Glossaire

-

Abrasion

-

Absorption

-

accélérateur mixte

-

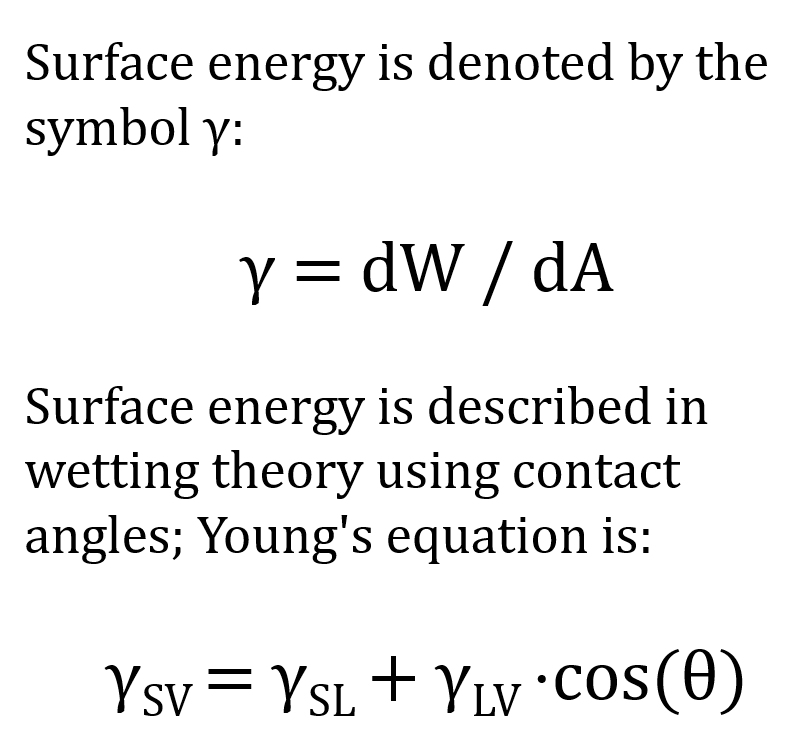

Activité de surface

-

Additifs liquides

-

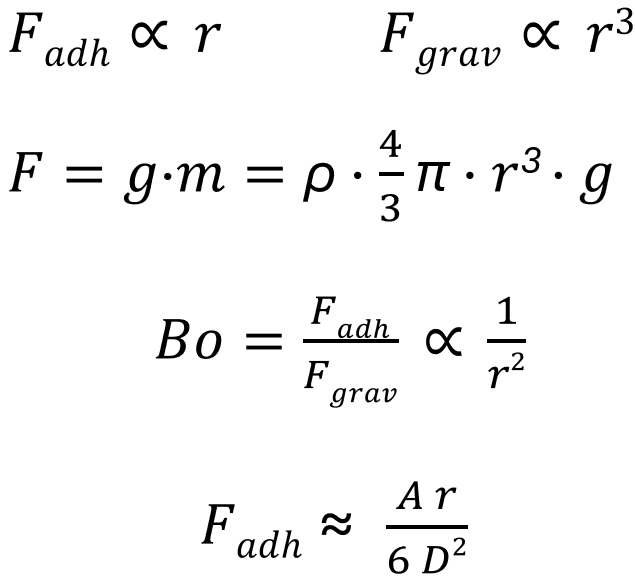

Adhésion

-

Affinité

-

Agglomérat dispersé

-

Agglomération

-

Aides à l'écoulement

-

Alimentateur à perte de poids

-

Allergene und Allergenmanagement

-

Alliage mécanique

-

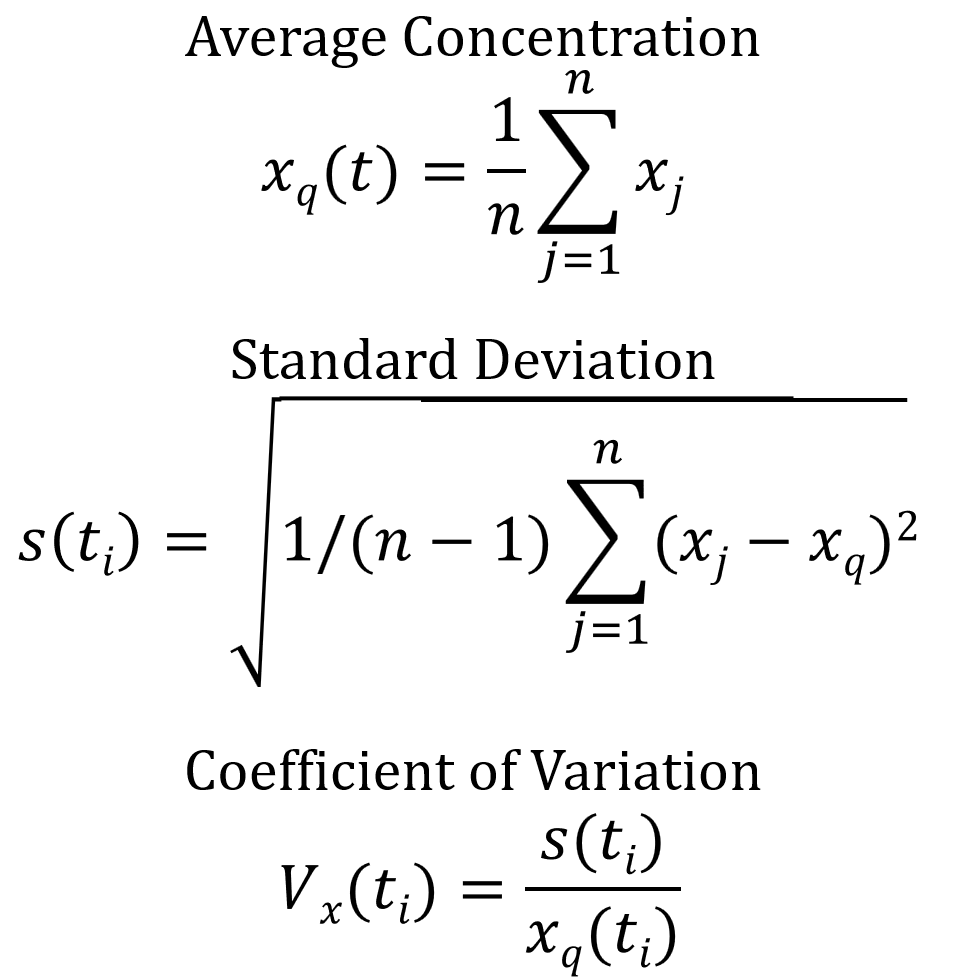

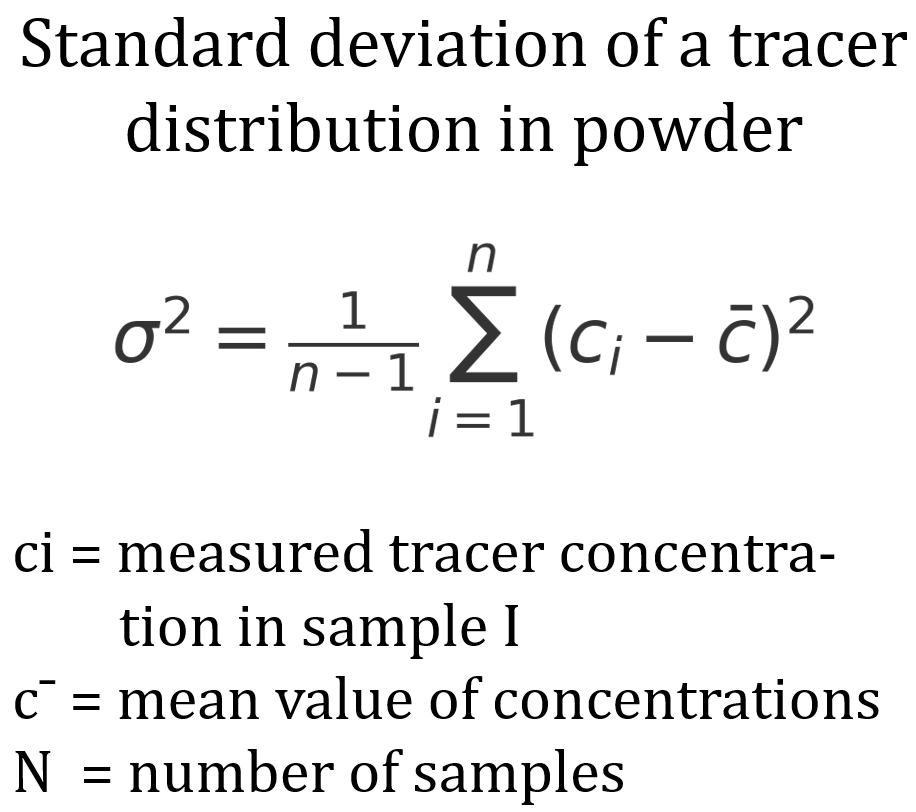

Analyse de la qualité du mélange

-

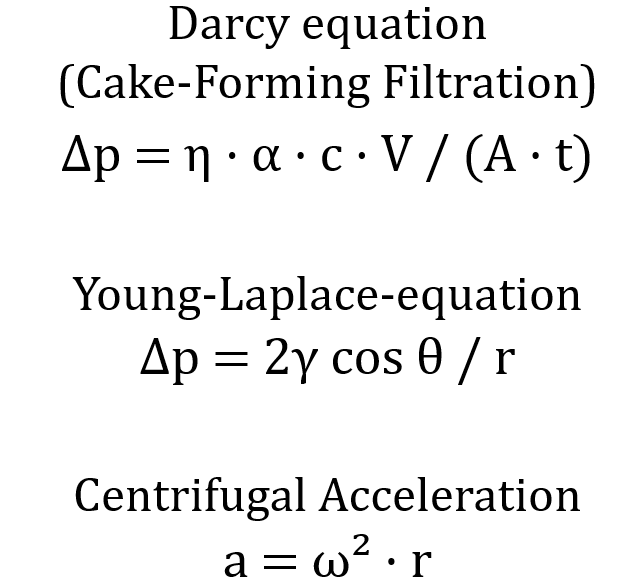

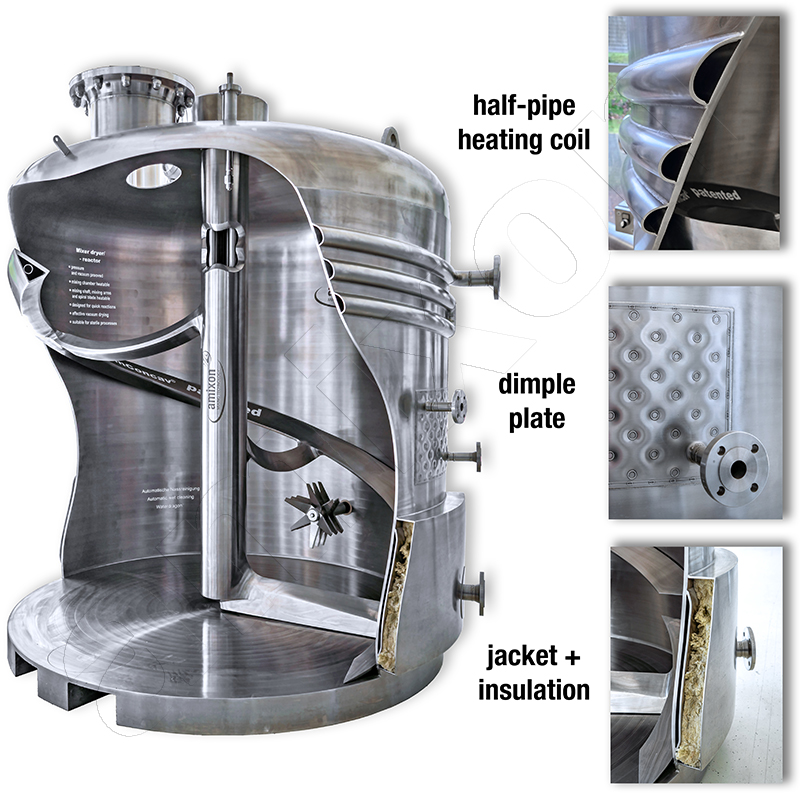

Analyse dimensionnelle

-

Angle de talus

-

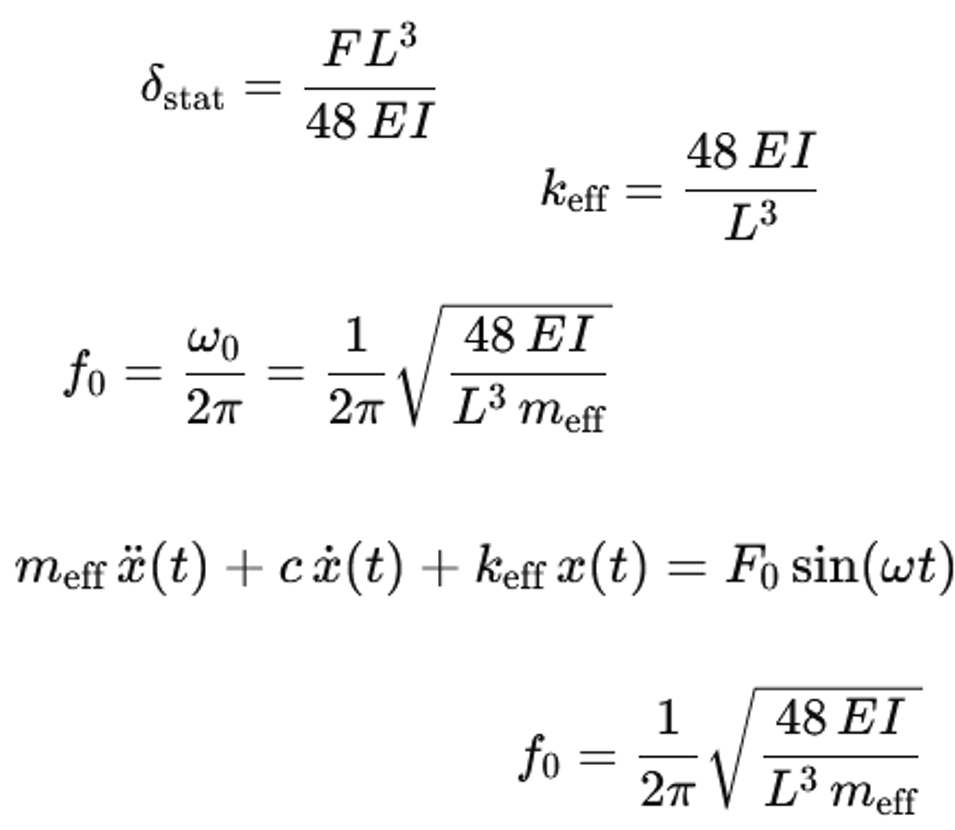

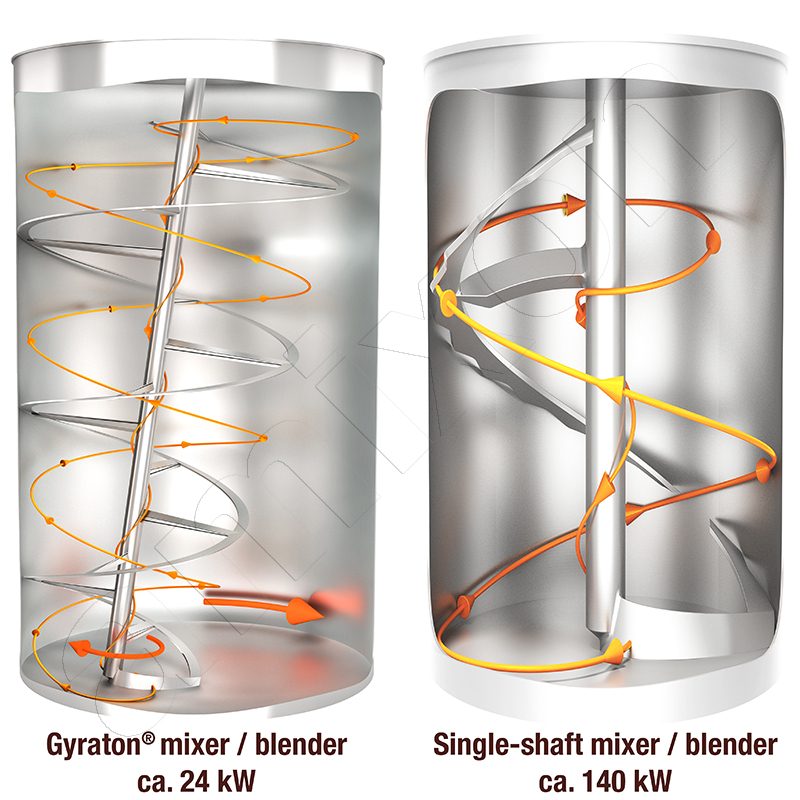

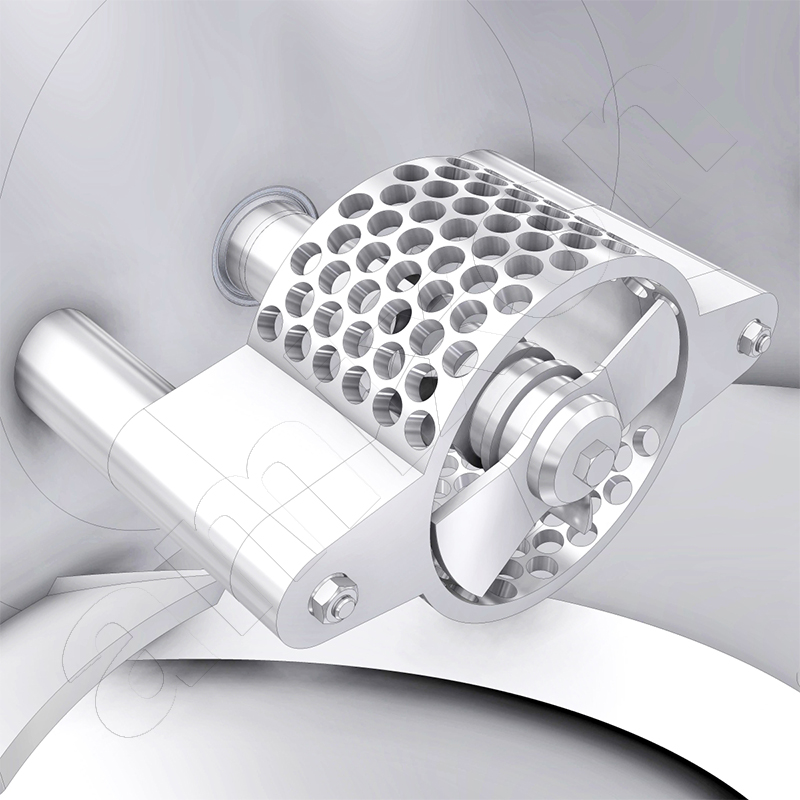

Arbre mélangeur

-

Aseptique

-

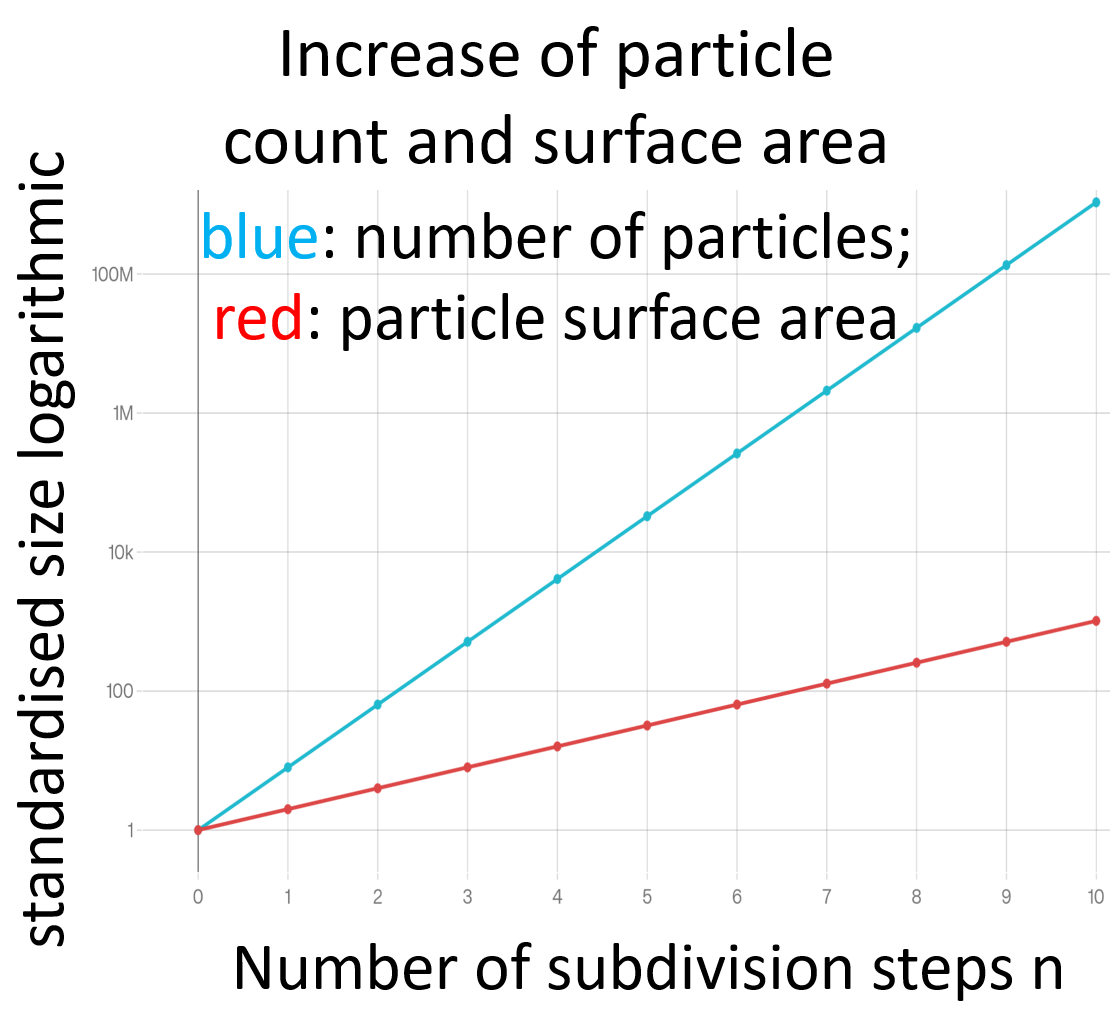

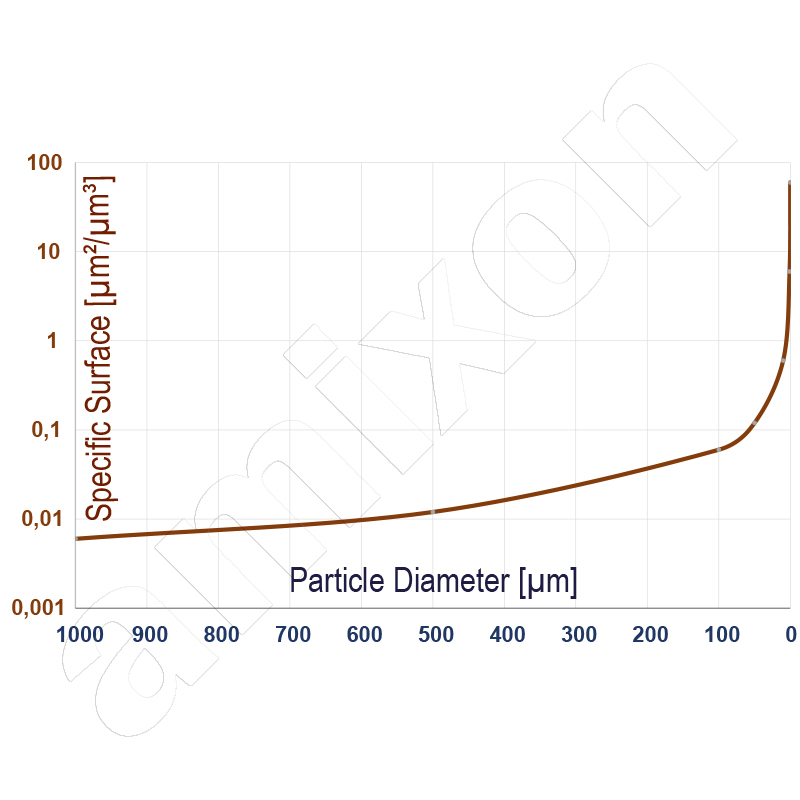

Augmentation de la surface

-

Batch Quantité de marchandises en vrac

-

Bidon

-

BPF (bonnes pratiques de fabrication)

-

Bras mélangeur

-

Calcination

-

capacité de rétention d'air

-

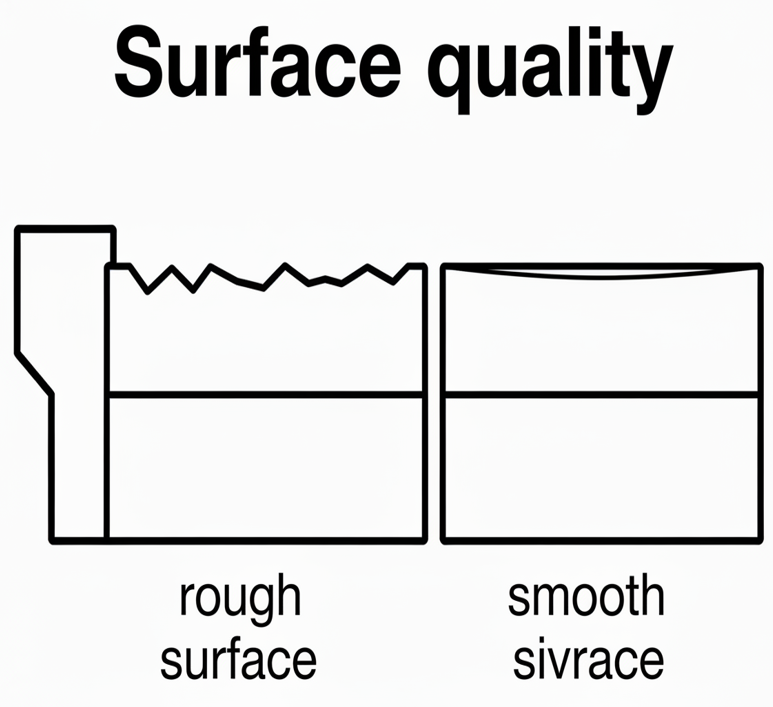

Caractéristique de rugosité

-

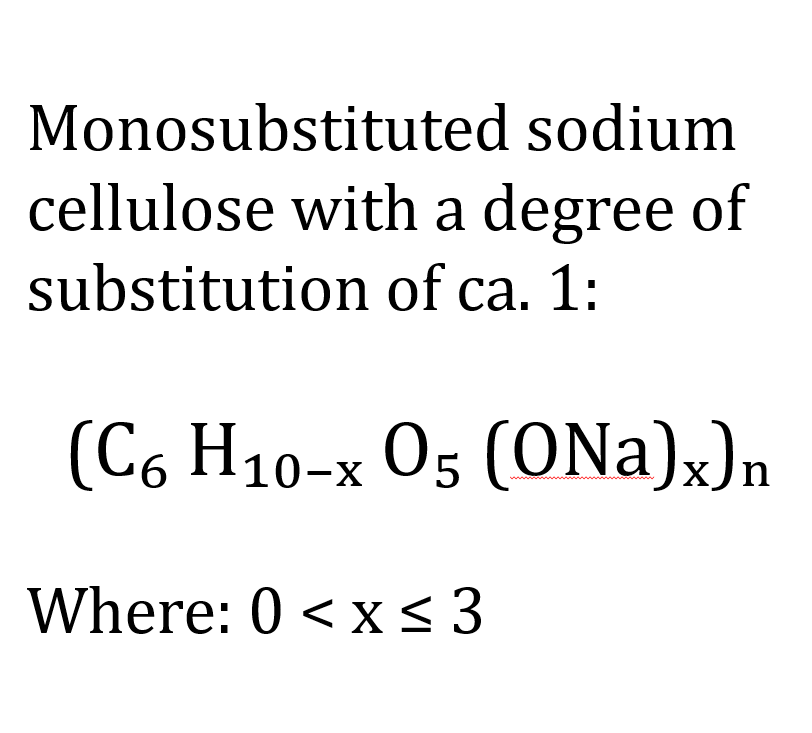

Cellulose sodique

-

Céramique oxydée haute performance

-

Chambre de mélange

-

CIP cleaning-in-place - Procédure de nettoyage des équipements de process

-

Coagulé

-

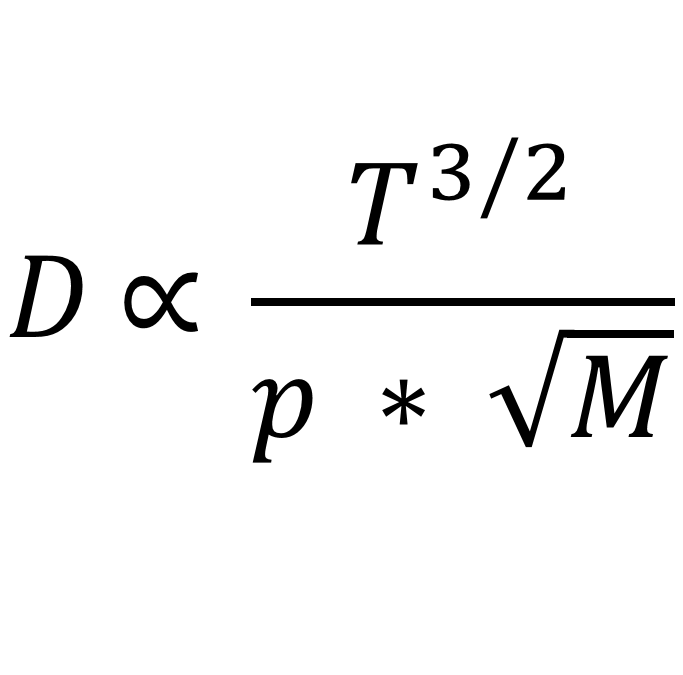

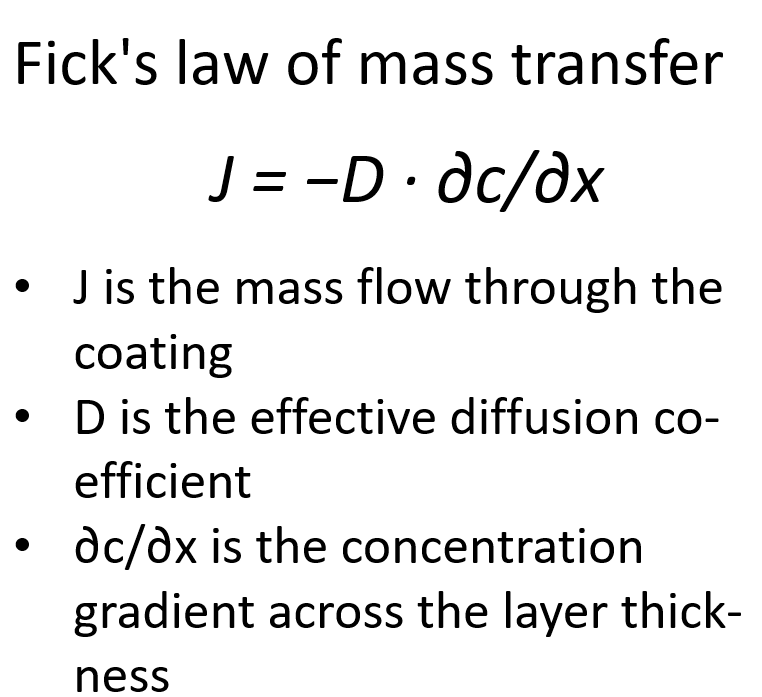

Coefficient de diffusion

-

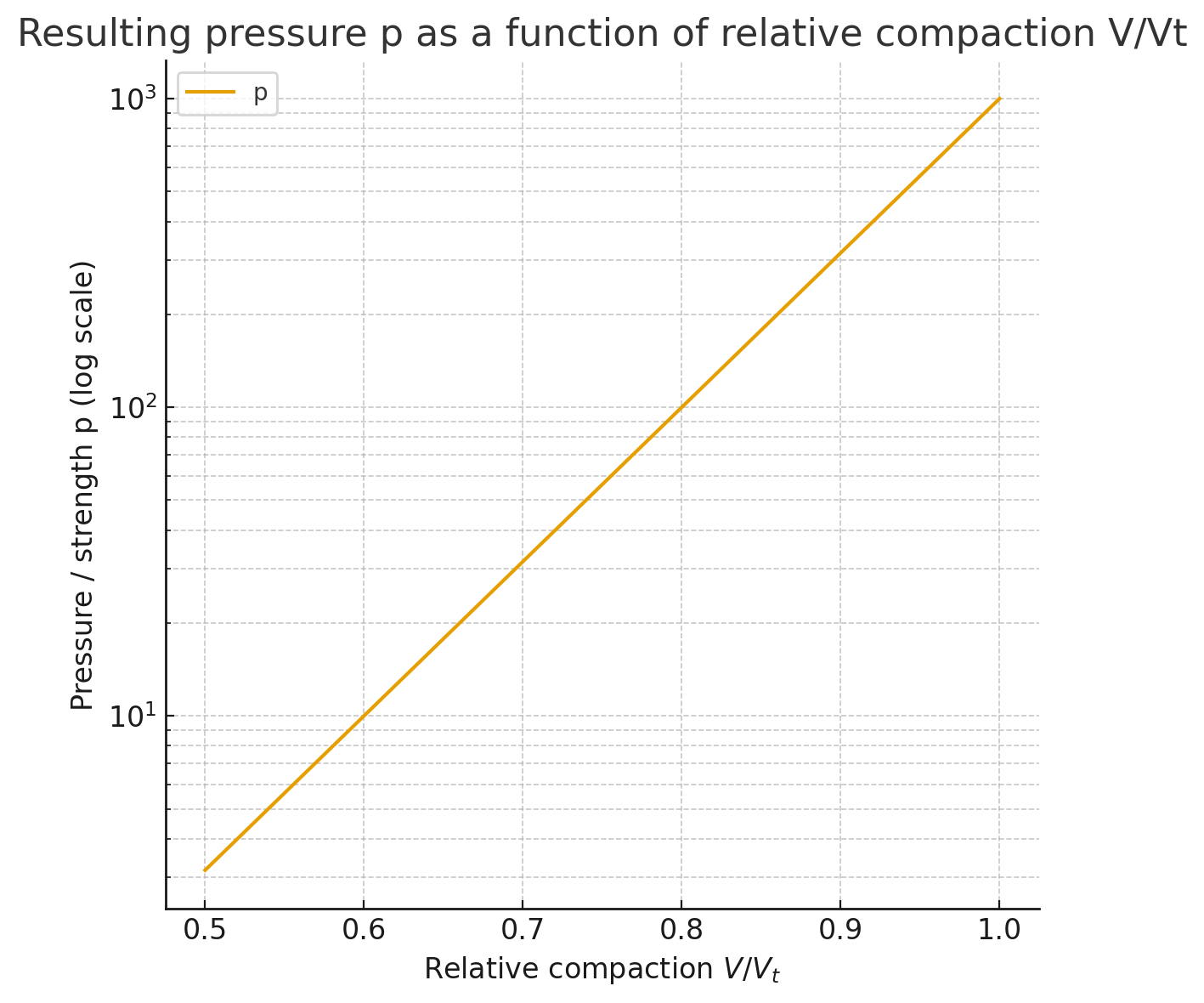

Compactage

-

Conditionnement

-

Constante de diffusion

-

Contamination croisée

-

Correction du déséquilibre des arbres rotatifs

-

Corrosion

-

courants macroéconomiques

-

Cristallisation / précipitation chimique

-

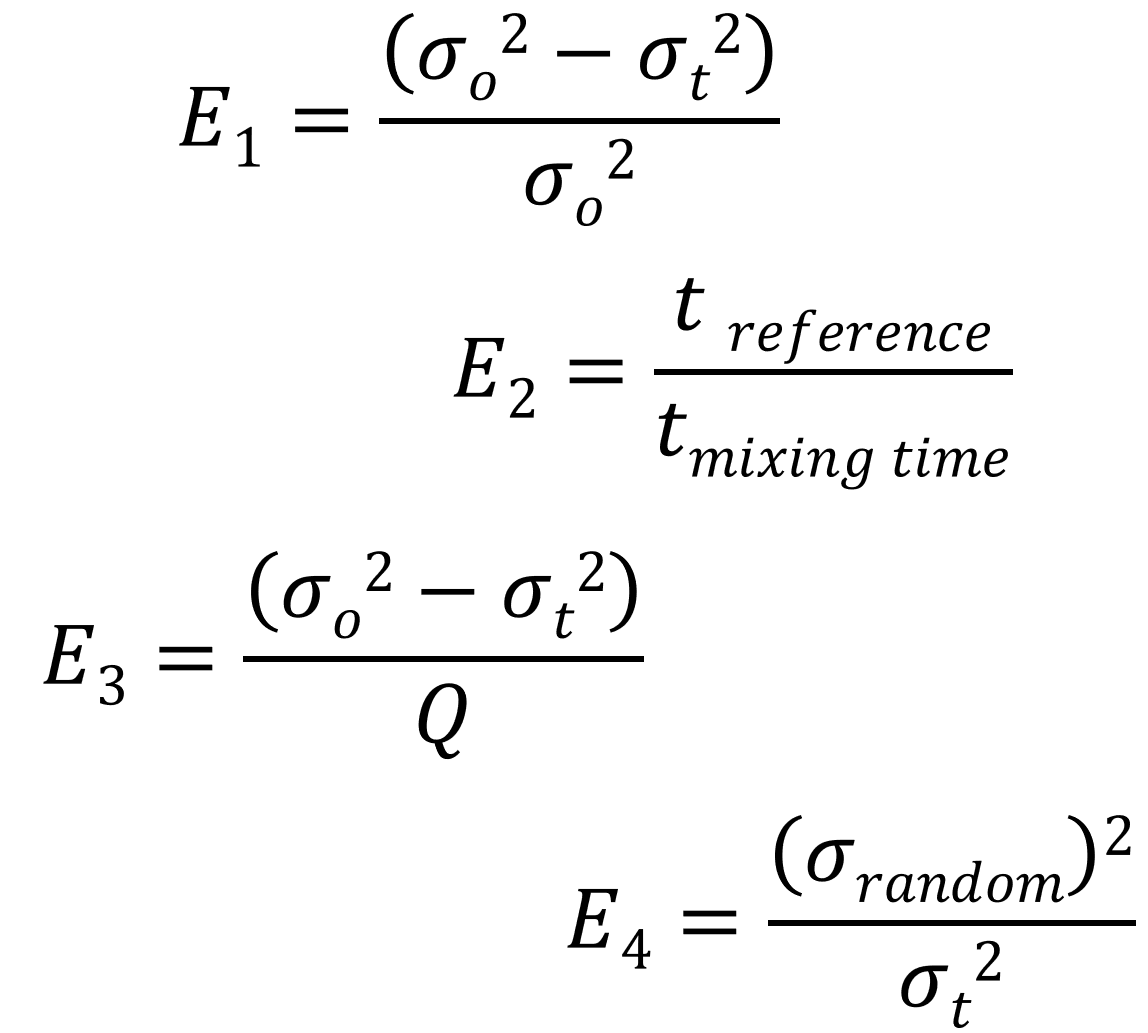

Critères de qualité du mélange

-

Cuve de mélange

-

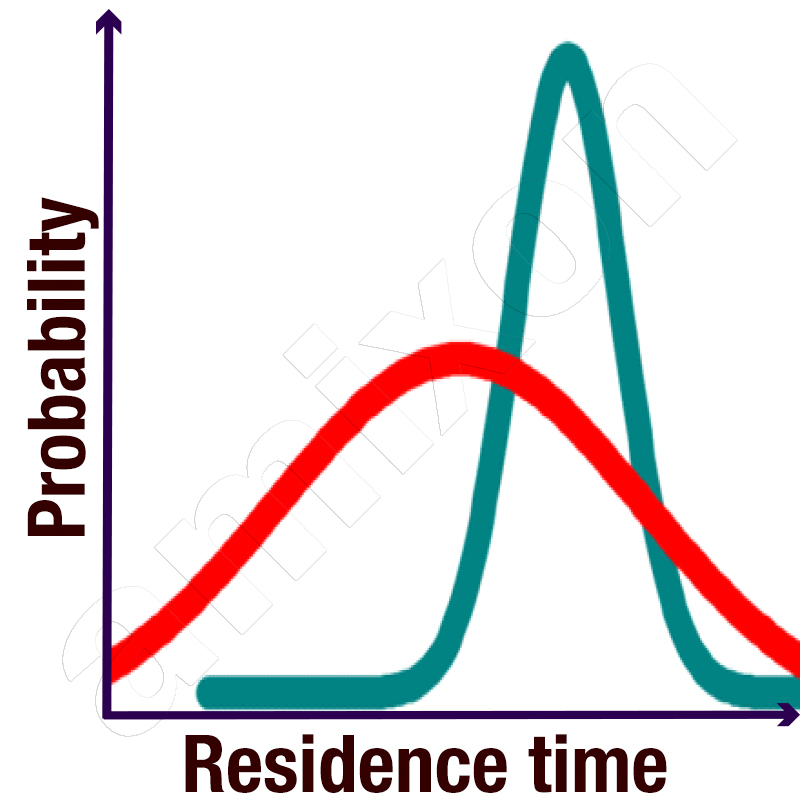

Cycle de mélange

-

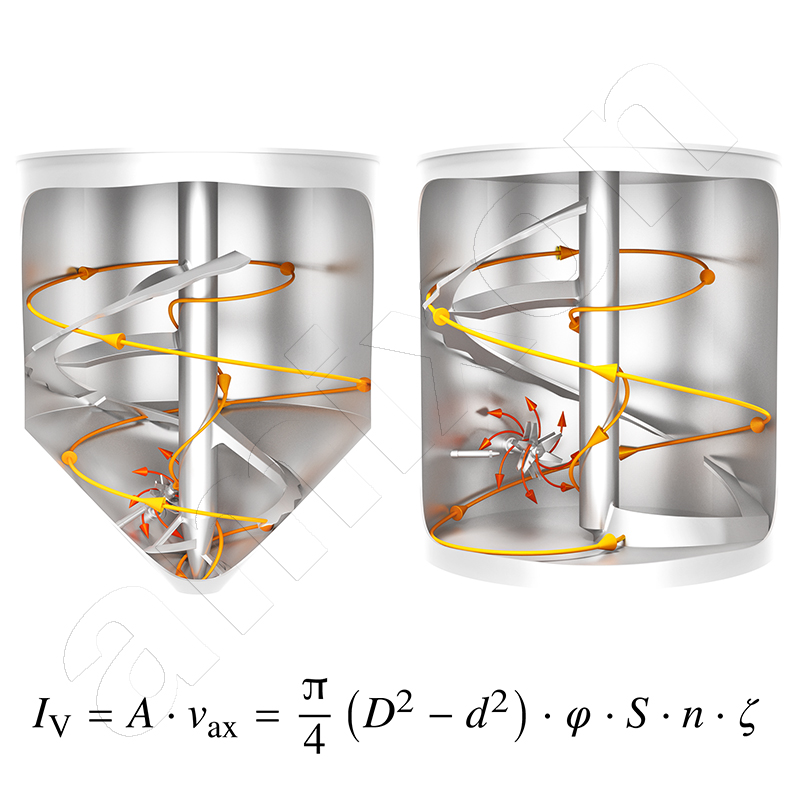

Débit de la chaudière

-

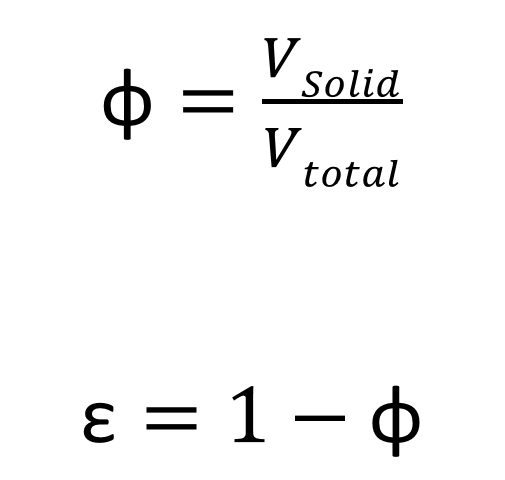

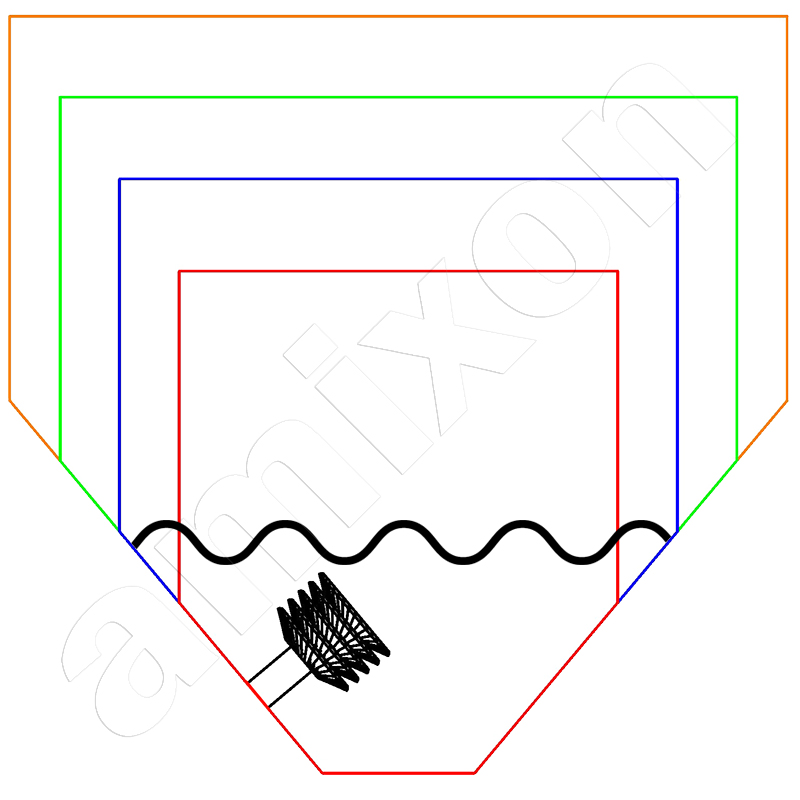

Degré de remplissage

-

Densité apparente Mesure de la densité apparente

-

dérivés du lithium

-

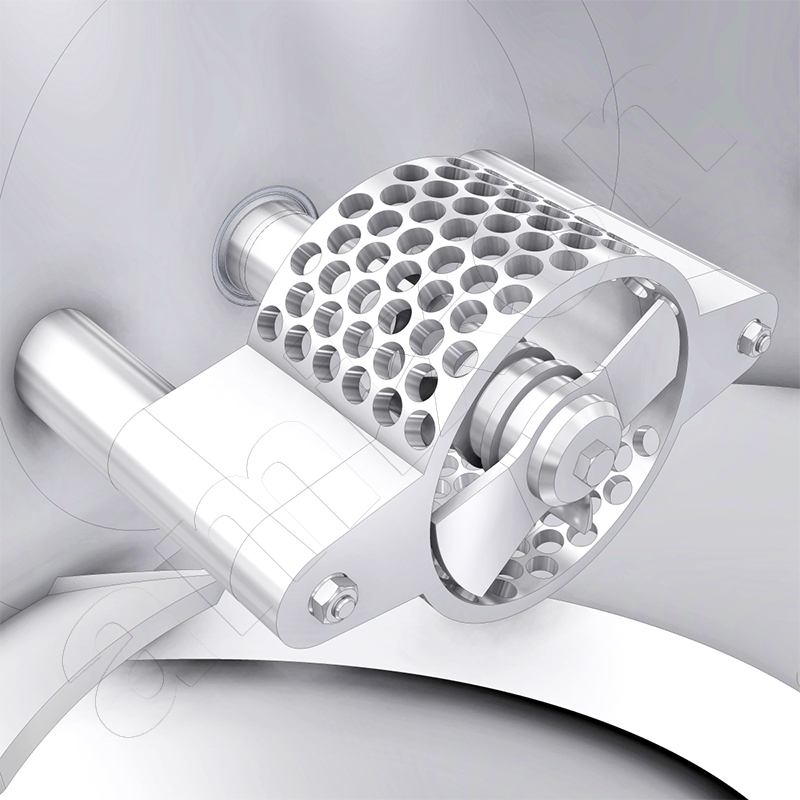

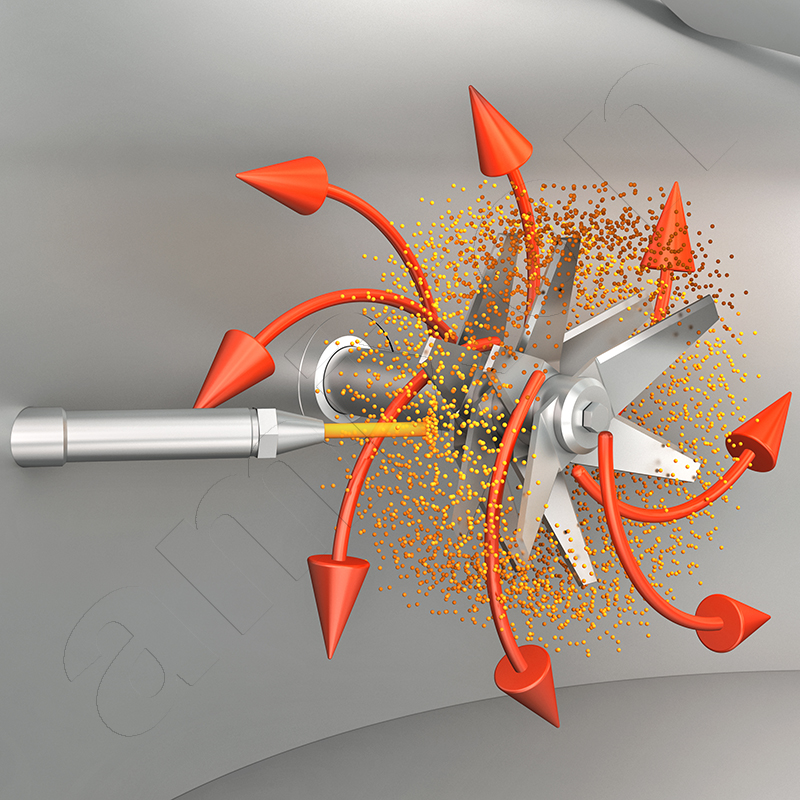

Désagglomération

-

Diffusion à l'état solide

-

Disperser et mélanger

-

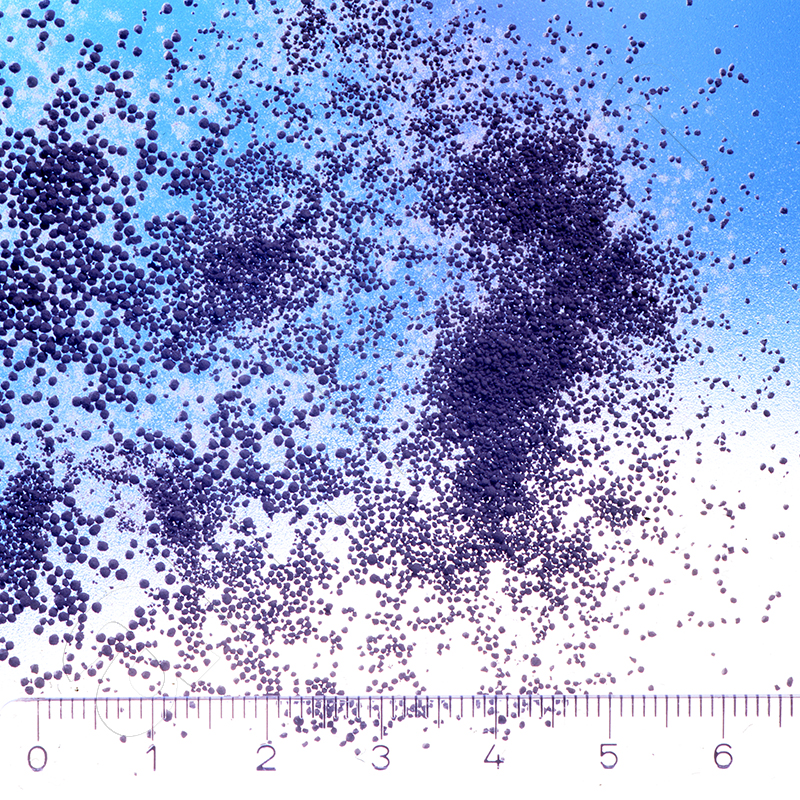

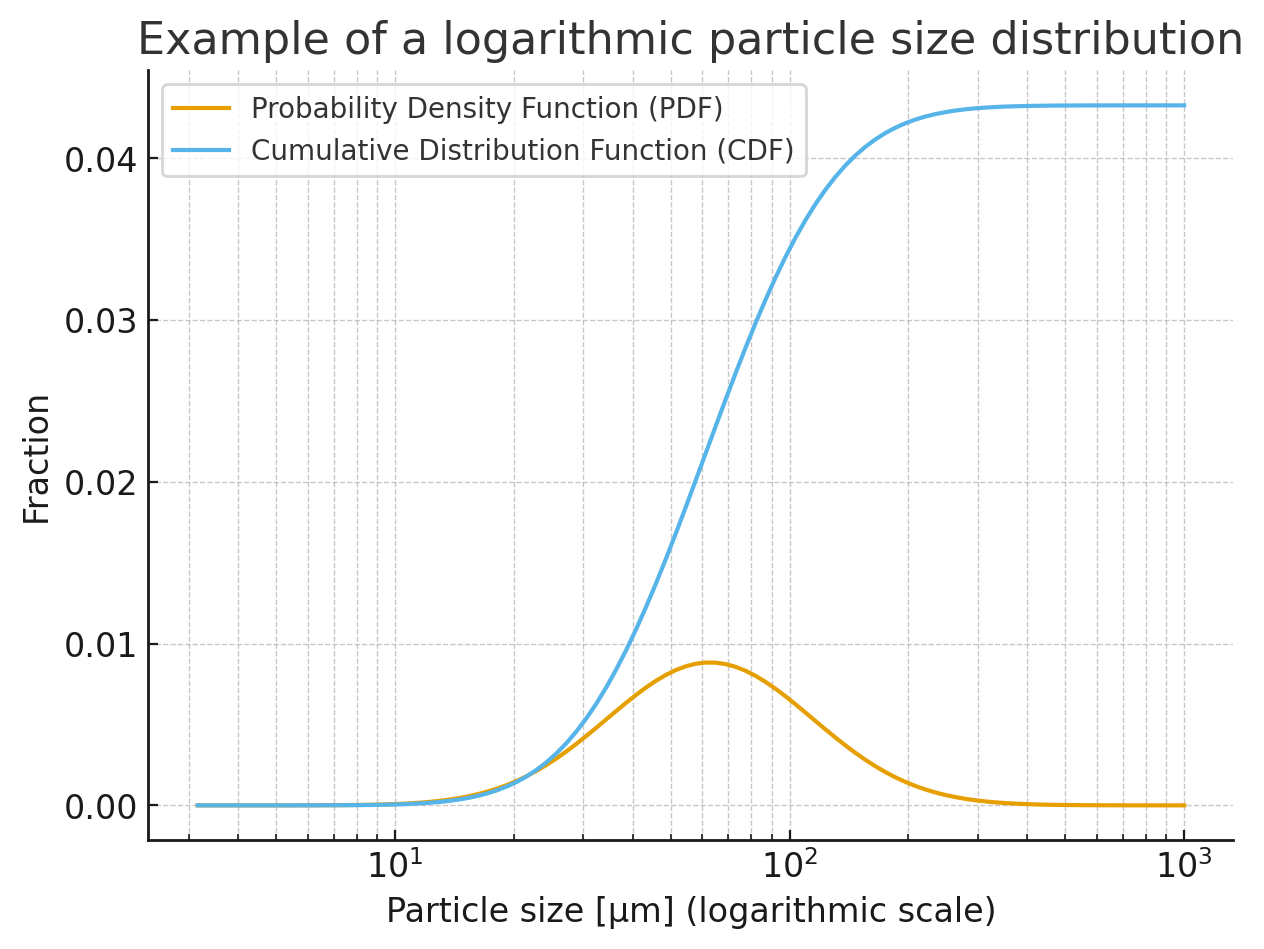

Distribution de la taille des particules

-

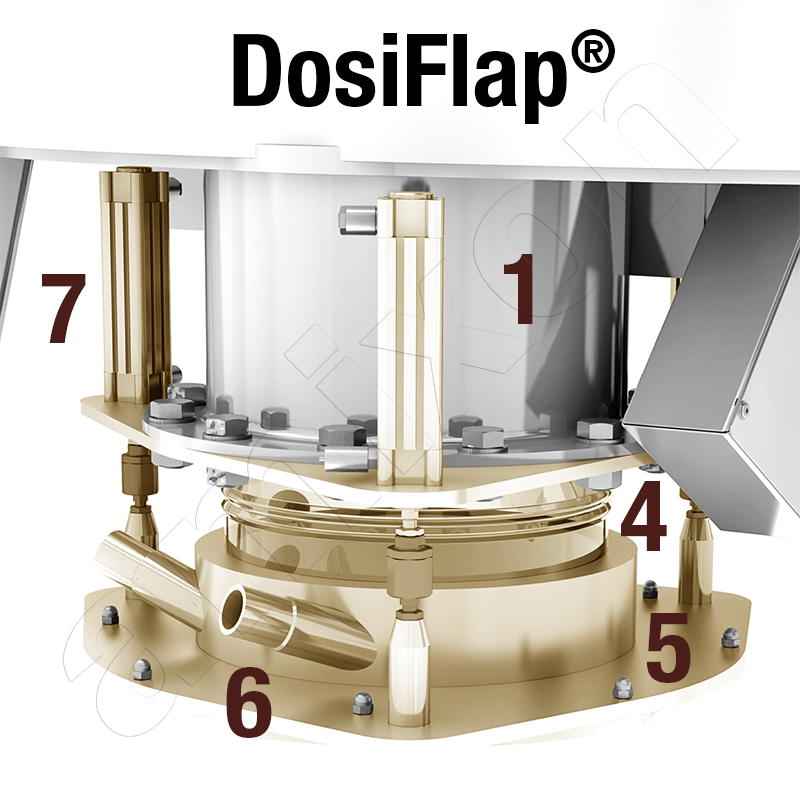

DosiFlap

-

Dotations

-

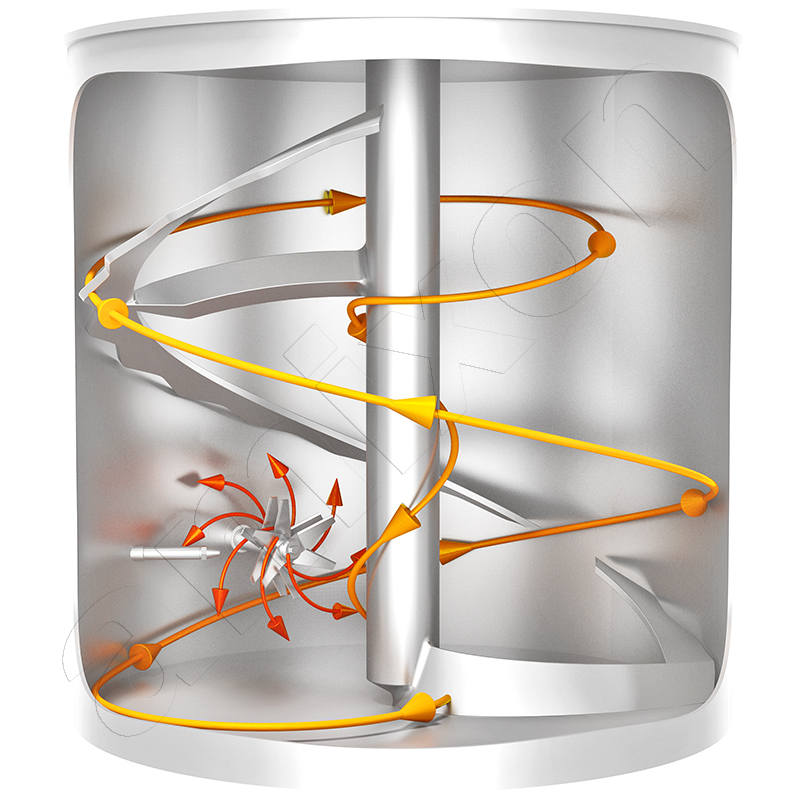

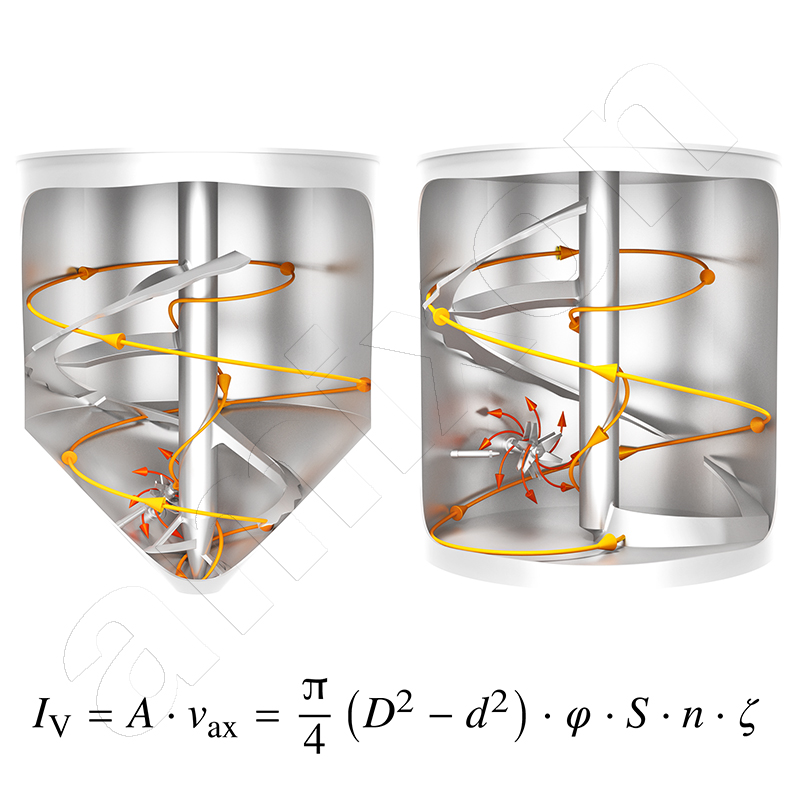

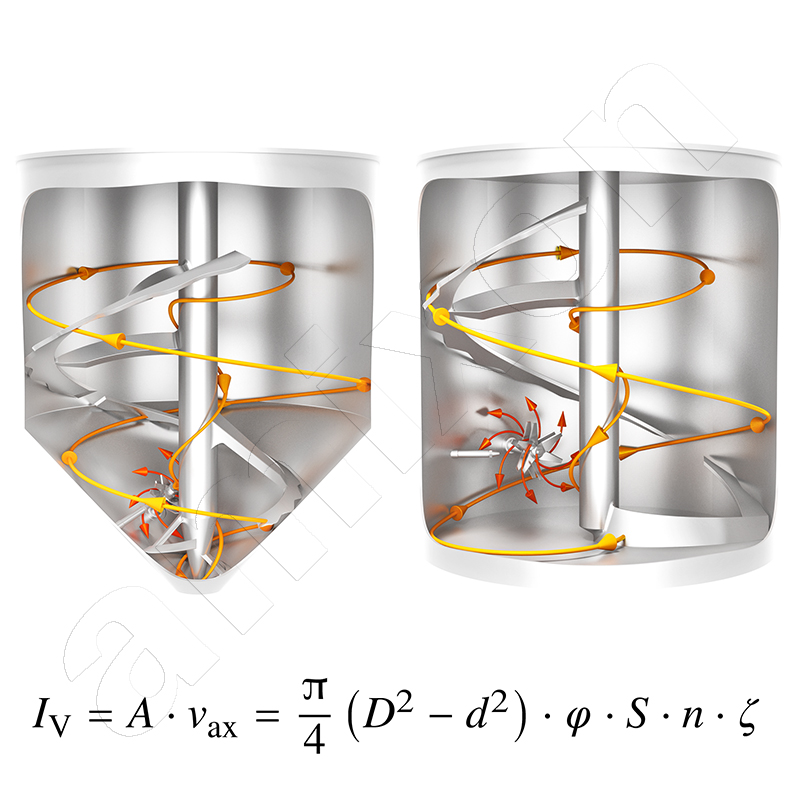

Écoulement total tridimensionnel

-

effet de mélange

-

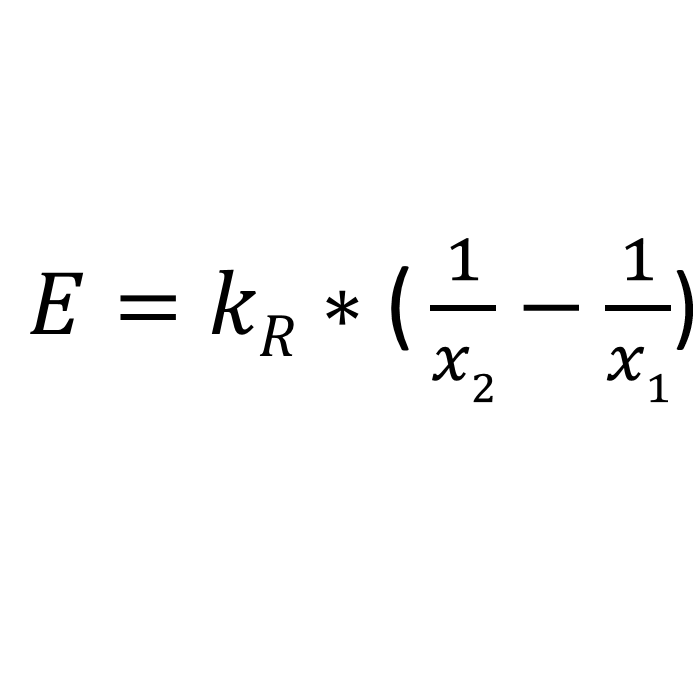

Efficacité de mélange

-

EHEDG

-

Emulsion émulsifiante

-

énergie minimale d'inflammation

-

espace mort

-

essai de mélange

-

FDA et appareils de traitement pour APE

-

Filtre à vapeur

-

Filtre-presse à chambres

-

Fluidisation, Fluidiser, détacher une poudre par injection d'air

-

Fréquence de rotation du mélangeur

-

Galénique des solides

-

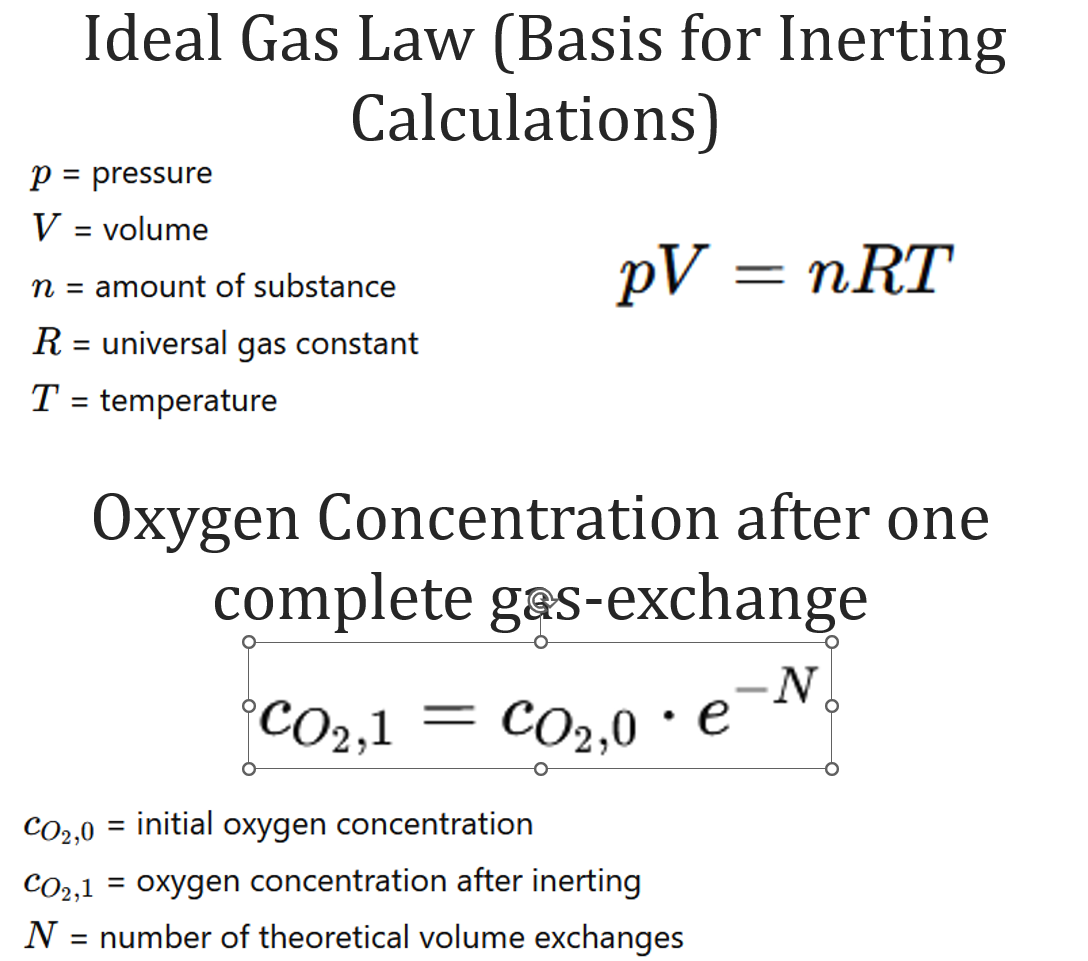

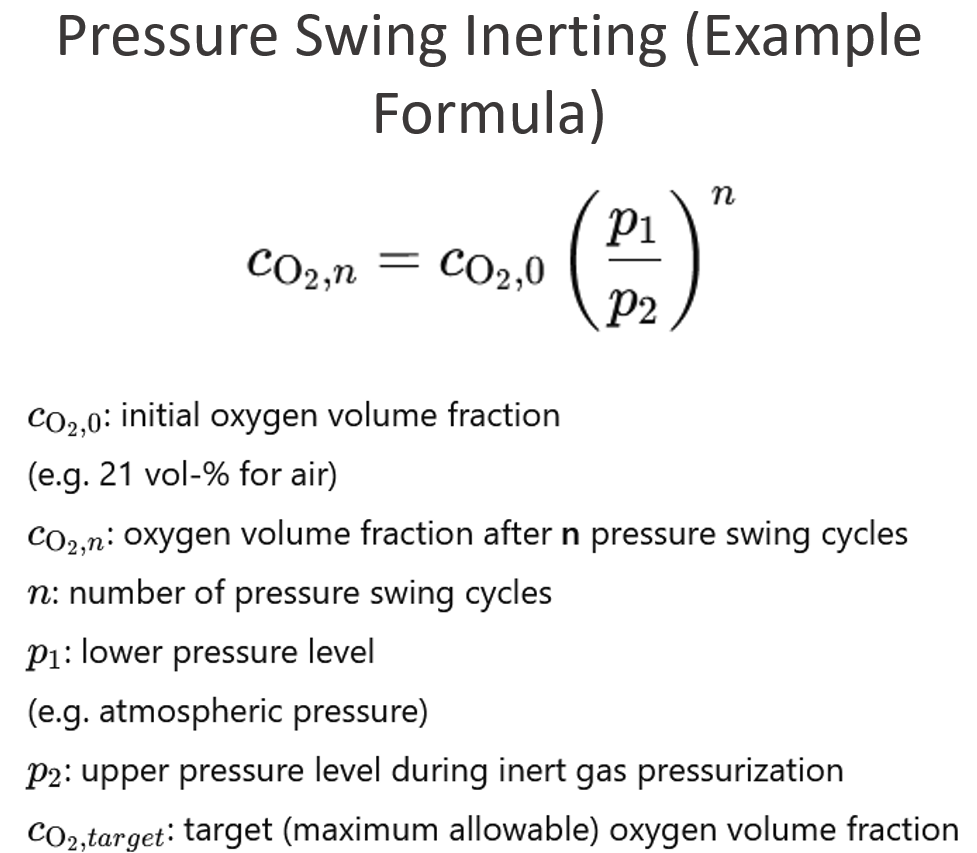

Gaz inerte

-

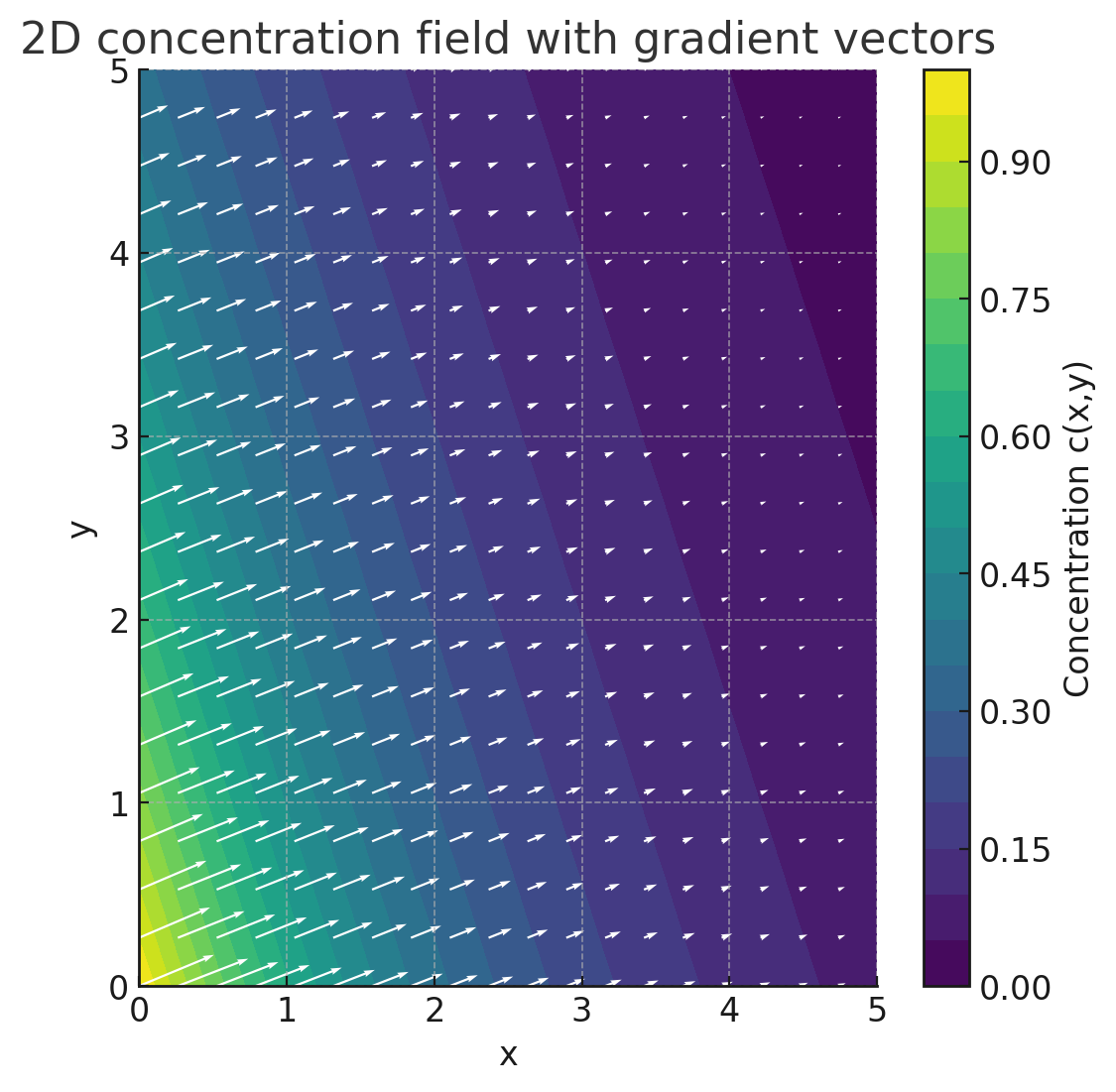

Gradient de concentration

-

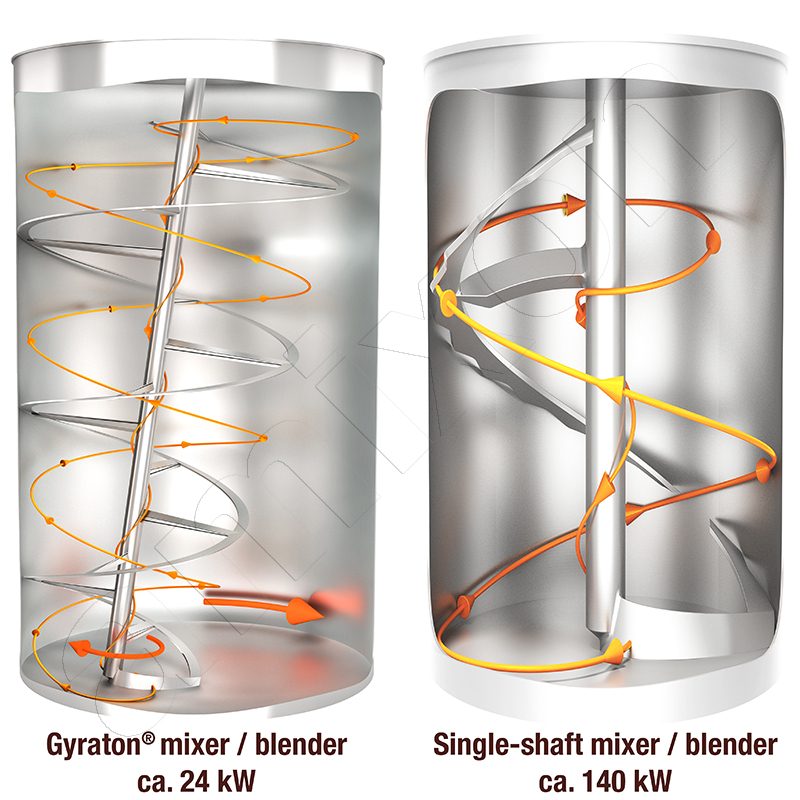

Grand fermenteur : le mélangeur Gyraton® devient un fermenteur/réacteur

-

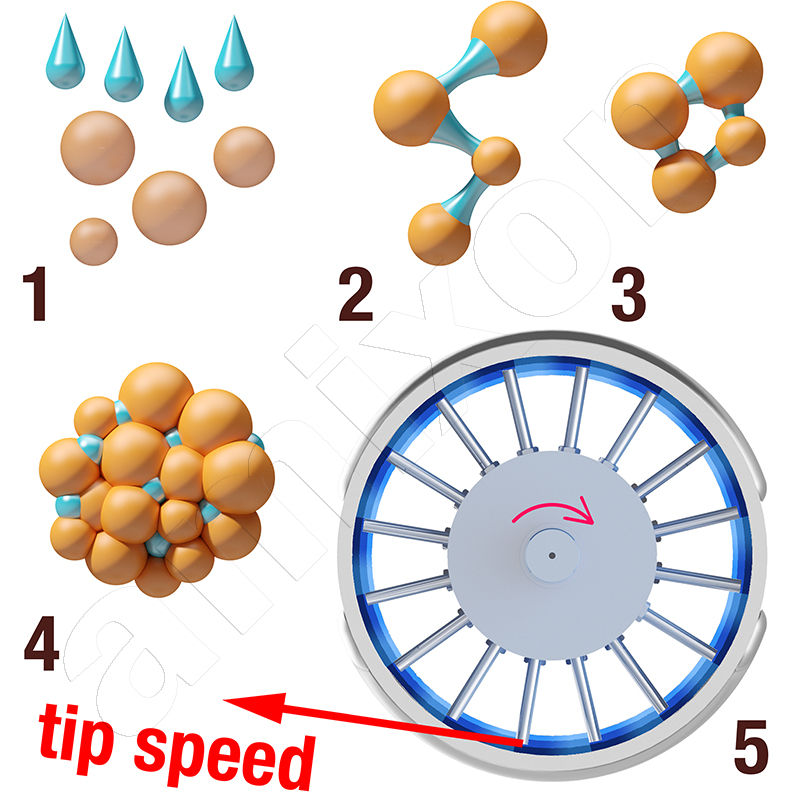

Granulation Granulateurs

-

Gravimétrique

-

HACCP

-

Haute viscosité

-

Homogénéisateur

-

Homogénéiser

-

Humidification de poudre

-

hygiène alimentaire

-

Inactivation d'enzymes

-

Injection de gaz inerte

-

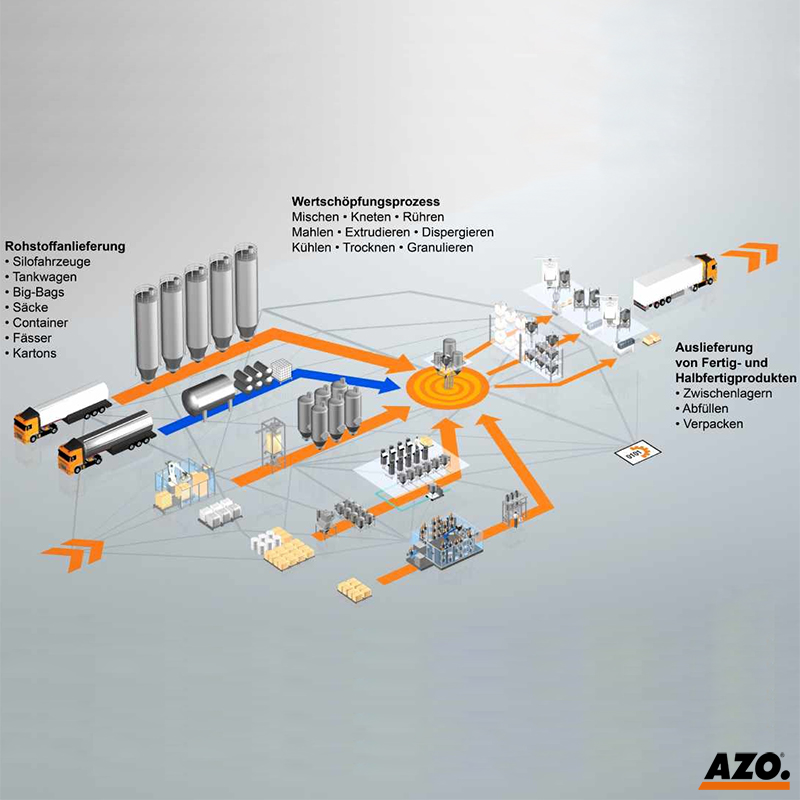

Installations de mélange

-

Instantianisation

-

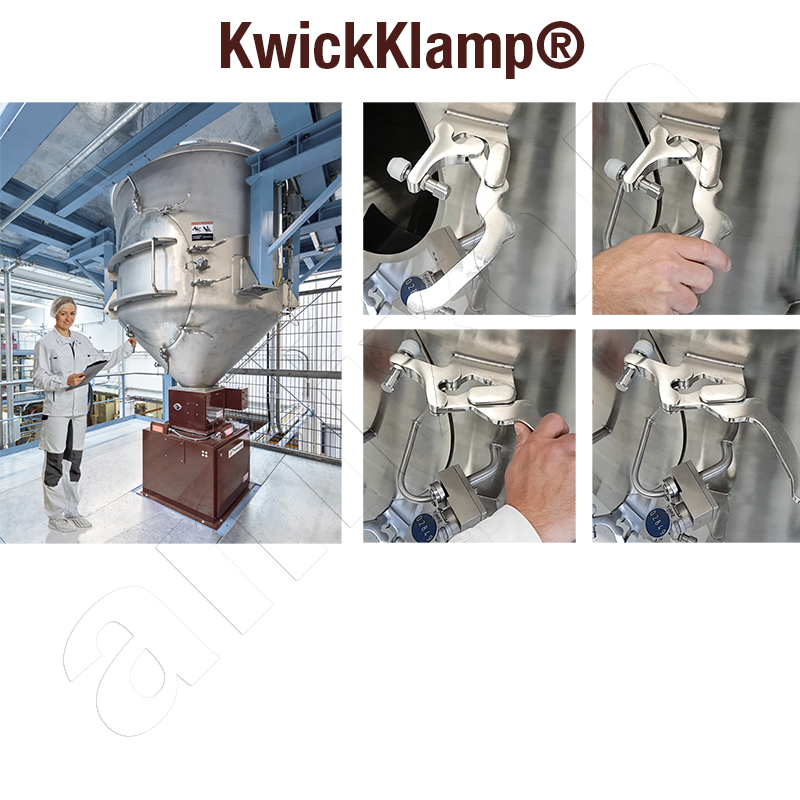

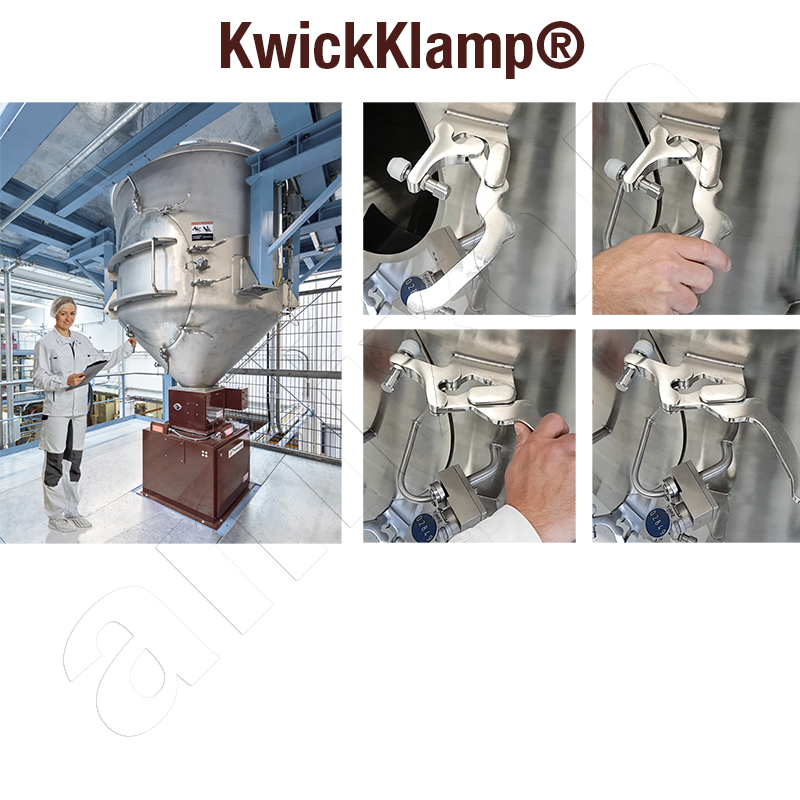

KwickKlamp

-

La diffusion

-

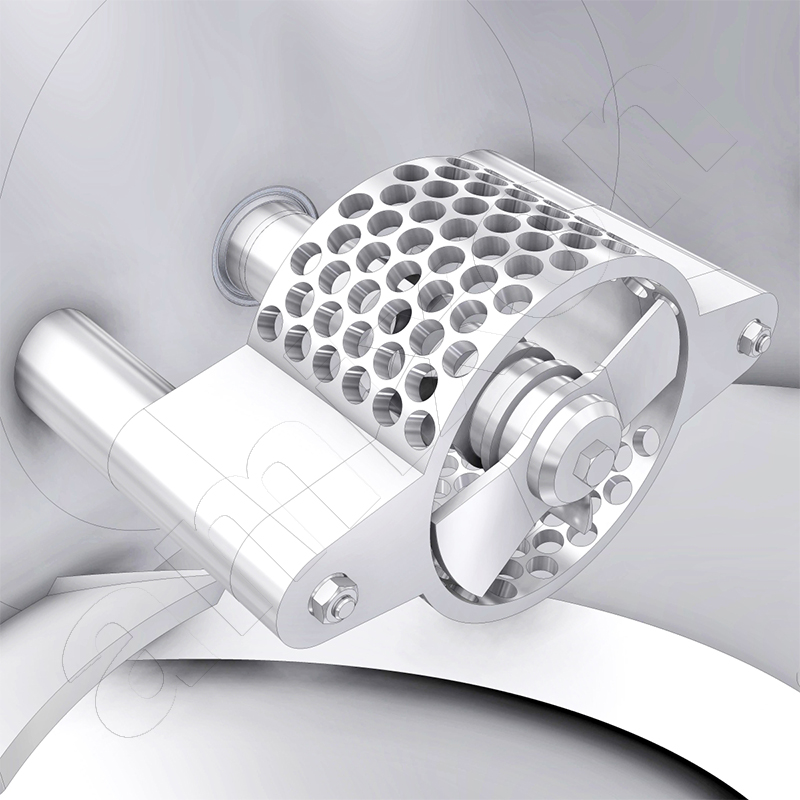

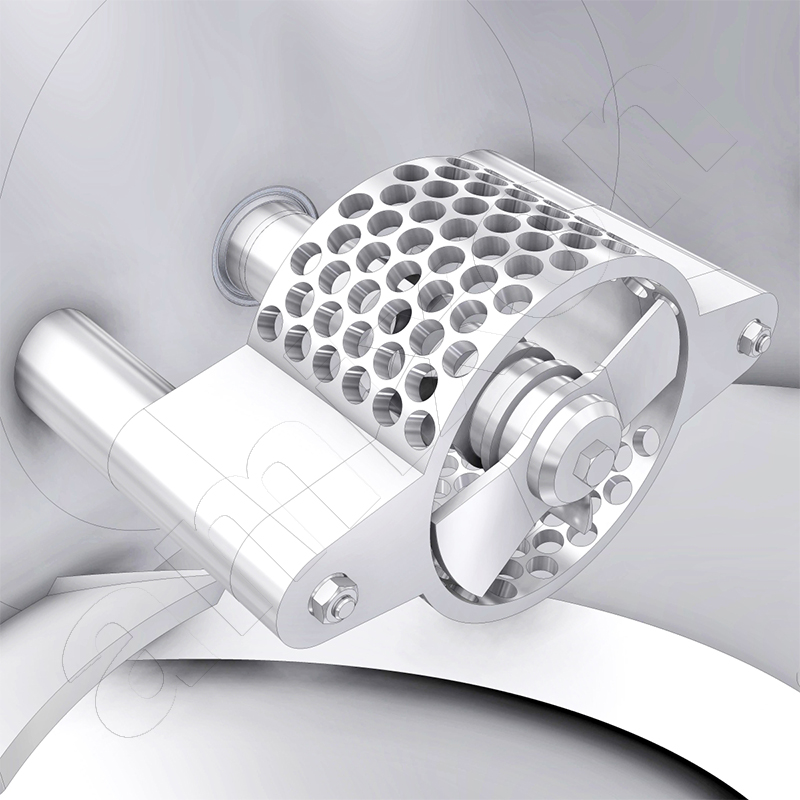

Lames à haut cisaillement – Dispersion efficace

-

Liquide nanodispersé

-

Lot Taille du lot

-

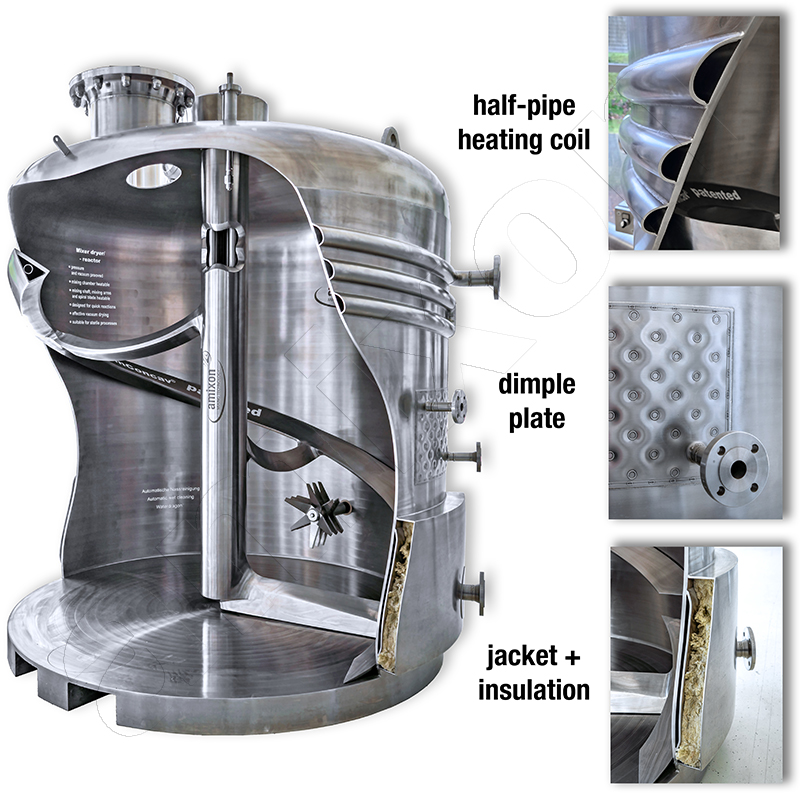

Manteau double

-

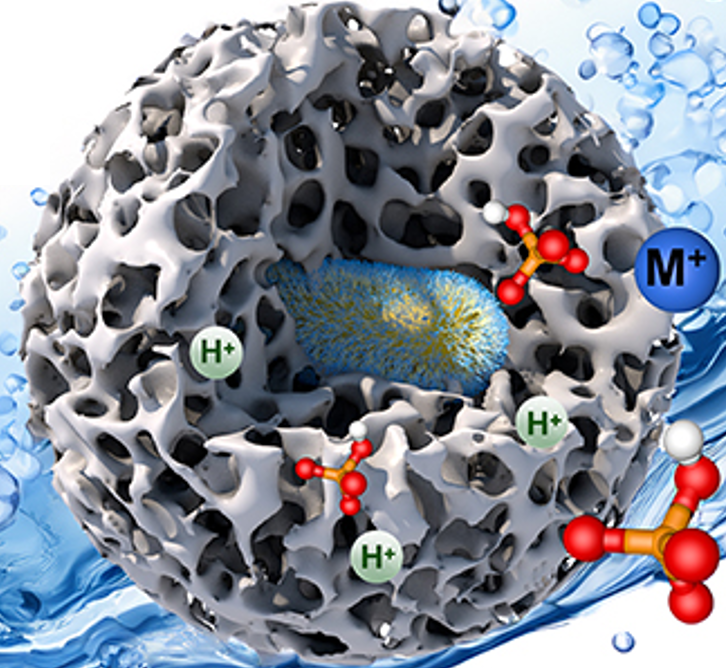

Matériau nanoporeux

-

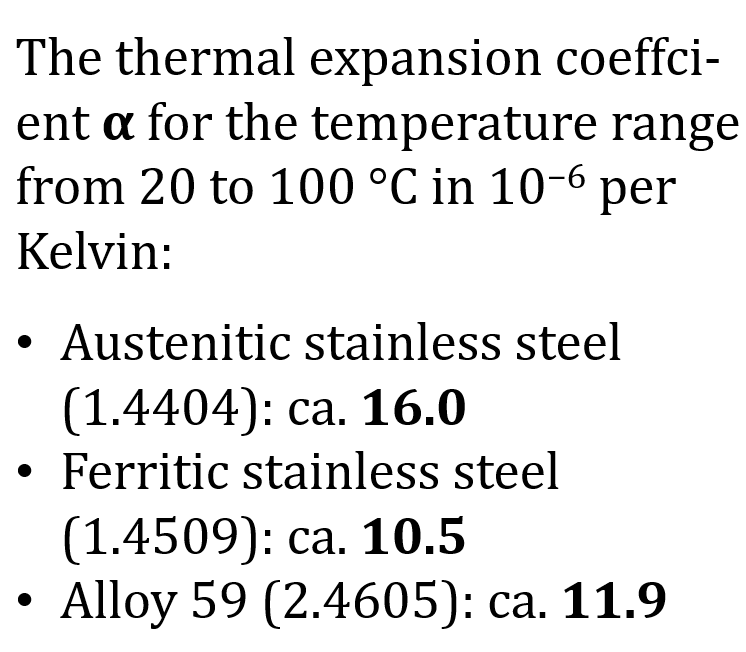

Matériaux à base de nickel

-

Matières solides

-

Mélange de matières solides

-

Mélange en fin de ligne

-

Mélange intensif

-

Mélanger

-

Mélanges de minéraux

-

Mélangeur à boule

-

Mélangeur à chute libre

-

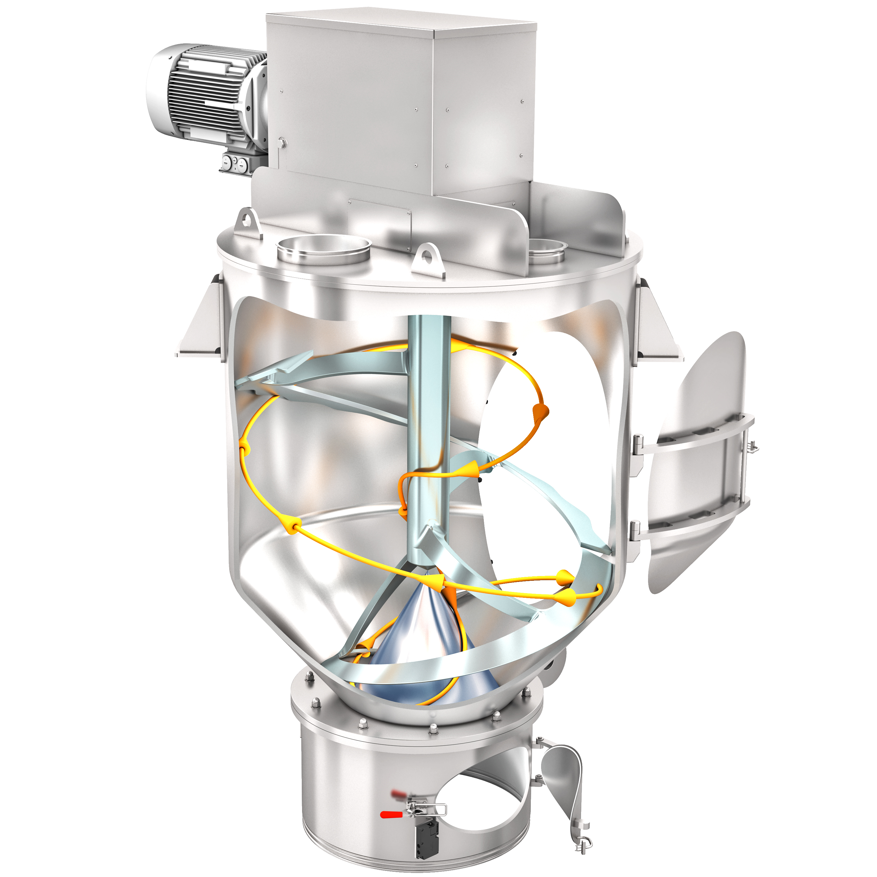

mélangeur conique

-

Mélangeur continu

-

Mélangeur en continu, mélangeur à flux continu

-

Mélangeur grande capacité

-

Mélangeur industriel

-

Mélangeur rotatif

-

Mélangeur sous vide

-

Méthode de mélange en plusieurs étapes

-

méthylcellulose

-

Microcondensation

-

microtraceur

-

Mischtechnik

-

Miscibilité

-

Mitigeur de débit pour chaudière

-

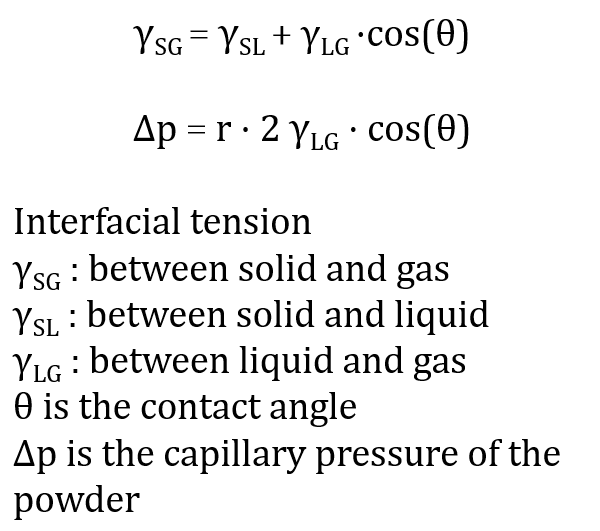

Mouillage

-

Nano-mousse

-

Nanocomposites

-

Nanodispers

-

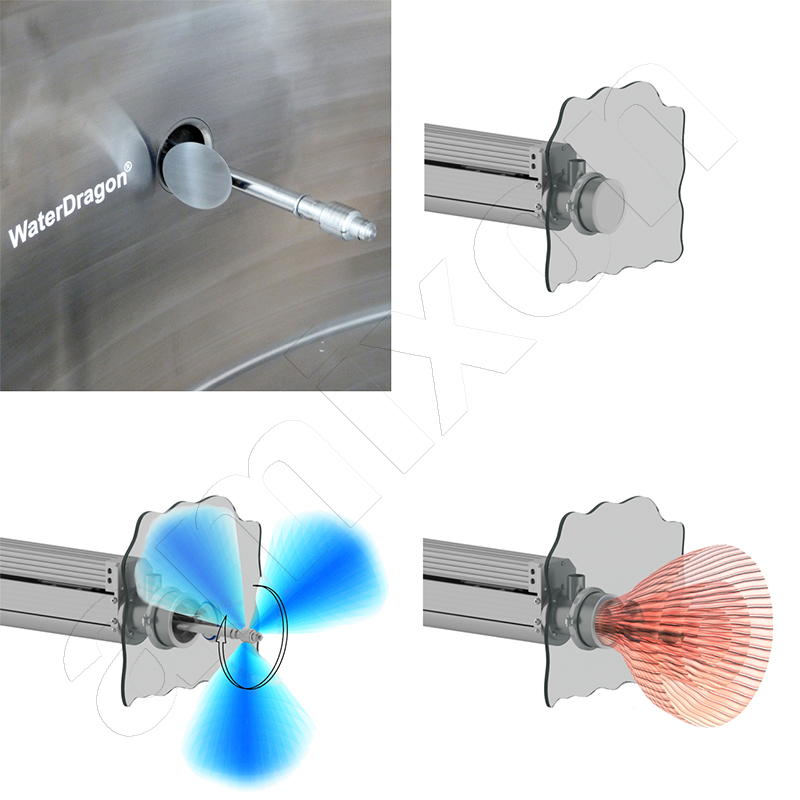

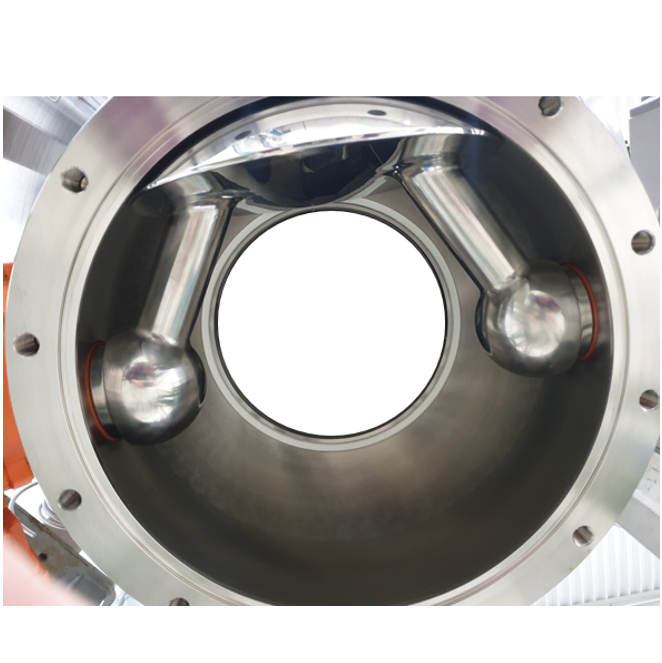

Nettoyage automatique par voie humide

-

Nettoyage ergonomique

-

Nettoyage humide

-

Nettoyage humide

-

Nettoyeur orbital

-

nourriture instantanée

-

Nutriments instantanés

-

Nutrition instantanée

-

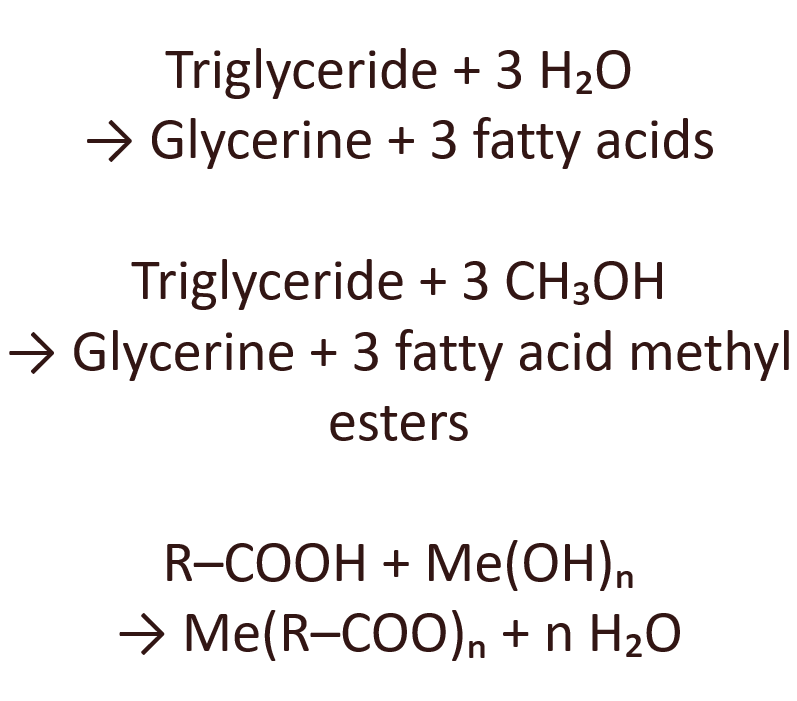

Oléochimie

-

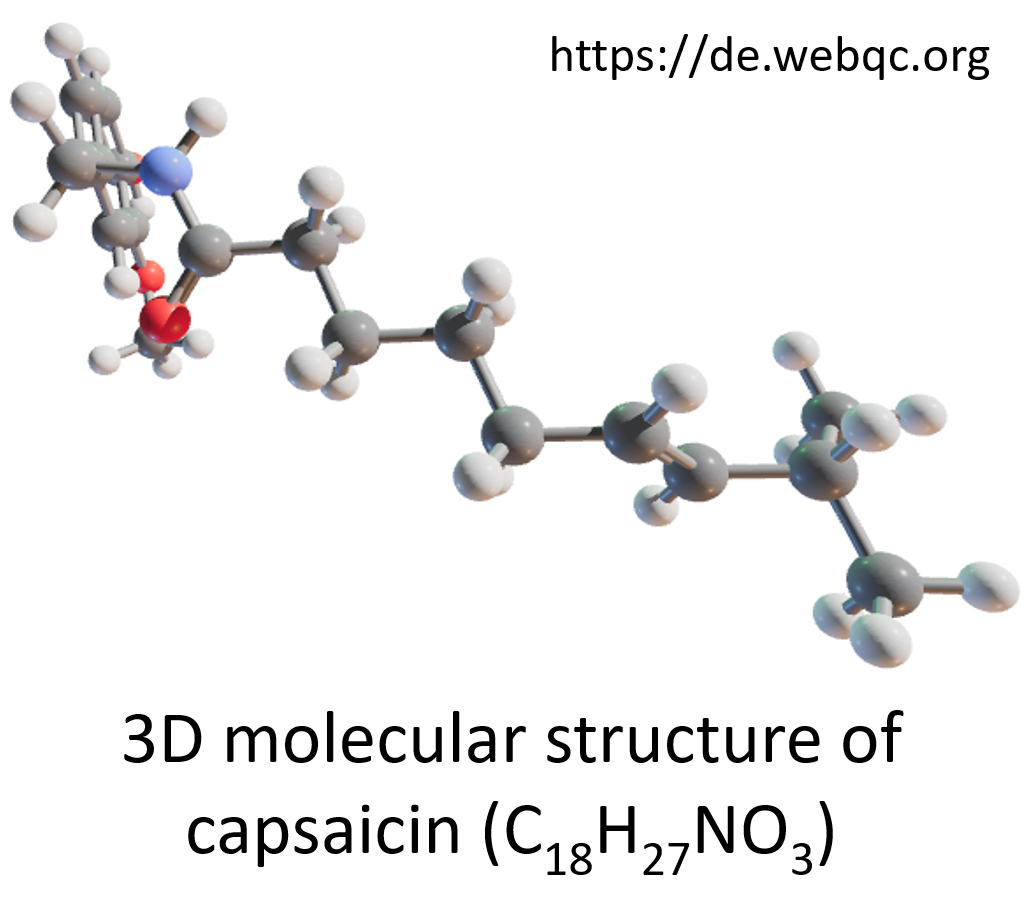

Oléorésine

-

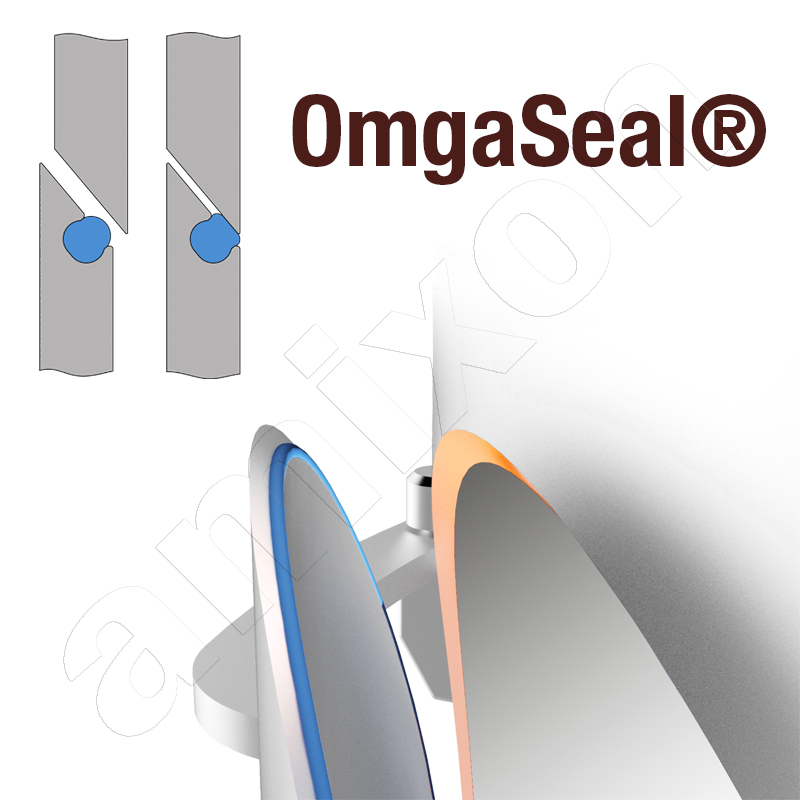

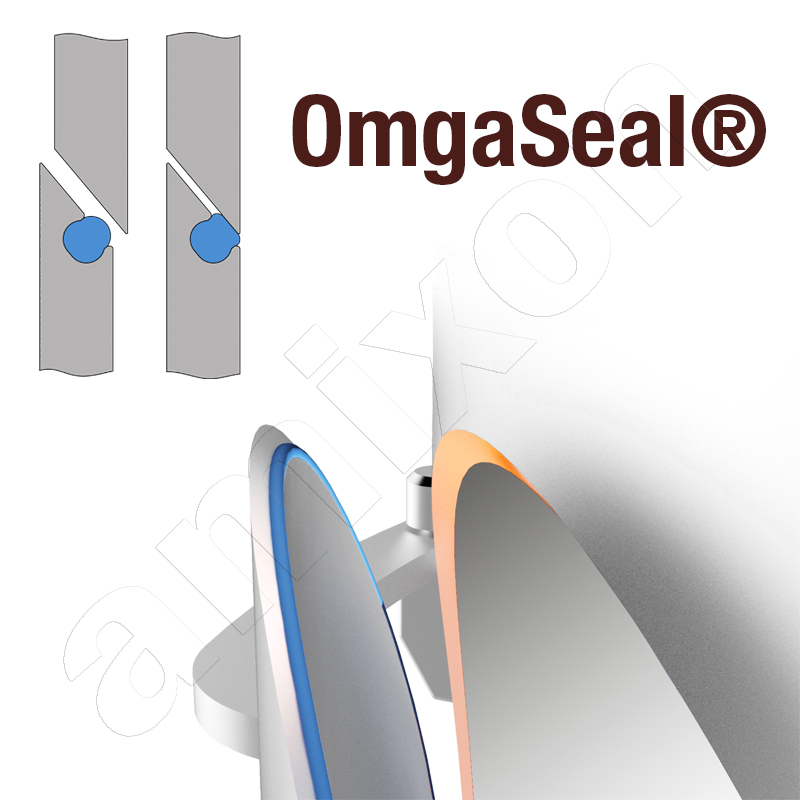

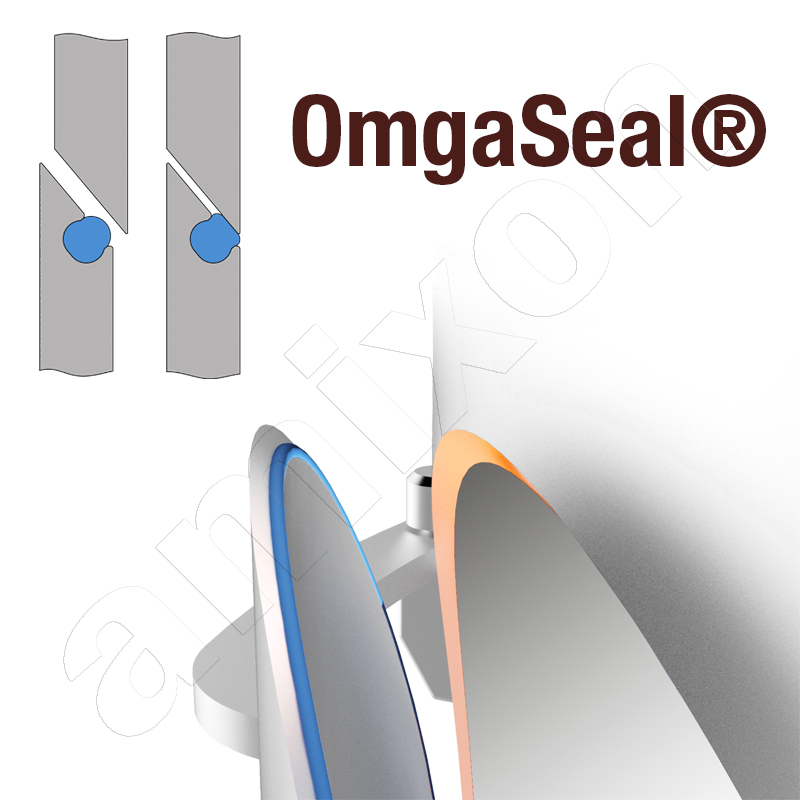

OmgaSeal

-

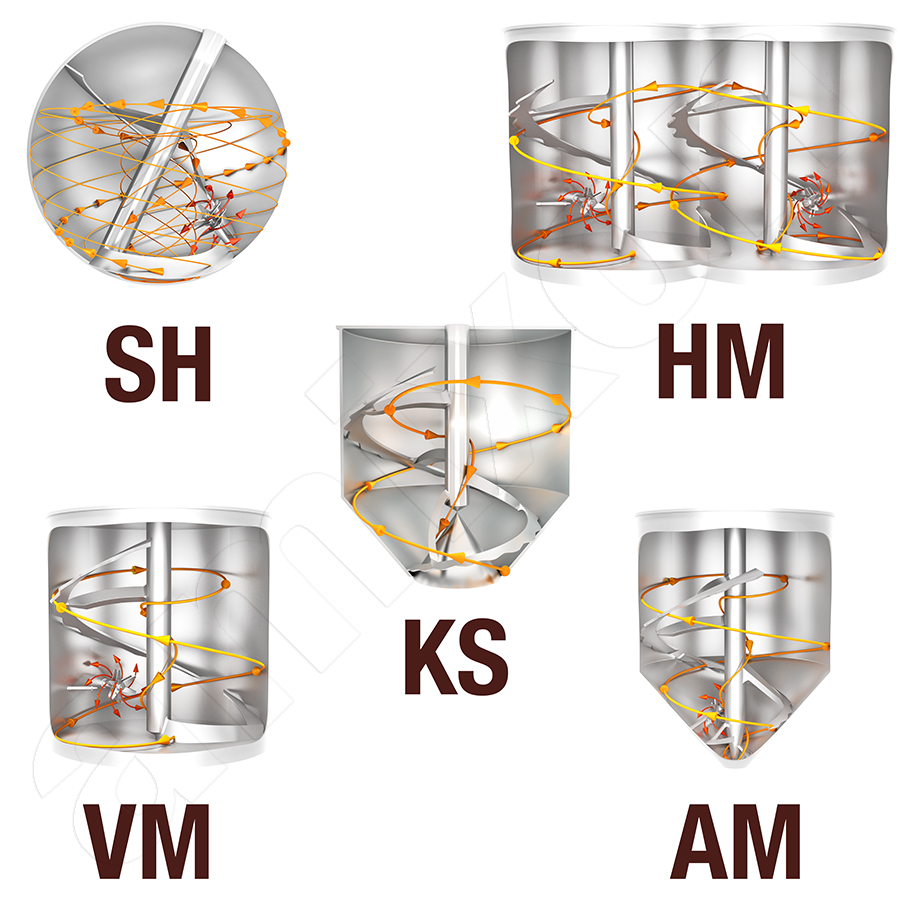

Outils de mélange

-

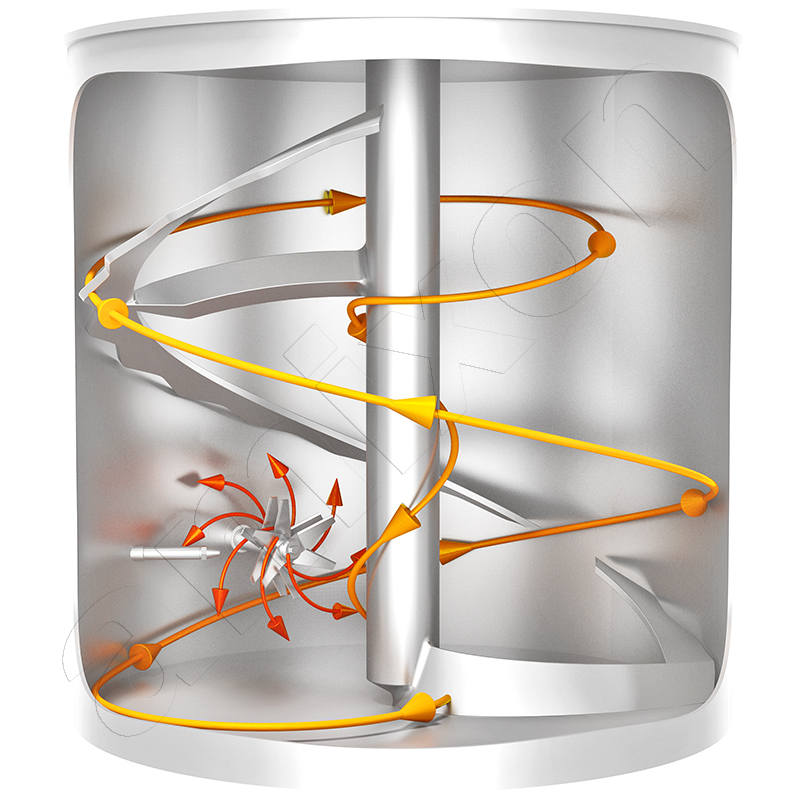

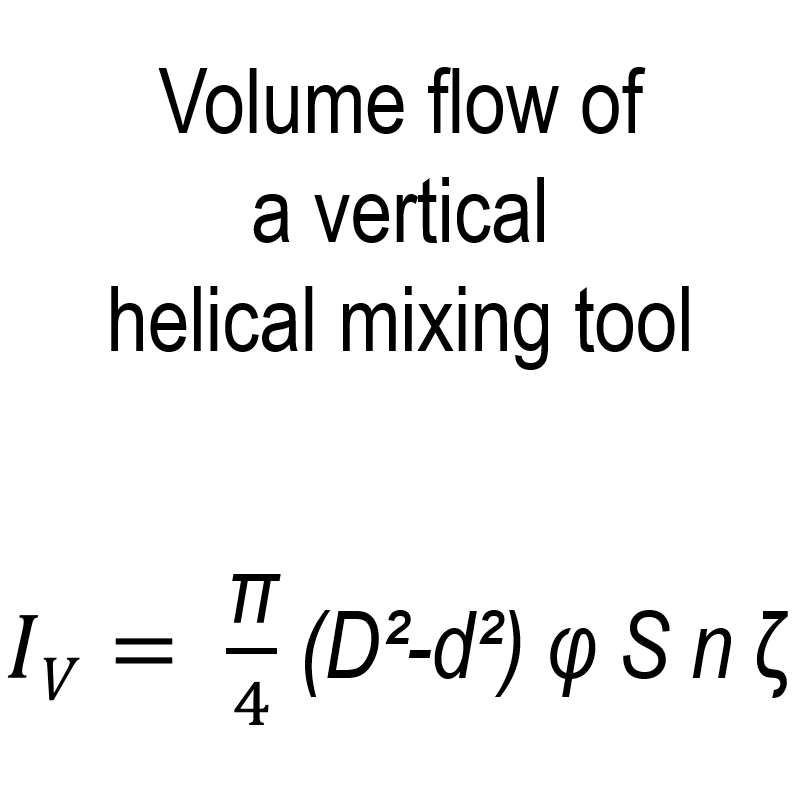

Outils de mélange hélicoïdaux

-

oxygène atmosphérique

-

Particules fines

-

Pelletisation

-

Phases mixtes

-

Pigments à effets

-

Poids du mélangeur

-

Portes d'inspection

-

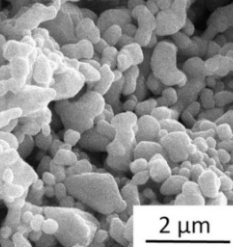

Poudres nanométriques

-

Poudres nanostructurées

-

Précision du dosage

-

Préparation instantanée des aliments

-

Pression absolue versus pression relative

-

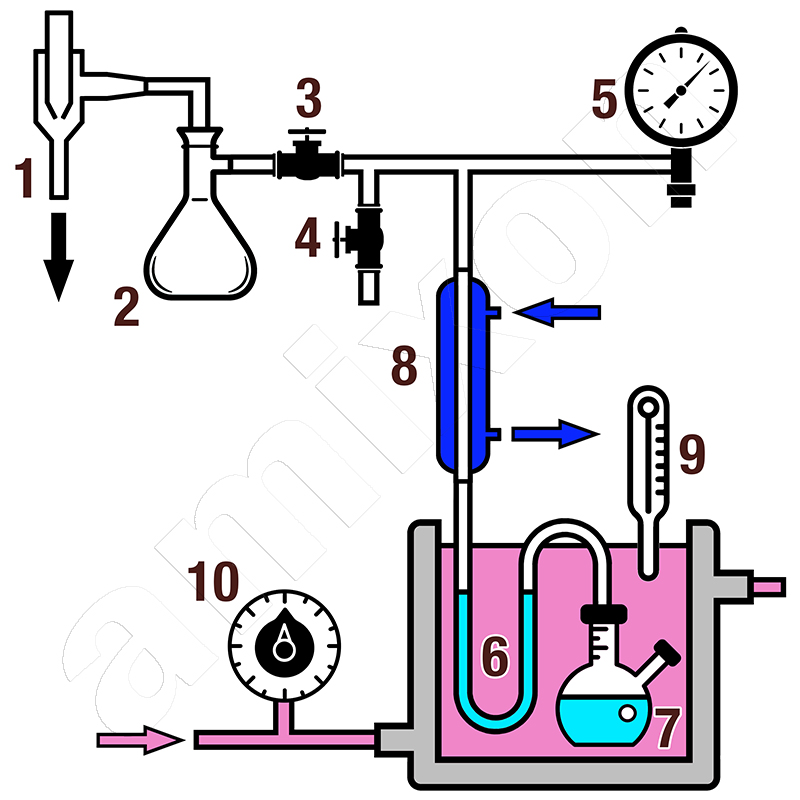

Procédure isoténiscope

-

Processus de fermentation

-

Produits en vrac nanodispersés

-

Propriétés d'écoulement

-

Protection des surfaces

-

Qualifier

-

Qualité de surface

-

Raccord de remplissage ou de vidange

-

Réduction des germes et des enzymes

-

Refroidissement cryogénique

-

Rengainer

-

Répartition granulométrique

-

Réservoir d'eau de mouillage

-

Revêtements céramiques

-

Robinet à boisseau sphérique

-

Rotation des outils de mélange

-

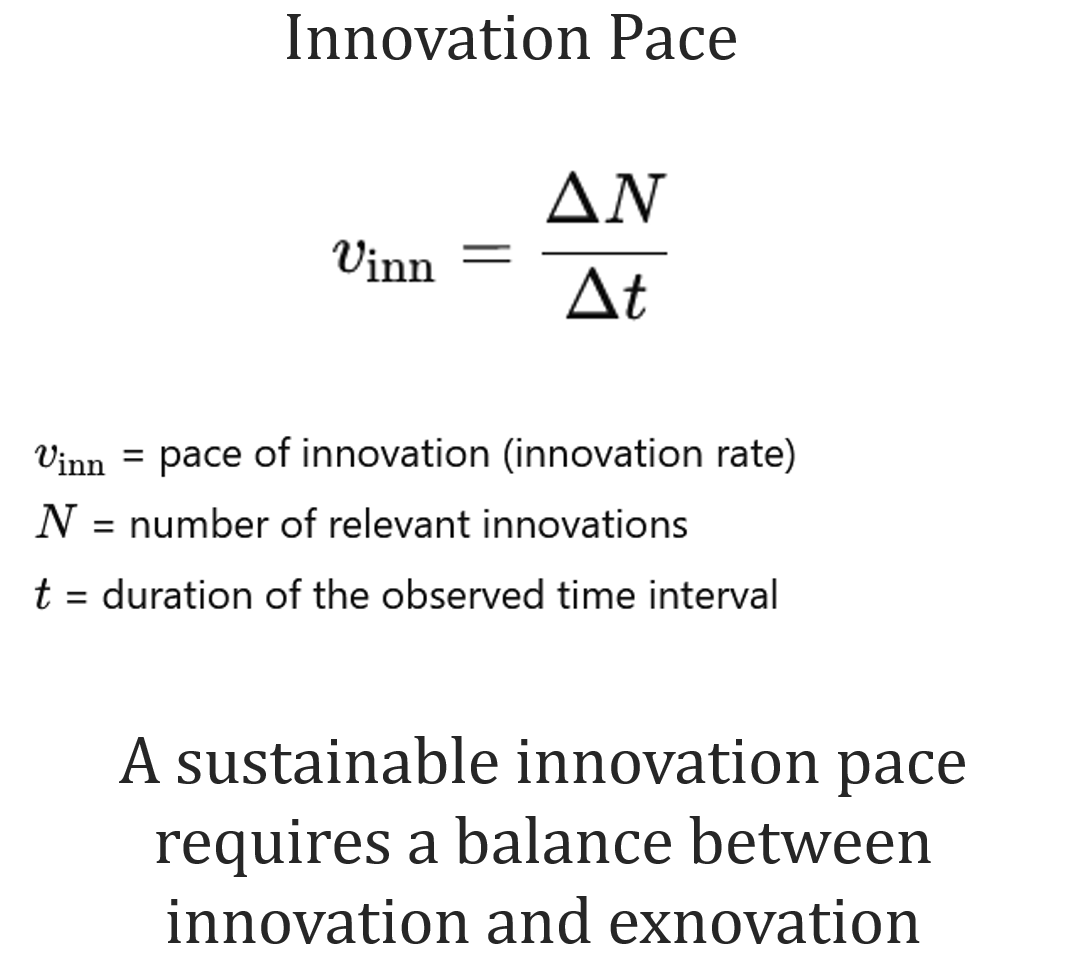

Rythme de l'innovation

-

salle de mélange

-

Sans grumeaux

-

Sans joints

-

Saut d'enthalpie

-

savons métalliques

-

Séchage Mélange sous vide Séchage

-

Séchage par mélange

-

Séchage sous vide Séchage par contact

-

Ségrégation

-

Séparation

-

Séparation solide-liquide

-

Serpentins semi-tubulaires

-

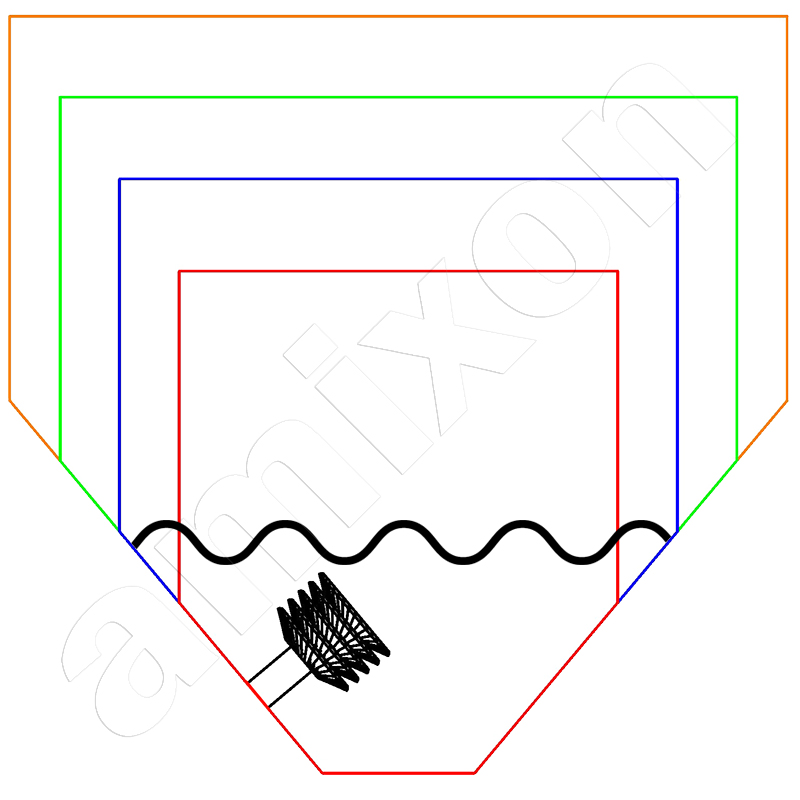

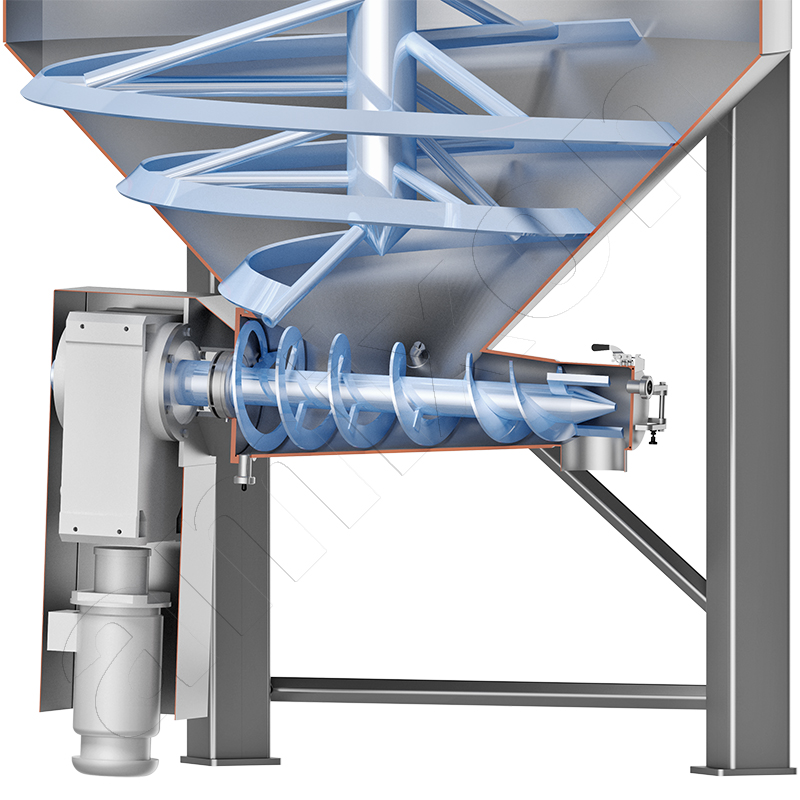

Silo : mélangeur de type silo

-

Silo mélangeur

-

Silo mélangeur Gyraton

-

SIP

-

solubilité

-

Solvants organiques

-

stabilisateur alimentaire

-

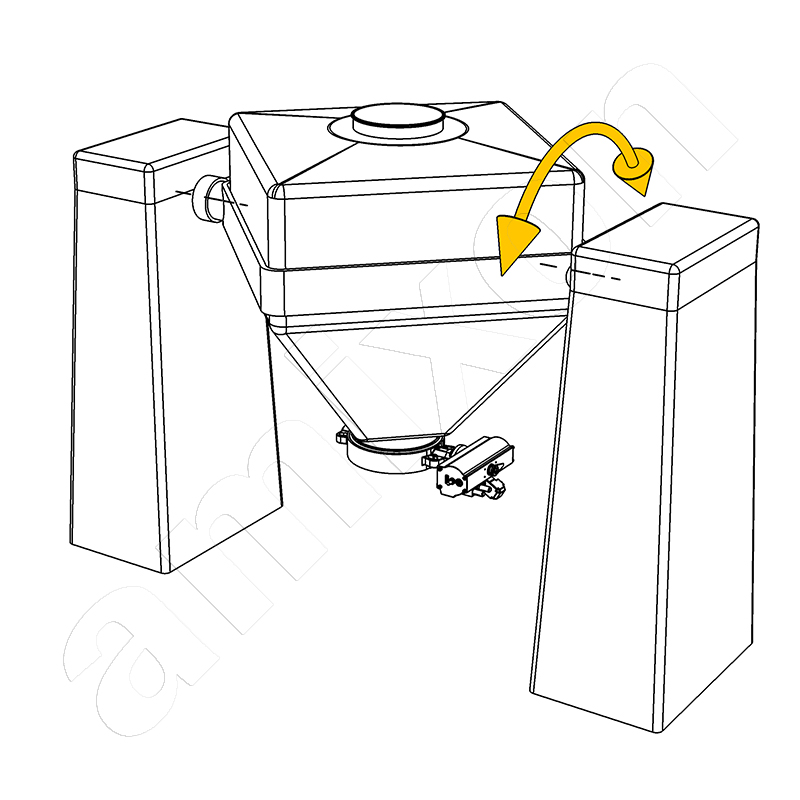

Station d'accueil

-

Stérilisation à la vapeur

-

Stérilisation et désinfection

-

Stœchiométrie ; stœchiométrique

-

Structure granulométrique

-

Surface

-

Suspension

-

Système de levage et d'abaissement pour malaxeurs

-

Taille de construction ; taille de l'appareil

-

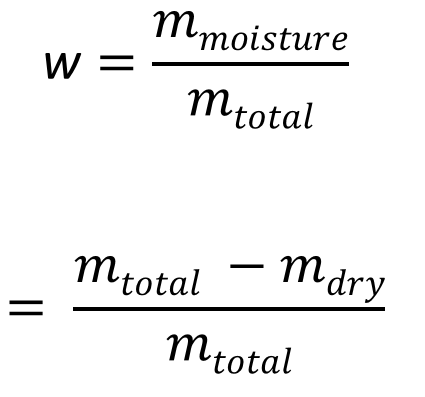

Teneur en humidité

-

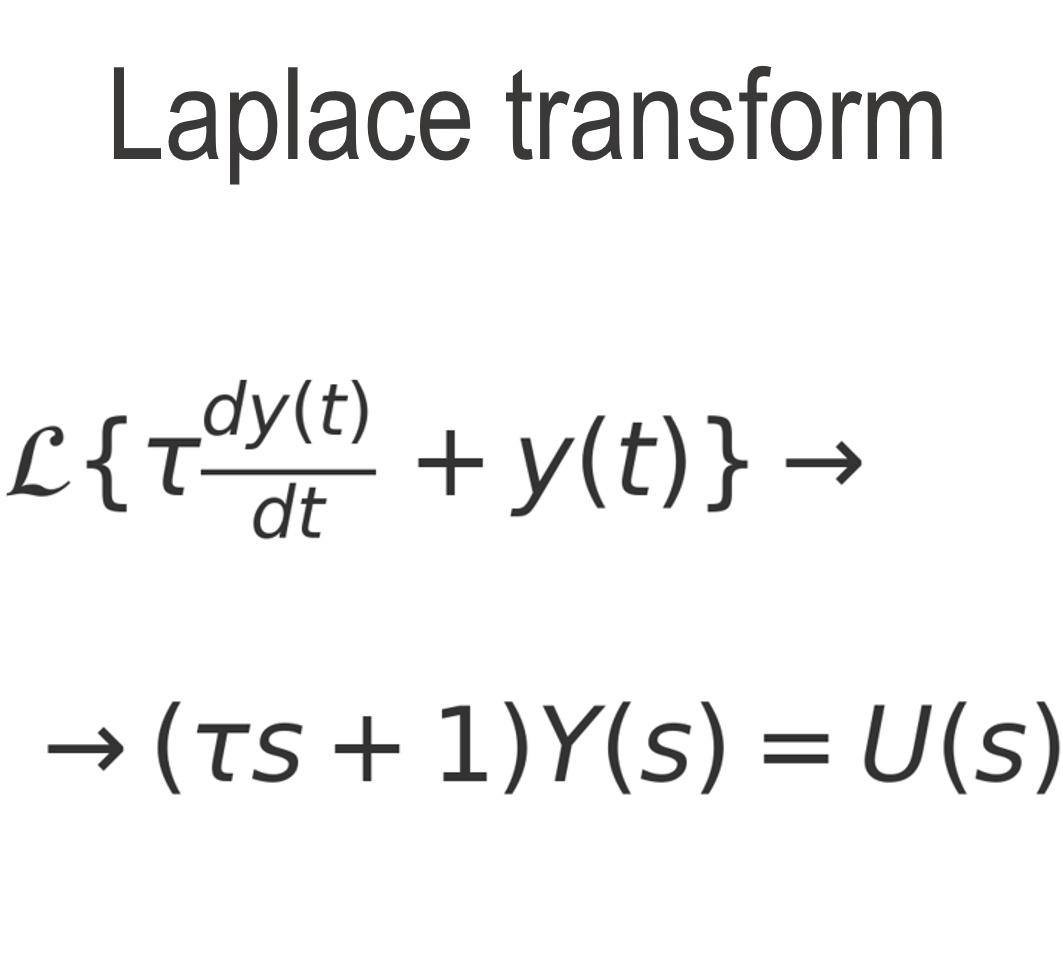

Transformée de Laplace

-

Trémies à fond plat

-

Validation

-

Vanne d'arrêt

-

Vidange de mélangeurs

-

Vide

-

Vis de dosage