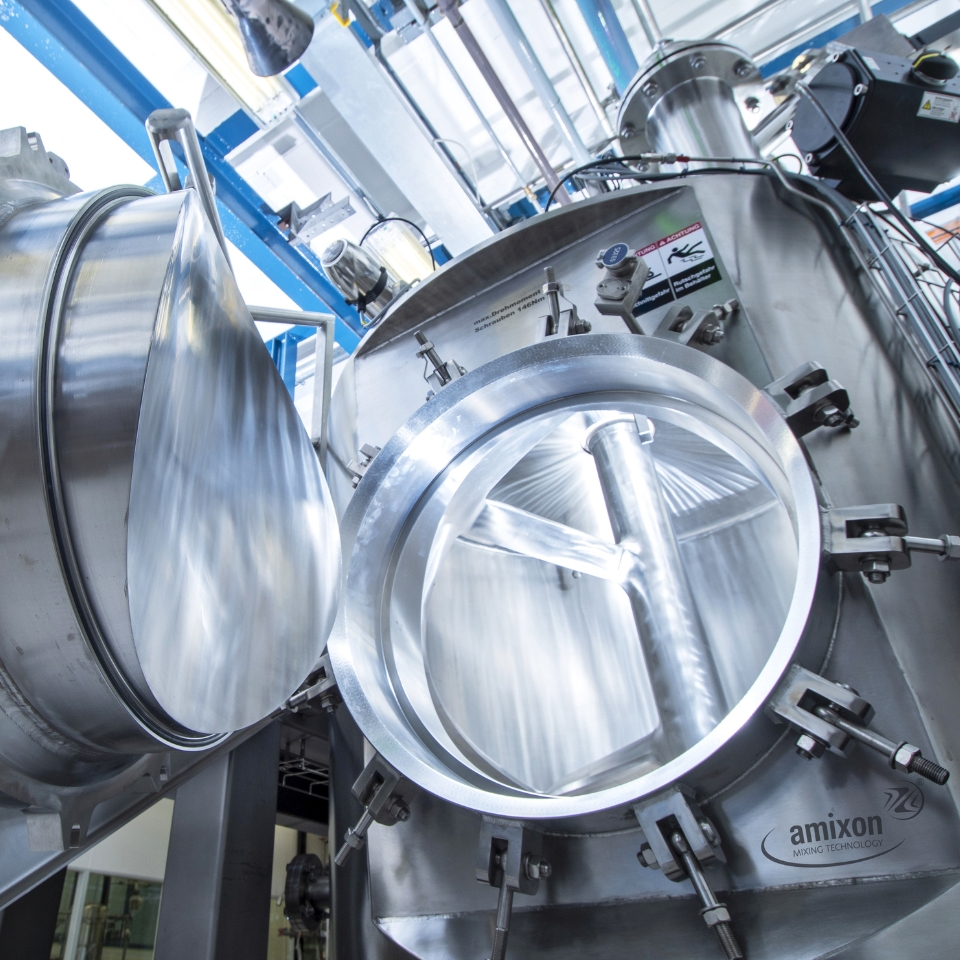

Technologie de mélange industrielle Fabriqué en Allemagne

amixon® développe et fabrique depuis près de quarante ans des installations de mélange de haute précision pour les besoins industriels. Les produits pulvérulents (secs, humides ou en suspension) sont mélangés, affinés, agglomérés, séchés ou modifiés chimiquement. Notre gamme comprend diverses installations de mélange pour une utilisation dans l'industrie de transformation : notamment l'industrie alimentaire, la pharmacie, l'industrie céramique, la métallurgie des poudres et la chimie de synthèse.

amixon® Technikum

Nos technologies en Allemagne, en Chine, au Japon, en Inde, en Corée, en Thaïlande et aux États-Unis vous soutiennent dans le monde entier pour adapter vos processus. De petits ajustements peuvent déjà avoir un grand impact :

Chaque industrie est unique - nos solutions aussi

Que ce soit dans l'alimentation, la chimie, les plastiques ou la pharmacie - chaque secteur a ses propres exigences. Avec nos mélangeurs de poudre, nous vous proposons des solutions sur mesure qui allient efficacité, durabilité et rentabilité.