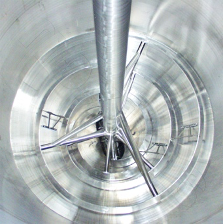

Homogénéisateur

En revanche, le terme « homogénéisation, homogénéisateur » revêt une signification particulière allant au-delà du simple processus de mélange, lorsqu’on l’applique à l’industrie des substances liquides, telles que la transformation laitière, l'industrie cosmétique ou l'industrie des peintures et des revêtements. Le lait non traité en est un bon exemple. Sa crème flotte vers le haut, sa phase aqueuse reste au fond. Un homogénéisateur est conçu pour homogénéiser des composants non miscibles tels que l'eau et la graisse. Cela n'est rendu possible que si les gouttelettes de graisse sont suffisamment petites pour s'émulsionner dans l'eau. De nombreuses machines utilisées à cette fin sont issues de la technologie de broyage des solides. On note par exemple des systèmes rotor-stator tournant à grande vitesse, ou encore des broyeurs colloïdaux. En d'autres termes, il s'agit d'homogénéisateurs qui convertissent des ensembles de particules en un état de distribution homogène de la taille des particules.

Les pompes à haute pression peuvent également être utilisées pour générer des flux de dispersion extrêmement élevés dans un liquide, afin de produire ce que l'on appelle des « émulsions eau dans graisse » ou des « émulsions graisse dans eau ». Les émulsions ainsi produites peuvent ensuite se séparer à nouveau, la phase grasse se détachant de la phase aqueuse. Des émulsifiants peuvent alors être utilisés pour stabiliser les émulsions. Par exemple, la crème solaire est une émulsion « eau dans graisse » qui reste stable pendant une longue période. Ces émulsifiants peuvent être des lécithines, des surfactants ou des savons.

Méthodes d'homogénéisation : Désagglomération / émulsification

Il est possible de faire une analogie entre le mélange de solides et le mélange de liquides :

Si une poudre prend la forme de particules extrêmement petites, ces dernières ont tendance à s'agglomérer. Les forces interparticulaires, en particulier les forces de Van der Waal, sont d'autant plus fortes que les particules sont petites. Si un matériau en vrac doit être mélangé de manière homogène avec d'autres poudres, leurs agglomérats doivent d'abord être séparés en particules primaires. Cette désagglomération peut avoir lieu dans des mélangeurs de poudres appropriés, si le mélangeur est équipé d'outils de cisaillement à grande vitesse et si la puissance est suffisante. Une nouvelle agglomération des particules primaires précédemment séparées peut être évitée par l'utilisation d’agents d’écoulement ou de ruissellement. Il s'agit de poudres légères aux particules de la taille d’un nanomètre, qui peuvent couvrir une surface spécifique extrêmement grande. Ces substances se répartissent parfaitement dans le mélange. Elles améliorent le comportement d'écoulement des poudres en recouvrant presque toutes les particules. Elles diminuent ainsi le risque d’une agglomération indésirable.

L'émulsifiant dans le mélange liquide agit de la même manière que l'agent d'écoulement dans le mélange en vrac.

Annotation :

Les appareils de traitement des liquides ne conviennent généralement qu'aux liquides. Les poudres ne peuvent pas être traitées avec ce type de matériel. Le cas contraire n’est pas valable.

En général, les mélangeurs/homogénéisateurs pour solides en poudre peuvent également traiter les matières liquides. C'est lié au fait que la consistance d'un matériau puisse changer au cours du mélange. Prenons l'exemple du séchage mixte sous vide d'une suspension.

Ici, un matériau résistant à la désagrégation et ressemblant à de la bouillie (suspension provenant d'un filtre-presse à chambre) est introduit dans le mélangeur-sécheur. Le processus de mélange remet en suspension les poudres humides et leur confère une faible viscosité. Lors du séchage sous vide, de plus en plus de liquide s'échappe. Le mélange devient très visqueux et viscoplastique. Des blocs et des mottes se forment, et sont broyés par des hélices coupantes et des rotors de coupe. Plus le mélange est sec, plus les grumeaux sont petits. Enfin, les agglomérats formés se désagrègent. À l'état sec, il s'agit d'une poudre homogène et désagglomérée. Pendant le séchage, le mélange est homogénéisé. Ce type de processus se retrouve dans l'industrie alimentaire, l'industrie chimique, les céramiques de pointe et l'industrie pharmaceutique. En ce sens, les sécheurs sous vide sont également des homogénéisateurs ou des homogénéisateurs.