Mélangeur à chute libre

Contrairement aux mélangeurs dits « à action forcée », les mélangeurs à chute libre ne possèdent pas d'outils de mélange à mouvement dynamique qui tournent à l'intérieur d'une chambre de mélange. À la place, le récipient de mélange entièrement fermé tourne autour d'un axe horizontal. La vitesse de rotation est si faible que les forces centrifuges ne jouent aucun rôle. Le produit à mélanger s'agite ou tombe sous l'effet de la gravité, d'où le nom de « mélange en chute libre ».

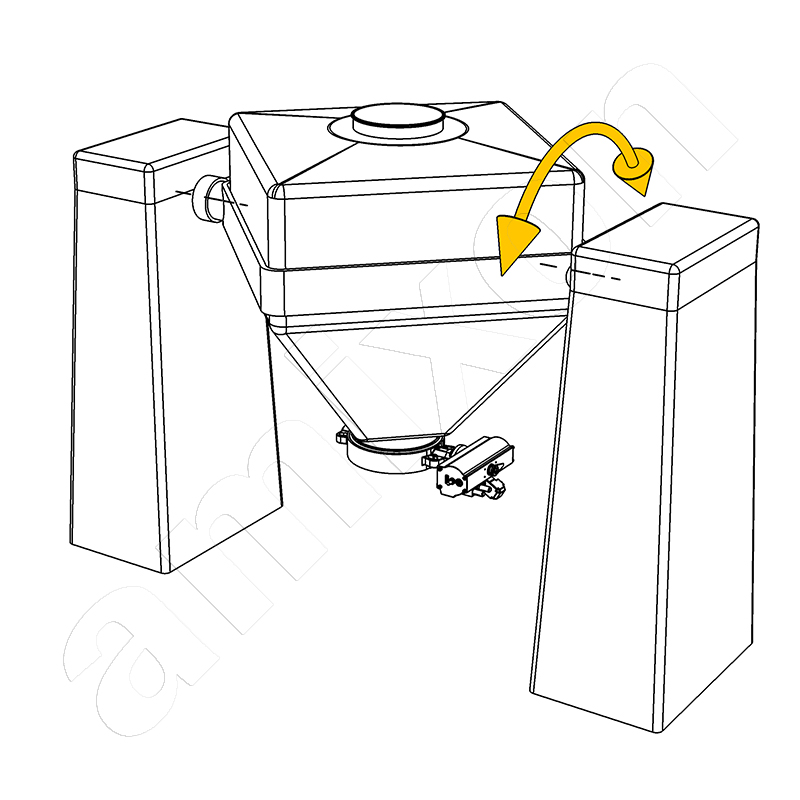

Il existe différents types de mélangeurs à chute libre. Les cuves de mélange sont souvent conçues sous forme de conteneurs IBC, de doubles cônes, de cylindres rotatifs ou de corps à symétrie de rotation. Certaines formes ressemblent à deux jambes de pantalon reliées entre elles, appelées mélangeurs en V. Dans certaines variantes, le cylindre n'est pas tourné, mais secoué ou guidé selon des mouvements complexes. Dans de nombreux cas, des déflecteurs et des déflecteurs sont fixés à l'intérieur pour modifier le flux de matière et améliorer le mélange.

Les mélangeurs à chute libre sont considérés comme particulièrement faciles d'entretien, robustes et durables. Grâce à leur mécanique simple, ils fonctionnent de manière économe en énergie et sont peu coûteux à l'achat et à l'utilisation. Leur utilisation est toutefois limitée à des domaines d'application bien définis.

Le produit à mélanger doit être fluide, sec et exempt de grumeaux. Les composants à mélanger doivent être très similaires en termes de granulométrie, de densité apparente et de comportement à l'écoulement. Le processus de mélange est relativement doux et n'entraîne pas de formation notable d'agglomérats. L'ajout de liquide n'est pas possible. Il existe également des restrictions en matière de dosage : les mélangeurs à chute libre ne conviennent pas aux formulations présentant des rapports de mélange extrêmes tels que 1:1 000 ou 1:10 000.

amixon® ne fabrique pas de mélangeurs à chute libre. Tous les mélangeurs fabriqués par amixon® sont des mélangeurs de précision. Ils fonctionnent avec des outils de mélange hélicoïdaux montés verticalement. Ceux-ci génèrent un flux tridimensionnel du produit à mélanger et garantissent un mélange homogène sans zones mortes. Même avec des granulométries et des compositions de composants très différentes, jusqu'à 1:100 000, des qualités de mélange idéales et reproductibles sont obtenues.