CIP cleaning-in-place - Procédure de nettoyage des équipements de process

Cet article du glossaire concerne principalement les mélangeurs de poudre, les mélangeurs-sécheurs à vide, les réacteurs de synthèse, les agglomérateurs et les fermenteurs.

Le CIP (Cleaning In Place) est un procédé de nettoyage des équipements de process. La définition et l'objectif du NEP peuvent être décrits comme suit : Produire des surfaces internes propres d'une installation de production sans modification significative des équipements nécessaires à la production. En fonction de la pression de l'eau pendant le nettoyage, on distingue le nettoyage à basse pression (jusqu'à 3 bars), le nettoyage à moyenne pression (jusqu'à 10 bars) et le nettoyage à haute pression (25-65 bars). De nombreux fabricants d'équipements préfèrent parler de "lavage en place" (WIP).

Dans la plupart des cas, le nettoyage se fait avec de l'eau de lavage. Les grandes installations de production ne peuvent pas être simplement démontées. Dans ce cas, le nettoyage a lieu sur le site de l'installation. Ce nettoyage humide est appelé "lavage en place" (WIP). Le nettoyage peut être manuel, semi-automatique ou entièrement automatique. Dans ce dernier cas, on parle d'un système de lavage en place.

Le nettoyage en place (NEP) impose des exigences plus élevées au processus de nettoyage. Le NEP suggère qu'après le processus de NEP, le système est prêt pour le prochain démarrage de la production. En fin de compte, cependant, les deux termes, WIP et CIP, ne sont pas clairement définis. Les délimitations des services et les manipulations préparatoires ainsi que les activités de post-traitement doivent toujours être décrites avec précision. ceci résulte de deux constellations : 1) Les exigences en matière d'hygiène sont définies différemment dans chaque entreprise. 2) Presque chaque installation de production est conçue individuellement.

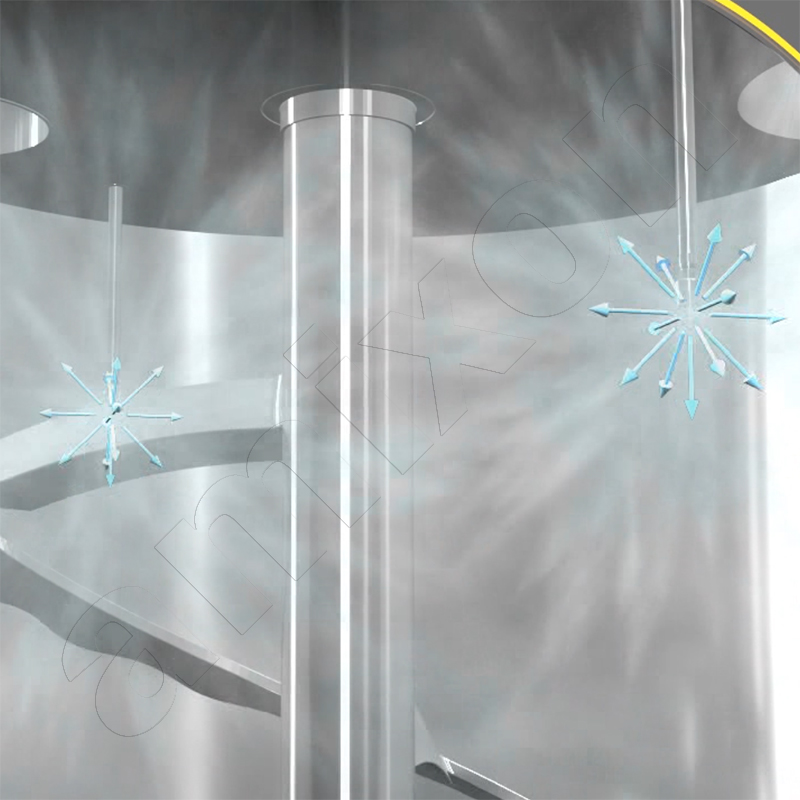

Les buses de lavage rotatives sont très répandues. Elles tirent leur énergie rotative de l'eau qui s'écoule à travers la buse. Les mélangeurs de poudre sont nettoyés soit par la méthode basse pression (la pression de l'eau est d'environ 2 à 3,5 bars), soit par la méthode moyenne pression (la pression de l'eau peut atteindre 10 bars). Les buses d'eau de lavage doivent être conçues en fonction de la pression et du débit. Si, par exemple, une buse basse pression était utilisée avec une pression d'eau élevée, elle ne ferait que vaporiser l'eau de lavage. L'effet de nettoyage serait minime. Les buses de lavage à moyenne pression ont un entraînement rotatif séparé (électrique ou pneumatique).

Souvent, l'utilisation de détergents peut être évitée si la température de l'eau de lavage est augmentée. L'augmentation de la pression de l'eau de lavage peut également améliorer l'efficacité du lavage.

Les facteurs de réussite d'un nettoyage humide efficace sont les suivants :

Éviter la contamination

- le choix d'un système de mélange particulièrement bien adapté

- fonctionnement optimisé du mélangeur

- une méthode optimisée d'ajout de liquide une opération habile en plusieurs étapes une agitation et un apport d'énergie minimaux pendant le mélange

- une accumulation minimale de chaleur lors du processus de mélange

- temps de mélange court

Conception hygiénique sophistiquée

Température de l'eau de lavage

la pression de l'eau de lavage

La présence de substances détergentes. En fonction du type de salissure, des détergents acides ou basiques peuvent être ajoutés à l'eau de lavage. Parfois, les salissures sont particulièrement tenaces. Il est alors judicieux d'ajouter de la mousse et d'imprégner les salissures adhérentes.

Exigences pour la conception du mélangeur/sécheur sous vide/réacteur de synthèse :

- bonne visibilité

- portes d'inspection fabriquées de manière hygiénique - sans espace mort

- mouillage complet de toutes les surfaces

- surfaces internes par les produits de nettoyage

- ombres de pulvérisation minimales

- pas de bulles d'air dans les vannes, pompes, canalisations, buses, joints et

- pas d'élargissement des sections transversales

pas d'espaces morts - évitement des surfaces difficiles à mouiller, par exemple les espaces étroits sur les joints, les brides, les buses des réservoirs

- possibilité de vidange complète du système