Miksere til babymad - et eksempel for Hygienic Design

Industrielt fremstillet babymad lavet ud af derivater af tørmælk repræsenterer et stort markedet. Dette skyl-des bl.a. den meget høje efterspørgsel i Asien, som gælder især for kvalitetsprodukter, der bliver fremstillet i Europa. Producenterne af babyfødevarer har generelt et stort ansvar, da mad til babyer skal være sund og hundrede procent ren. Disse høje kvalitetskrav kan kun opfyldes, hvis de enkelte råvarer behandles i pålide-lige systemer.

Det at være i stand til at blande korrekt er afgørende for kvaliteten. I dette trin af processen bliver nemlig de mindste komponenter, som probiotika eller præbiotika, mineraler og sporelementer som zink, kobber, selen eller krom blandet ind, før varen bliver emballeret. Blandingen får en endnu større betydning, da en minimal mængde af energi burde tilføres for at opretholde strukturen af råvarernes partikler. Babymaden skal nemlig forblive støvfri, kunne dispergeres hurtigt og fugtes problemløst, være let opløselig og homogen. Det er således ›instant egenskaberne‹ og den ernæringsmæssige sammensætning, der udgør kvaliteten af babyfø-devarer.

Mikseranlæg fra amixon®

En moderne fylde- og emballeringsmaskine kan processere en volumenstrøm på 20 m³ i timen, hvilket sva-rer til cirka 10 t i timen. Dette kræver en tilsvarende logistik, der sørger for, at de involverede enkeltkompo-nenter, deres dosering og den passende blandeteknologi står til rådighed. På den ene sides bruges præcisi-onsmiksere med en volumen på 10 m³ eller mere på en gang for at forsyne flere påfyldningslinje på samme tid. På den anden side bruges mindre miksere med en volumen på 1 til 2 m³, hvis disse er tildelt en enkel påfyldningslinje og fungerer i overensstemmelse med end-of-line-konceptet.

Vores grundlæggende krav til mikseranlæg er følgende: ideelle blandingskvaliteter inden for kort tid, særlig skånsom håndtering af varerne i forhold til opretholdelsen af partiklernes struktur, et støvfrit resultat, evnen til at kunne synke, være let opløseligt, og garantere en hurtig og restløs tømning. Automatisk rengøring er lige så vigtig som fremragende hygiejne og et revisionsvenligt design. Således er det muligt at gennemføre en grundig kemisk rensning i ergonomisk form.

En løsning fremstiller vores doppeltakslet mikser vist nedenfor. Den blander på en særlig skånsom måde og leverer en fremragende blandekvalitet.

amixon® doppeltakslet mikser og strømningsprincippet

Opnå ideelle blandekvaliteter

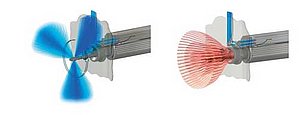

Blandebeholderen består af to cylindre, som griber ind i hinanden. I deres centrum drejer to spiralblendere i samme retning. Spiralerne følger SinConvex® designet og har en hældning på cirka 30°. Deres bredde er blevet tilpasset således, at en enkel rotation blander næsten en fjerdedel af beholderens samlet indhold. Rotorerne når helt ude i periferien og transporterer beholderens indhold opad. En gang helt øverst, flyder blandingen igen nedad i beholderens to centrer. Effekten af blandingen er tredimensionel indenfor grænseom-rådet mellem de to makrostrømninger. Kort sagt kan processen beskrives på følgende måde: Blandeværktø-jet tvinger beholdernes indhold til at strømme opad, hvorimod indholdet finder vejen nedad på en naturlig måde takket være tyngdekraften. I overgangen mellem de to faser bliver der byttet plads i selve systemet af partikler.

Ideelle blandekvaliteter kan på grund af denne rotation uden dannelsen af mellemrum allerede opnås efter mellem 20 til 90 omdrejninger og ved en fyldningsgrad på 10-15%. Det skyldes, at strømningsprincippet fungerer uafhængig af beholderens fyldning. Dette kan praktisk set ikke forbedres. Blandeprocessen er sær-lig skånsom og energieffektiv. Blandeværktøjets periferihastighed kan reguleres mellem 0,5 m/s og 3 m/s.

En mikser af typen HM 10 000 er dermed i stand til at blande mængder på 1000 til 1300 liter lige så godt som 10 000 liter.

Doppeltakslet miksere med en volumen på 10 m³ og fire åbninger, der kan aktiveres på samme tid. Mikseranlægget er udstyret med 8 CleverCut® inspektionsdøre.

Mikseren fyldes med enkeltkomponenter gennem en eller flere åbninger over blandekammeret enten én efter den anden eller samtidigt. I løbet af dette kan mikseren enten så stille, hvis den for eksempel står på vejeceller til hjælp med doseringen, eller rotere, hvis den ene batch efter den anden skal blandes hurtigt og uden afbrydelse. Når blandeprocessen er afsluttet efter cirka 1-4 minutter, bliver udløbsdysen åbnet og den blandet masse strømmer ud. Denne tømningsproces adskiller ikke massen. Hastigheden af volumenstrømmen bestemmes af dimensionerne på lukkebeslaget.

Hvis produktionen har et stort volumen, kan vi gøre opmærksom på endnu to fordele for brugeren:

- Kun én prøve per batch skal analyseres og sættes tilbage.

- Mikseren kan forsyne flere påfyldningsanlæg på samme tid.

Påfyldningen og produktionen foretages altså hver for sig. Mikseren kan allerede rengøres mens påfyldningsanlæggene stadig er beskæftiget.

På forespørgsel kan blandekammeret produceres vakuum- og tryksikkert. Således ville der for eksempel skabes et vakuum, når mikserens indhold suges ind med sugepenumatik. I særlige tilfælde bliver ilttilførslen til kammeret slået fra ved hjælp af et vakuum med cirka 50 mbar absolut tryk. Kammeret vil så blive fyldt med kvælstof. Først derefter tilføres massen, der skal blandes. Et blidt kvælstof overtryk af 50-100 mbar opretholdes i kammeret under blandingen og tømningen for at holde ilt fra luften væk fra blandingen. I andre tilfælde tilføres blandingen til kammeret per trykpneumatik. Blandekammeret holdes fortsat tæt og støvfri, selv under overtryk. Således får følgende elementer en ekstra stor betydning: tætningen ved aksen, låsebeslaget for bunden og inspektionsdørene.

Inspektion og rengøring

Mikseranlægget kan kun være absolut fri for allergener, hvis kammeret rengøres fugtigt eller vådt. amixon® tilbyder en automatisk vådrensning og tørring med WaterDragon® systemet. Flere af disse enheder er permanent fastgjort på beholderen. Ved vådrensningen åbner tætningsproppen sig og giver plads til roteringen af rengøringsapparatet. Denne bevæger sig translatorisk ind imod kammeret. Ved vedvarende vandtryk på cirka 3,5 bar roterer den og tre dyser sprøjter hele kammeret af. Alt efter størrelsen og modellen af amixon® mikseren kan 3, 4 eller endda 5 vaskehoveder være nødvendige for at rengøre hele kammeret og alle værktøjer. Den efterfølgende tørring gennemføres med varmluft fra WaterDragon® systemet.

.

1 Rengøringsproces med roterende vaskehoveder |

2 WaterDragon®; rengøringsmodus til venstre, tørringsmodus til højre |

3 CleverCut® inspektionsdør med ideel tætning, som er permanent gas- og vandtæt |

Hvis mikseren skulle rengøres manuelt, så giver inspektionsdørene god adgang for rengøringspersonalet. Dørene er produceret i overensstemmelse med CleverCut® teknologien. Den ringformet tætning, som er anbragt i noten, holder gas og støv bort og ligger meget tæt ved produktet.

Næsten ethvert firma har sin egen filosofi. Derfor kan kravene til procesanlæg og miksere være meget individuelle. Vi tester til enhver tid flere processer i mere end 30 testmodeller i Paderborn, USA, Japan, Kina, Thailand og Indien. Vores procesingeniører har mange års erfaring og fremragende kendskab af markedet i forskellige dele af verden. Vi hos amixon® producerer alt efter ordre og implementerer altid kundernes ønsker. Al vores produktion er i Paderborn, hvor et team af 142 medarbejder arbejder til dagligt på omsætningen af de enkelte krav til hver eneste maskine.