Kontinuierlich mischen versus Chargenmischen

Das Pulvermischen und begleitende Verfahren wie Befeuchten, Desagglomerieren, Agglomerieren, Erhitzen, Trocknen, Kühlen, Begasen, Bondern und …… können diskontinuierlich stattfinden oder kontinuierlich.

Es gibt jedoch auch Ausschlusskriterien. Bestimmte Mischprozesse können nur mit einem der beiden Mischverfahren durchgeführt werden. Dieser Blogeintrag befasst sich mit den Vor- und Nachteilen beider Mischverfahren.

amixon®-Mischer werden sowohl für Chargenmischprozesse als auch für kontinuierliche Mischprozesse eingesetzt. Beide Mischverfahren erfüllen die Anforderungen der Betreiber:

- hohe Mischqualität und sichere Reproduzierbarkeit

- hohe Flexibilität bei Rezepturwechsel

- robuster Mischprozess, auch bei schwankender Schüttgutkonsistenz wird die hohe Mischgüte erreicht

- gute Restentleerung schützt vor Kontamination

- gute Zugänglichkeit

- gute Reinigbarkeit spart Zeit und Kosten

- höchste Hygieneanforderungen werden erfüllt

- langlebiger, solider Maschinenbau garantiert minimale Wartungskosten und

- lange Lebensdauer

Generelle Einordnung

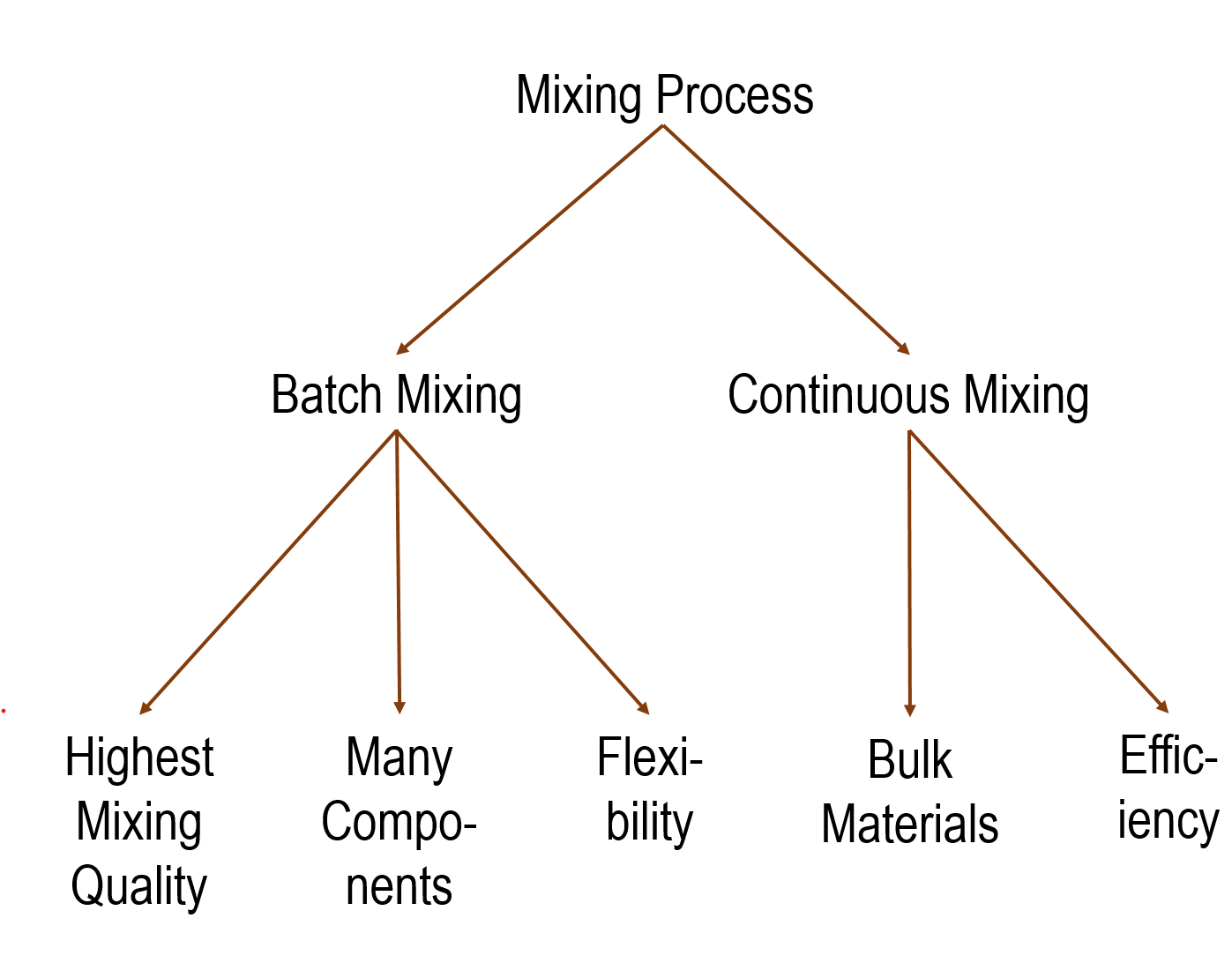

Vergleicht man über alle Branchen hinweg die Anzahl der kontinuierlich arbeitenden Mischer mit der Anzahl der Chargenmischer, so ergibt sich ein interessanter Befund: Es gibt deutlich mehr Chargenmischer als kontinuierlich arbeitende Mischer. Auch das weltweite Angebot an verschiedenen Mischertypen wird von Chargenmischern dominiert.

Im Allgemeinen wird das kontinuierliche Mischen bei der Herstellung von Massenprodukten bevorzugt. Sollen jedoch viele Komponenten miteinander vermischt werden, wird der Chargenmischer bevorzugt. Ein Chargenmischer wird auch dann bevorzugt, wenn die Anforderungen an die Mischgüte sehr hoch sind.

Ein Chargenmischer ist vergleichsweise einfach zu bedienen. In der Praxis bietet er wesentlich mehr Flexibilität. Auch aus diesem Grund sind Chargenmischanlagen weitaus häufiger anzutreffen.

Vergleicht man über alle Branchen hinweg die Anzahl der kontinuierlich arbeitenden Mischer mit der Anzahl der Chargenmischer, so ergibt sich ein interessanter Befund: Es gibt deutlich mehr Chargenmischer als kontinuierlich arbeitende Mischer. Auch das weltweite Angebot an verschiedenen Mischertypen wird von Chargenmischern dominiert.

Im Allgemeinen wird das kontinuierliche Mischen bei der Herstellung von Massenprodukten bevorzugt. Sollen jedoch viele Komponenten miteinander vermischt werden, wird der Chargenmischer bevorzugt. Ein Chargenmischer wird auch dann bevorzugt, wenn die Anforderungen an die Mischgüte sehr hoch sind.

Ein Chargenmischer ist vergleichsweise einfach zu bedienen. In der Praxis bietet er wesentlich mehr Flexibilität. Auch aus diesem Grund sind Chargenmischanlagen weitaus häufiger anzutreffen.

Gegenüberstellung

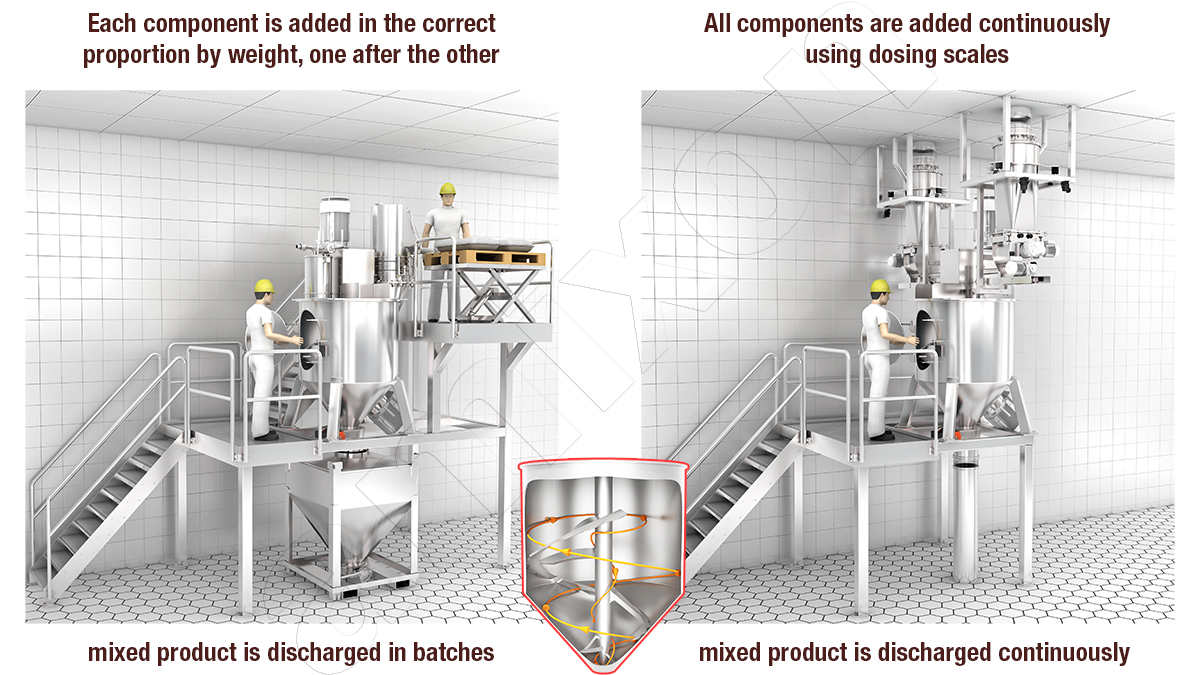

- Beim Chargenmischer – links – erfolgt die Arbeitsweise absatzweise. Erst wenn die einzelnen Komponenten eingefüllt worden sind, beginnt das Mischwerkzeug zu rotieren. Durch dreidimensionales Verströmen der Güter verändert der Mischer die Position aller Partikel zueinander. Der Zustand ändert sich von „ungemischt“ in „technisch ideal gemischt“. Erst dann erfolgt die Entleerung.

- Beim kontinuierlichen Mischen – rechts – werden dem Mischer die beteiligten Komponenten kontinuierlich im richtigen Masseanteil zugeführt. Die Stoffströme werden im Mischer homogenisiert und das gemischte Gut wird kontinuierlich ausgetragen. Das Konzentrationsgefälle ist hier geringer, weil die sogenannte kontinuierliche Kesselströmung bereits eine homogene Mischgutbasis erzeugt hat. Die eingetragenen Stoffströme sind vergleichsweise klein im Verhältnis zum bereits homogenisierten Gefäßinhalt. Die durchschnittliche Verweildauer kann beispielsweise 0,5 bis 3 Minuten betragen.

An dieser Stelle sei angemerkt, dass man zwischen zwei Arten des kontinuierlichen Pulvermischens unterscheidet: Die Rohrströmung und die Kesselströmung.

- Beim Chargenmischer – links – erfolgt die Arbeitsweise absatzweise. Erst wenn die einzelnen Komponenten eingefüllt worden sind, beginnt das Mischwerkzeug zu rotieren. Durch dreidimensionales Verströmen der Güter verändert der Mischer die Position aller Partikel zueinander. Der Zustand ändert sich von „ungemischt“ in „technisch ideal gemischt“. Erst dann erfolgt die Entleerung.

- Beim kontinuierlichen Mischen – rechts – werden dem Mischer die beteiligten Komponenten kontinuierlich im richtigen Masseanteil zugeführt. Die Stoffströme werden im Mischer homogenisiert und das gemischte Gut wird kontinuierlich ausgetragen. Das Konzentrationsgefälle ist hier geringer, weil die sogenannte kontinuierliche Kesselströmung bereits eine homogene Mischgutbasis erzeugt hat. Die eingetragenen Stoffströme sind vergleichsweise klein im Verhältnis zum bereits homogenisierten Gefäßinhalt. Die durchschnittliche Verweildauer kann beispielsweise 0,5 bis 3 Minuten betragen.

An dieser Stelle sei angemerkt, dass man zwischen zwei Arten des kontinuierlichen Pulvermischens unterscheidet: Die Rohrströmung und die Kesselströmung.

Die Verweildauer im Kontinuierlichmischer

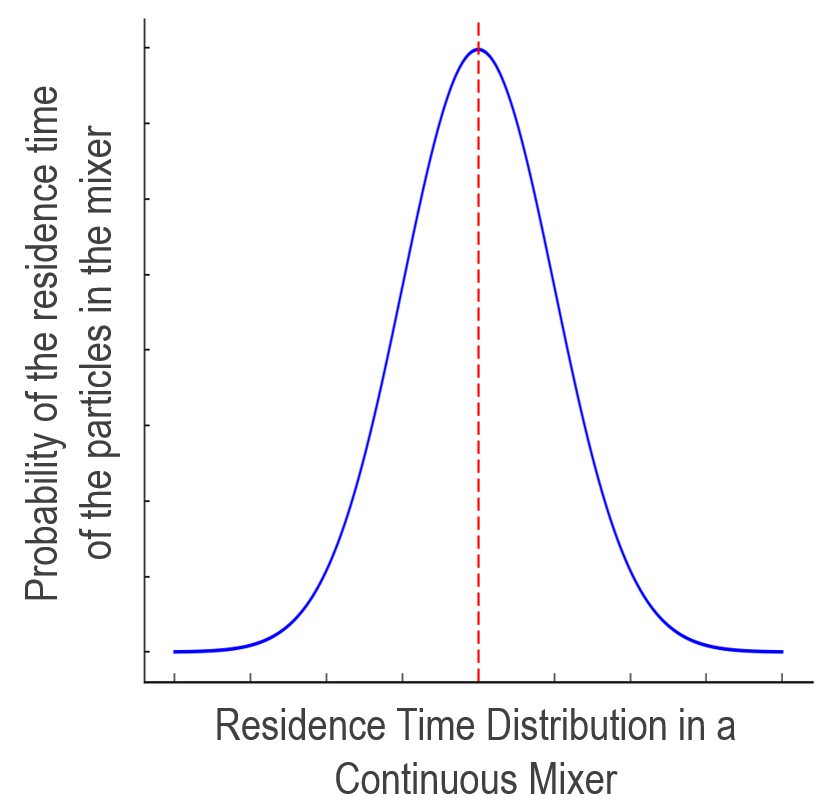

Die Verweildauerverteilung von Mischgütern in einem kontinuierlichen Mischer kann durch eine Gaußsche Normalverteilungsfunktion beschrieben werden. Die Normalverteilung wird häufig verwendet, wenn die Verweilzeiten einigermaßen symmetrisch um einen Mittelwert verteilt sind, insbesondere wenn zufällige Schwankungen eine Rolle spielen.

Die Schwankungen sind die Summe aller möglichen Fehler: Dosierungsschwankungen, Konzentrationsunterschiede der Komponenten, inhomogene Rohstoffkomponenten, starke Heterogenität (Partikelgrößen und -dichten variieren stark), Fehler bei der Probenahme, Fehler bei der Probenanalyse, Messfehler, .....

- t: Zeitvariable, die die Verweilzeit eines Partikels im Mischer beschreibt

- μ: Mittelwert: Mittlere Verweilzeit des Mischguts im Kontinuierlichmischer

- σ: Standardabweichung: Ein Maß für die Breite der Verweilzeitverteilung

- σ2: Varianz: Die quadrierte Standardabweichung gibt die Streuung der Verweilzeiten um den Mittelwert an

- e: Eulersche Zahl (ca. 2,718)

- π: Kreiszahl (ca. 3,14159).

- f(t): Wahrscheinlichkeitsdichte für eine gegebene Verweilzeit t

Der Ausdruck  beschreibt den Sachverhalt, dass Werte nahe dem Mittelwert μ eine hohe Wahrscheinlichkeit haben, während weit davon entfernte Werte eine geringe Wahrscheinlichkeit haben.

beschreibt den Sachverhalt, dass Werte nahe dem Mittelwert μ eine hohe Wahrscheinlichkeit haben, während weit davon entfernte Werte eine geringe Wahrscheinlichkeit haben.

Der Normierungsfaktor  stellt sicher, dass die Gesamtfläche unter der Kurve dem Wert 1 entspricht. Die Summe der Wahrscheinlichkeiten ist genau 100 %.

stellt sicher, dass die Gesamtfläche unter der Kurve dem Wert 1 entspricht. Die Summe der Wahrscheinlichkeiten ist genau 100 %.

Das Diagramm zeigt beispielhaft die Verweilzeit in einem kontinuierlichen Mischer. Die rote gestrichelte Linie zeigt die Verweilzeit der meisten Mischgutpartikel.

Die Verweildauerverteilung von Mischgütern in einem kontinuierlichen Mischer kann durch eine Gaußsche Normalverteilungsfunktion beschrieben werden. Die Normalverteilung wird häufig verwendet, wenn die Verweilzeiten einigermaßen symmetrisch um einen Mittelwert verteilt sind, insbesondere wenn zufällige Schwankungen eine Rolle spielen.

Die Schwankungen sind die Summe aller möglichen Fehler: Dosierungsschwankungen, Konzentrationsunterschiede der Komponenten, inhomogene Rohstoffkomponenten, starke Heterogenität (Partikelgrößen und -dichten variieren stark), Fehler bei der Probenahme, Fehler bei der Probenanalyse, Messfehler, .....

- t: Zeitvariable, die die Verweilzeit eines Partikels im Mischer beschreibt

- μ: Mittelwert: Mittlere Verweilzeit des Mischguts im Kontinuierlichmischer

- σ: Standardabweichung: Ein Maß für die Breite der Verweilzeitverteilung

- σ2: Varianz: Die quadrierte Standardabweichung gibt die Streuung der Verweilzeiten um den Mittelwert an

- e: Eulersche Zahl (ca. 2,718)

- π: Kreiszahl (ca. 3,14159).

- f(t): Wahrscheinlichkeitsdichte für eine gegebene Verweilzeit t

Der Ausdruck beschreibt den Sachverhalt, dass Werte nahe dem Mittelwert μ eine hohe Wahrscheinlichkeit haben, während weit davon entfernte Werte eine geringe Wahrscheinlichkeit haben.

Der Normierungsfaktor stellt sicher, dass die Gesamtfläche unter der Kurve dem Wert 1 entspricht. Die Summe der Wahrscheinlichkeiten ist genau 100 %.

Das Diagramm zeigt beispielhaft die Verweilzeit in einem kontinuierlichen Mischer. Die rote gestrichelte Linie zeigt die Verweilzeit der meisten Mischgutpartikel.

Ein kontinuierlicher Mischprozess ist vorteilhaft,

- wenn eine definierte kurze Verweilzeit erforderlich ist

- wenn die Desagglomeration in kurzer Zeit erfolgen soll

- wenn das Mischgut spontan agglomeriert

- wenn die Zugabe von Flüssigkeit eine spontane chemische Reaktion auslöst

- wenn das Mischergebnis durch den exakten mechanischen Energieeintrag bestimmt wird

- wenn exotherme Reaktionen ablaufen und große Wärmemengen abgeführt werden müssen

- wenn das Endprodukt schlecht fließt (beispielsweise wie eine hochviskose Paste oder Creme)

- wenn das Endprodukt aus wenigen Komponenten besteht

- wenn die Rezeptur standardisiert und die Qualität der Komponenten gesichert ist

- wenn große Mengen gleicher oder ähnlicher Produkte hergestellt werden, evtl. in drei Schichten (Schüttgüter wie Grundnahrungsmittel in Getreidemühlen, Stärke, Futtermittel, chemische Grundstoffe, Metallseifen, Waschpulver, Cellulosederivate, halbfeste Güter, Kunststoffe, Baustoffe)

- wenn die gemischten Güter ohne Zwischenlagerung direkt verpackt werden sollen

- wenn .....

Nutzen Sie die Möglichkeit, Versuche durchzuführen. Für Ihre Mischversuche im amixon®-Technikum stehen Batchmischer und kontinuierliche Mischer sowie Dosiersysteme zur Verfügung.

- wenn eine definierte kurze Verweilzeit erforderlich ist

- wenn die Desagglomeration in kurzer Zeit erfolgen soll

- wenn das Mischgut spontan agglomeriert

- wenn die Zugabe von Flüssigkeit eine spontane chemische Reaktion auslöst

- wenn das Mischergebnis durch den exakten mechanischen Energieeintrag bestimmt wird

- wenn exotherme Reaktionen ablaufen und große Wärmemengen abgeführt werden müssen

- wenn das Endprodukt schlecht fließt (beispielsweise wie eine hochviskose Paste oder Creme)

- wenn das Endprodukt aus wenigen Komponenten besteht

- wenn die Rezeptur standardisiert und die Qualität der Komponenten gesichert ist

- wenn große Mengen gleicher oder ähnlicher Produkte hergestellt werden, evtl. in drei Schichten (Schüttgüter wie Grundnahrungsmittel in Getreidemühlen, Stärke, Futtermittel, chemische Grundstoffe, Metallseifen, Waschpulver, Cellulosederivate, halbfeste Güter, Kunststoffe, Baustoffe)

- wenn die gemischten Güter ohne Zwischenlagerung direkt verpackt werden sollen

- wenn .....

Nutzen Sie die Möglichkeit, Versuche durchzuführen. Für Ihre Mischversuche im amixon®-Technikum stehen Batchmischer und kontinuierliche Mischer sowie Dosiersysteme zur Verfügung.

Ein Chargenmischbetrieb ist dann vorteilhaft,

- wenn es sich um komplexe Aufbereitungsvorgänge handelt z. B. Multistep-Mischvorgänge, oder Mischvorgänge mit Überdruck oder Vakuumanlegung stattfinden

- wenn vor der Abfüllung eine Laboranalyse stattfinden muss

- wenn die Qualitätssicherung auf Chargenkontrolle besteht und

- wenn nach jedem Ansatz eine Reinigung erfolgen muss

- wenn viele Komponenten beteiligt sind. Das ist der Fall bei Babynahrung, diätetischen Nährmitteln, Backmittel, Gewürzzubereitungen, Stabilisatoren, Instant Food, Seasonings, ….

- wenn es sich um Auftragseinzelfertigungen handelt mit immer anderen Rezepturen (Nahrungsergänzung, Gewürzaufbereitungen für Fleischbetriebe, Aromen für die Lebensmittelindustrie, Instantgerichte, Instantgetränke,…)

Der KoneSlid® Mischer aus dem Hause amixon® ist eine Weiterentwicklung unseres Konusmischers. Er mischt besonders schonend bei extrem kurzer Mischzeit. Die Drehzahl des Mischwerkzeuges ist besonders niedrig. Die Entleerung erfolgt bei rieselfähigen Produkten sekundenschnell und restlos.

- wenn es sich um komplexe Aufbereitungsvorgänge handelt z. B. Multistep-Mischvorgänge, oder Mischvorgänge mit Überdruck oder Vakuumanlegung stattfinden

- wenn vor der Abfüllung eine Laboranalyse stattfinden muss

- wenn die Qualitätssicherung auf Chargenkontrolle besteht und

- wenn nach jedem Ansatz eine Reinigung erfolgen muss

- wenn viele Komponenten beteiligt sind. Das ist der Fall bei Babynahrung, diätetischen Nährmitteln, Backmittel, Gewürzzubereitungen, Stabilisatoren, Instant Food, Seasonings, ….

- wenn es sich um Auftragseinzelfertigungen handelt mit immer anderen Rezepturen (Nahrungsergänzung, Gewürzaufbereitungen für Fleischbetriebe, Aromen für die Lebensmittelindustrie, Instantgerichte, Instantgetränke,…)

Der KoneSlid® Mischer aus dem Hause amixon® ist eine Weiterentwicklung unseres Konusmischers. Er mischt besonders schonend bei extrem kurzer Mischzeit. Die Drehzahl des Mischwerkzeuges ist besonders niedrig. Die Entleerung erfolgt bei rieselfähigen Produkten sekundenschnell und restlos.

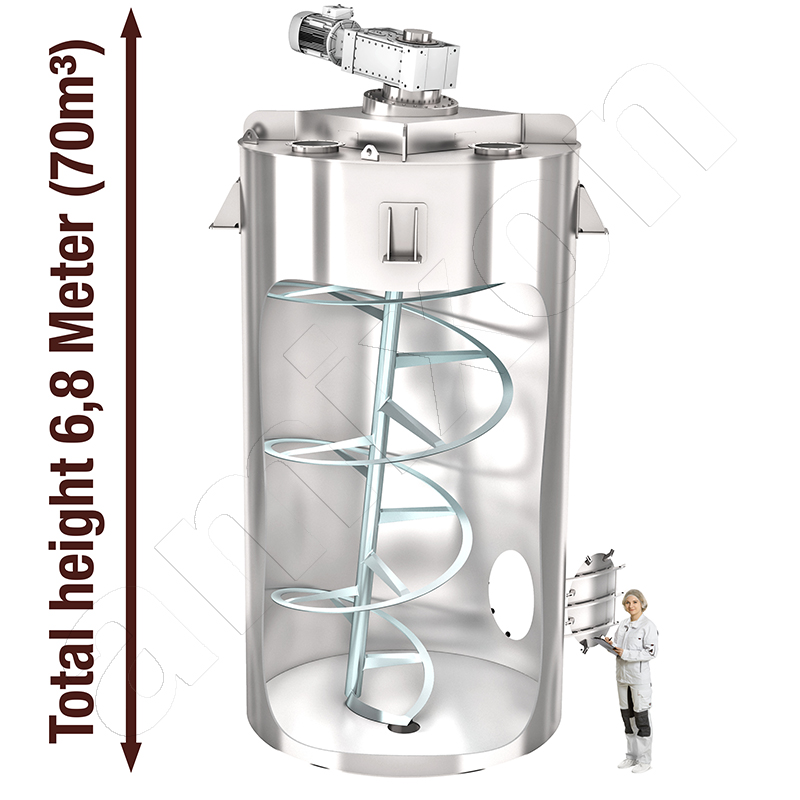

amixon® Konusmischer können Schüttgüter sowohl chargenweise als auch kontinuierlich mischen.

Der hier abgebildete Konusmischer kann beide Mischverfahren komfortabel durchführen, wenn er auf Wägezellen steht. Voraussetzung für das kontinuierliche Mischen sind kontinuierlich arbeitende Dosiersysteme.

Der hier abgebildete Konusmischer kann beide Mischverfahren komfortabel durchführen, wenn er auf Wägezellen steht. Voraussetzung für das kontinuierliche Mischen sind kontinuierlich arbeitende Dosiersysteme.

Bei sehr schlecht dosierbaren Schüttgütern

Je nach Art des kontinuierlichen Mischens können Verweilzeitspektren definiert werden. Kontinuierliche Mischer mit großen Verweilzeitspektren sind umso besser in der Lage, kurzzeitig auftretende Dosierfehler zu kompensieren.

Die Besonderheiten des kontinuierlichen Mischens in Form der klassischen "Rohrströmung" und der klassischen "Kesselströmung" sind an anderer Stelle in diesem amixon® Blog beschrieben.

Wird ein Durchlaufmischer besonders groß dimensioniert, kann die Dosierung in kleinen Chargen erfolgen. Voraussetzung ist jedoch, dass die Chargengrößen und die Zugabezeitpunkte genau definiert sind.

Je nach Art des kontinuierlichen Mischens können Verweilzeitspektren definiert werden. Kontinuierliche Mischer mit großen Verweilzeitspektren sind umso besser in der Lage, kurzzeitig auftretende Dosierfehler zu kompensieren.

Die Besonderheiten des kontinuierlichen Mischens in Form der klassischen "Rohrströmung" und der klassischen "Kesselströmung" sind an anderer Stelle in diesem amixon® Blog beschrieben.

Wird ein Durchlaufmischer besonders groß dimensioniert, kann die Dosierung in kleinen Chargen erfolgen. Voraussetzung ist jedoch, dass die Chargengrößen und die Zugabezeitpunkte genau definiert sind.

Gyraton® Mischer können 10 bis 100 m³ genau mischen

Der Gyraton® Mischer wurde für die exakte Homogenisierung großer Pulverchargen entwickelt. Ein und derselbe Mischer kann sowohl kleine als auch große Chargen mit idealer Genauigkeit mischen. Für den Gyraton® Mischer gilt, was auch für alle anderen amixon® Mischer gilt: Es spielt keine Rolle, ob die Schüttgüter trocken, feucht oder nass sind, ob sie gut oder schlecht fließen, ob sie heterogen sind. ....

- Der Mischraum ist platzsparend zylindrisch ausgeführt.

- Der Antriebsmotor ist sehr klein,

- Die Antriebsleistung ist sehr niedrig.

- Die Mischgutpartikel werden kaum gestresst.

- Das Mischgut erwärmt sich beim Mischen nicht.

- Dadurch ist der Betrieb sehr wirtschaftlich.

Der Gyraton®-Mischer ist sowohl für diskontinuierliche als auch für kontinuierliche Mischprozesse geeignet. Testmischer sind verfügbar.

Der Gyraton® Mischer wurde für die exakte Homogenisierung großer Pulverchargen entwickelt. Ein und derselbe Mischer kann sowohl kleine als auch große Chargen mit idealer Genauigkeit mischen. Für den Gyraton® Mischer gilt, was auch für alle anderen amixon® Mischer gilt: Es spielt keine Rolle, ob die Schüttgüter trocken, feucht oder nass sind, ob sie gut oder schlecht fließen, ob sie heterogen sind. ....

- Der Mischraum ist platzsparend zylindrisch ausgeführt.

- Der Antriebsmotor ist sehr klein,

- Die Antriebsleistung ist sehr niedrig.

- Die Mischgutpartikel werden kaum gestresst.

- Das Mischgut erwärmt sich beim Mischen nicht.

- Dadurch ist der Betrieb sehr wirtschaftlich.

Der Gyraton®-Mischer ist sowohl für diskontinuierliche als auch für kontinuierliche Mischprozesse geeignet. Testmischer sind verfügbar.

Was ist die größte Herausforderung beim kontinuierlichen Mischen von Schüttgütern?

Wenn hohe Mischqualitäten gefordert sind, ist der exakte Massenfluss der Pulver entscheidend. Alle Mischungskomponenten müssen gleichzeitig und im richtigen Verhältnis in den Mischer gelangen. Im Gegensatz zu Flüssigkeiten sind Schüttgüter wesentlich schwieriger zu dosieren. Dosierfehler verschlechtern die Mischqualität..

Dennoch haben sich kontinuierlich arbeitende Mischanlagen etabliert, seit es präzise arbeitende Pulverdosierer gibt. Moderne Dosieranlagen für Schüttgüter erkennen bereits kleine Dosierfehler und korrigieren diese sehr schnell. Die Massenströme sind auch bei kurzen Zeitintervallen genau.

Im Hinblick auf die Mischgüte sind gravimetrische Dosiergeräte zu bevorzugen. Sie werden auch als Loss-in-Weight-Dosierer bezeichnet. Generell gilt: Je besser das Schüttgut fließt, desto genauer können kontinuierliche Dosieranlagen arbeiten.

Um das Wägesignal nicht zu beeinflussen, sind Ein- und Auslaufstutzen mit Faltmanschetten verbunden. Im Inneren des Dosiergehäuses sorgt ein rotierendes Krälwerkzeug für eine gleichmäßige Auflockerung des Pulvers. Die Dosierschnecke erhält dadurch ein aufgelockertes Produkt. Dies begünstigt das Regelverhalten.

Der Füllstand im Wägebehälter des Dosierers nimmt kontinuierlich ab. Im gezeigten Beispiel wird der Wägebehälter pneumatisch befüllt. Die Befüllzeit sollte möglichst kurz sein. Während dieser Zeit fördert die Dosierschnecke ungeregelt mit konstanter Drehzahl. In der Praxis kann eine solche "Blindphase" meist in Kauf genommen werden.

Wenn hohe Mischqualitäten gefordert sind, ist der exakte Massenfluss der Pulver entscheidend. Alle Mischungskomponenten müssen gleichzeitig und im richtigen Verhältnis in den Mischer gelangen. Im Gegensatz zu Flüssigkeiten sind Schüttgüter wesentlich schwieriger zu dosieren. Dosierfehler verschlechtern die Mischqualität..

Dennoch haben sich kontinuierlich arbeitende Mischanlagen etabliert, seit es präzise arbeitende Pulverdosierer gibt. Moderne Dosieranlagen für Schüttgüter erkennen bereits kleine Dosierfehler und korrigieren diese sehr schnell. Die Massenströme sind auch bei kurzen Zeitintervallen genau.

Im Hinblick auf die Mischgüte sind gravimetrische Dosiergeräte zu bevorzugen. Sie werden auch als Loss-in-Weight-Dosierer bezeichnet. Generell gilt: Je besser das Schüttgut fließt, desto genauer können kontinuierliche Dosieranlagen arbeiten.

Um das Wägesignal nicht zu beeinflussen, sind Ein- und Auslaufstutzen mit Faltmanschetten verbunden. Im Inneren des Dosiergehäuses sorgt ein rotierendes Krälwerkzeug für eine gleichmäßige Auflockerung des Pulvers. Die Dosierschnecke erhält dadurch ein aufgelockertes Produkt. Dies begünstigt das Regelverhalten.

Der Füllstand im Wägebehälter des Dosierers nimmt kontinuierlich ab. Im gezeigten Beispiel wird der Wägebehälter pneumatisch befüllt. Die Befüllzeit sollte möglichst kurz sein. Während dieser Zeit fördert die Dosierschnecke ungeregelt mit konstanter Drehzahl. In der Praxis kann eine solche "Blindphase" meist in Kauf genommen werden.

© Copyright by amixon GmbH