Stärkegewinnung und Stärkeaufbereitung

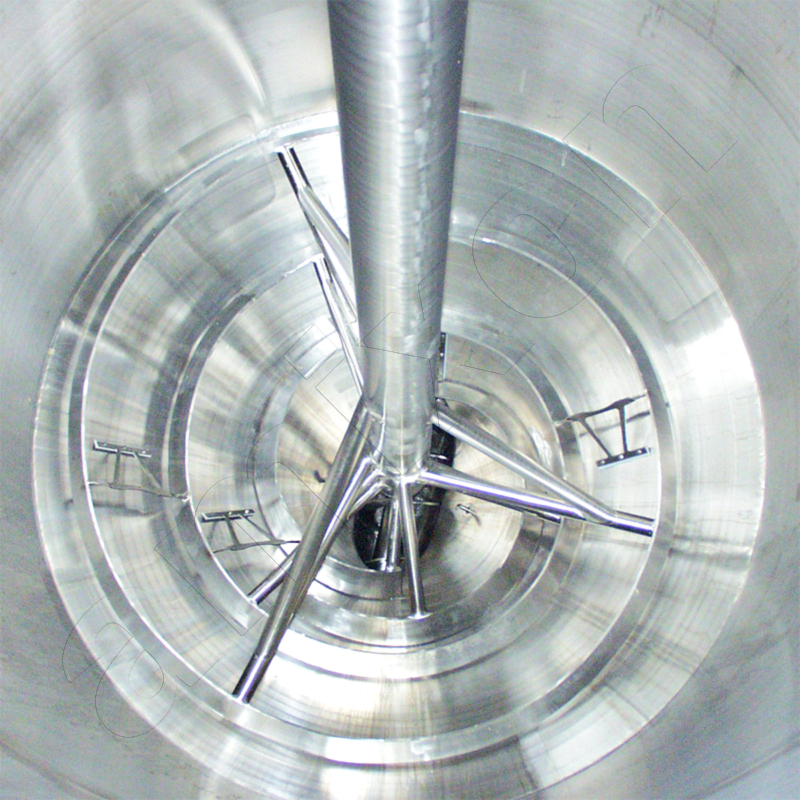

Im amixon® Prozessreaktor können Sie Ihre Stärkederivate auf vielfältige Weise mischen und thermisch behandeln. Sowohl die Wärmeübertragung als auch der Stoffaustausch erfolgen in großen amixon® Apparaten sehr schnell. Dafür gibt es zwei Gründe:

- amixon® bietet eine hervorragende Mischwirkung und

- die spezifische Wärmeübertragungsfläche ist extrem groß.

Mit den einstellbaren Prozessparametern Systemdruck, Temperatur, sequentielle Stoffzugabe (trocken, nass oder gasförmig) und Mischintensität erreichen Sie den gewünschten Stoffumsatz. Aufgrund der totraumfreien Mischwirkung gelingen die Stärkemodifikationen im amixon®-Synthesereaktor reproduzierbar, unabhängig von den rheologischen Eigenschaften der Stoffe. Die abschließende Vakuum-Mischtrocknung kann bequem im selben amixon® Apparat stattfinden. Er fungiert dann als leistungsfähiger Vakuum-Kontakttrockner.

amixon® verfügt über große Erfahrung im Umgang mit hochviskosen Produkten (egal ob dilatant, strukturviskos oder tixotrop). amixon® Apparate stehen für eine sichere Reaktionsführung. Unabhängig davon, ob die Verarbeitung (Mischen, Reagieren, Suspendieren, Desagglomerieren, Coaten, Konditionieren, Vakuum-Kontakttrocknen) in kleinen oder großen Chargen erfolgt.

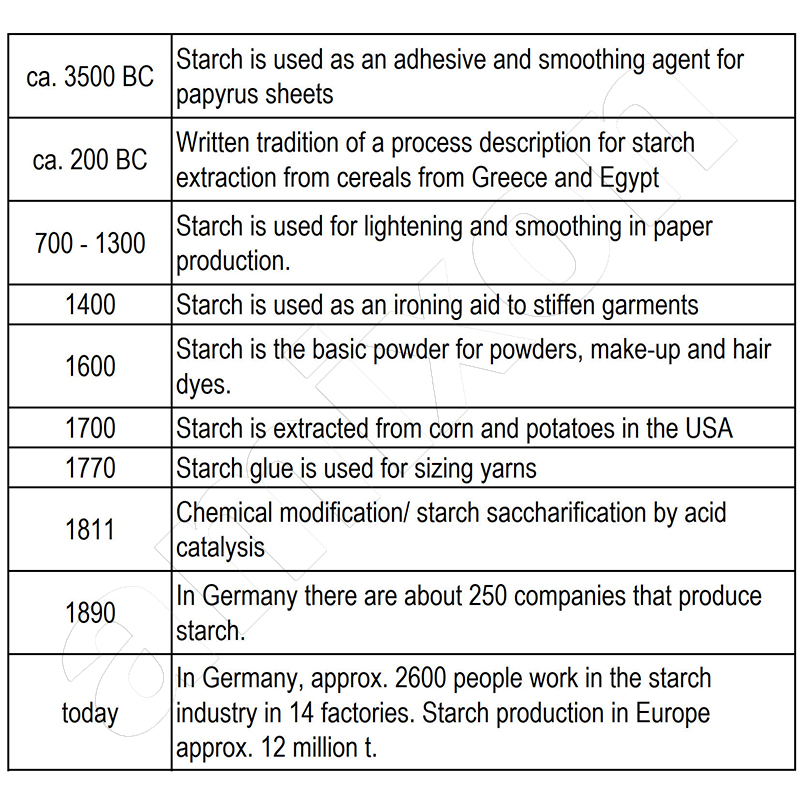

Stärke diente schon in der Antike als Klebstoff und Füllstoff für Farben und Medizin.

Die Herstellung von Stärke ist einfach, aber mühsam. Reifes Getreide wird in Wasser eingeweicht und mit Steinen zu einem Brei zerstampft. Der Brei wird mit sauberem Wasser vermischt. Nach einer Ruhezeit gießt man die aufschwimmenden Bestandteile ab. Der helle Bodensatz besteht hauptsächlich aus Stärke. Dieser wird in der Sonne getrocknet. Stärkepulver wurde in der Antike aus Weizen gewonnen.

Später gewannen unsere Vorfahren auf ähnliche Weise Kartoffelstärke. In Europa entwickelte sich die Stärkeindustrie als landwirtschaftliches Nebengewerbe. Man arbeitete mit einfachsten Geräten, die erst im Zuge der Industrialisierung zu verfahrenstechnischen Spezialmaschinen weiterentwickelt wurden. Dadurch verbesserten sich Reinheitsgrad, Ausbeute und Produktionskosten.

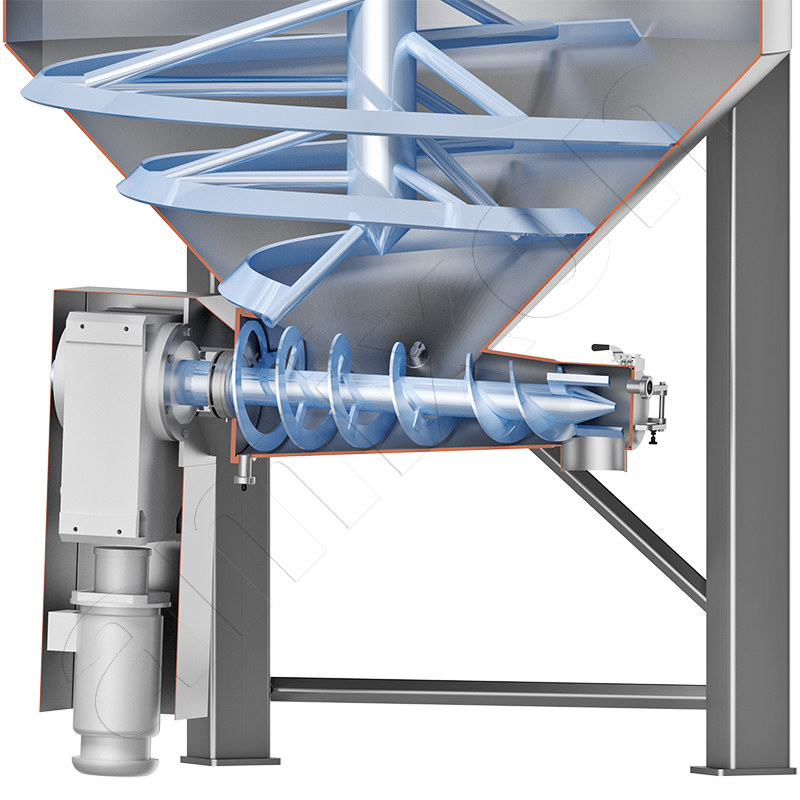

Gyraton® Silomischer für große Massen

Heute ist Stärke ein Massenprodukt. Individuell hergestellte Stärkederivate werden in den verschiedensten Industrien eingesetzt. Teilweise müssen die anfallenden Großchargen homogenisiert werden. amixon stellt spezielle Silomischer her, die große Pulvermassen sehr präzise mischen können. Dabei spielt es keine Rolle, ob die Produkte trocken, feucht oder nass sind, gut oder schlecht fließen, ...

Drei Arten der Stärkemodifizierung

Physikalisch:

durch Wärmebehandlung, Mahlen, Vorverkleistern, Walzentrocknen, Extrudieren oder Agglomerieren. Diese Behandlung ist für Lebensmittel nicht deklarationspflichtig. Je nach angestrebter Kaltlöslichkeit kommt die kostengünstige Walzentrocknung oder die teurere Sprühtrocknung zum Einsatz. Letztere wird meist mit einer Wirbelschichtagglomeration kombiniert, wenn die Stärke besonders gute Instanteigenschaften aufweisen soll.

Chemisch:

Die Stärke wird in einem Rührkessel in Wasser suspendiert und nach Zugabe geringer Mengen Säure oder Lauge vorsichtig erwärmt, ohne dass die Verkleisterungstemperatur erreicht wird. Nach Einstellung eines bestimmten pH-Wertes wird ein modifizierendes Reagenz zugegeben. Nach Neutralisation, Waschen, Filtrieren und Trocknen liegt die Stärke mit völlig veränderten Eigenschaften vor. Wird Stärke chemisch umgewandelt, abgebaut, dextriniert, verestert, verethert oder oxidiert, wird sie in Lebensmitteln als Zusatzstoff mit E-Nummer oder als modifizierte Stärke deklariert.

Soll trotz wirksamer Modifizierung die kristalline Struktur der Stärkekörner weitgehend erhalten bleiben, kann die Methode der chemischen Vernetzung der Stärkemolekülgruppen mit geeigneten Hydroxylgruppen wie Ethylen- oder Propylenoxid oder Dicarbonsäuren angewendet werden. Dadurch wird die Löslichkeit der Stärke herabgesetzt, die Verkleisterungstemperatur erhöht und je nach Vernetzungsgrad die Retrogradation unterdrückt.

Enzymatisch:

Enzyme können Molekülstrukturen organisieren und verknüpfen, Molekülketten und Seitenketten bilden. Enzyme können auch Stärkemoleküle spalten: Die enzymatische Hydrolyse von Stärke ist ein hocheffizientes Verfahren zur Verzuckerung von Stärke. So entstehen preiswerte Süßstoffe.

Die enzymkatalytische Hydrolyse von Stärke verläuft langsamer als die chemische Spaltung. Die Umwandlung benötigt wesentlich weniger Energie. Die Umsetzung erfolgt bei wesentlich geringerer Erwärmung. Der Stärkeabbau kann an jeder Stelle gestoppt werden.

Manchmal wird der Prozess mit einer Säure-Hydrolyse beendet. So entstehen verschiedene Arten von Stärkesirup.

Wirksame Enzyme werden z. B. aus Schimmelpilzen, Bakterien oder der Bauchspeicheldrüse von Rindern gewonnen. Diese Form der Stärkemodifikation ist nicht deklarationspflichtig.

amixon® Fermenter/Eindampfer/Vakuum-Mischtrockner

Enzyme helfen, die Anforderungen des Marktes zu erfüllen Die Mikroorganismen der Enzyme können beeinflussen, ob das Stärkeprodukt hydrophile oder hydrophobe Eigenschaften aufweist.

Im Lebensmittelbereich werden modifizierte Stärken zur Herstellung von Convenience-Produkten eingesetzt. Sie begünstigen das Kochen, Backen, Rösten, Schockfrosten, Auftauen, ... Sie beschleunigen die Geschmacksbildung bei der Maillard-Reaktion.

Wenn Stärke als Trägerstoff für Tablettenmassen, Würzeextrakte, Backextrakte oder Dessertprodukte dienen soll, ist es wichtig, dass die Wirkstoffe und Aromen gut dispergierbar sind (egal ob trocken oder flüssig). Auch dies kann ein amixon®-Mischer zuverlässig leisten.

Bedeutung und Ausblick

In Europa sind die meisten Stärkearten untereinander austauschbar, insbesondere wenn sie modifiziert verwendet werden. Kartoffelstärke ist etwas teurer als Getreidestärke, da Kartoffelknollen nur saisonal verfügbar sind. Das Angebot an Weizenstärke nimmt derzeit zu, da insbesondere Weizengluten als Nebenprodukt an Bedeutung gewinnt. Weizengluten / Weizenprotein wird in getrockneter Form in der Backwarenindustrie eingesetzt. Weizengluten ist ein wichtiger Rohstoff für Fleischersatzprodukte. Die Gewinnung von Stärke aus Weizen ist derzeit wirtschaftlich doppelt interessant.

Der Gesamtverbrauch an Stärke liegt in Europa bei ca. 12 Mio. t mit einer jährlichen Steigerung von ca. 2 %. In den USA beträgt die Steigerung ca. 4%, in Südamerika ca. 4,5% und in Asien sogar 7% pro Jahr. Etwa 10% der weltweit produzierten Stärke wird in der chemischen Industrie verwendet, etwa 30% in der Papier- und Wellpappenindustrie, 30% in der Lebensmittelindustrie und etwa die gleiche Menge wird für die Getränke- und Süßwarenindustrie modifiziert oder verzuckert. Es wird erwartet, dass der Bedarf an Stärke und Stärkederivaten in allen Industriezweigen weiter steigen wird.

amixon®: Trocknung von Stärkederivaten unter Reinstbedingungen

Die Trocknung beginnt mit der mechanischen Fest-Flüssig-Trennung. Dazu werden horizontal rotierende Schälzentrifugen oder vertikal rotierende Separatoren eingesetzt.

Die anschließende thermische Trocknung muss für kontinuierliche Prozesse geeignet sein. Da es sich um große Pulvermengen handelt. Das sind zum Beispiel Walzentrockner. Dazu gehören aber auch Konvektionstrockner wie Ringstrom-, Spinn- und Mahltrockner. Beide Trocknungsarten finden unter atmosphärischen Bedingungen statt. Walzentrockner arbeiten bei hohen Temperaturen. Konvektionstrockner benötigen große Mengen heißer Luft, die zunächst getrocknet und gereinigt werden muss.

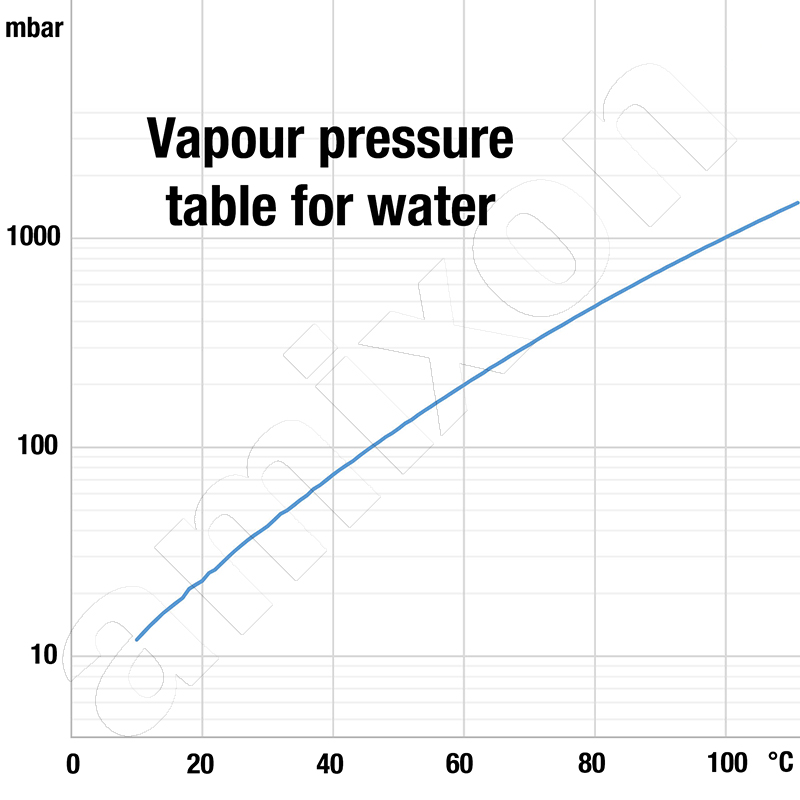

Für die Trocknung hochreiner oder temperaturempfindlicher Stärkederivate bietet der amixon®-Vakuum-Mischtrockner eine wirtschaftliche Alternative. Das angelegte Vakuum beschleunigt die Trocknung bei niedrigen Produkttemperaturen.

Vakuum-Mischtrocknung, Kühlung, Aufbereitung

amixon® verfügt über mehr als 30 Versuchsmaschinen. Wir laden Sie zum Testen ein. Bringen Sie Ihre Originalprodukte mit. 40 Jahre Erfahrung stehen für Effizienz und Praxisnähe.

Stärke als Trägersubstanz für Aromen und Geschmacksbildner

Bei der Verwendung von Stärke und Stärkederivaten als Trägerstoff für flüssige Aromen, Oleoresine, Lebensmittelfarbstoffe, Backextrakte, Öle und Fette muss eine Bedingung erfüllt sein: "Schnelle und gleichmäßige Benetzung bei geringem Energieeintrag". Die Herstellung von Aromen und Geschmacksstoffen, Fertiggerichten, Suppen, Dips und Saucen ist oft ein mehrstufiger Prozess. Je kühler die Gesamtmischung die Mischanlage verlässt, desto besser funktionieren später Abfüllung, Lagerung, Qualitätserhaltung und Frischekonsistenz.

Spezifische Coating-Effekte sollen die flüssigen Wirkstoffe umschließen und schützen. Dabei besteht ein großer Zielkonflikt zwischen einer möglichst hohen Beladung mit flüssigen Wirkstoffen auf der einen Seite und einer möglichst guten Rieselfähigkeit der gemischten Pulver auf der anderen Seite.

Auch hier leisten amixon®-Apparate weltweit hervorragende Dienste. Versuchsapparate stehen jederzeit zur Verfügung.

Das Anwendungsspektrum von Stärke ist vielfältig.

Stärke beeinflusst die Textur (Schleimigkeit) und Trübung, Filmbildung, Gelbildung und Retrogradation. Wenn Stärke in der Lebensmittelindustrie verwendet wird, sollte sie geschmacksneutral sein und die Endanwendung für den Verbraucher verbessern. Außerdem sollte sie je nach Art des Lebensmittels das Mundgefühl positiv unterstützen.

- Ein Kuchenaufstrich soll kaltquellend sein, schnell zubereitet werden können. Der cremige Geschmack soll unterstützt werden. Beim Schneiden der Tortenstücke: Elastizität und Formstabilität.

- Eine sprühgetrocknete Babynahrung soll gute Instanteigenschaften aufweisen. Die flüssige Masse soll klumpenfrei sein und ein gutes Mundgefühl vermitteln.

- Das Fruchtdessert auf Milchbasis oder ein Joghurt: Fühlt sich im Mund erfrischend kühl an. Es ist nicht klebrig oder pelzig im Mund. Die Abfüllmaschinen arbeiten mit hoher Geschwindigkeit. Trotzdem ist die Flüssigkeit gut dosierbar und tropft nicht.

- Eine Grillsoße lässt sich gut aus der Flasche gießen. Auf dem heißen Grillgut bleibt sie dickflüssig. Im Mund entfaltet sie die Gewürzaromen auf natürliche Weise.

- Eine Panade oder ein Backteig sollte das Gargut gleichmäßig benetzen und fest anhaften. Unabhängig davon, ob das Gericht sofort verzehrt oder eingefroren, verpackt und gelagert wird.

- Ein Instantgetränkepulver soll sich auch nach längerer Lagerung schnell und klumpenfrei in der flüssigen Phase dispergieren.

- In einem mehrstufigen Wirbelschichtverfahren können flüchtige oder oxidationsempfindliche Flüssigkeiten mit Hilfe von Stärke mikroverkapselt werden.

Retrogradation ist in der Regel unerwünscht.

Zuvor gebundenes Wasser wird verzögert wieder freigesetzt. Gele können sich verflüssigen. Solche Vorgänge treten besonders bei Temperaturänderungen auf, wie z.B. beim Abkühlen nach dem Kochen oder beim Auftauen von Gefriergut. Die unerwünschte Retrogradation kann durch Verwendung modifizierter Stärken oder durch Zusatz geeigneter Emulgatoren vermindert werden.

Verkleisterung und Gelbildung

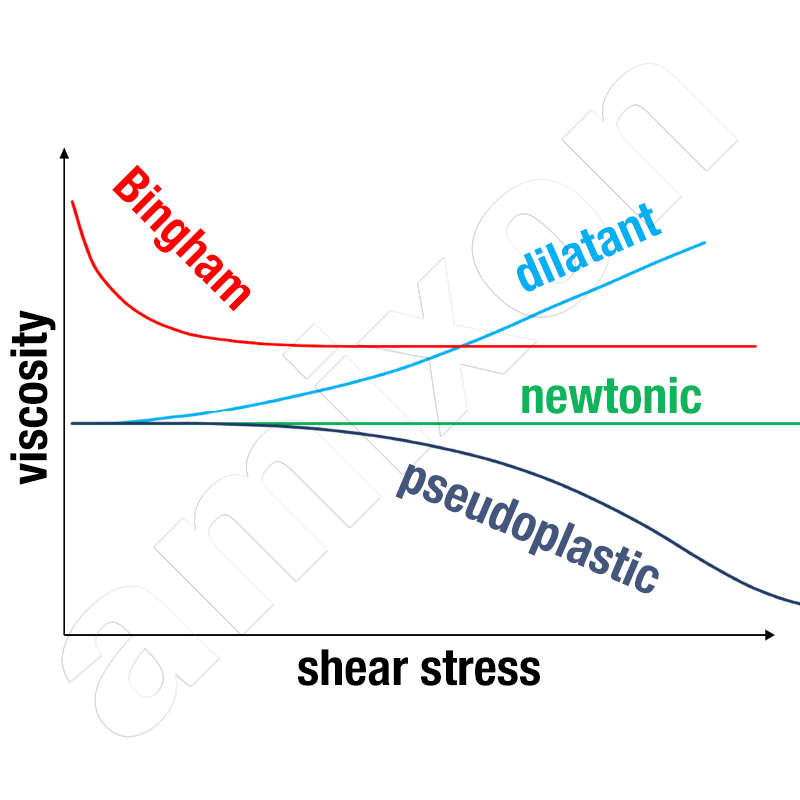

Wird Stärke in Form einer wässrigen Suspension erhitzt, so wird ab einer bestimmten Temperatur das Stärkekorn zerstört. Die Quellung nimmt weiter zu und Amylose tritt aus dem Korn aus. Diesen Vorgang bezeichnet man als Verkleisterung. Die Viskosität nimmt zu, ebenso die Klarheit des Stärke-Wasser-Gemisches und seine elektrische Leitfähigkeit. Es handelt sich um eine strukturviskose Lösung, deren Viskosität umso mehr abnimmt, je stärker die Lösung gerührt oder geschert wird. Beim Abkühlen wird die Lösung klarer, die Glucoseketten richten sich parallel aus und bilden neue Wasserstoffbrücken. Je nach Art der Stärke bildet sich ein mehr oder weniger stabiles Gel.

Dieses strukturviskose Verhalten ist dem Ausgangszustand genau entgegengesetzt. Eine "Stärke in Wassersuspension" ist dilatant. Je höher die Scherbeanspruchung ist, desto stärker steigt die Viskosität an.

Anwendungsbeispiele für Stärkederivate

Nahrungsmittel und Genussmittel:

- als Zusatzstoff für Instant-Nahrungsmittel

- als Füllstoff für Nahrungsergänzungstabletten

- als Viskositätsregler und Trübungsmittel für Instantgetränke

- zur Erhöhung der Cremigkeit bei der Herstellung von Desserts

- zur Konditionierung von Saucen für Tiefkühlfertiggerichte

- als Basis für Oleoresine bei der Aroma- und Gewürzveredelung

- zur Erhöhung des Wasserbindevermögens bei der Wurst- und Fleischverarbeitung

- als Bindemittel in Großküchen und Kantinen

- als Füllmittel für Geschmacksverstärker

- als Zusatz zu Zucker zum Überziehen der Partikel mit Fett

- als Zusatz für Backmittel und backfertige Mehle

- als Konditionierungsmittel für Panade

Arzneimittel:

- als Gleitmittel für medizinische Handschuhe

- als Füllstoff, um Tabletten auf eine handliche Größe zu bringen

- als Überzugs- und Sprengmittel für Tabletten

- als Grundstoff für medizinische Puder und Deodorants

- als Bindemittel für medizinische Wirkstoffe

- zum Strecken von kosmetischem Rouge

- als Trenn- und Gleitmittel für den störungsfreien Betrieb von Tablettenpressen

- als Puderungsmittel, um klebrige Partikel dauerhaft voneinander zu trennen

- als Viskositätsregler für Cremes, Emulsionen, Salben und sogar Aerosole

Metallurgie, Bergbau, Papierindustrie, Chemie, Haushaltswaren:

- bei der Herstellung von Flockungsmitteln und Entschäumern für die Wasseraufbereitung

- zur Herstellung von Kühlschmierstoffen für Tunnel- und Erdbohrungen

- zur Einstellung der Fließfähigkeit von Beton für Betonpumpen

- zur Konditionierung von Formsanden in der Gießereiindustrie

- zum Glätten von Baumwollfäden, um sie verschleißfrei verweben zu können, in der Textilherstellung

- als Klebstoff für Briefmarken und Wellpappe

- zur Herstellung von Holzleimen

- als Glättungs- und Konditionierungsmittel bei der Papierherstellung

Stärkelöslichkeit

Stärke ist in kaltem Wasser unlöslich, aber Stärkekörner können leicht und reversibel quellen. Dabei vergrößert sich ihr Volumen um bis zu 28 %. Wird der Stärke Wasser entzogen, geht die Quellung zurück.

Native Stärke kann Wasser oder feuchte Waren gut binden. Die Bindefähigkeit nimmt bei Temperaturschwankungen ab. Modifizierte Stärke kann Flüssigkeiten über längere Zeit verfestigen. Sie kann Gele stabilisieren.

.

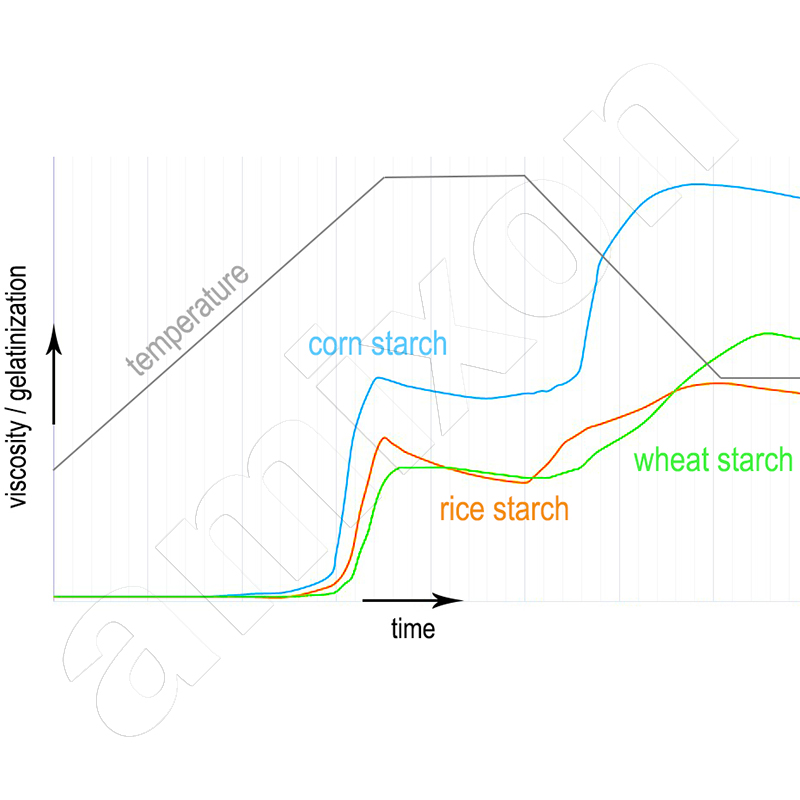

Mit dem „Viscographen“ oder „Rapid-Visco-Analyzer“ steht eine anschauliche Messtechnik zur Verfügung, um die Verkleisterungseigenschaften verschiedener Stärkelösungen miteinander zu vergleichen. Dabei wird eine Stärke-Wasser-Suspension unter ständigem Rühren erwärmt und abgekühlt. Der Rührwiderstand wird gegen die Zeit aufgetragen.

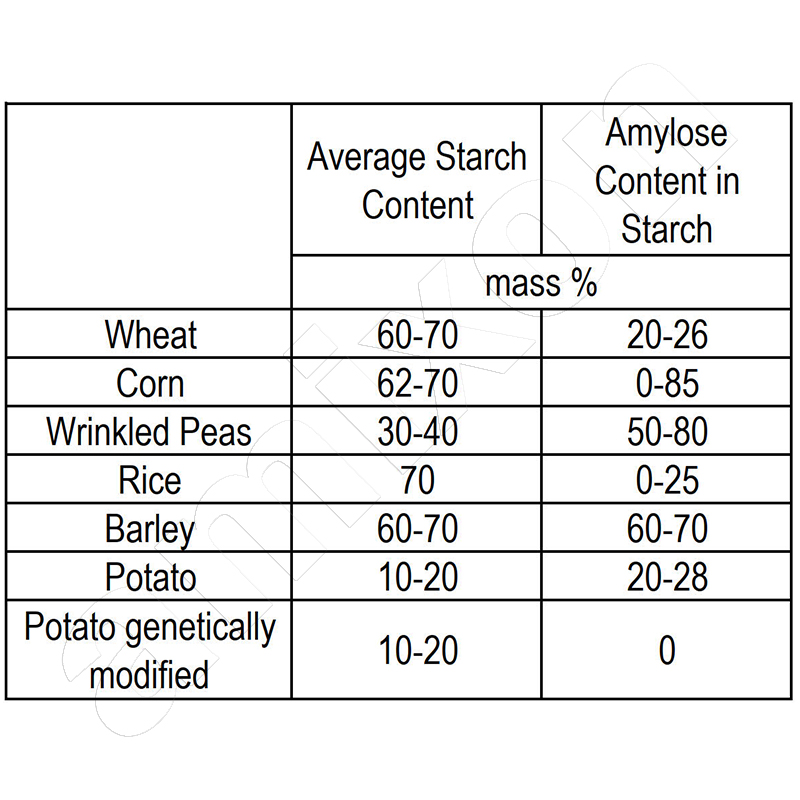

Amylosegehalt und Partikelgröße

Je nach Stärkeart sind die Stärkekörner unterschiedlich groß. Der Durchmesser der Stärkepartikel kann bei Kartoffeln über 100 µm betragen, bei Weizen 2 bis 35 µm, bei Mais 5 bis 25 µm und bei Amaranth nur 0,5 bis 3 µm. Weizenstärke weist eine bimodale Verteilung der Stärkekörner auf. Dies wird ausgenutzt, um einerseits eine hochreine A-Weizenstärke (20 - 35 µm) und andererseits eine kleinkörnige B-Weizenstärke (2 - 10 µm) mit höherer Verunreinigung herzustellen.

Je nach Herkunft weist die Stärke normalerweise einen Amylosegehalt von 14 % bis 27 % und einen Amylopektingehalt von 73 % bis 86 % auf. Spezielle Pflanzenzüchtungen liefern jedoch auch Stärke mit einem Amylopektingehalt von bis zu 99 % oder einem Amylosegehalt von bis zu 85 %.

Stärketeilchen mit amorpher oder kristalliner Struktur

Maltodextrin, z. B. für Instantgetränke, Gewürzzubereitungen, Fruchtzubereitungen und Speiseeis, kann auf diese Weise effizient gewonnen werden. Die Stärke wird in Wasser mit alpha-Amylase unter langsamem Rühren suspendiert und langsam erhitzt. Dabei werden definierte Rühr- und Verweilzeiten bei unterschiedlichen Temperaturen eingehalten, um einen möglichst vollständigen enzymatischen Abbau zu erreichen. Anschließend wird die Suspension mehrfach gewaschen, zentrifugiert und thermisch getrocknet.

Die Unversehrtheit von nativer Stärke lässt sich leicht nachweisen, wenn die Stärkekörner unter polarisiertem Licht mikroskopisch betrachtet werden. Durch die Doppelbrechung erscheinen die nativen Stärkekörner schillernd mit einem dunklen Kreuz, während die behandelten Stärkekörner einfarbig ohne Kreuz erscheinen - offensichtlich, weil ihre Kristallstruktur zerstört ist.

Nutzpflanzen mit ihren ungefähren Stärke- und Amyloseanteilen

Rohstoffe für die Stärkegewinnung sind in Europa Kartoffeln, Weizen und Mais, außerhalb Europas wird Stärke auch aus den Nutzpflanzen Tapioka und Reis gewonnen. Das Handelsprodukt Stärke (C6H10O5)n darf heute maximal 3% Fremdstoffe enthalten. International hat sich folgende Regelung durchgesetzt: Der maximal zulässige Proteingehalt in der Trockenmasse von Stärke ist begrenzt. Er beträgt für Getreidestärke 0,58 % und für Kartoffelstärke 0,13 %.

Proteinarme Weizenstärke wird für diätetische Nährmittel gewonnen (z.B. Zöliakie). Der Codex alimentarius (internationales Regelwerk für Lebensmittel) definiert Stärke als glutenfrei, wenn der Proteingehalt (Gluten) weniger als 20 mg/kg beträgt. Heutige Analyseverfahren können Restproteingehalte unter 5 mg/kg nachweisen.

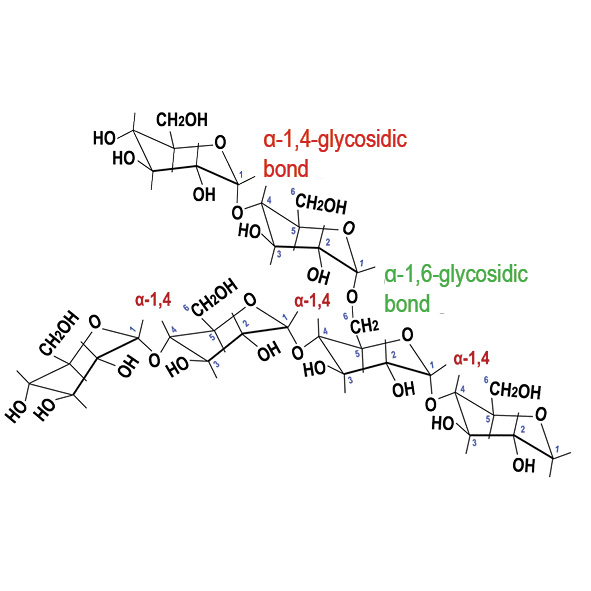

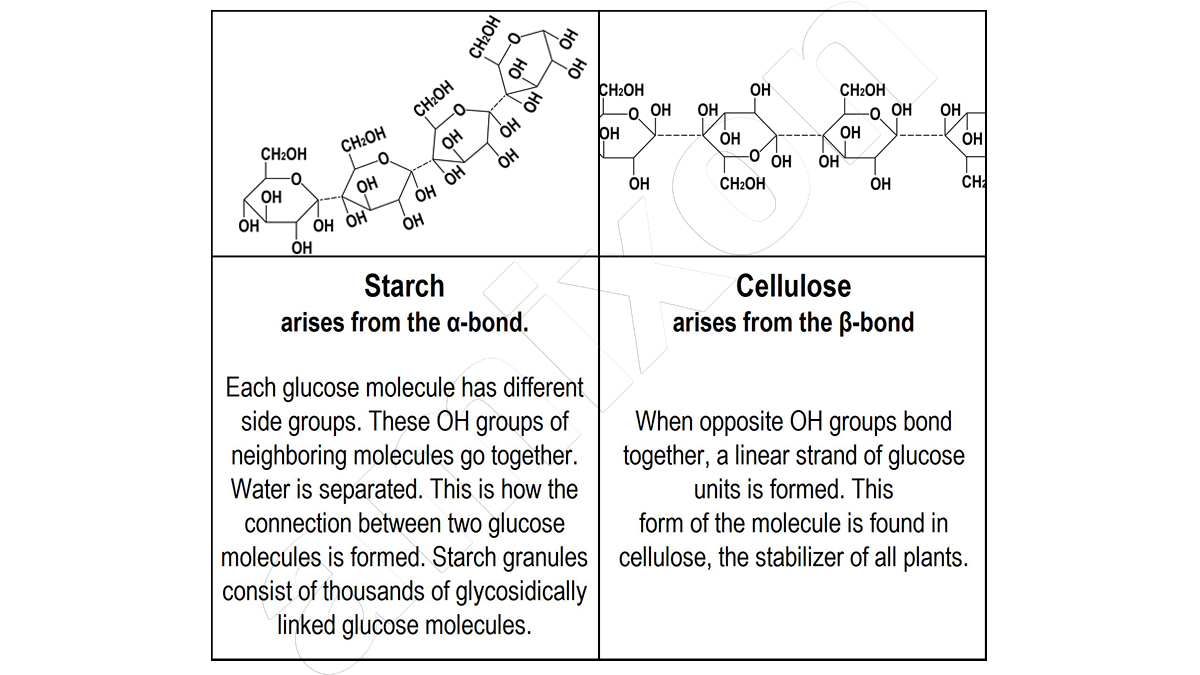

Ähnlichkeit der Molekülstruktur von Cellulose und Stärke: Je nachdem, ob sich die anomere OH-Gruppe des Zuckers A in α- (= unten) oder β-Stellung (= oben) befindet, bildet sich eine α-glycosidische oder eine β-glycosidische Bindung. Die Zahlen 1,4 und 1,6 geben die entsprechenden C-Atome im Glucosemolekül an.

Die chemische Grundstruktur von Cellulose und Stärke ist sehr ähnlich.

Der Energieträger Stärke entsteht durch Photosynthese und ist in den Knollen und Samen aller Pflanzen eingelagert. Tausende von Glukosemolekülen vernetzen sich helixförmig zu einem Stärkemolekül, das in das Stärkekorn eingebaut wird.

Enzyme bestimmen den Aufbau und die Struktur der Stärkekörner. Sie können Glukosemoleküle zu einem langen glykosidischen Strang verknüpfen. Diese Struktur wird als Amylose bezeichnet. Werden Seitenketten an den Strang angehängt, spricht man von Amylopektin.

Interessant ist die molekulare Ähnlichkeit von Stärke- und Cellulosemolekülen. Stärke ist der Energiespeicher der Pflanzen, während Cellulose das Zellgerüst der Pflanzen bildet - mit beeindruckender Festigkeit und Elastizität, man denke nur an Holz oder 4 m hohe Hanfhalme und Hartholz.

© Copyright by amixon GmbH