Miscelazione continua contro miscelazione a lotti

La miscelazione delle polveri e i processi che la accompagnano, come l'inumidimento, la deagglomerazione, l'agglomerazione, il riscaldamento, l'essiccazione, il raffreddamento, la gassificazione, l'incollaggio e ...... possono avvenire in modo discontinuo o continuo.

Tuttavia, esistono anche criteri di esclusione. Alcuni processi di miscelazione possono essere eseguiti solo con uno dei due metodi di miscelazione. Questo articolo del blog tratta i vantaggi e gli svantaggi di entrambi i processi di miscelazione.

I miscelatori amixon® sono utilizzati sia per i processi di miscelazione in batch che per quelli in continuo. Entrambi i processi di miscelazione soddisfano i requisiti degli operatori:

- elevata qualità di miscelazione e riproducibilità affidabile

- Elevata flessibilità per le modifiche alle ricette

- Processo di miscelazione robusto, per ottenere un'elevata qualità di miscelazione anche in caso di fluttuazione della consistenza del materiale sfuso.

- Il buon scarico dei residui protegge dalla contaminazione

- buona accessibilità

- la buona pulibilità consente di risparmiare tempo e costi

- soddisfa i più elevati requisiti igienici

- La costruzione solida e durevole della macchina garantisce costi di manutenzione minimi e una

- lunga durata

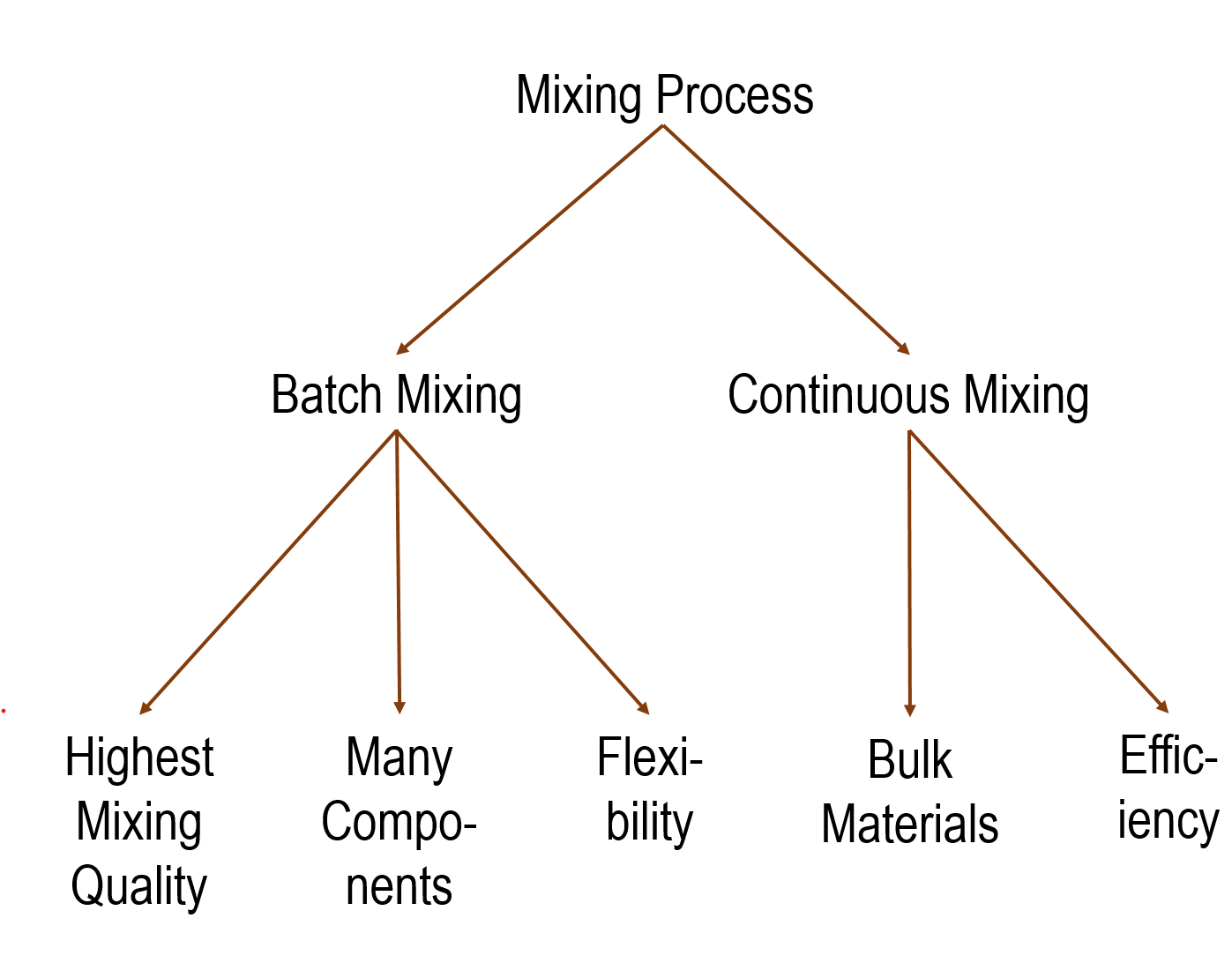

Categorizzazione generale

Se confrontiamo il numero di impastatrici a funzionamento continuo con quello delle impastatrici a batch in tutti i settori, emerge un dato interessante: ci sono molte più impastatrici a batch che impastatrici a funzionamento continuo. Anche la gamma globale dei diversi tipi di miscelatori è dominata dai miscelatori discontinui.

La miscelazione continua è generalmente preferita per la produzione di prodotti di massa. Tuttavia, se si devono miscelare molti componenti, è preferibile il miscelatore discontinuo. Il miscelatore a batch è preferibile anche se i requisiti di qualità della miscelazione sono molto elevati.

Un miscelatore a batch è relativamente facile da usare. In pratica, offre una flessibilità notevolmente maggiore. Questo è un altro motivo per cui i sistemi di miscelazione a batch sono molto più diffusi.

Se confrontiamo il numero di impastatrici a funzionamento continuo con quello delle impastatrici a batch in tutti i settori, emerge un dato interessante: ci sono molte più impastatrici a batch che impastatrici a funzionamento continuo. Anche la gamma globale dei diversi tipi di miscelatori è dominata dai miscelatori discontinui.

La miscelazione continua è generalmente preferita per la produzione di prodotti di massa. Tuttavia, se si devono miscelare molti componenti, è preferibile il miscelatore discontinuo. Il miscelatore a batch è preferibile anche se i requisiti di qualità della miscelazione sono molto elevati.

Un miscelatore a batch è relativamente facile da usare. In pratica, offre una flessibilità notevolmente maggiore. Questo è un altro motivo per cui i sistemi di miscelazione a batch sono molto più diffusi.

Confronto

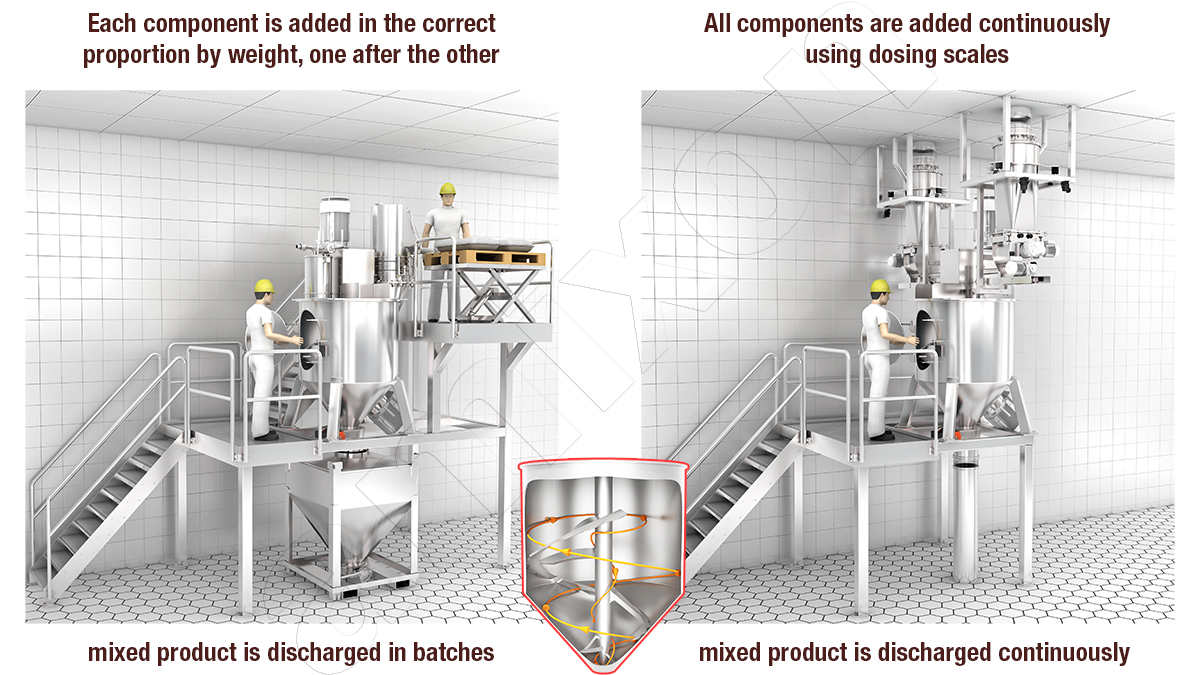

Nel caso del miscelatore a batch - a sinistra - il lavoro viene eseguito in lotti. Solo quando i singoli componenti sono stati riempiti, lo strumento di miscelazione inizia a ruotare. Il miscelatore modifica la posizione di tutte le particelle in relazione tra loro attraverso lo scorrimento tridimensionale della merce. Lo stato passa da "non miscelato" a "tecnicamente idealmente miscelato". Solo allora avviene lo svuotamento.

Nella miscelazione continua - a destra - i componenti coinvolti vengono continuamente immessi nel miscelatore nella giusta proporzione di massa. I flussi di materiale vengono omogeneizzati nel miscelatore e il materiale miscelato viene scaricato in modo continuo. Il gradiente di concentrazione è più basso perché il cosiddetto flusso continuo della caldaia ha già creato una base di miscela omogenea. I flussi di materiale introdotti sono relativamente piccoli rispetto al contenuto del recipiente già omogeneizzato. Ad esempio, il tempo di permanenza medio può essere compreso tra 0,5 e 3 minuti.

A questo punto va notato che si distinguono due tipi di miscelazione continua delle polveri: Il flusso del tubo e il flusso della caldaia.

Nel caso del miscelatore a batch - a sinistra - il lavoro viene eseguito in lotti. Solo quando i singoli componenti sono stati riempiti, lo strumento di miscelazione inizia a ruotare. Il miscelatore modifica la posizione di tutte le particelle in relazione tra loro attraverso lo scorrimento tridimensionale della merce. Lo stato passa da "non miscelato" a "tecnicamente idealmente miscelato". Solo allora avviene lo svuotamento.

Nella miscelazione continua - a destra - i componenti coinvolti vengono continuamente immessi nel miscelatore nella giusta proporzione di massa. I flussi di materiale vengono omogeneizzati nel miscelatore e il materiale miscelato viene scaricato in modo continuo. Il gradiente di concentrazione è più basso perché il cosiddetto flusso continuo della caldaia ha già creato una base di miscela omogenea. I flussi di materiale introdotti sono relativamente piccoli rispetto al contenuto del recipiente già omogeneizzato. Ad esempio, il tempo di permanenza medio può essere compreso tra 0,5 e 3 minuti.

A questo punto va notato che si distinguono due tipi di miscelazione continua delle polveri: Il flusso del tubo e il flusso della caldaia.

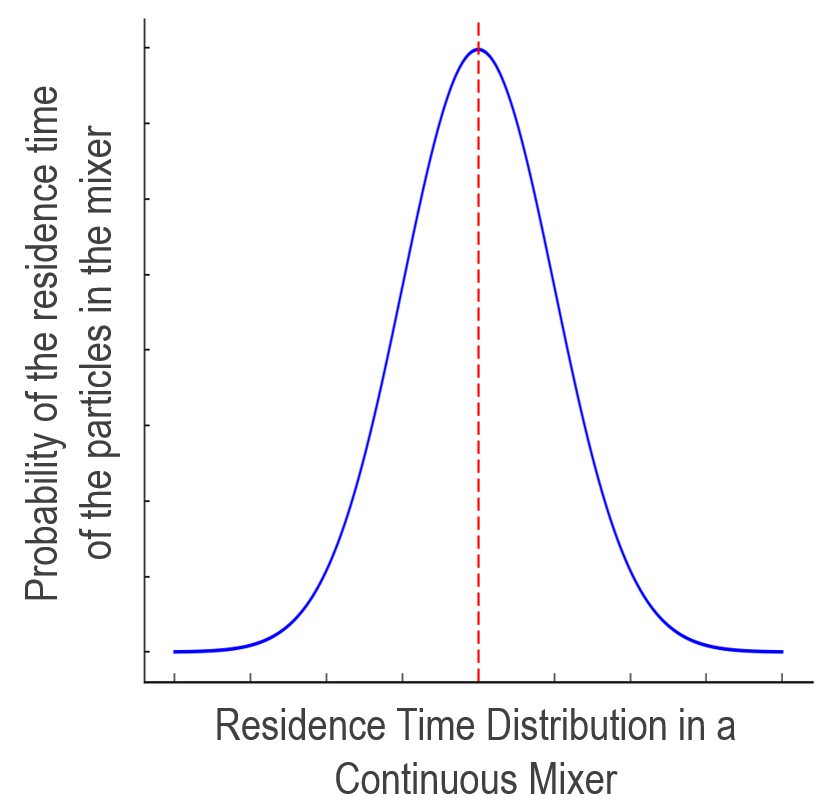

Il tempo di permanenza nel miscelatore continuo

La distribuzione del tempo di permanenza dei materiali miscelati in un miscelatore continuo può essere descritta da una funzione di distribuzione normale gaussiana. La distribuzione normale viene spesso utilizzata quando i tempi di permanenza sono distribuiti in modo più o meno simmetrico intorno a un valore medio, soprattutto quando le fluttuazioni casuali giocano un ruolo importante.

Le fluttuazioni sono la somma di tutti i possibili errori: fluttuazioni di dosaggio, differenze di concentrazione dei componenti, disomogeneità dei componenti della materia prima, forte eterogeneità (le dimensioni e le densità delle particelle variano notevolmente), errori nel campionamento, errori nell'analisi del campione, errori di misurazione, .....

- t: Variabile temporale che descrive il tempo di permanenza di una particella nel mescolatore

- μ: Valore medio: tempo medio di permanenza dell'impasto nel mescolatore continuo

- σ: Deviazione standard: misura dell'ampiezza della distribuzione dei tempi di sosta.

- σ2: Varianza: la deviazione standard al quadrato indica la dispersione dei tempi di sosta intorno al valore medio.

- e: Numero di Eulero (circa 2,718)

- π: Numero circolare (circa 3,14159).

- f(t): Densità di probabilità per un dato tempo di permanenza t

L'espressione  descrive il fatto che i valori vicini al valore medio μ hanno un'alta probabilità, mentre i valori lontani da esso hanno una bassa probabilità.

descrive il fatto che i valori vicini al valore medio μ hanno un'alta probabilità, mentre i valori lontani da esso hanno una bassa probabilità.

Il fattore di normalizzazione  assicura che l'area totale sotto la curva corrisponda al valore 1. La somma delle probabilità è esattamente il 100 %.

assicura che l'area totale sotto la curva corrisponda al valore 1. La somma delle probabilità è esattamente il 100 %.

Il diagramma mostra un esempio di tempo di sosta in un miscelatore continuo. La linea rossa tratteggiata indica il tempo di permanenza della maggior parte delle particelle della miscela.

La distribuzione del tempo di permanenza dei materiali miscelati in un miscelatore continuo può essere descritta da una funzione di distribuzione normale gaussiana. La distribuzione normale viene spesso utilizzata quando i tempi di permanenza sono distribuiti in modo più o meno simmetrico intorno a un valore medio, soprattutto quando le fluttuazioni casuali giocano un ruolo importante.

Le fluttuazioni sono la somma di tutti i possibili errori: fluttuazioni di dosaggio, differenze di concentrazione dei componenti, disomogeneità dei componenti della materia prima, forte eterogeneità (le dimensioni e le densità delle particelle variano notevolmente), errori nel campionamento, errori nell'analisi del campione, errori di misurazione, .....

- t: Variabile temporale che descrive il tempo di permanenza di una particella nel mescolatore

- μ: Valore medio: tempo medio di permanenza dell'impasto nel mescolatore continuo

- σ: Deviazione standard: misura dell'ampiezza della distribuzione dei tempi di sosta.

- σ2: Varianza: la deviazione standard al quadrato indica la dispersione dei tempi di sosta intorno al valore medio.

- e: Numero di Eulero (circa 2,718)

- π: Numero circolare (circa 3,14159).

- f(t): Densità di probabilità per un dato tempo di permanenza t

L'espressione descrive il fatto che i valori vicini al valore medio μ hanno un'alta probabilità, mentre i valori lontani da esso hanno una bassa probabilità.

Il fattore di normalizzazione assicura che l'area totale sotto la curva corrisponda al valore 1. La somma delle probabilità è esattamente il 100 %.

Il diagramma mostra un esempio di tempo di sosta in un miscelatore continuo. La linea rossa tratteggiata indica il tempo di permanenza della maggior parte delle particelle della miscela.

È preferibile un processo di miscelazione continua,

- Quando è richiesto un tempo di permanenza breve definito

- se la deagglomerazione deve avvenire in tempi brevi

- quando la miscela si agglomera spontaneamente

- quando l'aggiunta di liquido innesca una reazione chimica spontanea

- quando il risultato della miscelazione è determinato dall'esatto apporto di energia meccanica

- quando avvengono reazioni esotermiche e devono essere dissipate grandi quantità di calore

- Se il prodotto finale scorre male (ad esempio, come una pasta o una crema molto viscosa).

- Quando il prodotto finale è costituito da pochi componenti

- se la ricetta è standardizzata e la qualità dei componenti è garantita

- Quando si producono grandi quantità dello stesso prodotto o di prodotti simili, possibilmente in tre turni (prodotti sfusi come alimenti di base nei mulini per cereali, amido, mangimi per animali, prodotti chimici di base, saponi metallici, detersivi, derivati della cellulosa, prodotti semisolidi, plastica, materiali da costruzione).

- se i prodotti misti devono essere imballati direttamente senza stoccaggio intermedio

- se .....

Nel centro tecnico amixon® sono disponibili anche miscelatori continui e sistemi di dosaggio per le vostre prove di miscelazione.

- Quando è richiesto un tempo di permanenza breve definito

- se la deagglomerazione deve avvenire in tempi brevi

- quando la miscela si agglomera spontaneamente

- quando l'aggiunta di liquido innesca una reazione chimica spontanea

- quando il risultato della miscelazione è determinato dall'esatto apporto di energia meccanica

- quando avvengono reazioni esotermiche e devono essere dissipate grandi quantità di calore

- Se il prodotto finale scorre male (ad esempio, come una pasta o una crema molto viscosa).

- Quando il prodotto finale è costituito da pochi componenti

- se la ricetta è standardizzata e la qualità dei componenti è garantita

- Quando si producono grandi quantità dello stesso prodotto o di prodotti simili, possibilmente in tre turni (prodotti sfusi come alimenti di base nei mulini per cereali, amido, mangimi per animali, prodotti chimici di base, saponi metallici, detersivi, derivati della cellulosa, prodotti semisolidi, plastica, materiali da costruzione).

- se i prodotti misti devono essere imballati direttamente senza stoccaggio intermedio

- se .....

Nel centro tecnico amixon® sono disponibili anche miscelatori continui e sistemi di dosaggio per le vostre prove di miscelazione.

La miscelazione in batch è quindi vantaggiosa,

- se sono coinvolti processi di preparazione complessi, ad esempio processi di miscelazione a più fasi, o processi di miscelazione con applicazione di sovrapressione o vuoto.

- se è necessario effettuare un'analisi di laboratorio prima del riempimento

- se l'assicurazione qualità insiste sul controllo dei lotti e sul

- se la pulizia deve essere effettuata dopo ogni preparazione

- quando sono coinvolti molti componenti. Questo è il caso di alimenti per l'infanzia, nutrienti dietetici , agenti di cottura, preparazioni di spezie, stabilizzatori, alimenti istantanei, condimenti, .....

- quando si tratta di prodotti su ordinazione con ricette in continua evoluzione (integratori alimentari, preparati di spezie per le aziende produttrici di carne, aromi per l'industria alimentare, piatti istantanei, bevande istantanee, ecc.)

Il miscelatore KoneSlid® di amixon® è un ulteriore sviluppo del nostro miscelatore a cono. Mescola in modo particolarmente delicato con un tempo di miscelazione estremamente ridotto. La velocità dell'utensile di miscelazione è particolarmente bassa. I prodotti a flusso libero vengono svuotati completamente in pochi secondi.

- se sono coinvolti processi di preparazione complessi, ad esempio processi di miscelazione a più fasi, o processi di miscelazione con applicazione di sovrapressione o vuoto.

- se è necessario effettuare un'analisi di laboratorio prima del riempimento

- se l'assicurazione qualità insiste sul controllo dei lotti e sul

- se la pulizia deve essere effettuata dopo ogni preparazione

- quando sono coinvolti molti componenti. Questo è il caso di alimenti per l'infanzia, nutrienti dietetici , agenti di cottura, preparazioni di spezie, stabilizzatori, alimenti istantanei, condimenti, .....

- quando si tratta di prodotti su ordinazione con ricette in continua evoluzione (integratori alimentari, preparati di spezie per le aziende produttrici di carne, aromi per l'industria alimentare, piatti istantanei, bevande istantanee, ecc.)

Il miscelatore KoneSlid® di amixon® è un ulteriore sviluppo del nostro miscelatore a cono. Mescola in modo particolarmente delicato con un tempo di miscelazione estremamente ridotto. La velocità dell'utensile di miscelazione è particolarmente bassa. I prodotti a flusso libero vengono svuotati completamente in pochi secondi.

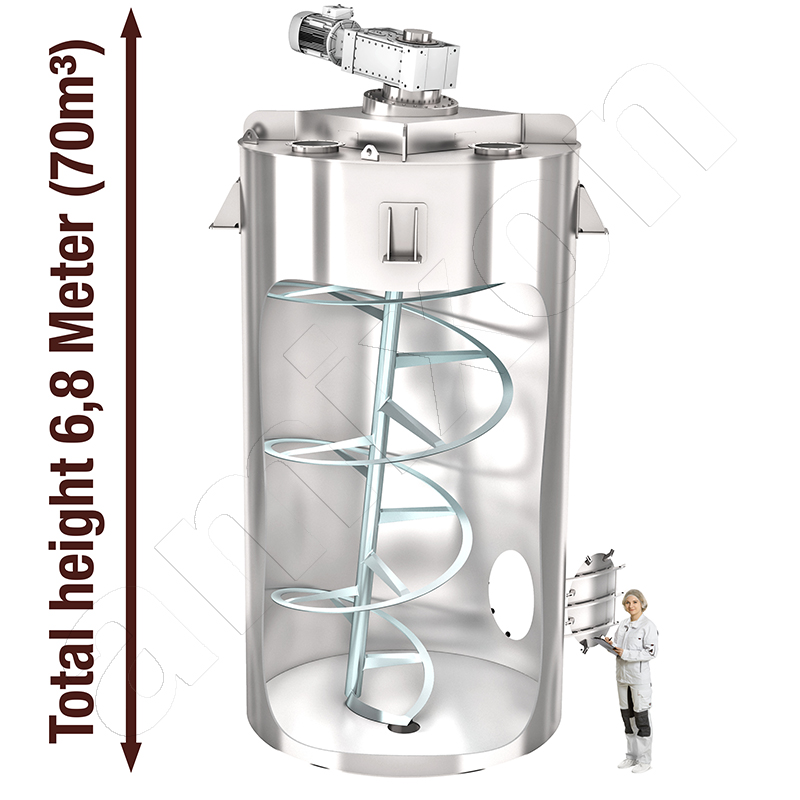

I miscelatori conici amixon® sono in grado di miscelare materiali sfusi sia in lotti che in modo continuo.

Il miscelatore conico qui illustrato può eseguire comodamente entrambi i processi di miscelazione quando si trova su celle di carico. I sistemi di dosaggio a funzionamento continuo sono un prerequisito per la miscelazione continua.

Il miscelatore conico qui illustrato può eseguire comodamente entrambi i processi di miscelazione quando si trova su celle di carico. I sistemi di dosaggio a funzionamento continuo sono un prerequisito per la miscelazione continua.

Per i solidi sfusi molto difficili da dosare

A seconda del tipo di miscelazione continua, è possibile definire gli spettri del tempo di residenza. I miscelatori continui con ampi spettri di tempo di residenza sono in grado di compensare meglio i brevi errori di dosaggio.

Le caratteristiche speciali della miscelazione continua sotto forma di "flusso di tubo" e "flusso di caldaia" sono descritte in altri punti di questo blog amixon® .

Wird ein Durchlaufmischer besonders groß dimensioniert, kann die Dosierung in kleinen Chargen erfolgen. Voraussetzung ist jedoch, dass die Chargengrößen und die Zugabezeitpunkte genau definiert sind.

A seconda del tipo di miscelazione continua, è possibile definire gli spettri del tempo di residenza. I miscelatori continui con ampi spettri di tempo di residenza sono in grado di compensare meglio i brevi errori di dosaggio.

Le caratteristiche speciali della miscelazione continua sotto forma di "flusso di tubo" e "flusso di caldaia" sono descritte in altri punti di questo blog amixon® .

Wird ein Durchlaufmischer besonders groß dimensioniert, kann die Dosierung in kleinen Chargen erfolgen. Voraussetzung ist jedoch, dass die Chargengrößen und die Zugabezeitpunkte genau definiert sind.

I mescolatori Gyraton® possono mescolare con precisione da 10 a 100 m³

Il miscelatore Gyraton® è stato sviluppato per l'omogeneizzazione precisa di grandi lotti di polvere. Uno stesso miscelatore può miscelare sia piccoli che grandi lotti con una precisione ideale. Per il miscelatore Gyraton® vale lo stesso discorso fatto per tutti gli altri miscelatori amixon® : non importa se i materiali sfusi sono secchi, umidi o bagnati, se scorrono bene o male, o se sono eterogenei. ....

- La camera di miscelazione ha un design cilindrico a ingombro ridotto.

- Il motore di azionamento è molto piccolo,

- La potenza di azionamento è molto bassa.

- Le particelle della miscela sono poco sollecitate.

- L'impasto non si riscalda durante la miscelazione.

- Questo rende il funzionamento molto economico.

Il miscelatore Gyraton® è adatto a processi di miscelazione sia discontinui che continui. Sono disponibili miscelatori di prova.

Il miscelatore Gyraton® è stato sviluppato per l'omogeneizzazione precisa di grandi lotti di polvere. Uno stesso miscelatore può miscelare sia piccoli che grandi lotti con una precisione ideale. Per il miscelatore Gyraton® vale lo stesso discorso fatto per tutti gli altri miscelatori amixon® : non importa se i materiali sfusi sono secchi, umidi o bagnati, se scorrono bene o male, o se sono eterogenei. ....

- La camera di miscelazione ha un design cilindrico a ingombro ridotto.

- Il motore di azionamento è molto piccolo,

- La potenza di azionamento è molto bassa.

- Le particelle della miscela sono poco sollecitate.

- L'impasto non si riscalda durante la miscelazione.

- Questo rende il funzionamento molto economico.

Il miscelatore Gyraton® è adatto a processi di miscelazione sia discontinui che continui. Sono disponibili miscelatori di prova.

Qual è la sfida più grande nella miscelazione continua di materiali sfusi?

Quando è richiesta un'elevata qualità di miscelazione, l'esatto flusso di massa delle polveri è fondamentale. Tutti i componenti della miscela devono entrare nel miscelatore nello stesso momento e nel rapporto corretto. A differenza dei liquidi, i materiali sfusi sono molto più difficili da dosare. Gli errori di dosaggio compromettono la qualità della miscelazione.

Tuttavia, i sistemi di miscelazione a funzionamento continuo si sono affermati dopo l'avvento di precisi sistemi di dosaggio delle polveri. I moderni sistemi di dosaggio per solidi sfusi riconoscono anche piccoli errori di dosaggio e li correggono molto rapidamente. I flussi di massa sono precisi anche a brevi intervalli di tempo.

In termini di qualità della miscelazione, sono preferibili i dosatori gravimetrici. Sono noti anche come dosatori a perdita di peso. In linea di massima, quanto migliore è il flusso del materiale sfuso, tanto più accuratamente possono funzionare i sistemi di dosaggio continuo.

Per non influenzare il segnale di pesatura, i beccucci di ingresso e di uscita sono collegati con manicotti pieghevoli. All'interno dell'alloggiamento del dosatore, uno strumento di affollamento rotante assicura che la polvere venga allentata in modo uniforme. In questo modo la coclea di dosaggio riceve un prodotto allentato. Ciò favorisce il comportamento di controllo.

Il livello di riempimento della tramoggia di pesatura dell'unità di dosaggio diminuisce continuamente. Nell'esempio illustrato, la tramoggia di pesatura viene riempita pneumaticamente. Il tempo di riempimento deve essere il più breve possibile. Durante questo tempo, la coclea di dosatura scorre a velocità costante senza controllo. In pratica, questa "fase cieca" può essere generalmente accettata.

Quando è richiesta un'elevata qualità di miscelazione, l'esatto flusso di massa delle polveri è fondamentale. Tutti i componenti della miscela devono entrare nel miscelatore nello stesso momento e nel rapporto corretto. A differenza dei liquidi, i materiali sfusi sono molto più difficili da dosare. Gli errori di dosaggio compromettono la qualità della miscelazione.

Tuttavia, i sistemi di miscelazione a funzionamento continuo si sono affermati dopo l'avvento di precisi sistemi di dosaggio delle polveri. I moderni sistemi di dosaggio per solidi sfusi riconoscono anche piccoli errori di dosaggio e li correggono molto rapidamente. I flussi di massa sono precisi anche a brevi intervalli di tempo.

In termini di qualità della miscelazione, sono preferibili i dosatori gravimetrici. Sono noti anche come dosatori a perdita di peso. In linea di massima, quanto migliore è il flusso del materiale sfuso, tanto più accuratamente possono funzionare i sistemi di dosaggio continuo.

Per non influenzare il segnale di pesatura, i beccucci di ingresso e di uscita sono collegati con manicotti pieghevoli. All'interno dell'alloggiamento del dosatore, uno strumento di affollamento rotante assicura che la polvere venga allentata in modo uniforme. In questo modo la coclea di dosaggio riceve un prodotto allentato. Ciò favorisce il comportamento di controllo.

Il livello di riempimento della tramoggia di pesatura dell'unità di dosaggio diminuisce continuamente. Nell'esempio illustrato, la tramoggia di pesatura viene riempita pneumaticamente. Il tempo di riempimento deve essere il più breve possibile. Durante questo tempo, la coclea di dosatura scorre a velocità costante senza controllo. In pratica, questa "fase cieca" può essere generalmente accettata.

© Copyright by amixon GmbH