Optimaler Futtermittelmischer für Rind, Geflügel, Schwein und Co

Futtermittel für Nutztiere müssen hohe Qualitätskriterien erfüllen: Sie müssen insbesondere rein sein. Sie müssen deklariert und rückverfolgbar sein. Das Futter muss genau die Nährstoffe enthalten, die das Masttier in der jeweiligen Wachstumsphase benötigt.

Auch die Darreichungsform ist von Bedeutung: Das Futter sollte gut rieselfähig und staubfrei sein. Nur dann kann es in automatischen Fütterungsanlagen eingesetzt werden.

- Kraftfutter für Milchkühe sollte z.B. einen hohen Rohfaseranteil haben, um eine gute Verdaulichkeit und eine geringe Methanbildung zu gewährleisten.

- Kraftfutter für Schweine sollte wenig Phosphor, aber die richtigen Aminosäuren enthalten.

- Kraftfutter für Geflügel sollte bestimmte Enzyme und gut verdauliche Proteine enthalten.

amixon®-Mischer garantieren beste Mischqualität und restlose Entleerung

Die Vielzahl der Komponenten und die sich ständig ändernden Rezepturen erfordern von den Futtermittelherstellern logistische Höchstleistungen. Rohstoffkomponenten, deren Tagespreis unpassend erscheint oder die am Markt nicht verfügbar sind, müssen oft durch andere mit vergleichbarem Nährstoffgehalt ersetzt werden.

Die Anforderung an den Mischer als wertschöpfende Einrichtung in der Produktionskette lautet daher: Erzielung idealer Mischqualitäten, die in der Praxis nicht zu verbessern sind. Und das alles

- in kurzer Zeit und

- mit variablen Füllgraden

- mit minimalem Energieeintrag und

- bestmöglicher Verschleißfestigkeit

- schnelle und vollständige Entleerung innerhalb weniger Sekunden

- lange Lebensdauer

- gute Zugänglichkeit und leichte Reinigung des Mischraumes

- ergonomisch günstige Begehbarkeit des Mischraumes

- Einfache Instandsetzung verschlissener Bauteile - am besten durch eigene, zuvor speziell geschulte Betriebsschlosser.

„Die Mischgüte ist in der Praxis gleichbedeutend mit der Homogenität einer Mischung. Sie beschreibt die Fähigkeit einer Mischanlage, „unterschiedliche Mengen von Einzelkomponenten in einer definierten Zeit homogen zu vermischen“.

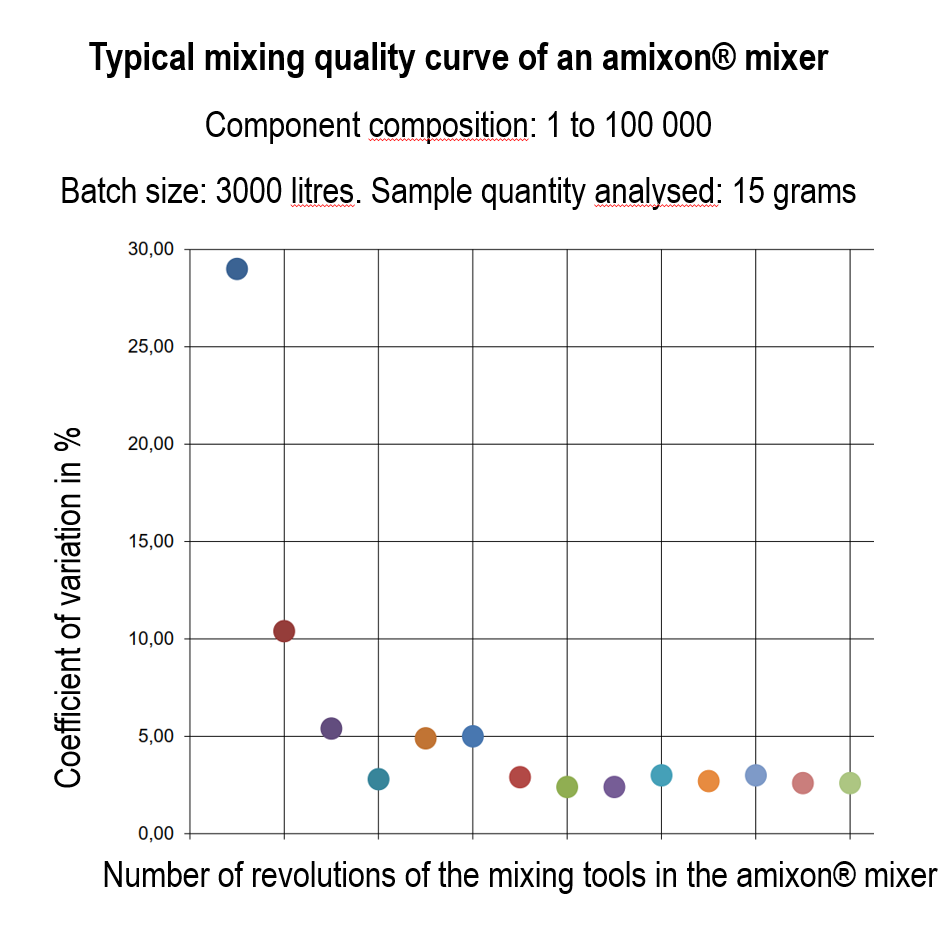

Die Bestimmung der Mischgüte eines heterogenen Schüttgutes ist eine komplexe verfahrenstechnische Herausforderung. Es gibt mehr als 20 verschiedene Formeln zur Definition der Mischgüte. Für den Nachweis der Mischgüte bei Futtermitteln haben sich praxisgerechte Verfahren etabliert. Organische Lebensmittelfarbstoffe oder Microtracer werden im Verhältnis 1:100.000 - das entspricht 100 Gramm Wirkstoff pro Tonne - dem Futter zugegeben. Nach einer definierten Mischzeit werden an verschiedenen Stellen des Mischraumes ausreichend viele Proben - in der Regel mindestens zehn - mit ausreichend großem Volumen - in der Praxis häufig 20 g - mit einem Probenstecher entnommen und analysiert. Die Qualität der ermittelten Mischgüteanalyse hängt von vielen Parametern ab, insbesondere aber von der Anzahl der Proben und dem gewählten Probenvolumen. Besonders wichtig ist es, die Probenhaufen so zu teilen oder zu portionieren, dass eine Entmischung vermieden wird.

Die Vielzahl der Komponenten und die sich ständig ändernden Rezepturen erfordern von den Futtermittelherstellern logistische Höchstleistungen. Rohstoffkomponenten, deren Tagespreis unpassend erscheint oder die am Markt nicht verfügbar sind, müssen oft durch andere mit vergleichbarem Nährstoffgehalt ersetzt werden.

Die Anforderung an den Mischer als wertschöpfende Einrichtung in der Produktionskette lautet daher: Erzielung idealer Mischqualitäten, die in der Praxis nicht zu verbessern sind. Und das alles

- in kurzer Zeit und

- mit variablen Füllgraden

- mit minimalem Energieeintrag und

- bestmöglicher Verschleißfestigkeit

- schnelle und vollständige Entleerung innerhalb weniger Sekunden

- lange Lebensdauer

- gute Zugänglichkeit und leichte Reinigung des Mischraumes

- ergonomisch günstige Begehbarkeit des Mischraumes

- Einfache Instandsetzung verschlissener Bauteile - am besten durch eigene, zuvor speziell geschulte Betriebsschlosser.

„Die Mischgüte ist in der Praxis gleichbedeutend mit der Homogenität einer Mischung. Sie beschreibt die Fähigkeit einer Mischanlage, „unterschiedliche Mengen von Einzelkomponenten in einer definierten Zeit homogen zu vermischen“.

Die Bestimmung der Mischgüte eines heterogenen Schüttgutes ist eine komplexe verfahrenstechnische Herausforderung. Es gibt mehr als 20 verschiedene Formeln zur Definition der Mischgüte. Für den Nachweis der Mischgüte bei Futtermitteln haben sich praxisgerechte Verfahren etabliert. Organische Lebensmittelfarbstoffe oder Microtracer werden im Verhältnis 1:100.000 - das entspricht 100 Gramm Wirkstoff pro Tonne - dem Futter zugegeben. Nach einer definierten Mischzeit werden an verschiedenen Stellen des Mischraumes ausreichend viele Proben - in der Regel mindestens zehn - mit ausreichend großem Volumen - in der Praxis häufig 20 g - mit einem Probenstecher entnommen und analysiert. Die Qualität der ermittelten Mischgüteanalyse hängt von vielen Parametern ab, insbesondere aber von der Anzahl der Proben und dem gewählten Probenvolumen. Besonders wichtig ist es, die Probenhaufen so zu teilen oder zu portionieren, dass eine Entmischung vermieden wird.

Evaluierung der Prozessroute für neu entwickelte Produkttypen

Herausfordernde Situationen ergeben sich manchmal, wenn ein völlig neuer Produkttyp oder Prozess etabliert werden soll oder wenn ein neuer Mischer in Betrieb genommen wird. Der Mischfutterbetrieb möchte dann wissen, wie sich die Homogenität während der Mischzeit entwickelt und wie lange er mischen muss, um eine ausreichend hohe Mischgüte zu erreichen. Um dies herauszufinden, kann wie folgt vorgegangen werden: Die Probenahme wird wie oben beschrieben nach weiteren kurzen Mischzeiten wiederholt. Beispielsweise werden die ersten zehn Proben nach etwa 180 Sekunden, die zweiten zehn Proben nach weiteren 30 Sekunden Mischzeit usw. entnommen.

Im Falle eines umfassend getesteten Mischers gilt seine universelle Mischeffizienz als validiert. Insofern ist es dann ausreichend, die Probenahme während der Rotation des Mischwerkzeuges mit einem totraumfreien Probenehmer durchzuführen. Dies gilt auch für Rückstellproben.

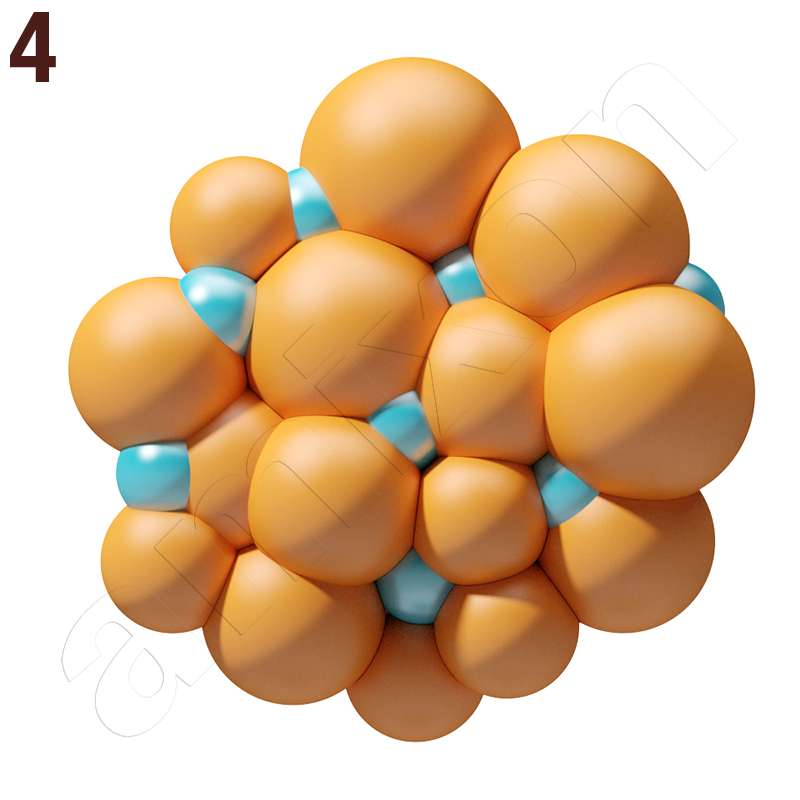

Um eine hohe Mischgüte zu erreichen, spielt auch die Korngrößenverteilung eine Rolle. Die Erfahrung hat gezeigt, dass die Homogenisierung von Kleinkomponenten im Grundmaterial am besten gelingt, wenn die Partikelgröße zwischen 200 und 500 Mikrometer liegt. Sind die Partikel wesentlich kleiner, sind sie schwerer zu dosieren und zu kontrollieren, können unbeabsichtigt in die Entstaubungsfilter gelangen oder lagern sich zufällig an größere Partikel an und erschweren so eine gleichmäßige Verteilung.

Herausfordernde Situationen ergeben sich manchmal, wenn ein völlig neuer Produkttyp oder Prozess etabliert werden soll oder wenn ein neuer Mischer in Betrieb genommen wird. Der Mischfutterbetrieb möchte dann wissen, wie sich die Homogenität während der Mischzeit entwickelt und wie lange er mischen muss, um eine ausreichend hohe Mischgüte zu erreichen. Um dies herauszufinden, kann wie folgt vorgegangen werden: Die Probenahme wird wie oben beschrieben nach weiteren kurzen Mischzeiten wiederholt. Beispielsweise werden die ersten zehn Proben nach etwa 180 Sekunden, die zweiten zehn Proben nach weiteren 30 Sekunden Mischzeit usw. entnommen.

Im Falle eines umfassend getesteten Mischers gilt seine universelle Mischeffizienz als validiert. Insofern ist es dann ausreichend, die Probenahme während der Rotation des Mischwerkzeuges mit einem totraumfreien Probenehmer durchzuführen. Dies gilt auch für Rückstellproben.

Um eine hohe Mischgüte zu erreichen, spielt auch die Korngrößenverteilung eine Rolle. Die Erfahrung hat gezeigt, dass die Homogenisierung von Kleinkomponenten im Grundmaterial am besten gelingt, wenn die Partikelgröße zwischen 200 und 500 Mikrometer liegt. Sind die Partikel wesentlich kleiner, sind sie schwerer zu dosieren und zu kontrollieren, können unbeabsichtigt in die Entstaubungsfilter gelangen oder lagern sich zufällig an größere Partikel an und erschweren so eine gleichmäßige Verteilung.

Kälbermilchaustausch-Pulver werden mit Fett und Nährstoffen angereichert

Werden die Kälber im fortgeschrittenen Alter von den Mutterkühen getrennt, steht das Euter der Mutterkuh für die Ernährung nicht mehr zur Verfügung. Spezielle Trockenmilchderivate werden mit Fett, Spurenelementen und Vitaminen angereichert. Das Fertiggemisch wird in kleine Gebinde verpackt. Bedarfsgerecht wird die Ware dann in Wasser suspendiert oder gelöst und ist besonders nahrhaft für das Jungtier.

Im amixon® Doppelwellenmischer werden 3 m³ Kälber-Milchaustauschfutter mit großen Mengen Fett angereichert. Trotzdem ist die fertige Mischung frei fließend rieselfähig. Die Austragsarmatur ist besonders groß für eine schnelle und gründliche Entleerung.

Werden die Kälber im fortgeschrittenen Alter von den Mutterkühen getrennt, steht das Euter der Mutterkuh für die Ernährung nicht mehr zur Verfügung. Spezielle Trockenmilchderivate werden mit Fett, Spurenelementen und Vitaminen angereichert. Das Fertiggemisch wird in kleine Gebinde verpackt. Bedarfsgerecht wird die Ware dann in Wasser suspendiert oder gelöst und ist besonders nahrhaft für das Jungtier.

Im amixon® Doppelwellenmischer werden 3 m³ Kälber-Milchaustauschfutter mit großen Mengen Fett angereichert. Trotzdem ist die fertige Mischung frei fließend rieselfähig. Die Austragsarmatur ist besonders groß für eine schnelle und gründliche Entleerung.

Vermeidung von Kreuzkontaminationen beim Chargenmischen

Chargenreinheit ist eine äußerst wichtige Anforderung für Präzisionsmischungen in der Tierernährung. So können z.B. Mikrowirkstoffe, die für Kühe gut sind, für Geflügel schädlich sein. Daher ist der Nachweis einer ausreichenden Vermeidung von Kreuzkontaminationen unerlässlich. Die Prüfung erfolgt analog zur Prüfung der Mischungsqualität. Nach einer regulären Mischcharge wird eine weitere - ohne Wirkstoff - gemischt. Bei der Untersuchung dieser "0"-Charge darf kein Wirkstoff gefunden werden. Die Untersuchung kann spezifisch für den Mischer oder für die gesamte Anlage: Chargenwaage, Förderorgane, Auffangsilo, Zerkleinerer, ... durchgeführt werden.

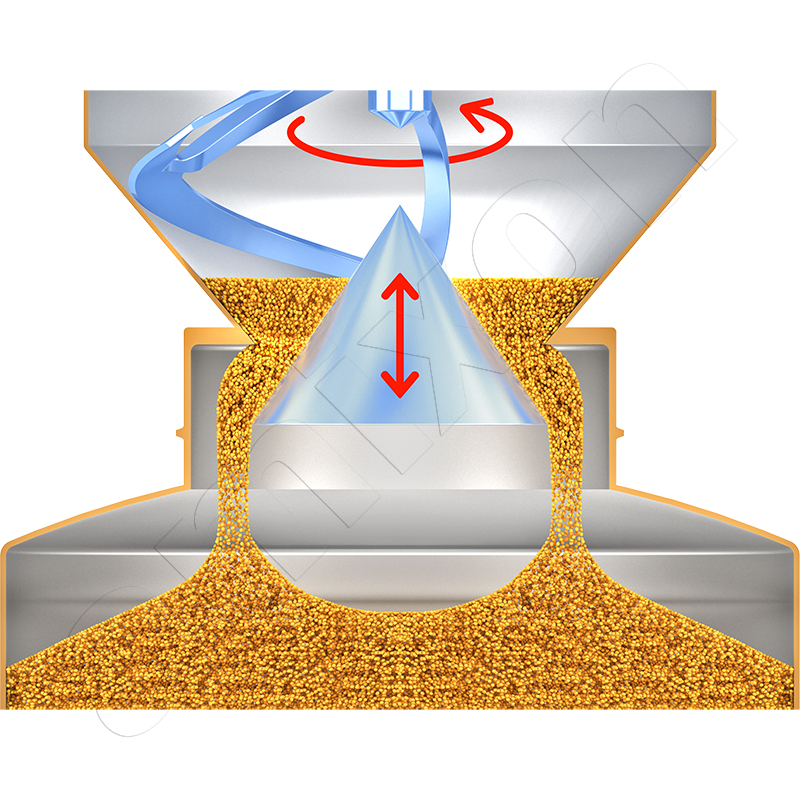

Die Forderung nach einer kontaminationsfreien Produktion kann nur erfüllt werden, wenn der Mischer schnell und genau mischt. Er muss sich aber auch schnell und vollständig entleeren. amixon® hat dafür einen Präzisionsmischer namens KoneSlid® entwickelt. Er mischt in Sekundenschnelle und entleert sich ebenso schnell vollständig. KoneSlid® Mischer arbeiten wirtschaftlich und verschleißarm.

Chargenreinheit ist eine äußerst wichtige Anforderung für Präzisionsmischungen in der Tierernährung. So können z.B. Mikrowirkstoffe, die für Kühe gut sind, für Geflügel schädlich sein. Daher ist der Nachweis einer ausreichenden Vermeidung von Kreuzkontaminationen unerlässlich. Die Prüfung erfolgt analog zur Prüfung der Mischungsqualität. Nach einer regulären Mischcharge wird eine weitere - ohne Wirkstoff - gemischt. Bei der Untersuchung dieser "0"-Charge darf kein Wirkstoff gefunden werden. Die Untersuchung kann spezifisch für den Mischer oder für die gesamte Anlage: Chargenwaage, Förderorgane, Auffangsilo, Zerkleinerer, ... durchgeführt werden.

Die Forderung nach einer kontaminationsfreien Produktion kann nur erfüllt werden, wenn der Mischer schnell und genau mischt. Er muss sich aber auch schnell und vollständig entleeren. amixon® hat dafür einen Präzisionsmischer namens KoneSlid® entwickelt. Er mischt in Sekundenschnelle und entleert sich ebenso schnell vollständig. KoneSlid® Mischer arbeiten wirtschaftlich und verschleißarm.

amixon® fertigt Präzisionsmischer, Reaktoren, Vakuum-Misch-Trockner und Fermenter

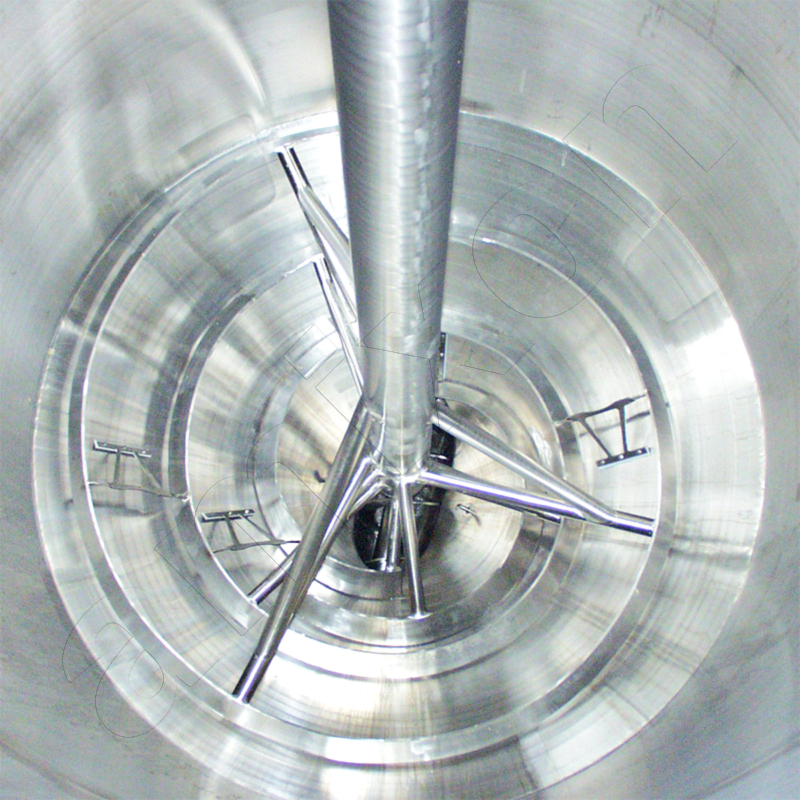

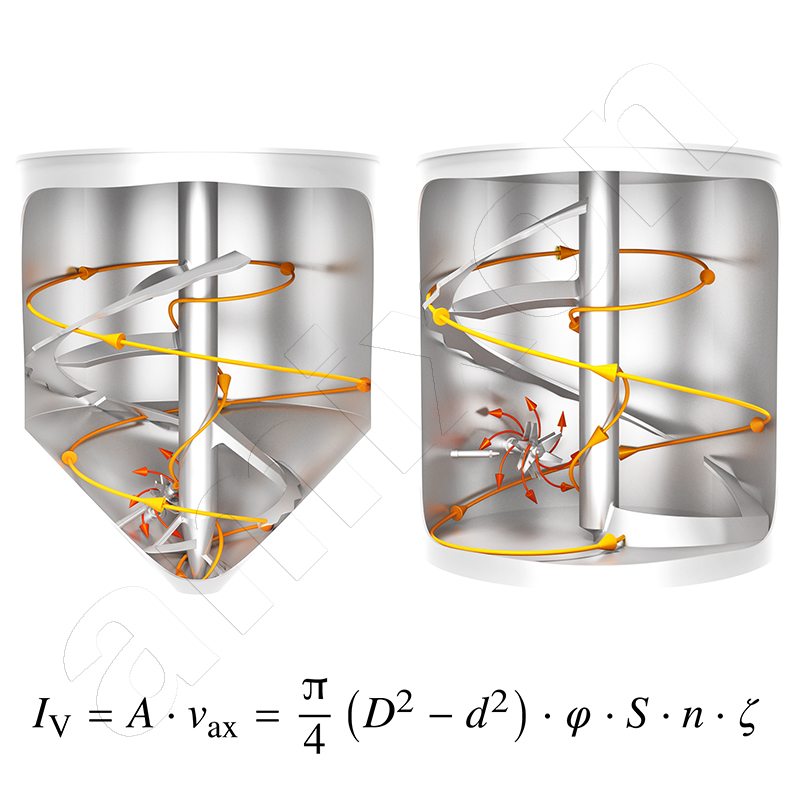

Innerhalb eines zylindrisch-konischen Mischbehälters rotiert ein schraubenförmiges Mischwerkzeug. Das SinConcave®-Mischwerkzeug ist oben zentral angetrieben und gelagert. Die Beschickung mit Mischgut erfolgt von oben, die Entleerung des amixon® Apparates erfolgt unterhalb des Mischraumes. Im Konus des Mischraumes öffnet ein totraumfreies Absperrorgan. Alle produktberührten Teile sind sorgfältig geschweißt und geschliffen, ebenso das Mischwerkzeug. Schaufelartig ausgebildete Arme tragen die Mischwendel (SinConcave®-Ausführung).

Optional ist das Mischwerkzeug komplett beheizbar, dann sind sowohl die Mischwelle, die Arme als auch die Mischwendel doppelwandig ausgeführt. Das Thermofluid temperiert das gesamte Mischwerkzeug. Als Wärmeträger können Dampf, Wasser oder Thermoöl verwendet werden.

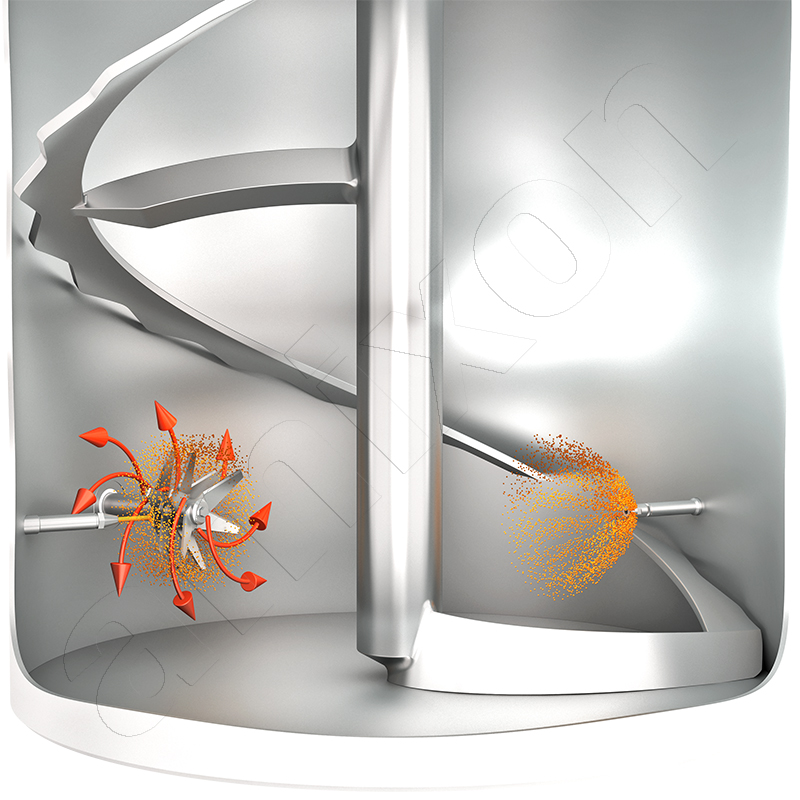

Das Mischwerkzeug erzeugt eine totraumfreie Totaldurchströmung. Manchmal ist es notwendig zu desagglomerieren oder flüssige Additive besonders effektiv im Pulver zu verteilen. Dann kommen Zerhackerwerkzeuge oder HighShear Blades zum Einsatz, die partiell eine hohe Leistungsdichte im Pulver freisetzen. Dabei spielt es keine Rolle, ob die Güter körnig, staubig, faserig, trocken, feucht, pastös, flüssig, gut oder schlecht fließend sind. Das Mischwerkzeug ist so ausgelegt, dass es nach etwa vier bis fünf Umdrehungen den gesamten Inhalt einmal umgewälzt hat. Dieses Strömungsprinzip wird auch als Kesselströmung bezeichnet. In der Regel liegt nach wenigen Umdrehungen überall im Mischraum eine homogene Gleichverteilung aller Komponenten vor und man spricht von einer idealen Mischgüte, die in der Praxis nicht mehr verbessert werden kann.

Die totraumfreie Austragsarmatur kann aber auch durch ein horizontales Förderorgan ersetzt werden. Horizontalförderer sind immer dann sinnvoll, wenn der Produktaustrag dosiert erfolgen soll.

amixon® Fermenter/ Reaktoren eingesetzt werden:

- wenn ein organisches Produkt mit Sattdampf sterilisiert werden soll

- bei der Herstellung von Penicillinen oder

- wenn eine enzymatische Fermentationen stattfinden soll

- wenn eine besonders schonende Vakuumtrocknungen stattfinden soll

- wenn poröse Schüttgüter (Pellet-Extrudate) mit höherviskosen Flüssigkeiten porentief imprägniert werden sollen. (Durch Vakuumanwendung werden die Poren gasfrei. Der anschließende Druckaufbau stabilisiert die Imprägnierung).

Innerhalb eines zylindrisch-konischen Mischbehälters rotiert ein schraubenförmiges Mischwerkzeug. Das SinConcave®-Mischwerkzeug ist oben zentral angetrieben und gelagert. Die Beschickung mit Mischgut erfolgt von oben, die Entleerung des amixon® Apparates erfolgt unterhalb des Mischraumes. Im Konus des Mischraumes öffnet ein totraumfreies Absperrorgan. Alle produktberührten Teile sind sorgfältig geschweißt und geschliffen, ebenso das Mischwerkzeug. Schaufelartig ausgebildete Arme tragen die Mischwendel (SinConcave®-Ausführung).

Optional ist das Mischwerkzeug komplett beheizbar, dann sind sowohl die Mischwelle, die Arme als auch die Mischwendel doppelwandig ausgeführt. Das Thermofluid temperiert das gesamte Mischwerkzeug. Als Wärmeträger können Dampf, Wasser oder Thermoöl verwendet werden.

Das Mischwerkzeug erzeugt eine totraumfreie Totaldurchströmung. Manchmal ist es notwendig zu desagglomerieren oder flüssige Additive besonders effektiv im Pulver zu verteilen. Dann kommen Zerhackerwerkzeuge oder HighShear Blades zum Einsatz, die partiell eine hohe Leistungsdichte im Pulver freisetzen. Dabei spielt es keine Rolle, ob die Güter körnig, staubig, faserig, trocken, feucht, pastös, flüssig, gut oder schlecht fließend sind. Das Mischwerkzeug ist so ausgelegt, dass es nach etwa vier bis fünf Umdrehungen den gesamten Inhalt einmal umgewälzt hat. Dieses Strömungsprinzip wird auch als Kesselströmung bezeichnet. In der Regel liegt nach wenigen Umdrehungen überall im Mischraum eine homogene Gleichverteilung aller Komponenten vor und man spricht von einer idealen Mischgüte, die in der Praxis nicht mehr verbessert werden kann.

Die totraumfreie Austragsarmatur kann aber auch durch ein horizontales Förderorgan ersetzt werden. Horizontalförderer sind immer dann sinnvoll, wenn der Produktaustrag dosiert erfolgen soll.

amixon® Fermenter/ Reaktoren eingesetzt werden:

- wenn ein organisches Produkt mit Sattdampf sterilisiert werden soll

- bei der Herstellung von Penicillinen oder

- wenn eine enzymatische Fermentationen stattfinden soll

- wenn eine besonders schonende Vakuumtrocknungen stattfinden soll

- wenn poröse Schüttgüter (Pellet-Extrudate) mit höherviskosen Flüssigkeiten porentief imprägniert werden sollen. (Durch Vakuumanwendung werden die Poren gasfrei. Der anschließende Druckaufbau stabilisiert die Imprägnierung).

Kraftfuttermischungen machen bis zu 14 % der Nutztierfütterung aus.

Die Zeiten, als Landwirte ihre Rinder und Schweine noch komplett aus eigener Produktion mit Gras, Heu, Getreide, Rüben und Silage versorgten, sind lange vorbei. Die von den landwirtschaftlichen Betrieben selbst hergestellten Futtermittel dienen heute nur noch als „Grundfutter“. Daneben steht unverzichtbar das sogenannte „Kraftfutter“. Mit diesem Begriff bezeichnet man alle Futtermittel mit erhöhter Nährstoffkonzentration und weiteren Zusatzstoffen. Dabei unterscheidet man wiederum zwischen Einzelfuttermitteln und Mischfuttermitteln. Einzelfuttermittel mit hoher Nährstoffkonzentration sind etwa Fette, Sojaschrot und Melasse-Schnitzel, ein Restprodukt aus der Zuckerrübenverarbeitung.

Als Mischfuttermittel wird bereits die Mischung zweier Einzelfuttermittel bezeichnet. Doch moderne Mischfuttermittel sind in Wahrheit hochkomplexe Compounds, die sich aus mehreren Einzelfuttermitteln und ausgewählten Zusatzstoffen zusammensetzen und so den spezifischen, aktuellen Nährstoffbedarf der unterschiedlichen Tiere individuell decken. Ein typisches Mischfutter besteht heute im Durchschnitt aus acht bis zwölf Einzelfuttermitteln und bis zu 15 Zusatzstoffen. Die mengenmäßig wichtigsten Einzelfuttermittel sind die verschiedenen Getreidearten wie Weizen, Gerste und Mais, gefolgt von Raps- und Sojaschroten. Futterzusatzstoffe sind Mineralstoffe, Vitamine, Aminosäuren, Spurenelemente und Enzyme.

Futtermischungen haben in Deutschland nach aktuellen Zahlen des Deutschen Bauernverbands einen Anteil von rund 14 Prozent an der Nutztierfütterung. 54 Prozent sind Grundfuttermittel und 32 Prozent Einzelfuttermittel. Im Jahr 2020 produzierte die Futtermittelindustrie nach Angaben des Deutschen Verbands Tiernahrung 24,1 Millionen Tonnen Mischfutter, 9,8 Millionen Tonnen für Schweine, 6,9 Millionen Tonnen für Rinder und 6,4 Millionen Tonnen für Geflügel.

Die deutsche Futtermittelindustrie ist mittelständisch geprägt. Ende 2020 gab es 287 Mischfutterhersteller, die einen Umsatz von 6,8 Milliarden Euro erwirtschafteten. Dabei gibt es einen Schwerpunkt im Norden Deutschlands. Im Süden ist die Mischfutternachfrage geringer, da die Tierbestände geringer sind.

Die Zeiten, als Landwirte ihre Rinder und Schweine noch komplett aus eigener Produktion mit Gras, Heu, Getreide, Rüben und Silage versorgten, sind lange vorbei. Die von den landwirtschaftlichen Betrieben selbst hergestellten Futtermittel dienen heute nur noch als „Grundfutter“. Daneben steht unverzichtbar das sogenannte „Kraftfutter“. Mit diesem Begriff bezeichnet man alle Futtermittel mit erhöhter Nährstoffkonzentration und weiteren Zusatzstoffen. Dabei unterscheidet man wiederum zwischen Einzelfuttermitteln und Mischfuttermitteln. Einzelfuttermittel mit hoher Nährstoffkonzentration sind etwa Fette, Sojaschrot und Melasse-Schnitzel, ein Restprodukt aus der Zuckerrübenverarbeitung.

Als Mischfuttermittel wird bereits die Mischung zweier Einzelfuttermittel bezeichnet. Doch moderne Mischfuttermittel sind in Wahrheit hochkomplexe Compounds, die sich aus mehreren Einzelfuttermitteln und ausgewählten Zusatzstoffen zusammensetzen und so den spezifischen, aktuellen Nährstoffbedarf der unterschiedlichen Tiere individuell decken. Ein typisches Mischfutter besteht heute im Durchschnitt aus acht bis zwölf Einzelfuttermitteln und bis zu 15 Zusatzstoffen. Die mengenmäßig wichtigsten Einzelfuttermittel sind die verschiedenen Getreidearten wie Weizen, Gerste und Mais, gefolgt von Raps- und Sojaschroten. Futterzusatzstoffe sind Mineralstoffe, Vitamine, Aminosäuren, Spurenelemente und Enzyme.

Futtermischungen haben in Deutschland nach aktuellen Zahlen des Deutschen Bauernverbands einen Anteil von rund 14 Prozent an der Nutztierfütterung. 54 Prozent sind Grundfuttermittel und 32 Prozent Einzelfuttermittel. Im Jahr 2020 produzierte die Futtermittelindustrie nach Angaben des Deutschen Verbands Tiernahrung 24,1 Millionen Tonnen Mischfutter, 9,8 Millionen Tonnen für Schweine, 6,9 Millionen Tonnen für Rinder und 6,4 Millionen Tonnen für Geflügel.

Die deutsche Futtermittelindustrie ist mittelständisch geprägt. Ende 2020 gab es 287 Mischfutterhersteller, die einen Umsatz von 6,8 Milliarden Euro erwirtschafteten. Dabei gibt es einen Schwerpunkt im Norden Deutschlands. Im Süden ist die Mischfutternachfrage geringer, da die Tierbestände geringer sind.

Trend zur individuellen Futtermischung

Auch wenn die Branche mittelständisch geprägt ist, werden Mischfutterrezepturen mit wissenschaftlichem Engagement weiterentwickelt. Dabei wird nicht nur nach Tiergattungen differenziert, sondern auch nach Zweckbestimmung, Entwicklungsstand und Leistungsvermögen der Tiere. Unterschiede beim Nährstoffbedarf, der Verdauungssysteme und Stoffwechselmechanismen gilt es ebenso zu berücksichtigen. Gut schmecken muss es den Tieren schließlich auch und es muss vom Silo-Lkw ins Tagessilo und von dort entmischungsfrei zu jedem einzelnen Tier gelangen. So werden von einem einzelnen Hersteller nicht selten mehrere hundert verschiedene Rezepturen und Formulierungen von Mischfuttern angeboten.

Bei der Rinderhaltung gibt es spezifisch zugeschnittene Mischungen für Kälber, Jungrinder, Milchkühe, Mastbullen und Trockensteher (Kühe in der Phase zwischen zwei Kalbungen). In der Bullenmast beispielsweise lauten die Anforderungen: Hohe tägliche Zunahmen, viel Muskelfleisch, wenig Fettansatz, ein gesunder Rindermagen und wenig krankheitsbedingte Ausfälle. Das Grundfutter weist aber meist zu wenig Proteine für den raschen Muskelaufbau auf. Auch Mineralstoffe, Vitamine und Spurenelemente sind im Grundfutter nur mangelhaft enthalten. Ein konzipiertes Mischfutter für die Bullenmast gleicht diese Mängel aus.

Moderne Landwirte lassen zunächst ihr selbst produziertes Grundfutter analysieren. Dabei wird genau ermittelt, wie hoch der Gehalt von Nährstoffen (Kohlenhydrate, Fette und Proteine), Mineralstoffen (Calcium, Natrium, Magnesium etc.) und Spurenelementen (Zink, Kupfer, Jod etc.) ist. Das Mischfutter wird dann in seiner Zusammensetzung betriebsspezifisch exakt auf das Grundfutter abgestimmt.

Zwar ist die Grundfutteranalyse zunächst mit Kosten verbunden, diese relativieren sich aber zumeist schnell, da die betriebsindividuelle Fütterung den Viehbetrieb wirtschaftlicher macht. Denn alle unnötig im Mischfutter enthaltenen Mineralstoffe und Spurenelemente sind Kostentreiber.

Auch wenn die Branche mittelständisch geprägt ist, werden Mischfutterrezepturen mit wissenschaftlichem Engagement weiterentwickelt. Dabei wird nicht nur nach Tiergattungen differenziert, sondern auch nach Zweckbestimmung, Entwicklungsstand und Leistungsvermögen der Tiere. Unterschiede beim Nährstoffbedarf, der Verdauungssysteme und Stoffwechselmechanismen gilt es ebenso zu berücksichtigen. Gut schmecken muss es den Tieren schließlich auch und es muss vom Silo-Lkw ins Tagessilo und von dort entmischungsfrei zu jedem einzelnen Tier gelangen. So werden von einem einzelnen Hersteller nicht selten mehrere hundert verschiedene Rezepturen und Formulierungen von Mischfuttern angeboten.

Bei der Rinderhaltung gibt es spezifisch zugeschnittene Mischungen für Kälber, Jungrinder, Milchkühe, Mastbullen und Trockensteher (Kühe in der Phase zwischen zwei Kalbungen). In der Bullenmast beispielsweise lauten die Anforderungen: Hohe tägliche Zunahmen, viel Muskelfleisch, wenig Fettansatz, ein gesunder Rindermagen und wenig krankheitsbedingte Ausfälle. Das Grundfutter weist aber meist zu wenig Proteine für den raschen Muskelaufbau auf. Auch Mineralstoffe, Vitamine und Spurenelemente sind im Grundfutter nur mangelhaft enthalten. Ein konzipiertes Mischfutter für die Bullenmast gleicht diese Mängel aus.

Moderne Landwirte lassen zunächst ihr selbst produziertes Grundfutter analysieren. Dabei wird genau ermittelt, wie hoch der Gehalt von Nährstoffen (Kohlenhydrate, Fette und Proteine), Mineralstoffen (Calcium, Natrium, Magnesium etc.) und Spurenelementen (Zink, Kupfer, Jod etc.) ist. Das Mischfutter wird dann in seiner Zusammensetzung betriebsspezifisch exakt auf das Grundfutter abgestimmt.

Zwar ist die Grundfutteranalyse zunächst mit Kosten verbunden, diese relativieren sich aber zumeist schnell, da die betriebsindividuelle Fütterung den Viehbetrieb wirtschaftlicher macht. Denn alle unnötig im Mischfutter enthaltenen Mineralstoffe und Spurenelemente sind Kostentreiber.

Exakt abgestimmtes Futter für das Tierwohl und den Umweltschutz

Eine flexible, angepasste Futtermittelherstellung ermöglicht auch die Anpassung an extreme Wetterbedingungen. So können Milchkühe beispielsweise sommertags unter Hitzestress leiden. Bereits ab einer Außentemperatur von 24 °C schwindet das Wohlbefinden der Tiere, sie fressen weniger und geben schließlich weniger Milch. Bei einer sommerlichen Hitzewelle ist die Beimischung von Natriumcarbonat zum Futter für Kühe hilfreich.

Selbst zum Umweltschutz kann eine fein justierte Futtermischung beitragen. Für hohe Erträge ist das regelmäßige Düngen landwirtschaftlicher Nutzflächen zwingend. Gülle ist, wenn sie richtig und maßvoll ausgebracht wird, grundsätzlich ein guter Dünger. Aber viel hilft nicht immer viel. Zuweilen kontaminieren dessen Phosphat- und Stickstoffeinträge unser Trinkwasser. Milchkühe benötigen eine ausreichende Versorgung mit Phosphor. Phosphormangel führt zu verringerter Futteraufnahme, Milchleistung und Fruchtbarkeit. Bei einer Überversorgung mit Phosphor reagiert die Milchkuh mit erhöhten Phosphatausscheidungen. Clever austarierte Komponentenzusammensetzungen bestimmen also auch die Qualität der Gülle als Dünger und helfen, sowohl das Ackerland als auch das Grundwasser zu schützen. Beispielsweise bietet der Futtermittelhersteller Agravis unter der Bezeichnung „Phokus“ ein Rationsberechnungstool an, das eine gezielte Absenkung des Phosphorgehalts in der Fütterung möglich macht.

Lesen Sie hier einige Statements verschiedener mittelständischer Inhaber von Futtermittelbetrieben.

Eine flexible, angepasste Futtermittelherstellung ermöglicht auch die Anpassung an extreme Wetterbedingungen. So können Milchkühe beispielsweise sommertags unter Hitzestress leiden. Bereits ab einer Außentemperatur von 24 °C schwindet das Wohlbefinden der Tiere, sie fressen weniger und geben schließlich weniger Milch. Bei einer sommerlichen Hitzewelle ist die Beimischung von Natriumcarbonat zum Futter für Kühe hilfreich.

Selbst zum Umweltschutz kann eine fein justierte Futtermischung beitragen. Für hohe Erträge ist das regelmäßige Düngen landwirtschaftlicher Nutzflächen zwingend. Gülle ist, wenn sie richtig und maßvoll ausgebracht wird, grundsätzlich ein guter Dünger. Aber viel hilft nicht immer viel. Zuweilen kontaminieren dessen Phosphat- und Stickstoffeinträge unser Trinkwasser. Milchkühe benötigen eine ausreichende Versorgung mit Phosphor. Phosphormangel führt zu verringerter Futteraufnahme, Milchleistung und Fruchtbarkeit. Bei einer Überversorgung mit Phosphor reagiert die Milchkuh mit erhöhten Phosphatausscheidungen. Clever austarierte Komponentenzusammensetzungen bestimmen also auch die Qualität der Gülle als Dünger und helfen, sowohl das Ackerland als auch das Grundwasser zu schützen. Beispielsweise bietet der Futtermittelhersteller Agravis unter der Bezeichnung „Phokus“ ein Rationsberechnungstool an, das eine gezielte Absenkung des Phosphorgehalts in der Fütterung möglich macht.

Lesen Sie hier einige Statements verschiedener mittelständischer Inhaber von Futtermittelbetrieben.

Rezeptur- und Prozessentwicklung

Beim Mischen der Futtermittel ist die Gleichverteilung der Einzelkomponenten entscheidend. Denn das einzelne Tier bekommt nur einen minimalen Bruchteil einer Charge. Und dieser Bruchteil sollte im Idealfall für jedes Tier eines Betriebs die exakt gleiche Zusammensetzung aufweisen. Das gilt ebenso für jede einzelne Fütterungsration, auch wenn manche Spurenelemente nur in äußerst geringer Menge eingemischt wurden. Futtermittelmischer sollen geeignet sein, sehr kleine Masseanteile in gemahlene Getreide gleichmäßig zu verteilen. In der Branche wird die Anforderung der Mengenzusammensetzung mit 1 zu 10.000 bis 1 zu 100.000 formuliert. Hierbei handelt es sich um eine Anforderung, keinesfalls um ein Mischgütemaß.

Futtermittel sind Massenprodukte, und Futtermittelhersteller produzieren sie mit sehr geringen Gewinnmargen. Insofern lautet eine weitergehende Anforderung, dass die Verweildauer der Mischgüter im Mischer – ja selbst im Werk – so kurz wie möglich sein soll. Es ist keine Seltenheit, wenn die Dauer eines Misch-Chargenspiels nur vier bis sechs Minuten dauert. In der Zeit findet die Beschickung des Mischers statt – mit allen an der Rezeptur beteiligten Komponenten – die Vermischung, die Entleerung und der Verschluss der Entleer-Vorrichtung. Ein solch kurzer Mischzyklus bei einem 12 m³ Mischer bedingt spezifische Mischmaschinen-Merkmale.

Das Zusammenspiel zwischen Rezepturentwicklung, Komponentenbereitstellung, Komponenteneinwaage, Homogenisierung des Mischers und die Aufnahmekapazität der nachfolgenden Aggregate bedingt auf der Betreiberseite sehr viel Know-how. Letztendlich muss auch die Energiebilanz stimmen. Jedes Aggregat für die innerbetriebliche Schüttgutlogistik und Produktaufbereitung ist mit elektrischer Energie zu versorgen, es unterliegt dem Verschleiß und verteuert das Mischfutter.

Beim Mischen der Futtermittel ist die Gleichverteilung der Einzelkomponenten entscheidend. Denn das einzelne Tier bekommt nur einen minimalen Bruchteil einer Charge. Und dieser Bruchteil sollte im Idealfall für jedes Tier eines Betriebs die exakt gleiche Zusammensetzung aufweisen. Das gilt ebenso für jede einzelne Fütterungsration, auch wenn manche Spurenelemente nur in äußerst geringer Menge eingemischt wurden. Futtermittelmischer sollen geeignet sein, sehr kleine Masseanteile in gemahlene Getreide gleichmäßig zu verteilen. In der Branche wird die Anforderung der Mengenzusammensetzung mit 1 zu 10.000 bis 1 zu 100.000 formuliert. Hierbei handelt es sich um eine Anforderung, keinesfalls um ein Mischgütemaß.

Futtermittel sind Massenprodukte, und Futtermittelhersteller produzieren sie mit sehr geringen Gewinnmargen. Insofern lautet eine weitergehende Anforderung, dass die Verweildauer der Mischgüter im Mischer – ja selbst im Werk – so kurz wie möglich sein soll. Es ist keine Seltenheit, wenn die Dauer eines Misch-Chargenspiels nur vier bis sechs Minuten dauert. In der Zeit findet die Beschickung des Mischers statt – mit allen an der Rezeptur beteiligten Komponenten – die Vermischung, die Entleerung und der Verschluss der Entleer-Vorrichtung. Ein solch kurzer Mischzyklus bei einem 12 m³ Mischer bedingt spezifische Mischmaschinen-Merkmale.

Das Zusammenspiel zwischen Rezepturentwicklung, Komponentenbereitstellung, Komponenteneinwaage, Homogenisierung des Mischers und die Aufnahmekapazität der nachfolgenden Aggregate bedingt auf der Betreiberseite sehr viel Know-how. Letztendlich muss auch die Energiebilanz stimmen. Jedes Aggregat für die innerbetriebliche Schüttgutlogistik und Produktaufbereitung ist mit elektrischer Energie zu versorgen, es unterliegt dem Verschleiß und verteuert das Mischfutter.

Die Auswahl eines geeigneten Mischers

Die Homogenität einer Mischung wird häufig durch den Variationskoeffizienten (CV, Coefficient of Variation) beschrieben:

CV = (σ / μ) × 100 %.

- σ = Standardabweichung der Konzentration einer Komponente

- μ = Mittelwert der Konzentration einer Komponentenfraktion

In der Praxis kann eine ideale Mischgüte wie folgt definiert werden: Es wird ein Präzisionsmischer verwendet, der best möglich geeignet ist. Dieser Mischer erreicht einen möglichst geringen Variationskoeffizienten CV.

Die mit diesem Präzisionsmischer erreichte Homogenität kann in der Praxis nicht mehr verbessert werden. Für viele Pulvermischungen kann ein Zielwert CV < 5 % erreicht werden.

Die erreichbare Mischgüte ist umso schlechter, je heterogener die Pulverzusammensetzung ist. Die zu analysierende Mischgutprobe sollte ein Bruchteil der vom Endanwender verwendeten Portion sein.

Präzisionsmischer – ob mit horizontal oder vertikal drehenden Mischwerkzeugen – erfüllen die Mischgütekriterien für Futtermittelmischungen ohne Beanstandung. Größere Unterschiede gibt es indes bei:

- der Mischzeit

- der Flexibilität des Füllgrades

- beim Restentleergrad

- der Reinigbarkeit/Zugänglichkeit

- bei der Entleer-Geschwindigkeit und auch

- beim Leistungsbedarf des Antriebs

Um ein geeignetes Mischsystem auszuwählen, sind die Raumbedarfe der Mischer mit den Platzverhältnissen vor Ort in Einklang zur bringen. amixon® kann seine Mischer individuell anpassen. Von niedrig bauend als Flachversion bis schlank bauend, wenn die verfügbare Aufstellfläche klein ist. Darüber hinaus kann amixon® auch in 100-Liter-Schritten jede gewünschte Baugröße fertigen. Ansonsten zählen die zuvor benannten Kriterien „Anforderung an den Mischer“. Übliche Chargenvolumina in der Futtermittelindustrie reichen von zwei bis sechs Tonnen (ca. 4 bis 12 m³) und bei Mineralstoffmischungen ein bis drei Tonnen (ca. 1 bis 3 m³).

Faktoren für eine funktionierende Pulverbefeuchtung im Mischprozess

Die Homogenität einer Mischung wird häufig durch den Variationskoeffizienten (CV, Coefficient of Variation) beschrieben:

CV = (σ / μ) × 100 %.

- σ = Standardabweichung der Konzentration einer Komponente

- μ = Mittelwert der Konzentration einer Komponentenfraktion

In der Praxis kann eine ideale Mischgüte wie folgt definiert werden: Es wird ein Präzisionsmischer verwendet, der best möglich geeignet ist. Dieser Mischer erreicht einen möglichst geringen Variationskoeffizienten CV.

Die mit diesem Präzisionsmischer erreichte Homogenität kann in der Praxis nicht mehr verbessert werden. Für viele Pulvermischungen kann ein Zielwert CV < 5 % erreicht werden.

Die erreichbare Mischgüte ist umso schlechter, je heterogener die Pulverzusammensetzung ist. Die zu analysierende Mischgutprobe sollte ein Bruchteil der vom Endanwender verwendeten Portion sein.

Präzisionsmischer – ob mit horizontal oder vertikal drehenden Mischwerkzeugen – erfüllen die Mischgütekriterien für Futtermittelmischungen ohne Beanstandung. Größere Unterschiede gibt es indes bei:

- der Mischzeit

- der Flexibilität des Füllgrades

- beim Restentleergrad

- der Reinigbarkeit/Zugänglichkeit

- bei der Entleer-Geschwindigkeit und auch

- beim Leistungsbedarf des Antriebs

Um ein geeignetes Mischsystem auszuwählen, sind die Raumbedarfe der Mischer mit den Platzverhältnissen vor Ort in Einklang zur bringen. amixon® kann seine Mischer individuell anpassen. Von niedrig bauend als Flachversion bis schlank bauend, wenn die verfügbare Aufstellfläche klein ist. Darüber hinaus kann amixon® auch in 100-Liter-Schritten jede gewünschte Baugröße fertigen. Ansonsten zählen die zuvor benannten Kriterien „Anforderung an den Mischer“. Übliche Chargenvolumina in der Futtermittelindustrie reichen von zwei bis sechs Tonnen (ca. 4 bis 12 m³) und bei Mineralstoffmischungen ein bis drei Tonnen (ca. 1 bis 3 m³).

Faktoren für eine funktionierende Pulverbefeuchtung im Mischprozess

Flüssigkeiten gezielt dosieren und homogen verteilen

Futtermittelmischungen beinhalten auch verschiedene Flüssigstoffbeigaben wie Fett, Wasser, Aminosäuren, Melasse oder Vitamine – gerade so viel, wie die Nutztiere benötigen. Darüber hinaus sollen die Staubanteile gebunden und der Geschmack verbessert werden.

In der Regel werden pulvrige Futtermittel nur mit geringen Flüssigstoffmengen angereichert. Sind Flüssigkeitsbeimengungen notwendig, ist es ein wichtiges Auswahlkriterium, dass der Mischer möglichst alle Partikel gleichmäßig benetzt.

Interessant ist in dem Zusammenhang, dass sich die Porosität des Haufwerkes bei geringer Flüssigstoffbeimischung leicht vergrößert, die Schüttung wird lockerer und rieselfähiger, das Volumen des Mischguts vergrößert sich etwas, der Staubanteil nimmt ab und die Rieselfähigkeit verbessert sich geringfügig. Aber es ist nicht trivial, ein Haufwerk mit breiter Partikelgrößenverteilung schnell und gleichmäßig zu benetzen.

Futtermittelmischungen beinhalten auch verschiedene Flüssigstoffbeigaben wie Fett, Wasser, Aminosäuren, Melasse oder Vitamine – gerade so viel, wie die Nutztiere benötigen. Darüber hinaus sollen die Staubanteile gebunden und der Geschmack verbessert werden.

In der Regel werden pulvrige Futtermittel nur mit geringen Flüssigstoffmengen angereichert. Sind Flüssigkeitsbeimengungen notwendig, ist es ein wichtiges Auswahlkriterium, dass der Mischer möglichst alle Partikel gleichmäßig benetzt.

Interessant ist in dem Zusammenhang, dass sich die Porosität des Haufwerkes bei geringer Flüssigstoffbeimischung leicht vergrößert, die Schüttung wird lockerer und rieselfähiger, das Volumen des Mischguts vergrößert sich etwas, der Staubanteil nimmt ab und die Rieselfähigkeit verbessert sich geringfügig. Aber es ist nicht trivial, ein Haufwerk mit breiter Partikelgrößenverteilung schnell und gleichmäßig zu benetzen.

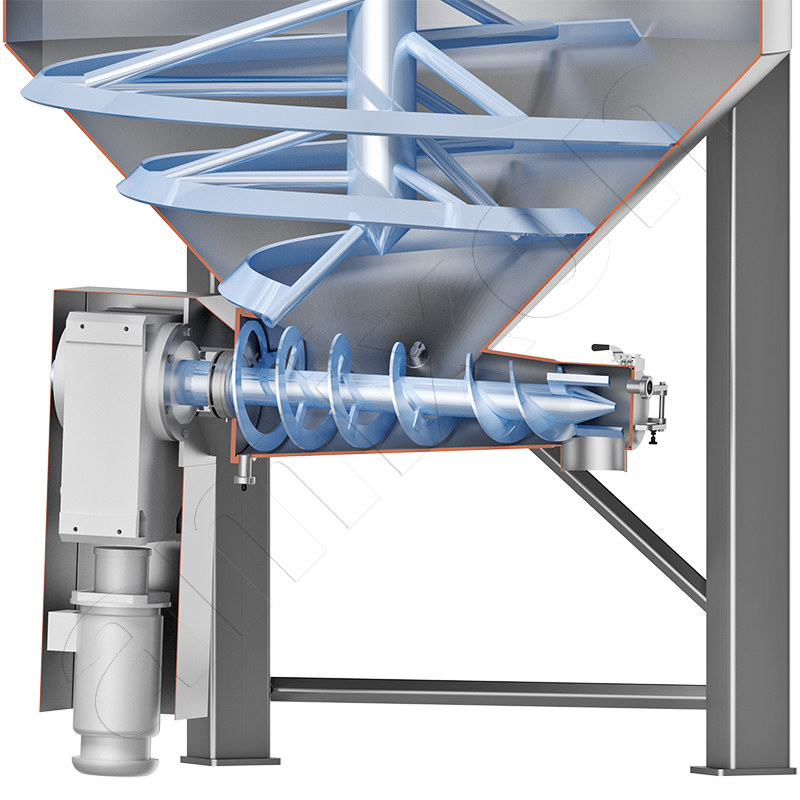

Eine Nachbehandlung unterhalb des Mischers kann den Prozess verkürzen

Werden die Zykluszeiten sehr kurz gewählt, müssen sämtliche Flüssigstoffzugaben entsprechend schnell in den Mischer gepumpt werden. Nach kurzer Mischzeit liegt im amixon® Doppelwellenmischer ein homogenes Produkt vor. Aber es können noch vereinzelt Agglomerate (Durchmesser 2 bis 5 mm) vorhanden sein. Diese Feucht-Agglomerate sind zwar homogen im gesamten Mischraum gleichverteilt, aber noch nicht vollständig im Mischfutter dispergiert. Um sie mit den hochtourig drehen Schneidrotoren restlos zu verteilen, müsste der Mischprozess verlängert werden, obwohl die Mischgüte erreicht ist. Eine Nachbehandlungsmethode hat sich in diesem Fall als energiesparender etabliert.

Um Agglomerate vollständig zu zerkleinern, macht es Sinn, unterhalb des Mischers einen sogenannten Finisher zu installieren. Das Mischgut passiert den Finisher kontinuierlich mit hoher Durchflussgeschwindigkeit. Der spezifische Energieeintrag ist minimal. Auch in kleinsten Volumenteilchen können dann alle Flüssigstoffanteile in der richtigen Zusammensetzung nachgewiesen werden.

Werden die Zykluszeiten sehr kurz gewählt, müssen sämtliche Flüssigstoffzugaben entsprechend schnell in den Mischer gepumpt werden. Nach kurzer Mischzeit liegt im amixon® Doppelwellenmischer ein homogenes Produkt vor. Aber es können noch vereinzelt Agglomerate (Durchmesser 2 bis 5 mm) vorhanden sein. Diese Feucht-Agglomerate sind zwar homogen im gesamten Mischraum gleichverteilt, aber noch nicht vollständig im Mischfutter dispergiert. Um sie mit den hochtourig drehen Schneidrotoren restlos zu verteilen, müsste der Mischprozess verlängert werden, obwohl die Mischgüte erreicht ist. Eine Nachbehandlungsmethode hat sich in diesem Fall als energiesparender etabliert.

Um Agglomerate vollständig zu zerkleinern, macht es Sinn, unterhalb des Mischers einen sogenannten Finisher zu installieren. Das Mischgut passiert den Finisher kontinuierlich mit hoher Durchflussgeschwindigkeit. Der spezifische Energieeintrag ist minimal. Auch in kleinsten Volumenteilchen können dann alle Flüssigstoffanteile in der richtigen Zusammensetzung nachgewiesen werden.

amixon® steht für Präzisionsmischer mit vertikal gelagerten Mischwerkwellen

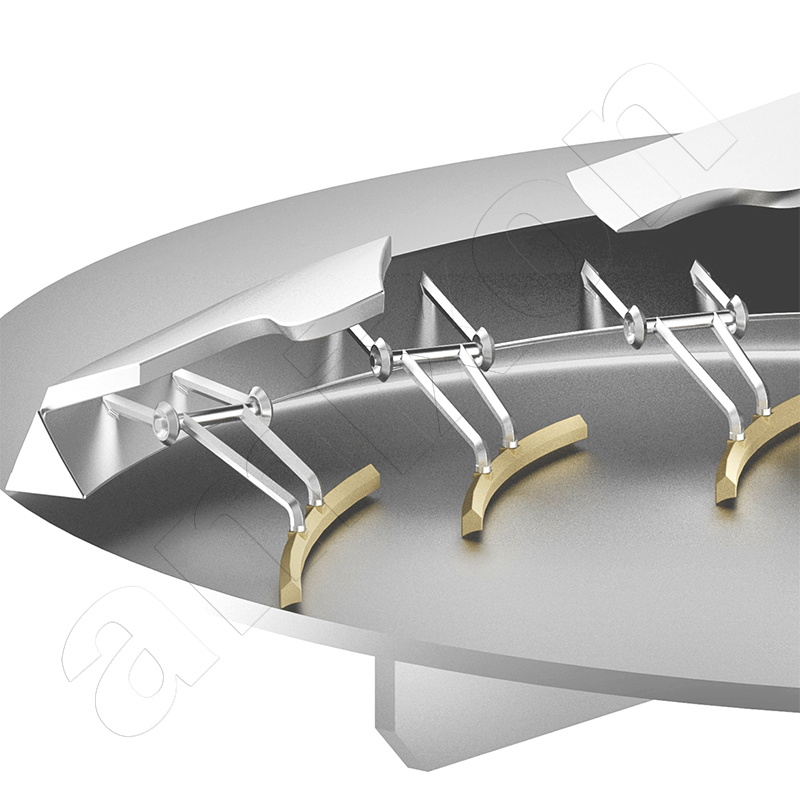

Innerhalb eines zylindrischen Mischgefäßes rotiert ein wendelartiges Mischwerkzeug, welches zentral ausschließlich oben angetrieben und gelagert ist. Die Beschickung der Mischgüter erfolgt von oben, die Entleerung des Mischers geschieht unterhalb, indem sich eine komplanar mit der Ebene des Mischraumbodens verschließende Klappe öffnet. Dabei handelt es sich um eine totraumfrei arbeitende Verschlussklappe, die innerhalb eines Stutzens elektropneumatisch geöffnet und geschlossen wird. Sämtliche produktberührten Bauteile sind sorgfältig verschweißt und verschliffen, ebenso wie das Mischwerkzeug. Schaufelartig gestaltete Arme tragen die Mischwerkwendel, die hier in der „Konkav-Ausprägung“ gefertigt worden ist.

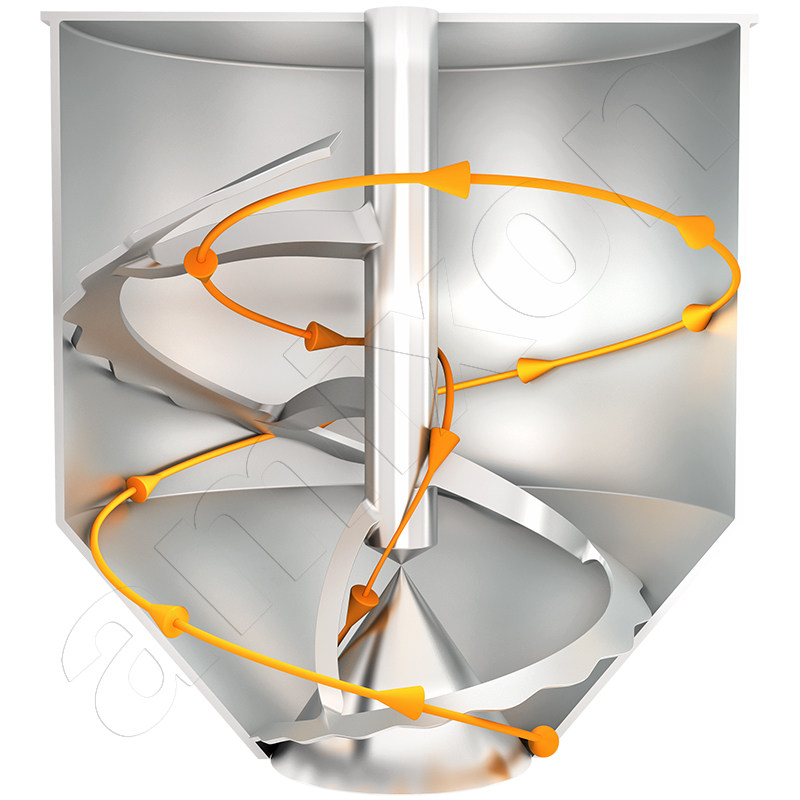

Wahlweise ist das Mischwerkzeug vollständig beheizbar, dann sind sowohl die Mischwerkwelle, die Arme als auch die Mischwerkwendel doppelmantelig ausgeführt. Das Thermalfluid temperiert das gesamte Mischwerkzeug. Als Thermalfluide können Dampf, Wasser oder Thermalöl genutzt werden. Das Mischwerkzeug erzeugt eine raumbeherrschende Total-Verströmung ohne Toträume. Zuweilen ist es nötig, zu desagglomerieren oder Flüssigstoffzugaben besonders wirksam im Pulver zu verteilen. Dann kommen die Zerhacker-Werkzeuge oder HighShear Blades zum Einsatz, die partiell eine hohe Leistungsdichte im Pulver freisetzen.Unerheblich ist dabei, ob die Güter granular, staubig, faserig, trocken, feucht, pastös, flüssig, gut oder schlecht fließend sind. Das Mischwerkzeug ist so beschaffen, dass es nach ca. vier bis fünf Umdrehungen den gesamten Inhalt einmal umgeschichtet hat. Dieses Strömungsprinzip wird auch Kesselströmung genannt. Regelmäßig liegt nach wenigen Umdrehungen überall im Mischraum eine homogene Gleichverteilung aller Komponenten vor und man spricht von einer idealen Mischgüte, die in der Praxis nicht mehr verbesserbar ist.

Innerhalb eines zylindrischen Mischgefäßes rotiert ein wendelartiges Mischwerkzeug, welches zentral ausschließlich oben angetrieben und gelagert ist. Die Beschickung der Mischgüter erfolgt von oben, die Entleerung des Mischers geschieht unterhalb, indem sich eine komplanar mit der Ebene des Mischraumbodens verschließende Klappe öffnet. Dabei handelt es sich um eine totraumfrei arbeitende Verschlussklappe, die innerhalb eines Stutzens elektropneumatisch geöffnet und geschlossen wird. Sämtliche produktberührten Bauteile sind sorgfältig verschweißt und verschliffen, ebenso wie das Mischwerkzeug. Schaufelartig gestaltete Arme tragen die Mischwerkwendel, die hier in der „Konkav-Ausprägung“ gefertigt worden ist.

Wahlweise ist das Mischwerkzeug vollständig beheizbar, dann sind sowohl die Mischwerkwelle, die Arme als auch die Mischwerkwendel doppelmantelig ausgeführt. Das Thermalfluid temperiert das gesamte Mischwerkzeug. Als Thermalfluide können Dampf, Wasser oder Thermalöl genutzt werden. Das Mischwerkzeug erzeugt eine raumbeherrschende Total-Verströmung ohne Toträume. Zuweilen ist es nötig, zu desagglomerieren oder Flüssigstoffzugaben besonders wirksam im Pulver zu verteilen. Dann kommen die Zerhacker-Werkzeuge oder HighShear Blades zum Einsatz, die partiell eine hohe Leistungsdichte im Pulver freisetzen.Unerheblich ist dabei, ob die Güter granular, staubig, faserig, trocken, feucht, pastös, flüssig, gut oder schlecht fließend sind. Das Mischwerkzeug ist so beschaffen, dass es nach ca. vier bis fünf Umdrehungen den gesamten Inhalt einmal umgeschichtet hat. Dieses Strömungsprinzip wird auch Kesselströmung genannt. Regelmäßig liegt nach wenigen Umdrehungen überall im Mischraum eine homogene Gleichverteilung aller Komponenten vor und man spricht von einer idealen Mischgüte, die in der Praxis nicht mehr verbesserbar ist.

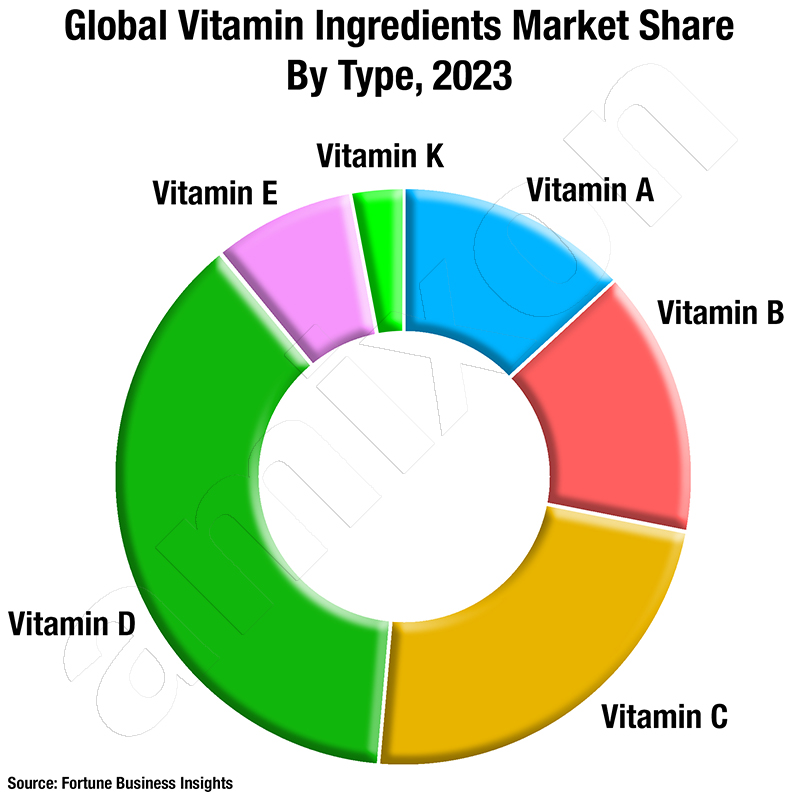

Mineralstoffmischungen mit Spurenelementen und Vitaminen

Eine Sonderform der Futterergänzung sind die sogenannten Mineralstoffaufbereitungen. Sie werden in kleinen Anteilen dem Mischfutter der Nutztiere beigemischt. Die Rezepturen sind speziell auf die Bedürfnisse von Rindern, Schweinen, Pferden und Geflügel abgestimmt. Dabei handelt es sich um Kalk und Wirkstoff-Mischungen, die wahlweise Eisen, Vitamin C, Kalzium, Zink, Jod, Kupfer, Selen, Chrom, Fluor, Kalium, Natrium, Magnesium oder Phosphor enthalten. Da sie als minore Wirkstoffkomponenten im Mischfutter fungieren, müssen sie besonders homogen und gut verteilbar sein. Um sie staubarm zu machen, werden sie zum Teil verkapselt oder agglomeriert. Auch für diese Produkte ist das Bestreben, eine klumpen- und staubfreie Ware mit höchster Mischgüte zu erzielen.

Unabhängig davon, mit welchem amixon® Mischer gearbeitet wird – mit einem Einwellenmischer oder Doppelwellenmischer – werden in jedem Fall immer ideale Mischgüten erreicht. Die beiden Mischer-Bauarten unterscheiden sich lediglich in der benötigten Mischzeit und dem damit einhergehenden Energieeintrag.

Soll der Energieeintrag minimiert werden, gibt es (bis auf den KoneSlid® Mischer) keine Alternative zum Doppelwellenmischer. Dieser:

- erzielt ein ideale Mischgüte in sehr kurzer Zeit

- verströmt die Güter besonders schonend bei minimaler Energieeintragung

- weist eine niedrige und besonders kompakte Bauform auf

- beherrscht differierende Füllgrade

- weist eine besonders gute Zugänglichkeit auf und ist ideal hygienisch gefertigt

- ist geeignet für alle Arten trockener, feuchter und suspendierter Güter

- bewerkstelligt eine besonders gute Restentleerung

- verfügt wahlweise über mehrere Ausflussstutzen

- hat wie alle amixon® Mischer eine Mischwerkwelle, die nur oben gelagert und angetrieben wird.

Eine Sonderform der Futterergänzung sind die sogenannten Mineralstoffaufbereitungen. Sie werden in kleinen Anteilen dem Mischfutter der Nutztiere beigemischt. Die Rezepturen sind speziell auf die Bedürfnisse von Rindern, Schweinen, Pferden und Geflügel abgestimmt. Dabei handelt es sich um Kalk und Wirkstoff-Mischungen, die wahlweise Eisen, Vitamin C, Kalzium, Zink, Jod, Kupfer, Selen, Chrom, Fluor, Kalium, Natrium, Magnesium oder Phosphor enthalten. Da sie als minore Wirkstoffkomponenten im Mischfutter fungieren, müssen sie besonders homogen und gut verteilbar sein. Um sie staubarm zu machen, werden sie zum Teil verkapselt oder agglomeriert. Auch für diese Produkte ist das Bestreben, eine klumpen- und staubfreie Ware mit höchster Mischgüte zu erzielen.

Unabhängig davon, mit welchem amixon® Mischer gearbeitet wird – mit einem Einwellenmischer oder Doppelwellenmischer – werden in jedem Fall immer ideale Mischgüten erreicht. Die beiden Mischer-Bauarten unterscheiden sich lediglich in der benötigten Mischzeit und dem damit einhergehenden Energieeintrag.

Soll der Energieeintrag minimiert werden, gibt es (bis auf den KoneSlid® Mischer) keine Alternative zum Doppelwellenmischer. Dieser:

- erzielt ein ideale Mischgüte in sehr kurzer Zeit

- verströmt die Güter besonders schonend bei minimaler Energieeintragung

- weist eine niedrige und besonders kompakte Bauform auf

- beherrscht differierende Füllgrade

- weist eine besonders gute Zugänglichkeit auf und ist ideal hygienisch gefertigt

- ist geeignet für alle Arten trockener, feuchter und suspendierter Güter

- bewerkstelligt eine besonders gute Restentleerung

- verfügt wahlweise über mehrere Ausflussstutzen

- hat wie alle amixon® Mischer eine Mischwerkwelle, die nur oben gelagert und angetrieben wird.

Anforderungskriterien für einen Mischer (beispielhafte Auflistung), die für jeden Bedarfsfall individuell zu definieren und zu gewichten sind:

Die Aufzählung ist beispielhaft und sollte individuell ergänzt werden.

- Stark unterschiedliche Füllgrade treten auf/ treten nicht auf

- Partikelschonendes Mischen erforderlich/nicht erforderlich

- Flüssigkeitsverteilung auch bei geringem Füllgrad notwendig/nicht notwendig

- Besonders schonende Fluidverteilung erforderlich/....

- Intensiv desagglomerierende und besonders schnelle Flüssigstoffverteilung erforderlich/....

- Sehr schnelle Restentleerung erforderlich/....

- Langsame oder getaktete Restlosentleerung erwünscht /....

- Bestmögliche Restlosentleerung/....

- Entleerung in mehrere Füllmaschinen wahlweise oder gleichzeitig erwünscht /....

- Möglichst geringer Energieverbrauch erwünscht/....

- Besonderer Verschleißschutz erforderlich/....

- Mischer soll auch zur Verfahrens- und Produktentwicklung eingesetzt werden und ist daher besonders variabel einsetzbar/....

- Überwiegend Monoproduktion/....

- Unterschiedliche Mischaufgaben sollen in schneller Folge ohne Zwischenreinigung durchgeführt werden/....

- Große Hygiene-Inspektionstür: Ergonomische Zugänglichkeit für schnelle Trockenreinigung/....

- Schnelle Nassreinigung und Trocknung soll häufig erfolgen/....

- Flüssigkeiten sollen in Granulat imprägniert werden/....

- Druck- oder Vakuumdichtigkeit des Mischraumes erforderlich/....

- Fertigmischung liegt in unterschiedlichen Schüttdichten vor: von .... kg/dm³ bis .... kg/dm³

- Mischgut soll im Mischer temperiert werden/....

- Begasung (Inertgas zur Verbesserung der Mindesthaltbarkeit) soll im Mischer erfolgen/....

- .....

- ....

Die Aufzählung ist beispielhaft und sollte individuell ergänzt werden.

- Stark unterschiedliche Füllgrade treten auf/ treten nicht auf

- Partikelschonendes Mischen erforderlich/nicht erforderlich

- Flüssigkeitsverteilung auch bei geringem Füllgrad notwendig/nicht notwendig

- Besonders schonende Fluidverteilung erforderlich/....

- Intensiv desagglomerierende und besonders schnelle Flüssigstoffverteilung erforderlich/....

- Sehr schnelle Restentleerung erforderlich/....

- Langsame oder getaktete Restlosentleerung erwünscht /....

- Bestmögliche Restlosentleerung/....

- Entleerung in mehrere Füllmaschinen wahlweise oder gleichzeitig erwünscht /....

- Möglichst geringer Energieverbrauch erwünscht/....

- Besonderer Verschleißschutz erforderlich/....

- Mischer soll auch zur Verfahrens- und Produktentwicklung eingesetzt werden und ist daher besonders variabel einsetzbar/....

- Überwiegend Monoproduktion/....

- Unterschiedliche Mischaufgaben sollen in schneller Folge ohne Zwischenreinigung durchgeführt werden/....

- Große Hygiene-Inspektionstür: Ergonomische Zugänglichkeit für schnelle Trockenreinigung/....

- Schnelle Nassreinigung und Trocknung soll häufig erfolgen/....

- Flüssigkeiten sollen in Granulat imprägniert werden/....

- Druck- oder Vakuumdichtigkeit des Mischraumes erforderlich/....

- Fertigmischung liegt in unterschiedlichen Schüttdichten vor: von .... kg/dm³ bis .... kg/dm³

- Mischgut soll im Mischer temperiert werden/....

- Begasung (Inertgas zur Verbesserung der Mindesthaltbarkeit) soll im Mischer erfolgen/....

- .....

- ....

© Copyright by amixon GmbH