Aufbereiten von Backmittel in amixon® Präzisionsmischern

Backmittel sind hochkomplexe pulverförmige Mischkonzentrate, die aus mehr als 10, manchmal sogar mehr als 50 verschiedenen Komponenten bestehen, zu denen auch flüssige Zusätze wie Fette, Öle, Wasser, Melasse, Lecithine, Sirupe, Honig, Backextrakte usw. gehören.

Ein willkommener Begleiteffekt ist, dass Backmittel umso staubärmer sind, je mehr Flüssigstoffbeigaben eingemischt sind. Ist der Flüssigstoffanteil aber zu hoch bemessen, oder erwärmt sich das Backmittel während des Mischens, verschlechtert sich dessen Rieselfähigkeit und Dosierbarkeit. Das Backmittel könnte nach der Verpackung sogar verklumpen.

Ein Präzisionsmischer für Backmittel muss besonders effizient arbeiten.

Die ideale Mischgüte des Backpulvers muss schnell und mit minimalem Energieeintrag erreicht werden. Auch die Art und Weise, wie die Flüssigkeit eingemischt wird, hat Einfluss auf das Endprodukt.

- Wie fließfähig ist das Backmittel?

- Ist es lange lagerfähig?

- Neigt es zum Verklumpen, Verkleben oder Erstarren?

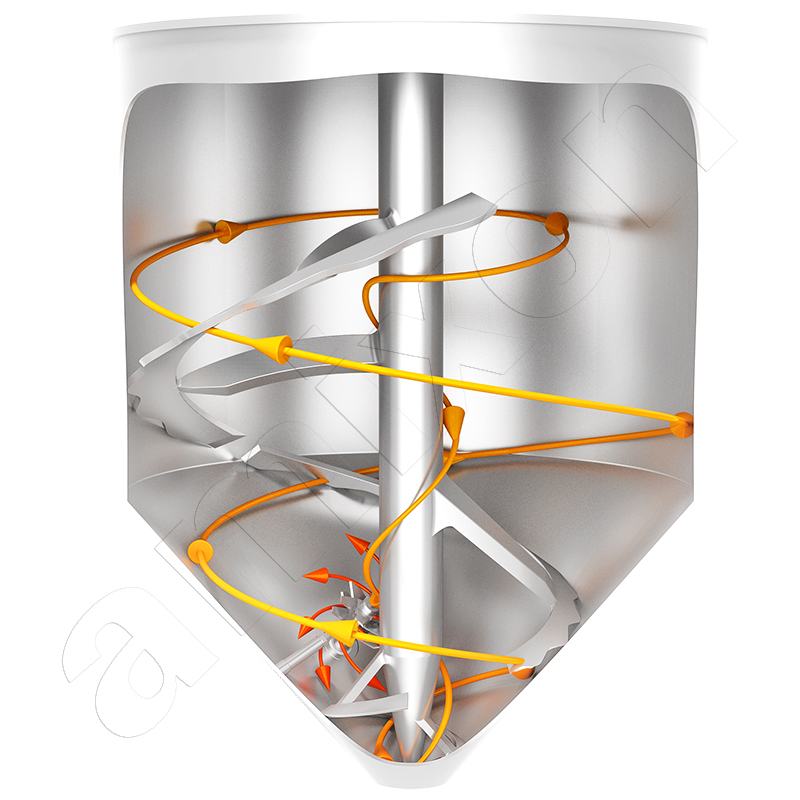

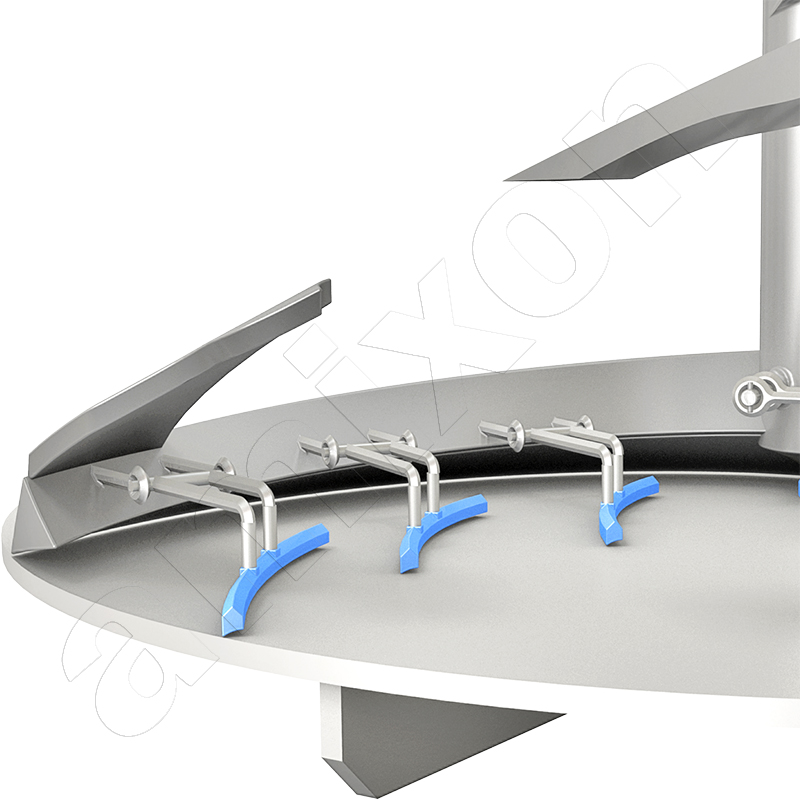

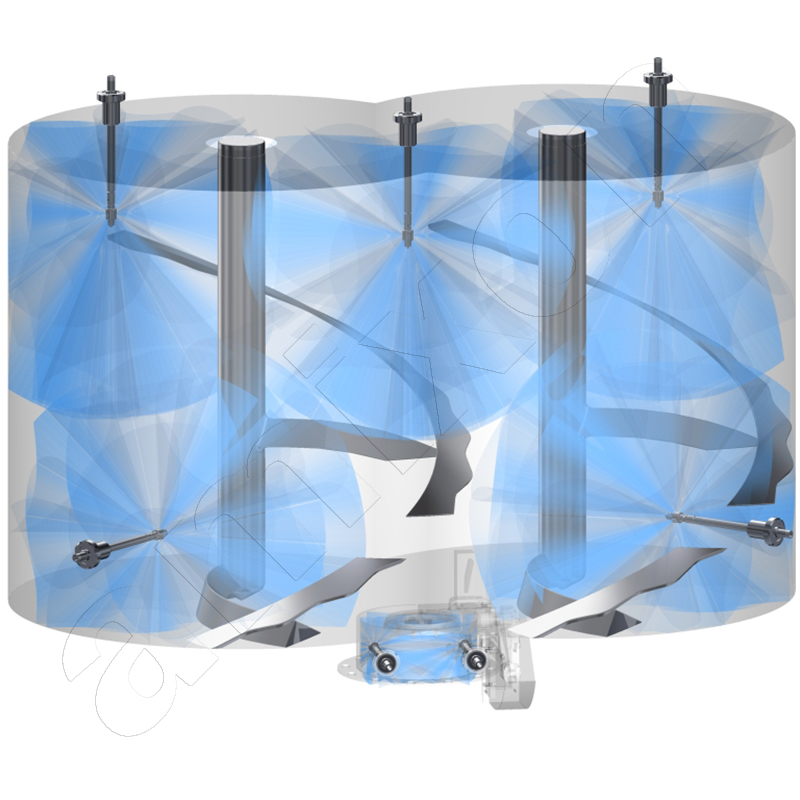

Das schonende Mischen und Benetzen ist die Domäne des amixon® Doppelwellenmischers Typ HM.

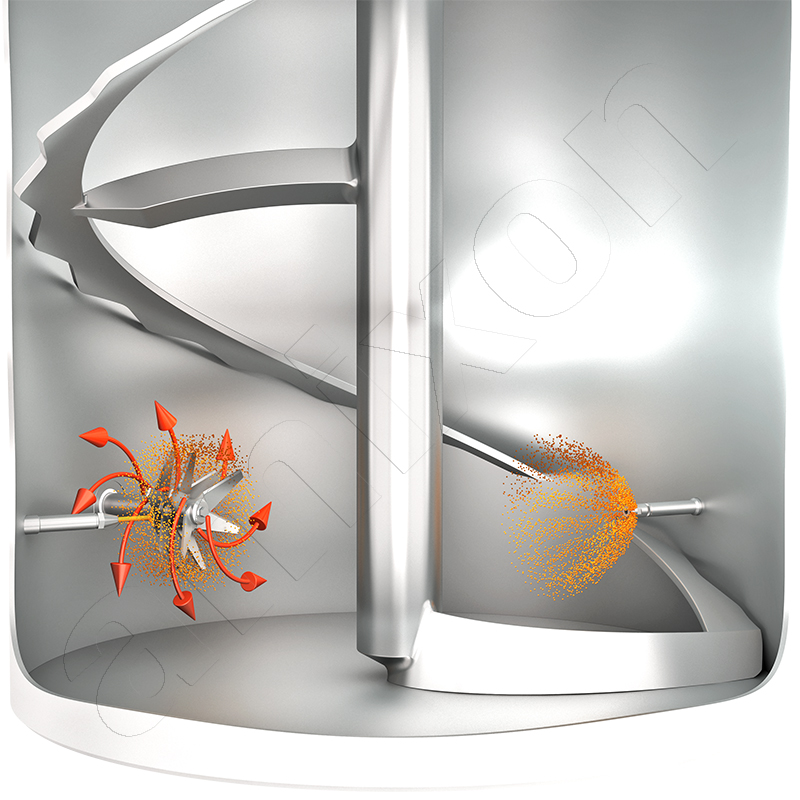

Flüssigkeiten gezielt injizieren und homogen verteilen

Flüssige Zusätze können gelegentlich Agglomerate im Backmittel erzeugen, die grundsätzlich zu vermeiden sind. Durch Agglomerate wird das Aussehen der Backware beeinträchtigt. Die Art und Weise der Zugabe von Flüssigkeiten während des Mischens bestimmt die Konsistenz der Mischung.

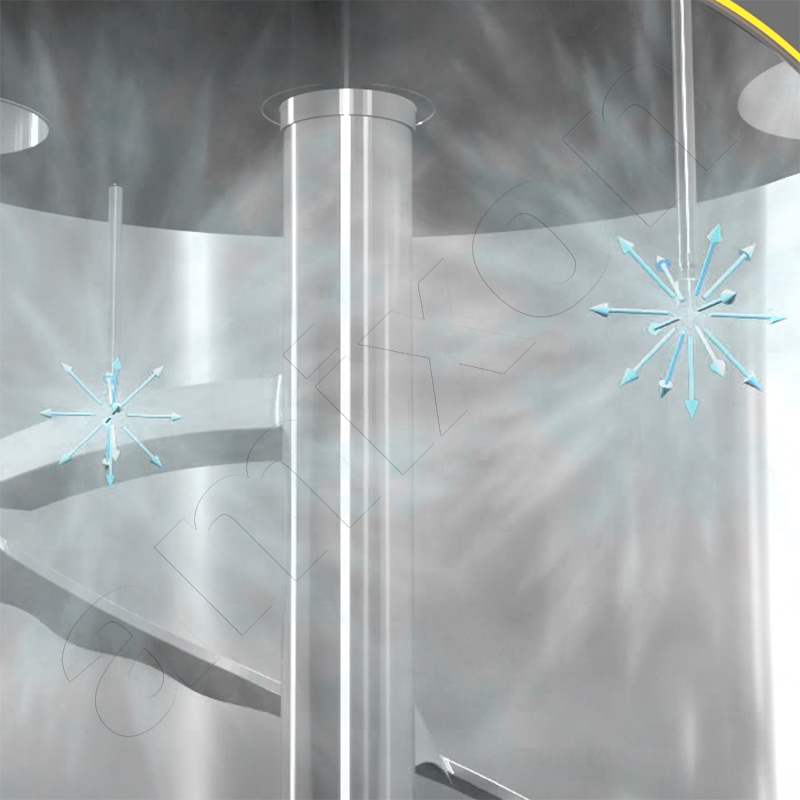

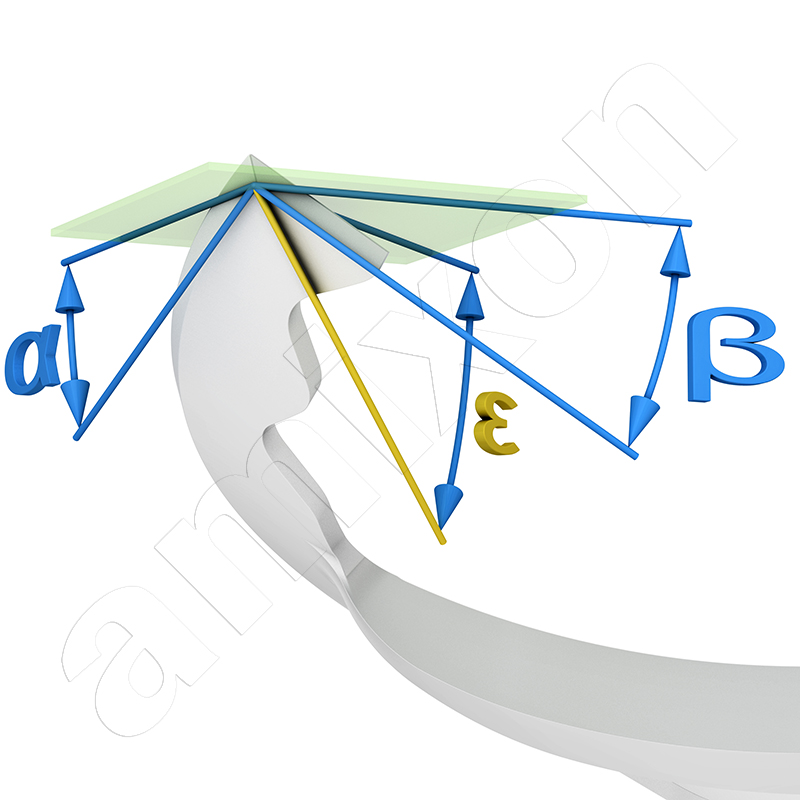

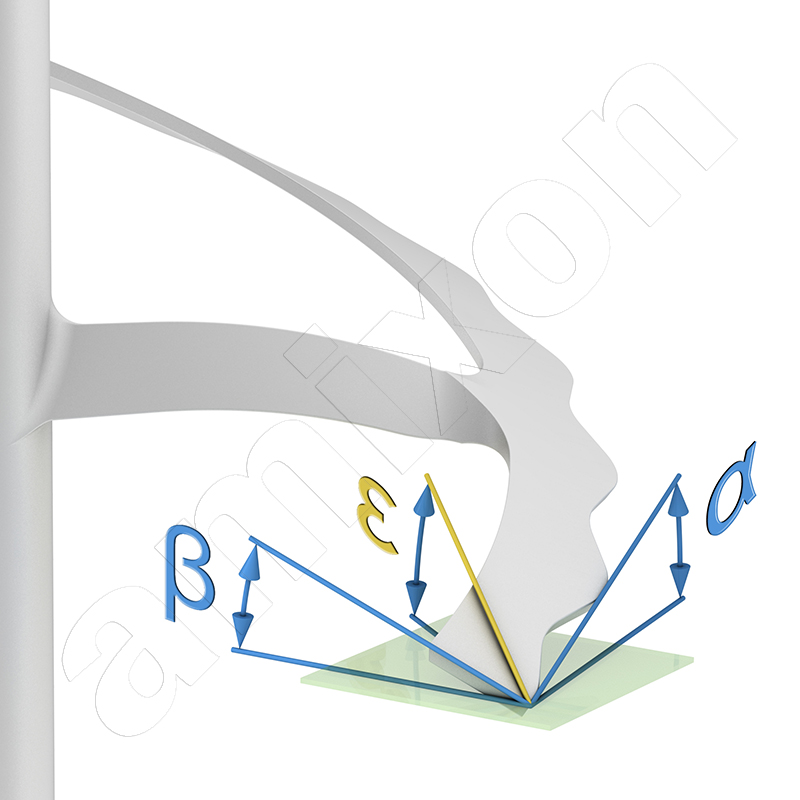

Besondere Vorteile für den Anwender bieten amixon Präzisionsmischer: Einige Backmittel werden nur mit sehr geringen Flüssigkeitszugaben benetzt. In der Regel haben die Komponenten der Backmischung eine unterschiedliche Affinität zur flüssigen Phase. Einige sind hydrophil oder sogar absorbierend, andere können hydrophob sein. In diesem Fall kommt der Verteilung der Flüssigkeit im Pulver eine besondere Bedeutung zu, denn es soll ja jedes Partikel mit dem rezepturgemäßen Anteil der Flüssigkeit benetzt werden. Hier empfiehlt sich der Einsatz von Zweistoffdüsen.

Auch die Einbringung von hochviskosen Stoffen ins Pulver ist mit amixon® Mischern möglich.

Interessant ist in diesem Zusammenhang, dass die Porosität der Schüttung bei geringer Flüssigkeitszugabe zunächst leicht zunimmt.

- Die Schüttung wird lockerer,

- die Schüttdichte nimmt etwas ab

- der Staubanteil sinkt und

- die Rieselfähigkeit verbessert sich geringfügig.

Allerdings ist es in der Regel nicht trivial, ein Haufwerk mit breiter Partikelgrößenverteilung schnell, schonend und gleichmäßig zu benetzen. In diesem Zusammenhang ist es sinnvoll, die Phänomene Affinität, Oberflächenspannung, Porosität und Viskosität etwas näher zu betrachten.

Backmittel sind wesentliche Garanten für gleichbleibende Gebäckqualität

Produktionsbedingungen und den Verkaufserfolg. Sie repräsentieren höchste technologische Standards, denn Backmittel sind Hochkonzentrate. Sie werden dem Mehl nur mit einem Massenanteil von ca. 1 % bis 5 % zugesetzt.

Natürlich müssen sie auch entsprechend homogen im Mehl verteilt sein. Diese Aufgabe des Homogenisierens übernimmt der Kneter in der Großbäckerei, indem er Mehl, Zucker, Salz, Backmittel und Saaten zunächst trocken vermischt, bevor aus der Pulvermischung durch Zugabe von Wasser eine Teigmasse wird.

Ähnlich wie die Zubereitung von Convenience Food das individuelle Kochen im privaten Bereich verändert hat, ist auch die Backmittelindustrie erfinderisch und vereinfacht die Produktionsschritte des Backens. Moderne Backmittel vermeiden Prozessrisiken, die das Gelingen des fertig portionierten Teiglings gefährden könnten. Die Teiglinge werden entweder gekühlt oder sogar tiefgekühlt angeliefert. Erst das Backen erfolgt dann im Ofen der Bäckerei oder auf der Verkaufsfläche des Discounters.

Abhängig von der Art des Gebäcks ist das Kühlen oder Einfrieren mit zusätzlichen Risiken verbunden, da eine Verlangsamung oder Unterbrechung der Teiggärung erforderlich ist. Dies hat zur Folge, dass die oben genannten Wirkstoffe veränderte Eigenschaften aufweisen. Die Teigrheologie kann sich nachteilig verändern, Enzyme können vorzeitig inaktiviert werden, Hydrokolloide verlieren ihre Fähigkeit, Wasser im Teig zu binden, Stärke kann möglicherweise retrogradieren oder Altbackenwerden lässt das Gebäck vorzeitig unattraktiv erscheinen.

Werden Teiglinge vor dem Backen gekühlt oder gefroren, müssen sowohl die Verfahrenstechnik der Teigbereitung als auch die Pulverrezepturen neu entwickelt bzw. angepasst werden.

Allergene und Unverträglichkeiten

Eine Reihe von Allergenen ist natürlichen Ursprungs, sie sind Bestandteil unserer Kulturpflanzen. Pflanzeneigene Eiweißverbindungen, die Allergien auslösen können, sind zum Beispiel in Sellerie, Senf, Sesam, Getreide, Nüssen und Bohnen enthalten. Man geht davon aus, dass es sich dabei um so genannte Abwehr- oder Speicherproteine handelt. Beispielsweise sind die öligen Absonderungen auf Äpfeln ein natürlicher Schutz gegen Verderb, bei Allergikern führt dieser Schutzstoff jedoch zu unangenehmen Schwellungen der Schleimhäute, Augenjucken und eventuell sogar zu asthmatischen Anfällen. Aber auch Feigen, Kiwis, Pfirsiche und Karotten können allergieauslösende Proteine enthalten. Manchmal sind es schon kleinste Mengen, die beim Allergiker eine Spontanreaktion auslösen. Kurz erwähnt sei an dieser Stelle, dass auch einige Alpha-Amylase-Enzyme, die in Backmitteln enthalten sind, Asthmabeschwerden auslösen können.

Birken-, Erlen- und Haselnusspollen sind besonders allergen und können bei Allergikern im Frühjahr zu erheblichen Beschwerden führen. Viele Allergiker dieser Gruppe sind besonders gefährdet, Nahrungsmittelallergien gegen Sellerie, Senf, Sesam, Getreide, Nüsse und Bohnen zu entwickeln. Das Interessante dabei ist, dass die Allergene nach dem Kochen zerstört oder inaktiv sind. Werden die genannten Lebensmittel oder Teile davon einem Backprozess ausgesetzt, sind sie als Allergene ebenfalls unwirksam. Ausnahmen sind Haselnüsse und Sellerie. Hochsensiblen Allergikern wird empfohlen, auf den Verzehr von gerösteten Haselnüssen zu verzichten.

Werden allergenhaltige und als nicht allergen deklarierte Produkte im selben Mischer hergestellt, ist eine Nassreinigung unumgänglich. Die Nassreinigung eines "Trockenmischers" ist eine Herausforderung. Es können erhebliche Risiken auftreten.

Differierende Chargengrößen

Wie in allen Bereichen der wertschöpfenden Industrie muss eine Produktionsanlage immer wieder neu an die Struktur des Geschäftsmodells angepasst werden. Vieles ändert sich heute schneller als früher. Wie kann man sich am besten auf zukünftige Marktanforderungen einstellen?

Einige Trends sind bereits heute erkennbar:

- Kundenwünsche werden individueller und tendenziell komplexer.

- Die Kunden erwarten vom Lieferanten kurze Reaktionszeiten.

- Zunehmend müssen auch kleinere Bestellmengen bedient werden.

- Backmittel sollen frei von Verunreinigungen sein. Es soll sichergestellt sein, dass die bestellten Backmittel keine Produktverschleppungen aufweisen und die Inhaltsstoffe klar deklarierbar sind.

- Allergenfreie Produkte sollen ohne Einschränkung als allergenfrei deklariert werden.

- Die Backmittel sollen exakt gewogen und in kundenspezifisch etikettierten Gebinden geliefert werden.

- Die Backmittel sollen idealerweise homogen, rieselfähig, klumpenfrei, staubarm oder staubfrei sein.

Die oben genannten Kundenanforderungen können um so leichter erfüllt werden, je besser die folgenden Begleitumstände gegeben sind:

- es gibt einen großen Auftragsbestand

- Viele dieser Aufträge sind gleichartig, so dass geringe Restkontaminationen unkritisch sind.

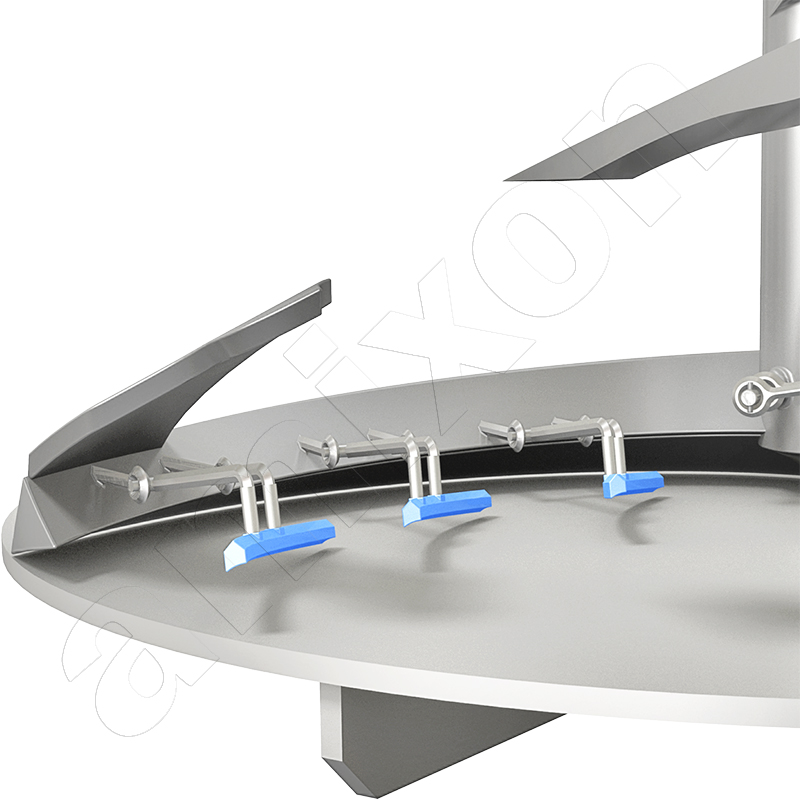

- die Mischanlage ist in der Lage, sich selbst nahezu vollständig zu entleeren

- Die Reihenfolge der einzelnen Aufträge ist hinsichtlich der zulässigen Restkontamination optimiert.

- alle benötigten Rohstoffe sind vor Ort und schnell verfügbar sind

Im Idealfall sollte das EDV-gestützte Auftragsverwaltungssystem die Produktion mehrmals täglich entsprechend der aktuellen Auftragslage umdisponieren. Mischchargen mit ähnlichen Inhaltsstoffen werden nacheinander abgearbeitet. Manuelle Trockenreinigungen werden nur dann durchgeführt, wenn sich die Inhaltsstoffe signifikant ändern. Wesentliche Aspekte sind Geschmack, Aroma, Geruch, Farbe, mikrobiologische Herausforderungen, Allergene und Nicht-allergene sowie rituelle Reinigungsanforderungen für Halal- oder Koscher-Produktion.

Eine Nassreinigung ist - wenn überhaupt - nur am Ende der Produktionsschicht erforderlich.

Das o.g. Produktionsregime ist umso besser umsetzbar,

- je besser die Anlage in der Lage ist, sich selbsttätig vollständig zu entleeren.

- je einfacher die manuelle Reinigung ist

- je einfacher die Nassreinigung erfolgen kann

amixon® Konusmischer und KoneSlid® Mischer haben hervorragende Restentleerungseigenschaften. amixon® Flachbodenmischer haben ebenfalls hervorragende Restentleerungseigenschaften, wenn SinConcave®, SinConvex® oder ComDisc® verwendet werden.

Vorführungen und Mischversuche

in Deutschland bei der amixon GmbH oder in den Technika in China, Indien, Japan, Südkorea, Thailand oder den Vereinigten Staaten von Amerika.

Sowohl das Mischen als auch das Reinigen zeigen wir Ihnen in exzellenter Form - anhand Ihrer Originalprodukte. Bitte sprechen Sie uns an. Gerne vereinbaren wir mit Ihnen einen geeigneten Versuchstermin.

© Copyright by amixon GmbH