Faktoren für eine funktionierende Pulverbefeuchtung im Mischprozess

In vielen Industrien werden Schüttgüter routinemäßig mit verschiedensten Flüssigkeiten benetzt. Auf den ersten Blick erscheint das Benetzen einer festen Oberfläche mit einer Flüssigkeit trivial, etwa wenn Regen auf den Boden trifft oder ein erhitztes Schmiedeteil in Wasser abgeschreckt wird. Die Benetzung pulverförmiger Feststoffe ist hingegen deutlich komplexer:

- Pulver besitzen eine sehr große spezifische Oberfläche.

- Sie haben ausgeprägte Kapillarstrukturen.

- Außerdem weisen sie unterschiedliche (heterogene) Partikeloberflächen auf.

Diese Faktoren bestimmen die Benetzungsgeschwindigkeit und das Eindringen in die Poren. In der Praxis führt dies häufig zu unerwünschten Effekten:

- Es bilden sich unerwünschte Agglomerate oder Klumpen

- Die Flüssigkeit verteilt sich nicht homogen im Partikelkollektiv

- Das befeuchtete Pulver hat schlechte Fließeigenschaften

- Es kommt zu Anhaftungen im Mischer, die den Prozess stören

Solche Probleme lassen sich mit amixon® Mischern in der Regel gut lösen. In schwierigeren Fällen kann es dennoch hilfreich sein, sich einige physikalische Zusammenhänge zu vergegenwärtigen.

Pulverbefeuchtung kann zu ungewollter Verschmutzung des Mischers führen

Je nach Viskosität und Adhäsionsneigung der Flüssigkeit können sich Anhaftungen an den Wandungen und den Mischwerkzeugen bilden. Ein hoher Füllgrad des Mischraums wirkt dem entgegen, da das trockene Pulver als absorbierendes Medium dient. Es ist von Vorteil, die Flüssigkeit im unteren Bereich des Mischraums einzusprühen.

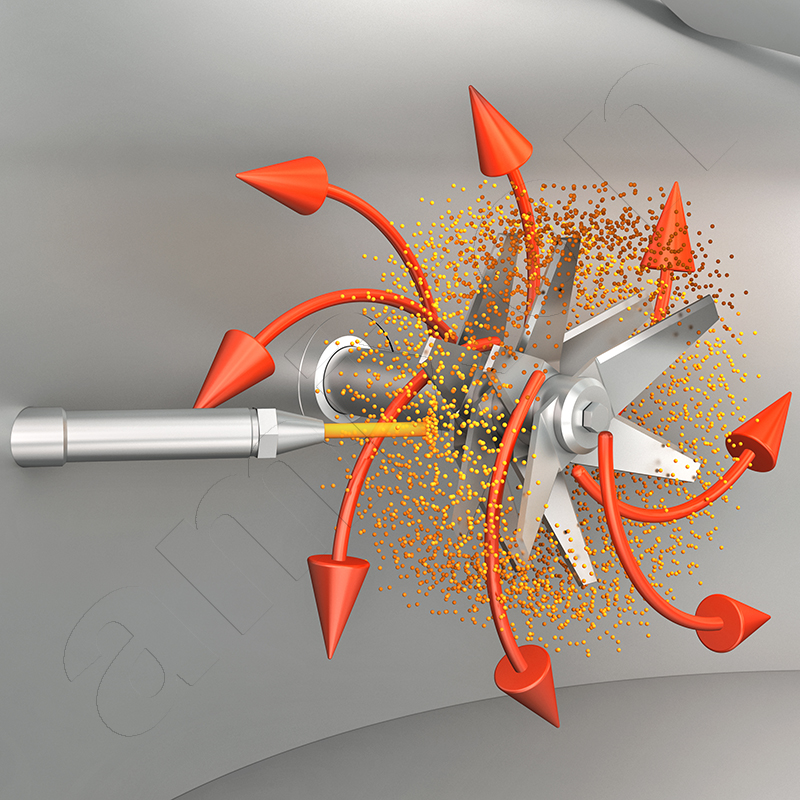

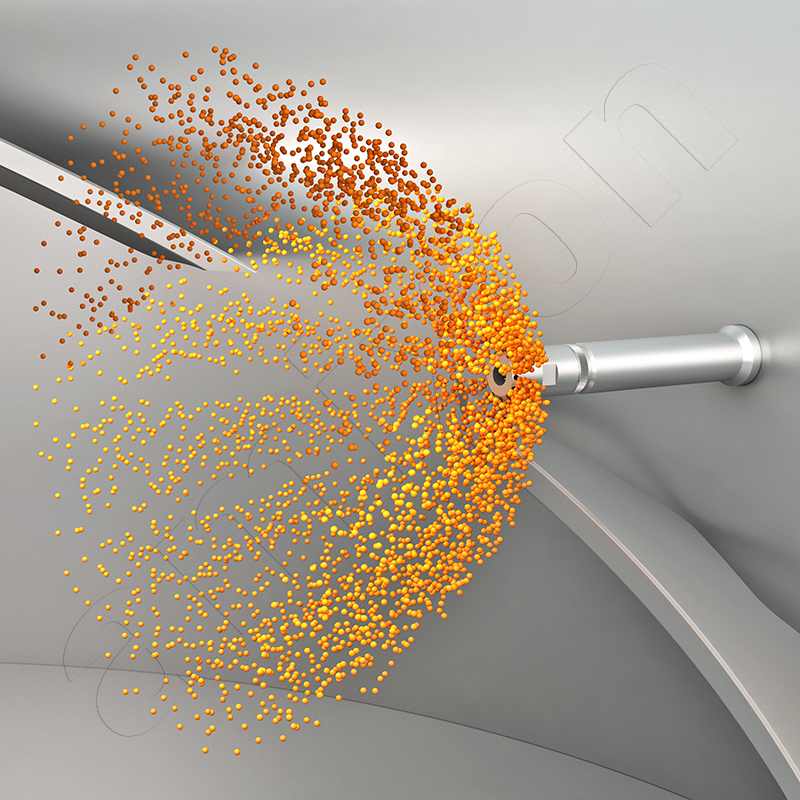

Für die Vermeidung von Anhaftungen ist die Art des Flüssigkeitseintrags entscheidend. Hohe Konzentrationsgradienten sollten vermieden werden. Aus diesem Grund verwendet amixon® Sprühlanzen mit geeigneten Düsen. Der Volumenstrom der Flüssigkeit richtet sich nach dem Adsorptionsvermögen des Pulvers und nach der Mischintensität. Eine höhere Relativgeschwindigkeit zwischen Tropfen und Partikelstrom begünstigt eine feine Dispergierung. Dieser Effekt lässt sich mit der Weber-Zahl beschreiben.

We = ρ v² d / γ

ρ … Dichte der Flüssigkeit

v … relative Geschwindigkeit der Tropfen zum Pulver

d … charakteristischer Tropfendurchmesser

γ … Oberflächenspannung

Die Weberzahl setzt die Trägheitskräfte eines Tropfens in Beziehung zu den stabilisierenden Oberflächenkräften. Hohe Werte begünstigen die Zerteilung der Tropfen und somit eine gleichmäßigere Verteilung im Pulver. Niedrige Werte begünstigen hingegen große Tropfen, die eher an den Wandflächen oder an den Mischwerkzeugen haften bleiben.

Anhaftungen im Mischer sind unerwünscht. Das Mischergebnis kann verfälscht werden. Zudem neigen Anhaftungen dazu, sich von Charge zu Charge zu vermehren und sich bei Gelegenheit unkontrolliert abzulösen. Anhaftungen erhöhen die Reibung im Mischprozess, erzeugen lokale Erwärmung und können im Extremfall die Werkzeuge blockieren. Die optimale Methode des Flüssigkeitseintrags lässt sich im amixon®-Technikum unter praxisnahen Bedingungen ermitteln.

Je nach Viskosität und Adhäsionsneigung der Flüssigkeit können sich Anhaftungen an den Wandungen und den Mischwerkzeugen bilden. Ein hoher Füllgrad des Mischraums wirkt dem entgegen, da das trockene Pulver als absorbierendes Medium dient. Es ist von Vorteil, die Flüssigkeit im unteren Bereich des Mischraums einzusprühen.

Für die Vermeidung von Anhaftungen ist die Art des Flüssigkeitseintrags entscheidend. Hohe Konzentrationsgradienten sollten vermieden werden. Aus diesem Grund verwendet amixon® Sprühlanzen mit geeigneten Düsen. Der Volumenstrom der Flüssigkeit richtet sich nach dem Adsorptionsvermögen des Pulvers und nach der Mischintensität. Eine höhere Relativgeschwindigkeit zwischen Tropfen und Partikelstrom begünstigt eine feine Dispergierung. Dieser Effekt lässt sich mit der Weber-Zahl beschreiben.

We = ρ v² d / γ

ρ … Dichte der Flüssigkeit

v … relative Geschwindigkeit der Tropfen zum Pulver

d … charakteristischer Tropfendurchmesser

γ … Oberflächenspannung

Die Weberzahl setzt die Trägheitskräfte eines Tropfens in Beziehung zu den stabilisierenden Oberflächenkräften. Hohe Werte begünstigen die Zerteilung der Tropfen und somit eine gleichmäßigere Verteilung im Pulver. Niedrige Werte begünstigen hingegen große Tropfen, die eher an den Wandflächen oder an den Mischwerkzeugen haften bleiben.

Anhaftungen im Mischer sind unerwünscht. Das Mischergebnis kann verfälscht werden. Zudem neigen Anhaftungen dazu, sich von Charge zu Charge zu vermehren und sich bei Gelegenheit unkontrolliert abzulösen. Anhaftungen erhöhen die Reibung im Mischprozess, erzeugen lokale Erwärmung und können im Extremfall die Werkzeuge blockieren. Die optimale Methode des Flüssigkeitseintrags lässt sich im amixon®-Technikum unter praxisnahen Bedingungen ermitteln.

Wie Flüssigstoff-affin ist die Pulveroberfläche? Wie ist die Kapillarität des Pulvers beschaffen?

Die Affinität eines Pulvers gegenüber einer Flüssigkeit wird durch die Oberflächenenergie seiner Partikel sowie durch seine Kapillarstruktur bestimmt. Beide Größen steuern, wie leicht die Flüssigkeit vorrückt oder zurückweicht. Ein geeignetes physikalisches Maß dafür ist der Kapillardruck. Er beschreibt die Kraft, mit der eine Flüssigkeit in die Poren und Zwischenräume des Pulvers eingezogen wird.

Δp = (2 γ cos θ) / r

Δp ist der Kapillardruck.

γ bezeichnet die Oberflächenspannung der Flüssigkeit.

θ ist der Kontaktwinkel zwischen Flüssigkeit und Pulveroberfläche.

r ist der effektive Kapillarradius im Pulver.

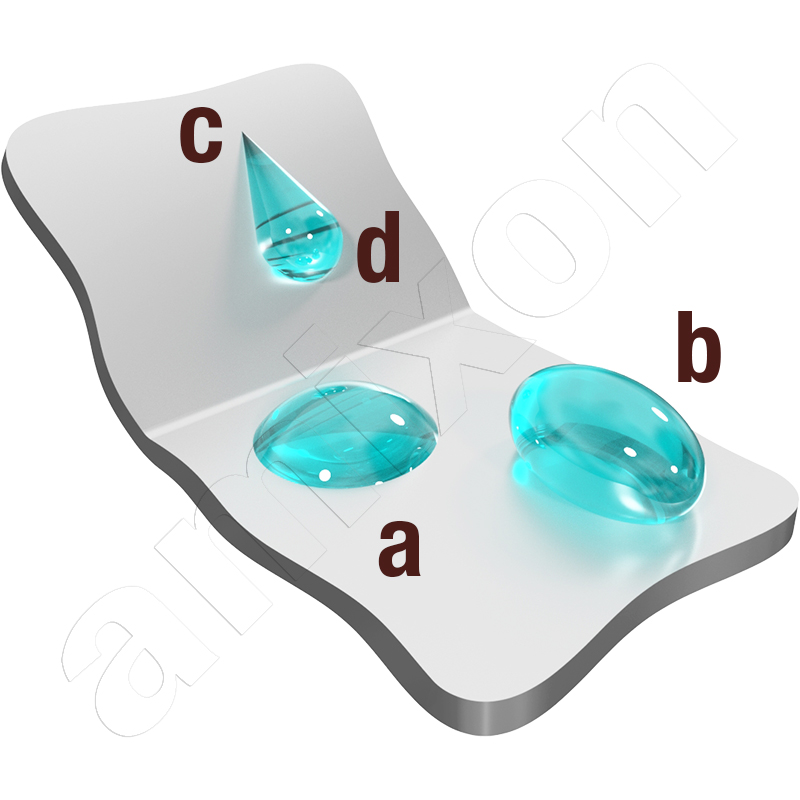

Eine hohe Oberflächenspannung und ein kleiner Kontaktwinkel erzeugen einen hohen Kapillardruck. Dadurch wird die Flüssigkeit schnell und tief in die Poren der Partikel eingesaugt. Große Kontaktwinkel verringern den Kapillardruck hingegen deutlich. In diesem Fall verharrt die Flüssigkeit überwiegend an der Partikeloberfläche. Kleine Kapillarradien erhöhen die „Saugwirkung“ der Kapillare.

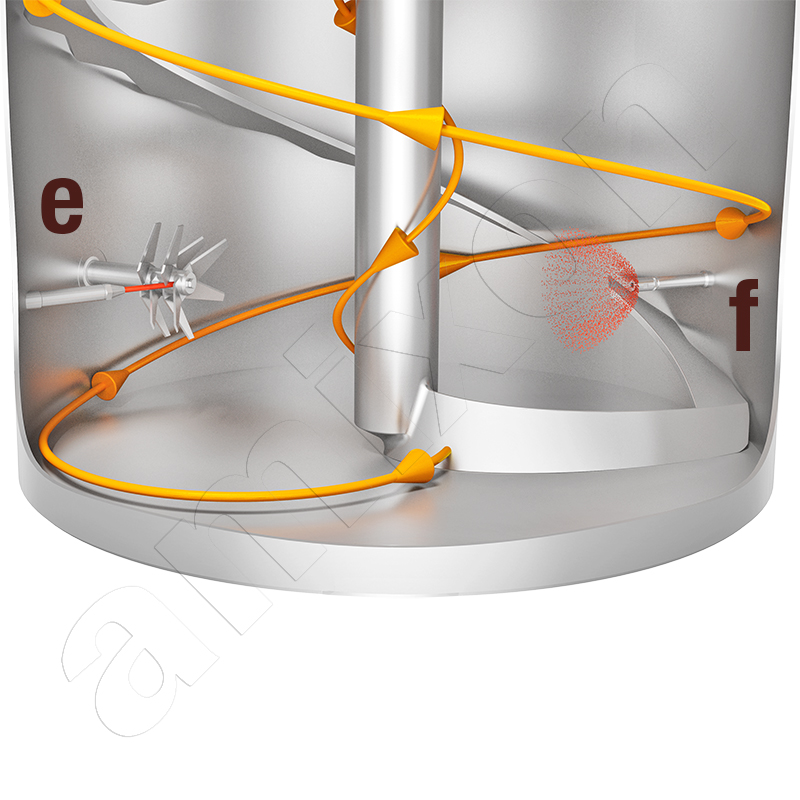

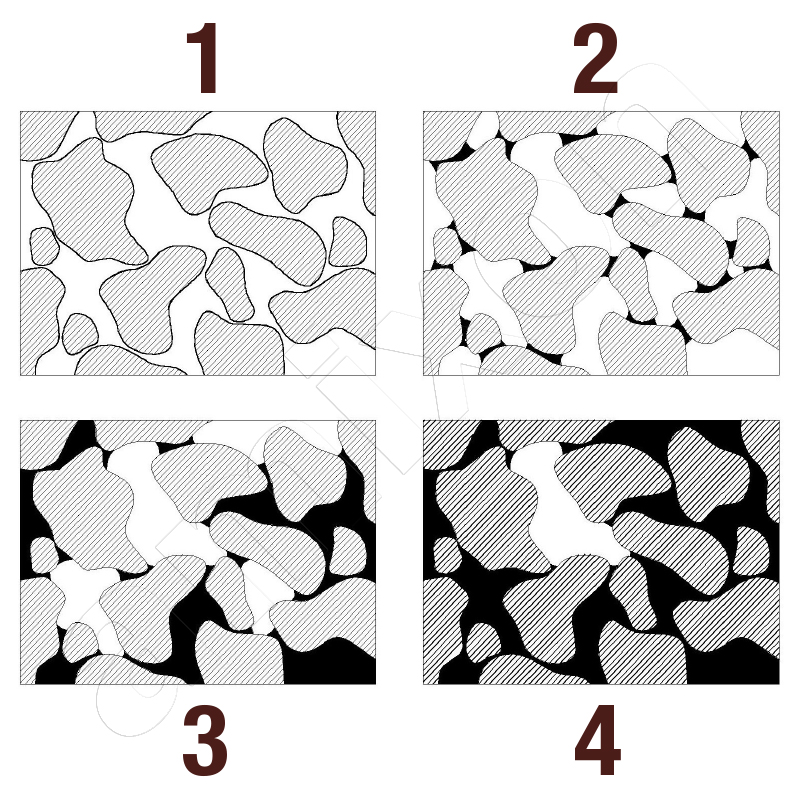

Erläuterungen zum Bild:

a) Geringe Oberflächenspannung, b) Hohe Oberflächenspannung, c) Rückfließende Flüssigkeit, d) Vorrückende Flüssigkeit, e) Flüssigstoff wird in den Turbolenzbereich des Wirblers injiziert (Einstoffdüse), f) Flüssigstoff wird mikrofein versprüht und das Pulver wird fluidisiert (Zweistoffdüse)

Die Affinität eines Pulvers gegenüber einer Flüssigkeit wird durch die Oberflächenenergie seiner Partikel sowie durch seine Kapillarstruktur bestimmt. Beide Größen steuern, wie leicht die Flüssigkeit vorrückt oder zurückweicht. Ein geeignetes physikalisches Maß dafür ist der Kapillardruck. Er beschreibt die Kraft, mit der eine Flüssigkeit in die Poren und Zwischenräume des Pulvers eingezogen wird.

Δp = (2 γ cos θ) / r

Δp ist der Kapillardruck.

γ bezeichnet die Oberflächenspannung der Flüssigkeit.

θ ist der Kontaktwinkel zwischen Flüssigkeit und Pulveroberfläche.

r ist der effektive Kapillarradius im Pulver.

Eine hohe Oberflächenspannung und ein kleiner Kontaktwinkel erzeugen einen hohen Kapillardruck. Dadurch wird die Flüssigkeit schnell und tief in die Poren der Partikel eingesaugt. Große Kontaktwinkel verringern den Kapillardruck hingegen deutlich. In diesem Fall verharrt die Flüssigkeit überwiegend an der Partikeloberfläche. Kleine Kapillarradien erhöhen die „Saugwirkung“ der Kapillare.

Erläuterungen zum Bild:

a) Geringe Oberflächenspannung, b) Hohe Oberflächenspannung, c) Rückfließende Flüssigkeit, d) Vorrückende Flüssigkeit, e) Flüssigstoff wird in den Turbolenzbereich des Wirblers injiziert (Einstoffdüse), f) Flüssigstoff wird mikrofein versprüht und das Pulver wird fluidisiert (Zweistoffdüse)

Kapillarität des Pulvers und Oberflächenspannung der Flüssigkeit

Die Kapillarstruktur des Pulvers sowie die Oberflächenspannung der Flüssigkeit beeinflussen, wie leicht diese in die Poren der Partikel eindringt. Bei einer niedrigen Oberflächenspannung benetzt die Flüssigkeit die Partikeloberfläche spontan. Sie dringt auch in feine Kapillaren ein. Bei einer hohen Oberflächenspannung ist der Kapillardruck hingegen gering. Die Flüssigkeit bleibt an der Oberfläche stehen und füllt die Poren nur unzureichend.

Dies gilt sowohl für Einzelpartikel als auch für die Hohlräume eines Partikelkollektivs. Im vorliegenden Fall ist eine gleichmäßige Flüssigkeitsverteilung daher nur möglich, wenn das Pulver intensiv durchmischt wird. Die Partikel müssen intensiv aneinander gerieben werden.

Die Kapillarstruktur des Pulvers sowie die Oberflächenspannung der Flüssigkeit beeinflussen, wie leicht diese in die Poren der Partikel eindringt. Bei einer niedrigen Oberflächenspannung benetzt die Flüssigkeit die Partikeloberfläche spontan. Sie dringt auch in feine Kapillaren ein. Bei einer hohen Oberflächenspannung ist der Kapillardruck hingegen gering. Die Flüssigkeit bleibt an der Oberfläche stehen und füllt die Poren nur unzureichend.

Dies gilt sowohl für Einzelpartikel als auch für die Hohlräume eines Partikelkollektivs. Im vorliegenden Fall ist eine gleichmäßige Flüssigkeitsverteilung daher nur möglich, wenn das Pulver intensiv durchmischt wird. Die Partikel müssen intensiv aneinander gerieben werden.

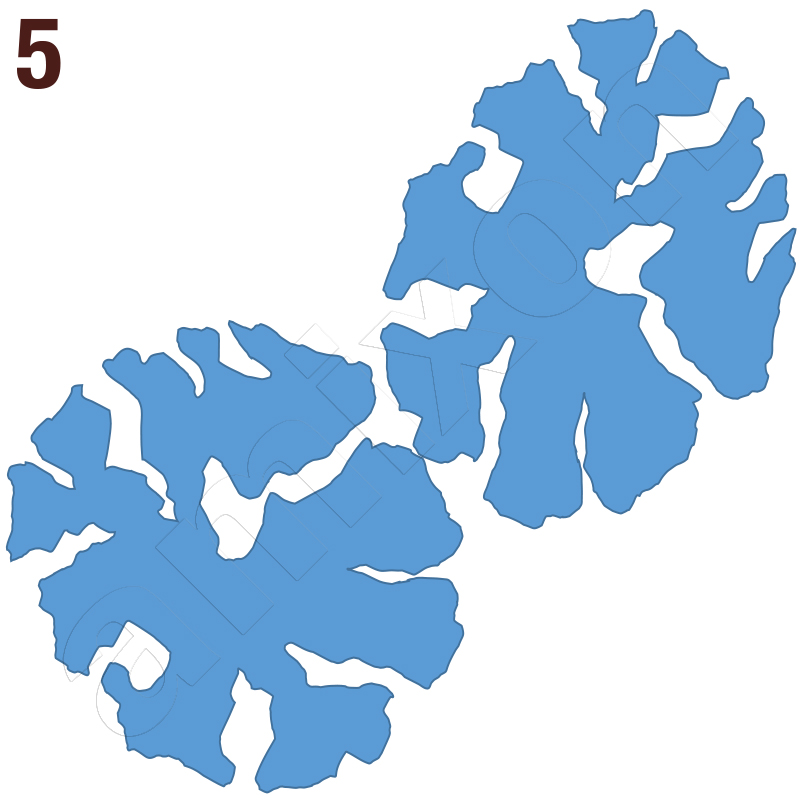

Die homogene Benetzung eines Pulvers ist nicht trivial.

Im trockenen Zustand liegen die Partikel dicht beieinander. Zwischen ihnen befindet sich Luft. Diese Hohlräume verändern sich beim Mischen ständig. Wird eine Flüssigkeit hinzugefügt, muss die Luft aus den Poren verdrängt werden. Zunächst bildet die Flüssigkeit eine dünne Adsorptionsschicht um die Partikel. Diese Schicht haftet meistens fest und kann nur durch Verdampfen entfernt werden.

Wenn der Flüssigkeitsanteil zunimmt, entstehen an den Kontaktstellen Kapillarbrücken. Dabei können sich die Partikel verbinden. So beginnt eine Aufbaugranulation. Durch weiteren Flüssigkeitseintrag füllen sich größere Hohlräume. Sind alle Kapillaren gefüllt, ist das Pulver gesättigt. Es geht dann in eine Suspension über. Das Eindringen der Flüssigkeit in die Kapillaren lässt sich mit der Washburn-Gleichung beschreiben.

L² = γ * r * t * cos(θ) / (2 * η)

L ist die Eindringtiefe

γ ist die Oberflächenspannung

θ ist der Kontaktwinkel

η ist die Viskosität

r ist der Kapillarradius

t ist die Zeit.

Ein kleiner Kontaktwinkel und eine niedrige Viskosität fördern das Eindringen. Eine hohe Viskosität oder hydrophobe Oberflächen hingegen bremsen es. Die Benetzbarkeit hängt von der Mikrostruktur der Partikel ab. Rauheit verändert den scheinbaren Kontaktwinkel. Dies beschreibt die Wenzel-Beziehung:

cos(θW) = rf * cos(θ)

θW ist der scheinbare Kontaktwinkel auf rauer Oberfläche

rf ist der Rauheitsfaktor.

Heterogene Oberflächen zeigen ein anderes Verhalten. Dafür gilt die Cassie-Baxter-Gleichung:

cos(θCB) = f₁ * cos(θ₁) + f₂ * cos(θ₂)

θCB ist der scheinbare Kontaktwinkel auf einer gemischten Oberfläche

f₁ und f₂ sind die Flächenanteile unterschiedlicher Oberflächentypen

Bei niedriger Oberflächenspannung und hoher Affinität kann eine sogenannte Flash-Absorption auftreten. Dabei wird die verfügbare Flüssigkeit unmittelbar und vollständig aufgenommen. Dies kann sich negativ auf die Mischgüte auswirken. In solchen Fällen sollte die Flüssigkeit daher langsamer und besonders fein versprüht werden. Wenn die Zugabe unterhalb des Schüttgutlevels erfolgt, wird zudem eine Kondensatbildung im Mischraum vermieden. Mischwerkzeuge und Mischraum bleiben sauber. Jedes Gramm Flüssigkeit ist verlustfrei im Pulver verteilt.

Im trockenen Zustand liegen die Partikel dicht beieinander. Zwischen ihnen befindet sich Luft. Diese Hohlräume verändern sich beim Mischen ständig. Wird eine Flüssigkeit hinzugefügt, muss die Luft aus den Poren verdrängt werden. Zunächst bildet die Flüssigkeit eine dünne Adsorptionsschicht um die Partikel. Diese Schicht haftet meistens fest und kann nur durch Verdampfen entfernt werden.

Wenn der Flüssigkeitsanteil zunimmt, entstehen an den Kontaktstellen Kapillarbrücken. Dabei können sich die Partikel verbinden. So beginnt eine Aufbaugranulation. Durch weiteren Flüssigkeitseintrag füllen sich größere Hohlräume. Sind alle Kapillaren gefüllt, ist das Pulver gesättigt. Es geht dann in eine Suspension über. Das Eindringen der Flüssigkeit in die Kapillaren lässt sich mit der Washburn-Gleichung beschreiben.

L² = γ * r * t * cos(θ) / (2 * η)

L ist die Eindringtiefe

γ ist die Oberflächenspannung

θ ist der Kontaktwinkel

η ist die Viskosität

r ist der Kapillarradius

t ist die Zeit.

Ein kleiner Kontaktwinkel und eine niedrige Viskosität fördern das Eindringen. Eine hohe Viskosität oder hydrophobe Oberflächen hingegen bremsen es. Die Benetzbarkeit hängt von der Mikrostruktur der Partikel ab. Rauheit verändert den scheinbaren Kontaktwinkel. Dies beschreibt die Wenzel-Beziehung:

cos(θW) = rf * cos(θ)

θW ist der scheinbare Kontaktwinkel auf rauer Oberfläche

rf ist der Rauheitsfaktor.

Heterogene Oberflächen zeigen ein anderes Verhalten. Dafür gilt die Cassie-Baxter-Gleichung:

cos(θCB) = f₁ * cos(θ₁) + f₂ * cos(θ₂)

θCB ist der scheinbare Kontaktwinkel auf einer gemischten Oberfläche

f₁ und f₂ sind die Flächenanteile unterschiedlicher Oberflächentypen

Bei niedriger Oberflächenspannung und hoher Affinität kann eine sogenannte Flash-Absorption auftreten. Dabei wird die verfügbare Flüssigkeit unmittelbar und vollständig aufgenommen. Dies kann sich negativ auf die Mischgüte auswirken. In solchen Fällen sollte die Flüssigkeit daher langsamer und besonders fein versprüht werden. Wenn die Zugabe unterhalb des Schüttgutlevels erfolgt, wird zudem eine Kondensatbildung im Mischraum vermieden. Mischwerkzeuge und Mischraum bleiben sauber. Jedes Gramm Flüssigkeit ist verlustfrei im Pulver verteilt.

Physikalische Hintergründe von Anhaftung und Filmbildung

Leider sind in der Praxis viele Stoffparameter nicht verfügbar. Ihre experimentelle Bestimmung ist aufwändig. Trotzdem ist es hilfreich, die Marangoni-Konvektionsgleichung zu kennen. Dabei bewegen sich Flüssigkeitsfilme, wenn sich ihre Oberflächenspannung lokal ändert. Bereits kleine Temperatur- oder Konzentrationsunterschiede können eine Filmbildung auslösen.

Ma = ((dγ/dT) * L * ΔT) / (μ * α)

Ma ist die Marangoni-Zahl

γ ist die Oberflächenspannung

ΔT ist die Temperaturdifferenz

µ ist die dynamische Viskosität

α ist die thermische Diffusivität

L ist die charakteristische Länge

Die Neigung zu Anhaftungen steigt insbesondere dann, wenn sich beim Benetzen lokale Temperatur- oder Konzentrationsunterschiede ausbilden. Dabei ist nicht das absolute Temperaturniveau entscheidend, sondern das Ausmaß der Gradienten. Kühl geführte Mischprozesse wirken daher stabilisierend weil sie die Viskosität hoch halten und Marangoni-Strömungen minimieren. Hohe Ma-Werte führen zu instabilen Flüssigkeitsfilmen.

Ein weiterer relevanter Mechanismus ist die Adhäsion dünner Flüssigkeitsfilme. Hier beschreibt das Johnson-Kendall-Roberts-Modell die Haftkraft zwischen zwei Partikeln.

F = (3/2) * π * R * W

F ist die Haftkraft

R ist der effektive Krümmungsradius der Partikel

W ist die spezifische Adhäsionsarbeit

Hohe W-Werte fördern das Entstehen fester Anhaftungen. Tropfen haften dann besonders fest an Mischwerkzeugen oder Wandungen.

Am besten ist es, hohe Konzentrationsgradienten zu vermeiden. amixon® verwendet deshalb oft Zwei- und Dreistoffdüsen. Diese können inmitten des Pulverbettes betrieben werden. Sie fluidisieren die Pulver im Mündungsbereich und zerstäuben die Flüssigkeit mikrofein. Dadurch wird die freie Flüssigkeit unmittelbar von den Partikeln absorbiert. Anhaftungen werden vermieden.

Es ist besonders vorteilhaft, wenn sich das Pulver während des Mischprozesses nicht erwärmt. amixon®-Mischer unterstützen dies, da sie mit einer schonenden und energetisch sparsamen Mischmechanik arbeiten, die nur geringe Scher- und Reibungseffekte erzeugt.

Leider sind in der Praxis viele Stoffparameter nicht verfügbar. Ihre experimentelle Bestimmung ist aufwändig. Trotzdem ist es hilfreich, die Marangoni-Konvektionsgleichung zu kennen. Dabei bewegen sich Flüssigkeitsfilme, wenn sich ihre Oberflächenspannung lokal ändert. Bereits kleine Temperatur- oder Konzentrationsunterschiede können eine Filmbildung auslösen.

Ma = ((dγ/dT) * L * ΔT) / (μ * α)

Ma ist die Marangoni-Zahl

γ ist die Oberflächenspannung

ΔT ist die Temperaturdifferenz

µ ist die dynamische Viskosität

α ist die thermische Diffusivität

L ist die charakteristische Länge

Die Neigung zu Anhaftungen steigt insbesondere dann, wenn sich beim Benetzen lokale Temperatur- oder Konzentrationsunterschiede ausbilden. Dabei ist nicht das absolute Temperaturniveau entscheidend, sondern das Ausmaß der Gradienten. Kühl geführte Mischprozesse wirken daher stabilisierend weil sie die Viskosität hoch halten und Marangoni-Strömungen minimieren. Hohe Ma-Werte führen zu instabilen Flüssigkeitsfilmen.

Ein weiterer relevanter Mechanismus ist die Adhäsion dünner Flüssigkeitsfilme. Hier beschreibt das Johnson-Kendall-Roberts-Modell die Haftkraft zwischen zwei Partikeln.

F = (3/2) * π * R * W

F ist die Haftkraft

R ist der effektive Krümmungsradius der Partikel

W ist die spezifische Adhäsionsarbeit

Hohe W-Werte fördern das Entstehen fester Anhaftungen. Tropfen haften dann besonders fest an Mischwerkzeugen oder Wandungen.

Am besten ist es, hohe Konzentrationsgradienten zu vermeiden. amixon® verwendet deshalb oft Zwei- und Dreistoffdüsen. Diese können inmitten des Pulverbettes betrieben werden. Sie fluidisieren die Pulver im Mündungsbereich und zerstäuben die Flüssigkeit mikrofein. Dadurch wird die freie Flüssigkeit unmittelbar von den Partikeln absorbiert. Anhaftungen werden vermieden.

Es ist besonders vorteilhaft, wenn sich das Pulver während des Mischprozesses nicht erwärmt. amixon®-Mischer unterstützen dies, da sie mit einer schonenden und energetisch sparsamen Mischmechanik arbeiten, die nur geringe Scher- und Reibungseffekte erzeugt.

Sind praktische Tests im Mischer noch zeitgemäß?

Ja, denn obwohl wir Pulver und Flüssigkeiten heute präzise charakterisieren können, bleiben Pulvermischungen und Benetzungsprozesse komplex. Disperse Systeme reagieren empfindlich auf schwankende Rohstoffkomponenten. Während sich Flüssigstoff-Mischvorgänge inzwischen gut simulieren lassen, ist das bei dispersen Systemen nur selten möglich.

Mischversuche zeigen außerdem unerwartete Effekte aus der Praxis. Multi-Step-Verfahren sind beispielsweise besonders interessant bei der Zubereitung von Gewürzzubereitungen, Instantgetränken oder diätetischen Nährmitteln.

Im amixon®-Technikum realisieren wir nahezu täglich verschiedenste Benetzungsverfahren. Anhand Ihrer Originalprodukte zeigen wir Ihnen gerne, wie sich Ihre Pulver verhalten, wie sie aussehen, wie sie fließen und ob sie anhaften. Praktische Versuche liefern verlässliche Ergebnisse, die auch für belastbare Hochrechnungen genutzt werden können. Sie bleiben daher unverzichtbar.

Ja, denn obwohl wir Pulver und Flüssigkeiten heute präzise charakterisieren können, bleiben Pulvermischungen und Benetzungsprozesse komplex. Disperse Systeme reagieren empfindlich auf schwankende Rohstoffkomponenten. Während sich Flüssigstoff-Mischvorgänge inzwischen gut simulieren lassen, ist das bei dispersen Systemen nur selten möglich.

Mischversuche zeigen außerdem unerwartete Effekte aus der Praxis. Multi-Step-Verfahren sind beispielsweise besonders interessant bei der Zubereitung von Gewürzzubereitungen, Instantgetränken oder diätetischen Nährmitteln.

Im amixon®-Technikum realisieren wir nahezu täglich verschiedenste Benetzungsverfahren. Anhand Ihrer Originalprodukte zeigen wir Ihnen gerne, wie sich Ihre Pulver verhalten, wie sie aussehen, wie sie fließen und ob sie anhaften. Praktische Versuche liefern verlässliche Ergebnisse, die auch für belastbare Hochrechnungen genutzt werden können. Sie bleiben daher unverzichtbar.

© Copyright by amixon GmbH