Rheologie von Flüssigkeiten im Kontext des Pulvermischens

In diesem Blogbeitrag betrachten wir einen zentralen Aspekt der Pulverbefeuchtung: den Einfluss der rheologischen Eigenschaften verschiedener Flüssigkeiten auf das Mischergebnis. Die Rheologie bestimmt maßgeblich, wie eine Flüssigkeit fließt, wie sie sich unter Scherstress verhält und wie gut sie Pulverpartikel benetzen kann. Diese Zusammenhänge wirken sich unmittelbar auf die Erscheinungsform des benetzten Pulvers aus – auf seine Fließfähigkeit, die Homogenität der Mischung, die Neigung zur Agglomeratbildung sowie auf den Erhalt der ursprünglichen Partikelform und -größe.

Um Pulver homogen zu befeuchten, müssen alle Partikel eine vergleichbare Flüssigkeitsschicht erhalten, die ihrer spezifischen Oberfläche entspricht. Ziel des Mischprozesses ist es daher, sowohl geringe als auch größere Flüssigkeitsmengen gleichmäßig über die enorme Gesamtkontaktfläche des Pulvers zu verteilen. Nach dem Mischprozess dürfen weder Überfeuchtungen noch Trockenbereiche vorhanden sein. Die erzielbare Produktqualität wird maßgeblich durch das Zusammenspiel von definierter Tropfengröße, präziser Dosierstrategie und angepasster Mischenergie bestimmt. In diesem Zusammenhang ist es von Vorteil, wenn man viel über die chemischen und physikalischen Eigenschaften der Benetzungsflüssigkeit weiß.

Viskosität und Temperaturabhängigkeit

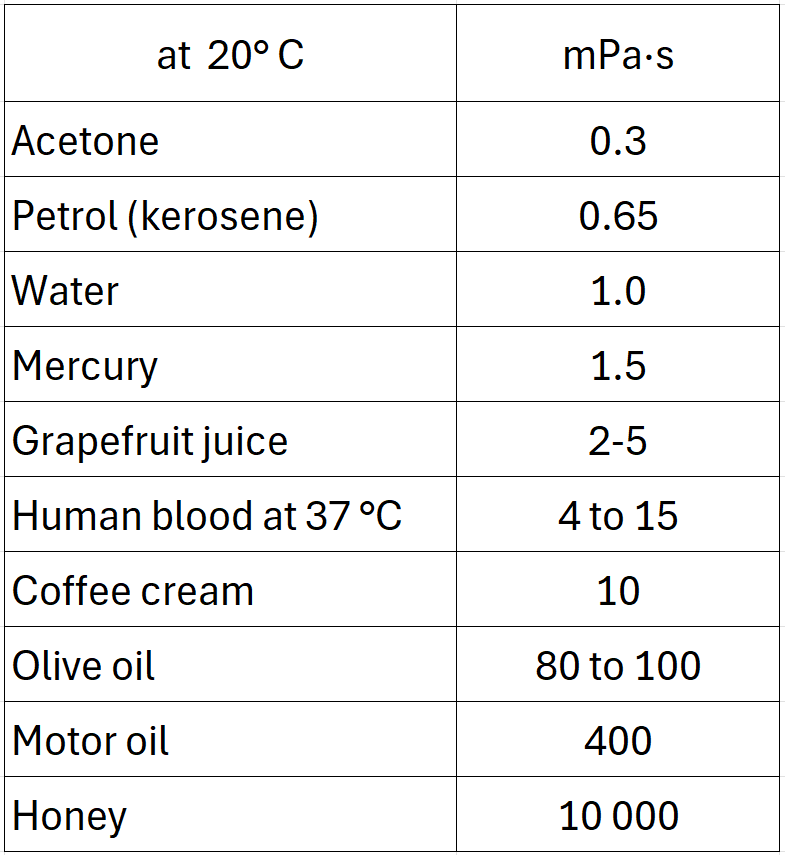

Die dynamische Viskosität η beschreibt den Widerstand einer Flüssigkeit gegen Scherung bzw. Deformation und ist eine zentrale Kenngröße für das Einmischverhalten. Für viele niedrig- bis mittelviskose Flüssigkeiten lässt sich die Temperaturabhängigkeit der Viskosität näherungsweise mit einem Arrhenius-Ansatz beschreiben:

η(T) = η0 * exp ( Eη / (R * T) )

mit

η … dynamische Viskosität,

η0 … Materialkonstante (Viskosität bei Referenztemperatur),

Eη … Aktivierungsenergie des Fließvorgangs,

R … universelle Gaskonstante,

T … absolute Temperatur in Kelvin.

Mit steigender Temperatur nimmt die Viskosität der meisten organischen Flüssigkeiten deutlich ab, sodass sich hochviskose Komponenten wie Lecithine, Melasse, Honig, Oleoresine oder bestimmte Pflanzenöle durch moderate Erwärmung besser pumpen, fein dosieren und im Mischraum verteilen lassen. Die Viskositätsänderungen sind in vielen Fällen reversibel, bei komplex aufgebauten Flüssigkeiten (z. B. Emulsionen, konzentrierten Zuckerlösungen oder strukturviskosen Systemen) können jedoch thermisch oder mechanisch induzierte Strukturänderungen zu Hystereseeffekten führen, sodass das Fließverhalten beim Aufheizen und Abkühlen nicht identisch ist.

Die dynamische Viskosität η beschreibt den Widerstand einer Flüssigkeit gegen Scherung bzw. Deformation und ist eine zentrale Kenngröße für das Einmischverhalten. Für viele niedrig- bis mittelviskose Flüssigkeiten lässt sich die Temperaturabhängigkeit der Viskosität näherungsweise mit einem Arrhenius-Ansatz beschreiben:

η(T) = η0 * exp ( Eη / (R * T) )

mit

η … dynamische Viskosität,

η0 … Materialkonstante (Viskosität bei Referenztemperatur),

Eη … Aktivierungsenergie des Fließvorgangs,

R … universelle Gaskonstante,

T … absolute Temperatur in Kelvin.

Mit steigender Temperatur nimmt die Viskosität der meisten organischen Flüssigkeiten deutlich ab, sodass sich hochviskose Komponenten wie Lecithine, Melasse, Honig, Oleoresine oder bestimmte Pflanzenöle durch moderate Erwärmung besser pumpen, fein dosieren und im Mischraum verteilen lassen. Die Viskositätsänderungen sind in vielen Fällen reversibel, bei komplex aufgebauten Flüssigkeiten (z. B. Emulsionen, konzentrierten Zuckerlösungen oder strukturviskosen Systemen) können jedoch thermisch oder mechanisch induzierte Strukturänderungen zu Hystereseeffekten führen, sodass das Fließverhalten beim Aufheizen und Abkühlen nicht identisch ist.

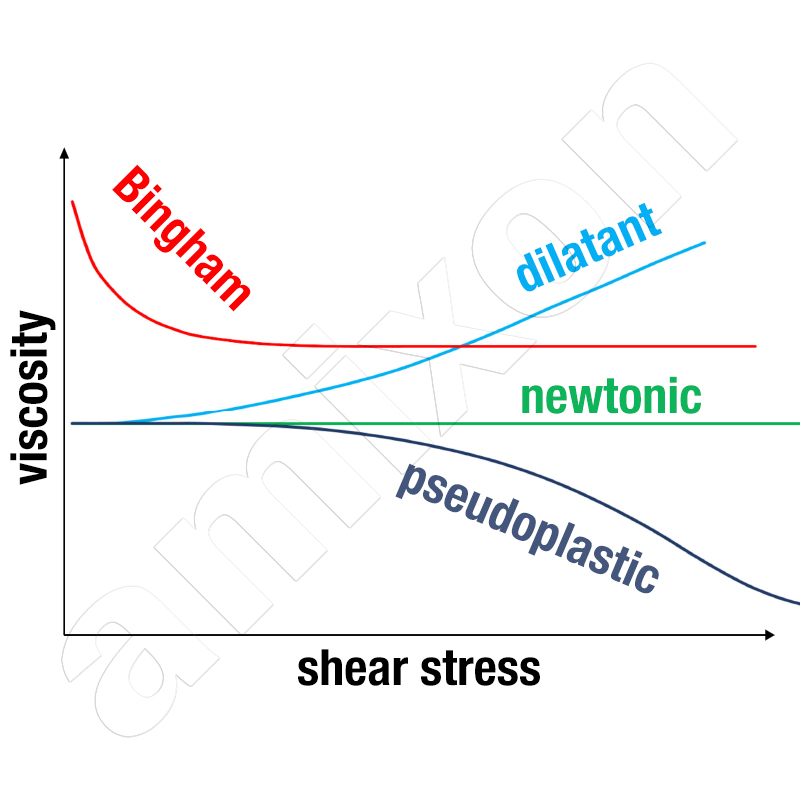

Einfluss von Scherspannung und Schergeschwindigkeit

Newtonsche Flüssigkeiten

Bei newtonschen Flüssigkeiten ist die Viskosität unabhängig von der Schergeschwindigkeit:

τ = η * γ˙, η = konstant

Typische Beispiele sind Wasser, viele Speiseöle und stark verdünnte Lösungen. Ihr Fließverhalten ist linear und gut berechenbar. Die Oberflächenspannung lässt sich zuverlässig charakterisieren. Viskoelastische Effekte treten nicht auf. Die Viskosität ändert sich nur mit der Temperatur.

Dadurch sind Newtonsche Flüssigkeiten in Mischprozessen besonders gut kontrollierbar. Sie ermöglichen eine reproduzierbare und gleichmäßige Benetzung – vorausgesetzt, Dosierung und Art der Flüssigstoffzugabe sind korrekt ausgelegt.

Bei newtonschen Flüssigkeiten ist die Viskosität unabhängig von der Schergeschwindigkeit:

τ = η * γ˙, η = konstant

Typische Beispiele sind Wasser, viele Speiseöle und stark verdünnte Lösungen. Ihr Fließverhalten ist linear und gut berechenbar. Die Oberflächenspannung lässt sich zuverlässig charakterisieren. Viskoelastische Effekte treten nicht auf. Die Viskosität ändert sich nur mit der Temperatur.

Dadurch sind Newtonsche Flüssigkeiten in Mischprozessen besonders gut kontrollierbar. Sie ermöglichen eine reproduzierbare und gleichmäßige Benetzung – vorausgesetzt, Dosierung und Art der Flüssigstoffzugabe sind korrekt ausgelegt.

Scherverdünnende bzw. pseudoplastische Flüssigkeiten

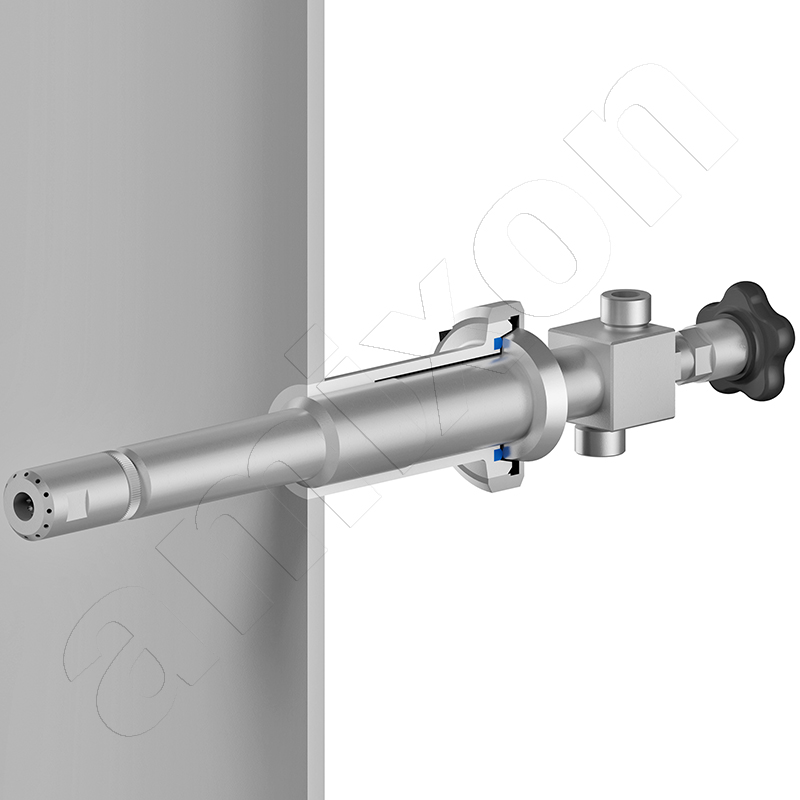

Scherverdünnende bzw. pseudoplastische Flüssigkeiten zeigen eine abnehmende scheinbare Viskosität mit steigender Schergeschwindigkeit. Ihr Verhalten lässt sich häufig durch das Ostwald-de-Waele- oder das Power-Law-Modell beschreiben. Diese Flüssigkeiten lassen sich in der Regel sehr gut versprühen. Sie können dabei in Einstoff- oder Mehstoffdüsen verwendet werden.

τ = K * γ˙n ; n < 1

mit

γ˙ … Schergeschwindigkeit

K … Konsistenzindex,

n … Fließindex (Scherverdünnungsgrad).

Beispiele hierfür sind Tomatenmark, viele Gelbildner, Polysaccharidlösungen und zahlreiche Emulsionen. Unter den hohen lokalen Scherbedingungen im Mischraum werden diese Flüssigkeiten dünnflüssiger, was ihre Verteilung auf der Pulveroberfläche erleichtert. Gleichzeitig bleiben sie im ruhenden Zustand ausreichend viskos, um das Absetzen oder Entmischen zu reduzieren.

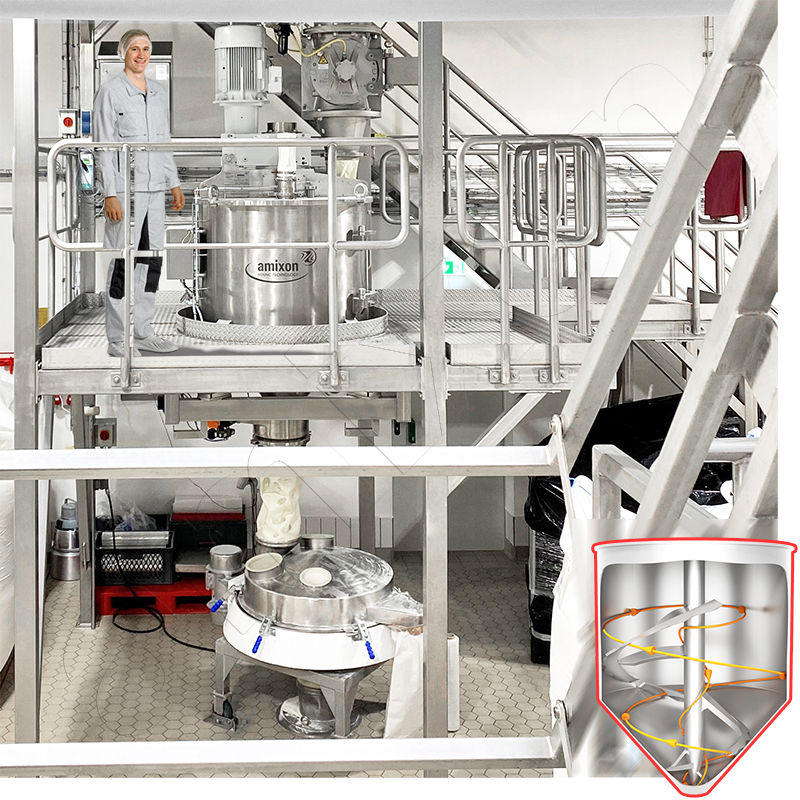

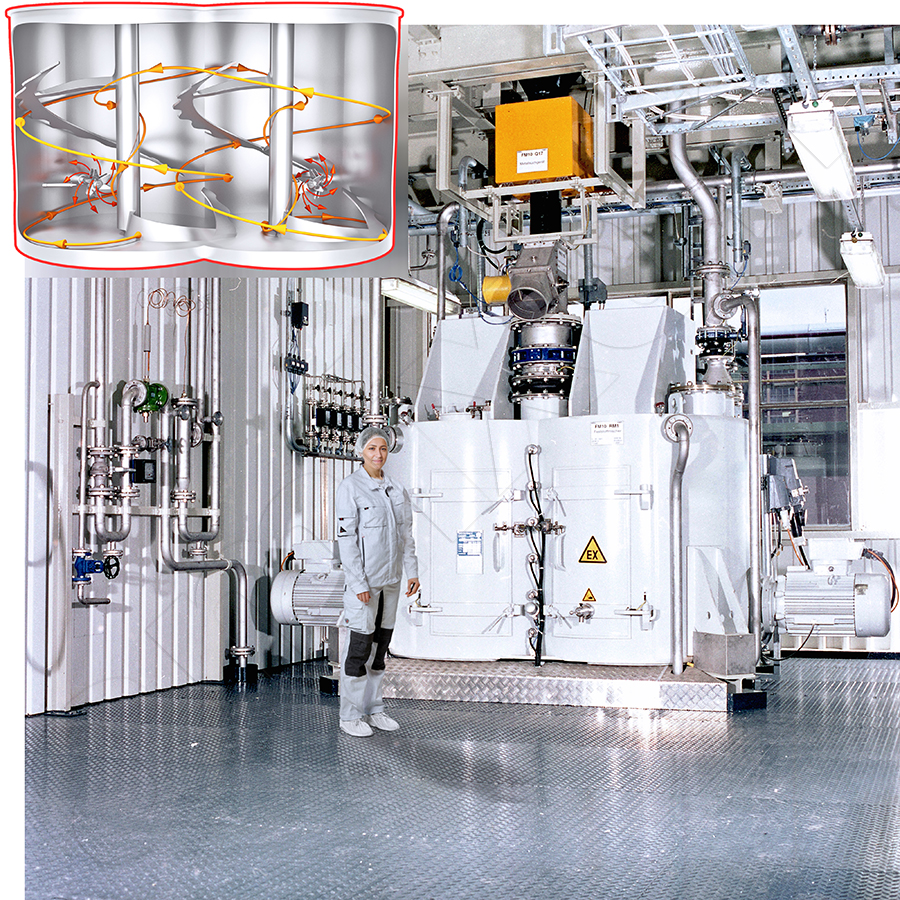

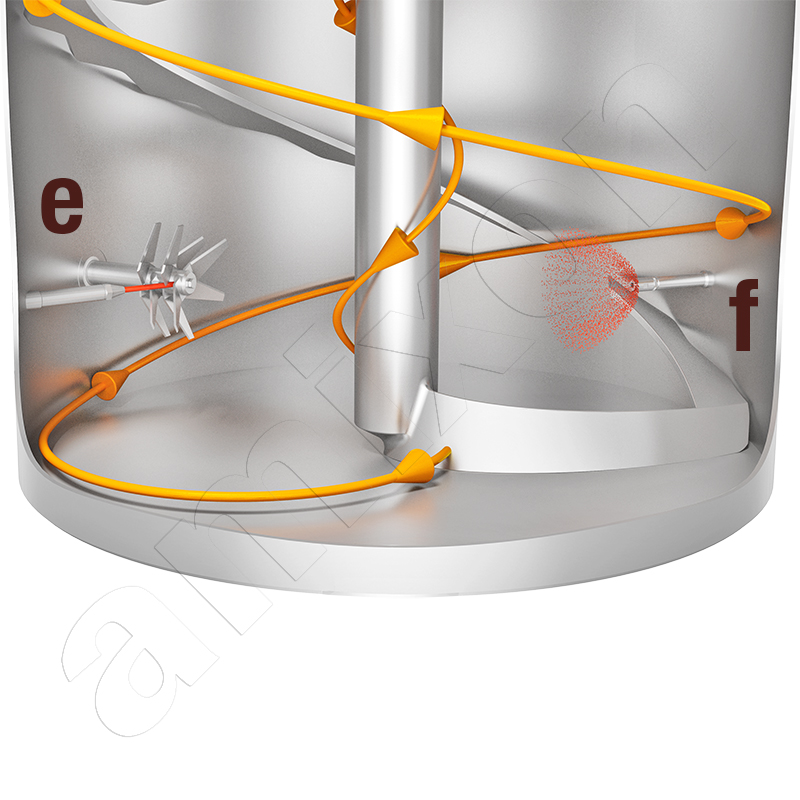

Der links dargestellte amixon®-Konusmischer mischt kontinuierlich. Er steht auf Wägezellen. Gravimetrisch dosiert fließen mehrere Pulver und eine Flüssigkomponente in den Konusmischer. Die Austragsarmatur ist unten. Sie trägt die gemischten Güter kontinuierlich aus, sodass der Füllgrad stets konstant bleibt. Auf diese Weise werden die Pulver sehr schonend gemischt und gleichmäßig befeuchtet. Der kontinuierliche Mischer AMK 600 ist für 12 bis 15 m³/h ausgelegt.

Scherverdünnende bzw. pseudoplastische Flüssigkeiten zeigen eine abnehmende scheinbare Viskosität mit steigender Schergeschwindigkeit. Ihr Verhalten lässt sich häufig durch das Ostwald-de-Waele- oder das Power-Law-Modell beschreiben. Diese Flüssigkeiten lassen sich in der Regel sehr gut versprühen. Sie können dabei in Einstoff- oder Mehstoffdüsen verwendet werden.

τ = K * γ˙n ; n < 1

mit

γ˙ … Schergeschwindigkeit

K … Konsistenzindex,

n … Fließindex (Scherverdünnungsgrad).

Beispiele hierfür sind Tomatenmark, viele Gelbildner, Polysaccharidlösungen und zahlreiche Emulsionen. Unter den hohen lokalen Scherbedingungen im Mischraum werden diese Flüssigkeiten dünnflüssiger, was ihre Verteilung auf der Pulveroberfläche erleichtert. Gleichzeitig bleiben sie im ruhenden Zustand ausreichend viskos, um das Absetzen oder Entmischen zu reduzieren.

Der links dargestellte amixon®-Konusmischer mischt kontinuierlich. Er steht auf Wägezellen. Gravimetrisch dosiert fließen mehrere Pulver und eine Flüssigkomponente in den Konusmischer. Die Austragsarmatur ist unten. Sie trägt die gemischten Güter kontinuierlich aus, sodass der Füllgrad stets konstant bleibt. Auf diese Weise werden die Pulver sehr schonend gemischt und gleichmäßig befeuchtet. Der kontinuierliche Mischer AMK 600 ist für 12 bis 15 m³/h ausgelegt.

Scherverdickende (dilatante) Flüssigkeiten

Bei scherverdickenden (dilatanten) Flüssigkeiten nimmt die scheinbare Viskosität mit zunehmender Schergeschwindigkeit zu. Sie reagieren daher empfindlich auf schnelle Bewegungen und hohe lokale Scherkräfte. Solche Medien sollten möglichst langsam und mit minimalem Scherstress gehandhabt werden.

τ = K * γ˙n ; n > 1

Ein scherverdickendes Verhalten ist typisch für Stärkesuspensionen und hochkonzentrierten Dispersionen. Werden diese Materialien schnell gefördert, kann die Viskosität sprunghaft ansteigen. In der Praxis entstehen gute Mischergebnisse meist dann, wenn die scherverdickende Flüssigkeit im entspannten, niedrigviskosen Zustand in eine Zone intensiver Pulververwirbelung eingebracht wird. Im Pulvermischer wird sie auf diese Weise fein verteilt, bevor die dilatante Viskosität ansteigt.

Zum kontinuierlichen Verteilen scherverdickender Flüssigkeiten können auch Ringschichtmischer eingesetzt werden. Der Mischraum besteht aus einem horizontal angeordneten Rohr. Darin rotiert ein schnell drehendes Mischwerkzeug. Die hohe Drehfrequenz erzeugt eine stabile Ringschicht aus verdichteten Pulverpartikeln. In dieser Zone wirken starke Verwirbelung und intensive Scherkräfte. Ringschichtmischer können Pulver nicht nur homogen benetzen. Bei korrekt eingestellter Flüssigstoffdosierung können sie das Produkt auch gleichmäßig agglomerieren.

Bei scherverdickenden (dilatanten) Flüssigkeiten nimmt die scheinbare Viskosität mit zunehmender Schergeschwindigkeit zu. Sie reagieren daher empfindlich auf schnelle Bewegungen und hohe lokale Scherkräfte. Solche Medien sollten möglichst langsam und mit minimalem Scherstress gehandhabt werden.

τ = K * γ˙n ; n > 1

Ein scherverdickendes Verhalten ist typisch für Stärkesuspensionen und hochkonzentrierten Dispersionen. Werden diese Materialien schnell gefördert, kann die Viskosität sprunghaft ansteigen. In der Praxis entstehen gute Mischergebnisse meist dann, wenn die scherverdickende Flüssigkeit im entspannten, niedrigviskosen Zustand in eine Zone intensiver Pulververwirbelung eingebracht wird. Im Pulvermischer wird sie auf diese Weise fein verteilt, bevor die dilatante Viskosität ansteigt.

Zum kontinuierlichen Verteilen scherverdickender Flüssigkeiten können auch Ringschichtmischer eingesetzt werden. Der Mischraum besteht aus einem horizontal angeordneten Rohr. Darin rotiert ein schnell drehendes Mischwerkzeug. Die hohe Drehfrequenz erzeugt eine stabile Ringschicht aus verdichteten Pulverpartikeln. In dieser Zone wirken starke Verwirbelung und intensive Scherkräfte. Ringschichtmischer können Pulver nicht nur homogen benetzen. Bei korrekt eingestellter Flüssigstoffdosierung können sie das Produkt auch gleichmäßig agglomerieren.

Praxisnahe Verfahrensentwicklung im amixon®-Technikum

Das amixon®-Team lädt Sie herzlich ein, Ihre pulverförmigen Produkte im Technikum zu testen. Dort werden nahezu täglich die unterschiedlichsten Pulver durch Befeuchtung verändert und aufgewertet.

Dabei muss die Zugabe von Flüssigkeit optimal an die Beschaffenheit von Pulver und Flüssigkeit angepasst sein. Außerdem müssen Temperatur, Konzentration und Formulierung angepasst werden. Ebenso entscheidend ist die definierte Reihenfolge der Stoffzugaben. Auch die Mischintensität muss stimmen, ohne das Produkt zu schädigen. Manchmal ist es ratsam, die Flüssigkeiten stufenweise im Pulver zu verteilen. Besonders wirksam sind Multistep-Mischprozesse, bei denen feinere Pulveranteile leicht überfeuchtete Partikel ummanteln. So werden staubfeine Fraktionen gebunden. Dies verbessert die Fließfähigkeit, reduziert die Staubbelastung und stabilisiert die nachgeschaltete Verpackungstechnik.

amixon® unterstützt Sie dabei, die optimale Verfahrensführung zu finden – präzise, schnell und praxisnah.

Das amixon®-Team lädt Sie herzlich ein, Ihre pulverförmigen Produkte im Technikum zu testen. Dort werden nahezu täglich die unterschiedlichsten Pulver durch Befeuchtung verändert und aufgewertet.

Dabei muss die Zugabe von Flüssigkeit optimal an die Beschaffenheit von Pulver und Flüssigkeit angepasst sein. Außerdem müssen Temperatur, Konzentration und Formulierung angepasst werden. Ebenso entscheidend ist die definierte Reihenfolge der Stoffzugaben. Auch die Mischintensität muss stimmen, ohne das Produkt zu schädigen. Manchmal ist es ratsam, die Flüssigkeiten stufenweise im Pulver zu verteilen. Besonders wirksam sind Multistep-Mischprozesse, bei denen feinere Pulveranteile leicht überfeuchtete Partikel ummanteln. So werden staubfeine Fraktionen gebunden. Dies verbessert die Fließfähigkeit, reduziert die Staubbelastung und stabilisiert die nachgeschaltete Verpackungstechnik.

amixon® unterstützt Sie dabei, die optimale Verfahrensführung zu finden – präzise, schnell und praxisnah.

Kundenzitat: "Unser Besuch bei amixon® war ein großer Informationsgewinn ...."

….. unsere Produkt- und Verfahrensentwicklung hat wertvolle Impulse mitgenommen. Das war eine echte Überraschung! Das hatten wir vor Antritt unserer Reise nicht erwartet.“

Im amixon®-Technikum mischen und befeuchten wir Ihre Pulver nicht nur erstklassig. amixon®Apparate können auch agglomerieren, synthetisieren und vakuumtrocknen. Immer mit modernster Technologie! Es stehen mehr als 30 Testmaschinen zur Auswahl. Von 1 Liter bis zu 3 m³.

….. unsere Produkt- und Verfahrensentwicklung hat wertvolle Impulse mitgenommen. Das war eine echte Überraschung! Das hatten wir vor Antritt unserer Reise nicht erwartet.“

Im amixon®-Technikum mischen und befeuchten wir Ihre Pulver nicht nur erstklassig. amixon®Apparate können auch agglomerieren, synthetisieren und vakuumtrocknen. Immer mit modernster Technologie! Es stehen mehr als 30 Testmaschinen zur Auswahl. Von 1 Liter bis zu 3 m³.

© Copyright by amixon GmbH