Preparación de agentes de panificación en amasadoras de precisión amixon®

Los agentes de panificación son concentrados mixtos en polvo muy complejos que constan de más de 10, a veces incluso más de 50, componentes diferentes, que también incluyen aditivos líquidos como grasas, aceites, agua, melazas, lecitinas, jarabes, miel, extractos de panificación, etc.

Un efecto secundario positivo es que cuantos más aditivos líquidos se mezclen, menor será el contenido en polvo de los agentes de panificación. Sin embargo, si la proporción de líquido es demasiado alta, o si el agente de panificación se calienta durante la mezcla, su fluidez y propiedades de dosificación se deteriorarán. El producto de panificación podría incluso aglutinarse tras el envasado.

Una batidora de precisión para productos de panadería debe trabajar con especial eficacia.

La calidad de mezcla ideal del polvo de hornear debe conseguirse rápidamente y con un aporte mínimo de energía. La forma de mezclar el líquido también influye en el producto final.

- ¿Cuál es la fluidez del producto de panificación?

- ¿Se puede almacenar durante mucho tiempo?

- ¿Tiende a apelmazarse, pegarse o solidificarse?

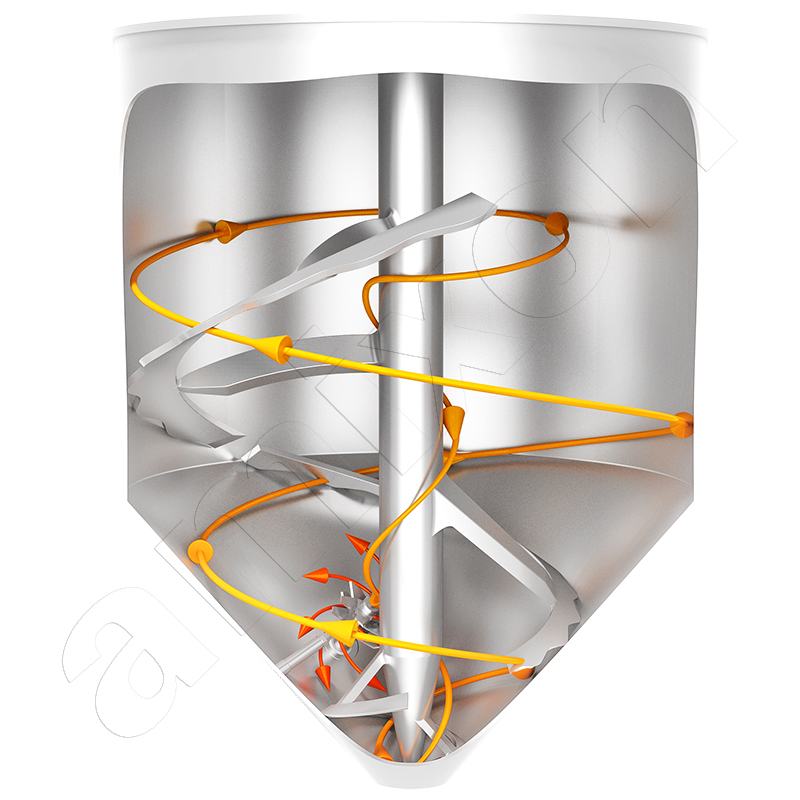

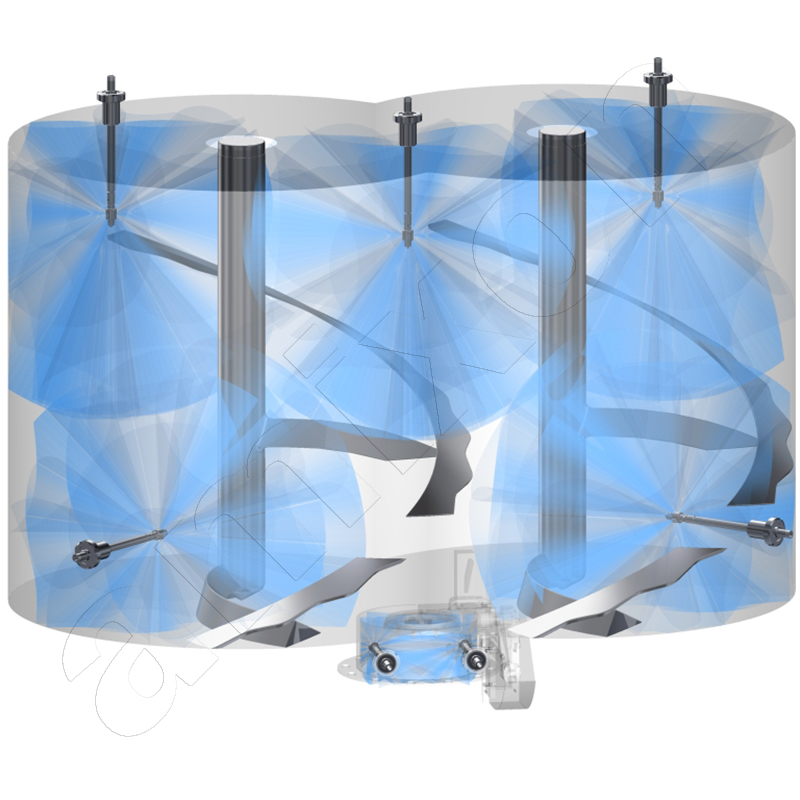

Mezclar y humedecer suavemente es el dominio del amixon® mezclador de doble eje tipo HM.

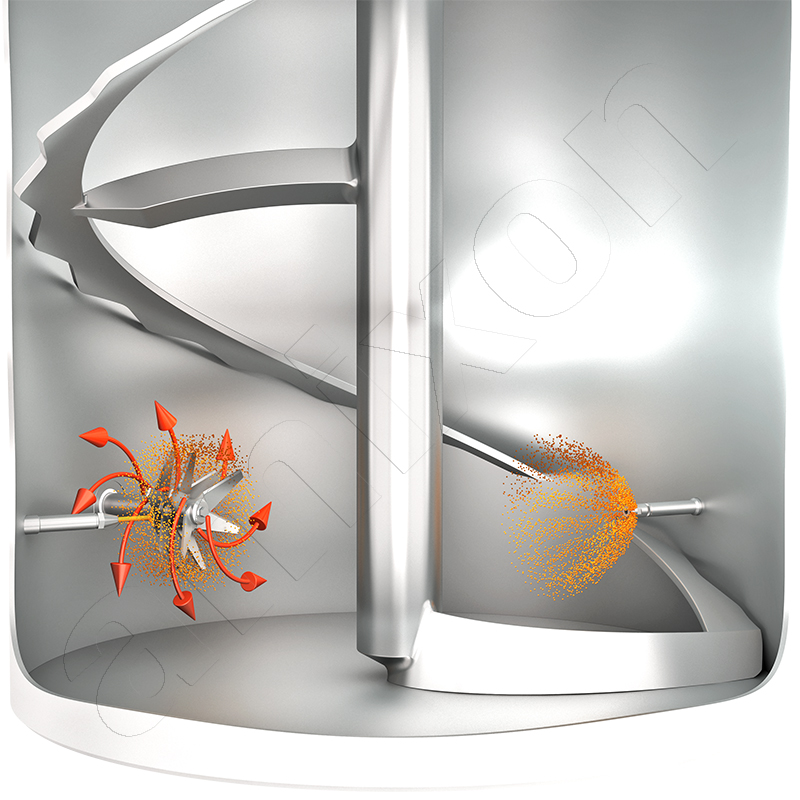

Inyectar líquidos de forma selectiva y distribuirlos homogéneamente

Los aditivos líquidos pueden producir ocasionalmente aglomerados en el producto de panificación, lo que debe evitarse siempre. Los aglomerados perjudican el aspecto de los productos de panadería. La forma en que se añaden los líquidos durante el mezclado determina la consistencia de la mezcla.

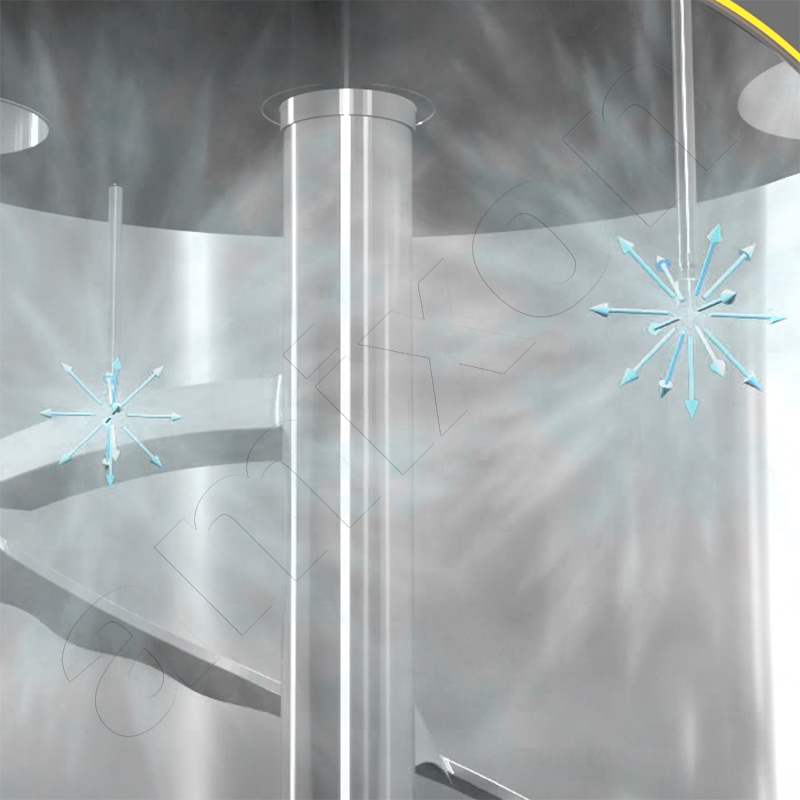

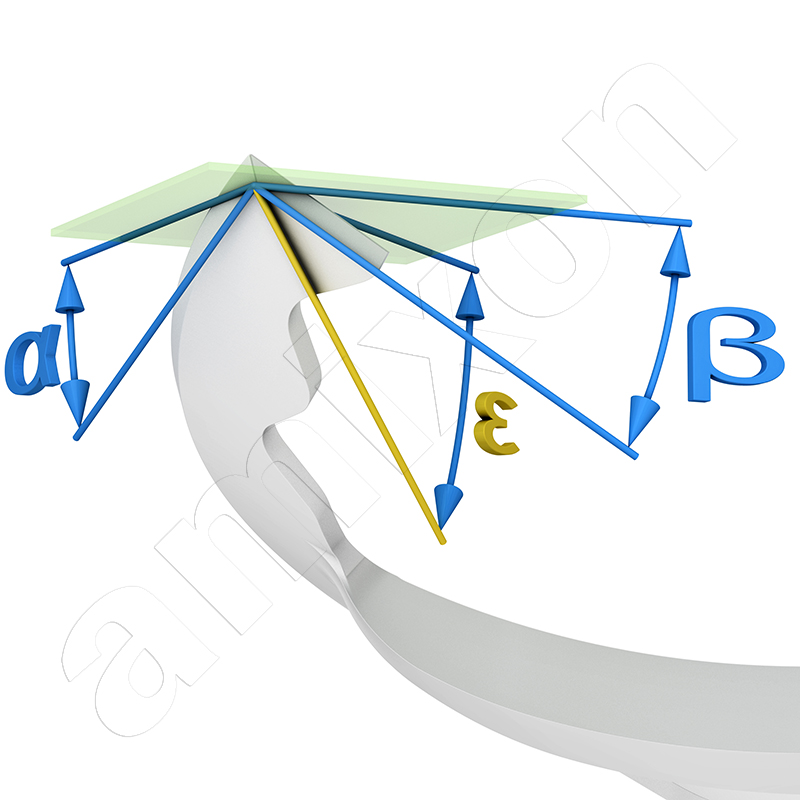

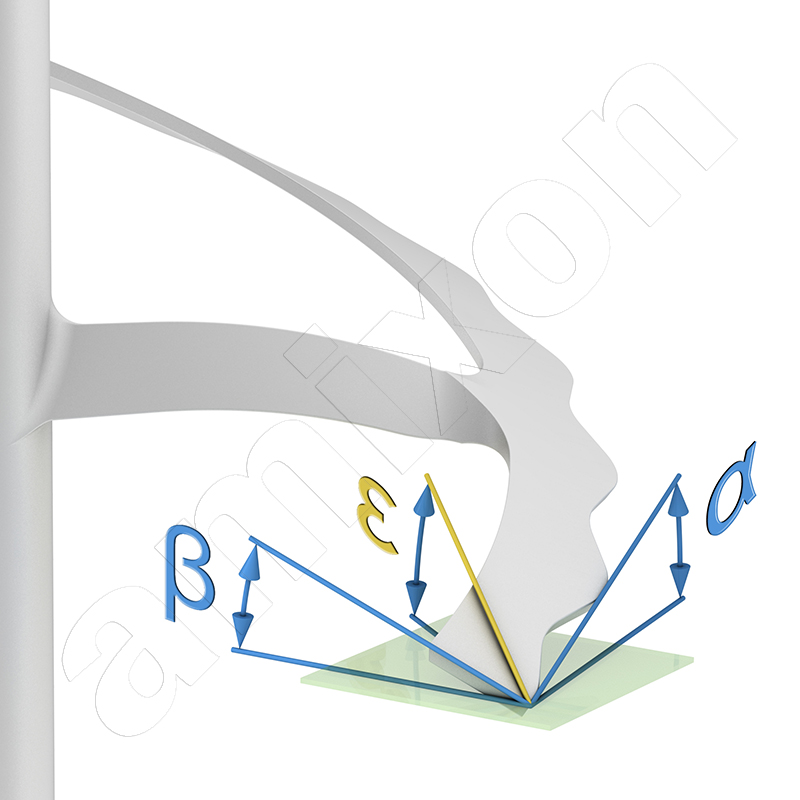

Las mezcladoras de precisión amixon ofrecen ventajas especiales al usuario: Algunos agentes de panificación sólo se humedecen con adiciones muy pequeñas de líquido. Por regla general, los componentes de la mezcla para hornear tienen una afinidad diferente con la fase líquida. Algunos son hidrófilos o incluso absorbentes, otros pueden ser hidrófobos. En este caso, la distribución del líquido en el polvo es de especial importancia, ya que cada partícula debe humedecerse con la proporción de líquido según la receta. En este caso se recomienda el uso de boquillas de dos sustancias.

La introducción de sustancias muy viscosas en el polvo también es posible con los mezcladores amixon®.

En este contexto, es interesante observar que la porosidad del relleno aumenta ligeramente al principio cuando se añade una pequeña cantidad de líquido.

- El relleno se vuelve más suelto,

- la densidad aparente disminuye un poco

- el contenido de polvo disminuye y

- la fluidez mejora ligeramente.

Sin embargo, no suele ser trivial mojar una pila con una amplia distribución granulométrica de forma rápida, suave y uniforme. En este contexto, tiene sentido profundizar en los fenómenos de afinidad, tensión superficial, porosidad y viscosidad.

Los agentes de panificación son garantes esenciales de la calidad constante de los productos horneados

condiciones de producción y éxito de ventas. Representan los estándares tecnológicos más elevados, ya que los agentes de panificación son altamente concentrados. Sólo se añaden a la harina en una proporción aproximada del 1 % al 5 % en masa.

Por supuesto, también deben distribuirse homogéneamente en la harina. Esta tarea de homogeneización la lleva a cabo la amasadora de la panadería industrial mezclando primero en seco la harina, el azúcar, la sal, los agentes de panificación y las semillas antes de que la mezcla en polvo se convierta en masa añadiendo agua.

De forma similar a cómo la preparación de comida precocinada ha cambiado la cocina individual en el ámbito privado, la industria panadera también es inventiva y simplifica los pasos de producción del horneado. Los modernos agentes de panificación evitan los riesgos del proceso que podrían poner en peligro el éxito de la masa porcionada acabada. Los trozos de masa se entregan refrigerados o incluso congelados. Sólo entonces tiene lugar la cocción en el horno de la panadería o en la sala de ventas de la tienda de descuento.

Según el tipo de pastelería, la refrigeración o la congelación entrañan riesgos adicionales, ya que exigen ralentizar o interrumpir la fermentación de la masa. Como resultado, las sustancias activas mencionadas tienen propiedades alteradas. La reología de la masa puede cambiar negativamente, las enzimas pueden inactivarse prematuramente, los hidrocoloides pierden su capacidad de ligar el agua en la masa, el almidón puede retroceder o el horneado rancio hace que la masa parezca prematuramente poco atractiva.

Si las piezas de masa se enfrían o congelan antes de hornearlas, tanto la tecnología del proceso de preparación de la masa como las recetas en polvo deben volver a desarrollarse o adaptarse.

Alérgenos e intolerancias

Algunos alérgenos son de origen natural, forman parte de nuestras plantas cultivadas. Los compuestos de proteínas vegetales que pueden desencadenar alergias se encuentran, por ejemplo, en el apio, la mostaza, las semillas de sésamo, los cereales, los frutos secos y las judías. Se supone que se trata de las denominadas proteínas de defensa o de almacenamiento. Por ejemplo, las secreciones aceitosas de las manzanas son una protección natural contra el deterioro, pero en los alérgicos esta sustancia protectora provoca una desagradable hinchazón de las mucosas, picor de ojos y posiblemente incluso ataques asmáticos. Pero los higos, los kiwis, los melocotones y las zanahorias también pueden contener proteínas alergénicas. A veces son incluso las cantidades más pequeñas las que desencadenan una reacción espontánea en los alérgicos. Cabe mencionar brevemente aquí que algunas enzimas alfa-amilasa contenidas en los productos de panadería también pueden desencadenar síntomas de asma.

El polen de abedul, aliso y avellano es especialmente alergénico y puede causar molestias considerables a los alérgicos en primavera. Muchos alérgicos de este grupo corren especial riesgo de desarrollar alergias alimentarias al apio, la mostaza, el sésamo, los cereales, los frutos secos y las judías. Lo interesante es que los alérgenos quedan destruidos o inactivos tras la cocción. Si los alimentos mencionados o partes de ellos se exponen a un proceso de cocción, también son ineficaces como alérgenos. Las excepciones son las avellanas y el apio. Se recomienda a los alérgicos muy sensibles que eviten comer avellanas tostadas.

Si en la misma mezcladora se fabrican productos que contienen alérgenos y productos declarados como no alergénicos, la limpieza en húmedo es inevitable. La limpieza en húmedo de una "mezcladora en seco" es todo un reto. Pueden producirse riesgos importantes.

Diferentes tamaños de lote

Como en todos los ámbitos de la industria de creación de valor, una planta de producción debe adaptarse siempre de nuevo a la estructura del modelo empresarial. Muchas cosas cambian hoy más deprisa que en el pasado. ¿Cuál es la mejor manera de adaptarse a las futuras demandas del mercado?

Algunas tendencias ya son perceptibles hoy en día:

- Los deseos de los clientes son cada vez más individuales y tienden a ser más complejos.

- Los clientes esperan del proveedor tiempos de respuesta cortos.

- Cada vez hay que servir pedidos más pequeños.

- Los agentes de panificación deben estar libres de impurezas. Debe garantizarse que los productos de panificación solicitados no contengan restos de producto y que los ingredientes puedan declararse claramente.

- Los productos sin alérgenos deben declararse como tales sin restricción alguna.

- Los agentes de panificación deben pesarse con precisión y entregarse en envases etiquetados específicos para cada cliente.

- Lo ideal es que los agentes de panificación sean homogéneos, fluidos, sin grumos, con poco polvo o sin polvo.

Los requisitos del cliente arriba mencionados pueden satisfacerse tanto más fácilmente cuanto mejores sean las circunstancias que los acompañan:

- hay una gran acumulación de pedidos

- Muchos de estos pedidos son del mismo tipo, por lo que las pequeñas contaminaciones residuales no son críticas.

- la unidad de mezcla puede vaciarse casi por completo

- La secuencia de los distintos pedidos se optimiza en función de la contaminación residual admisible.

- todas las materias primas necesarias están in situ y disponibles rápidamente

Lo ideal sería que el sistema informatizado de gestión de pedidos reprogramara la producción varias veces al día en función de la situación actual de los pedidos. Los lotes mixtos con ingredientes similares se procesan uno tras otro. La limpieza manual en seco sólo se realiza si los ingredientes cambian significativamente. Los aspectos esenciales son el sabor, el aroma, el olor, el color, los retos microbiológicos, los alérgenos y los no alérgenos, así como los requisitos de limpieza ritual para la producción halal o kosher.

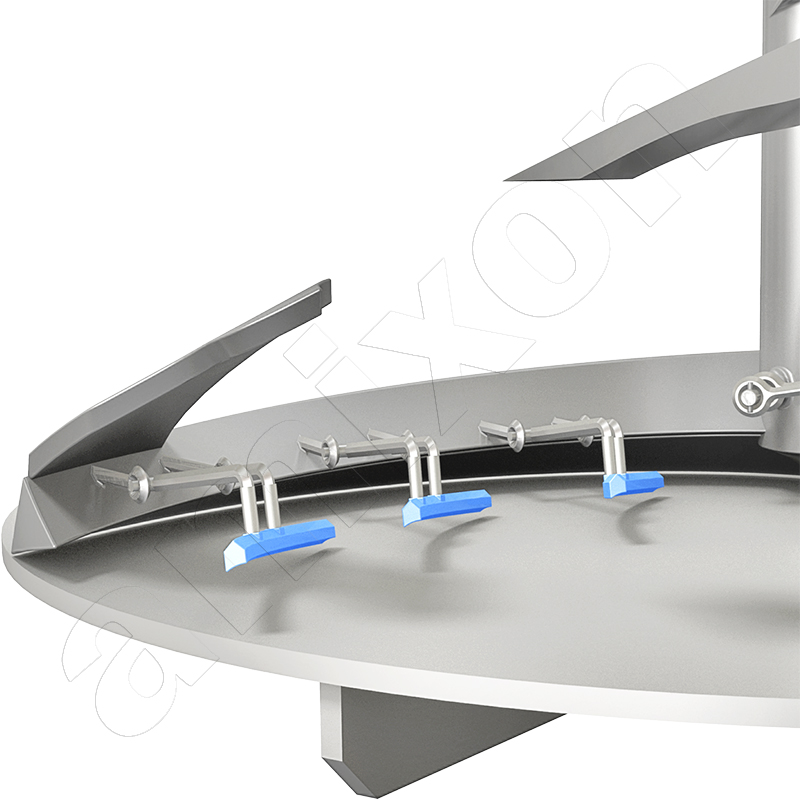

La limpieza en húmedo sólo es necesaria, si acaso, al final del turno de producción.

El régimen de producción anterior es tanto más viable,

- más capaz es el sistema de vaciarse completamente de forma automática.

- más fácil es la limpieza manual

- más fácil será la limpieza en húmedo

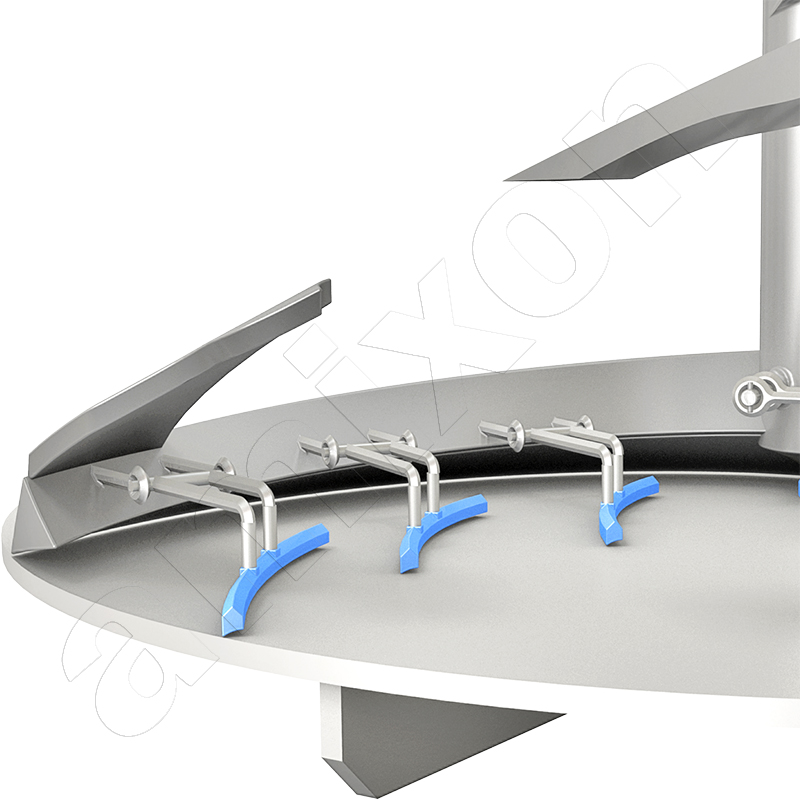

Los mezcladores cónicos amixon® y los mezcladores KoneSlid® tienen excelentes propiedades de descarga residual. Los mezcladores de fondo plano amixon® también tienen excelentes propiedades de descarga residual si SinConcave®SinConvex® o ComDisc® .

Demostraciones y pruebas de mezcla

en Alemania en amixon GmbH o en los centros técnicos de China, India, Japón, Corea del Sur, Tailandia o Estados Unidos de América.

Le mostramos tanto la mezcla como la limpieza de forma excelente, utilizando sus productos originales. Póngase en contacto con nosotros. Estaremos encantados de concertar con usted una fecha de prueba adecuada.

© Copyright by amixon GmbH