Préparer les améliorants dans les mélangeurs de précision amixon®

Les améliorants de panification sont des concentrés mixtes en poudre très complexes, composés de plus de 10, voire de plus de 50 composants différents, parmi lesquels figurent également des additifs liquides tels que des graisses, des huiles, de l'eau, de la mélasse, des lécithines, des sirops, du miel, des extraits de cuisson, etc.

Un effet secondaire bienvenu est que les améliorants de panification sont d'autant plus pauvres en poussière qu'ils sont mélangés avec des additifs liquides. Cependant, si la proportion d'agent de cuisson liquide est trop élevée ou si l'agent de cuisson s'échauffe pendant le mélange, son aptitude à l'écoulement et son dosage se dégradent. L'agent de cuisson pourrait même s'agglutiner après l'emballage.

Un mélangeur de précision pour les améliorants de panification doit être particulièrement efficace.

La qualité de mélange idéale de la levure chimique doit être obtenue rapidement et avec un apport d'énergie minimal. La manière dont le liquide est mélangé a également une influence sur le produit final.

- Quelle est la fluidité de l'améliorant ?

- Peut-il être conservé longtemps ?

- A-t-il tendance à s'agglutiner, à coller ou à se solidifier ?

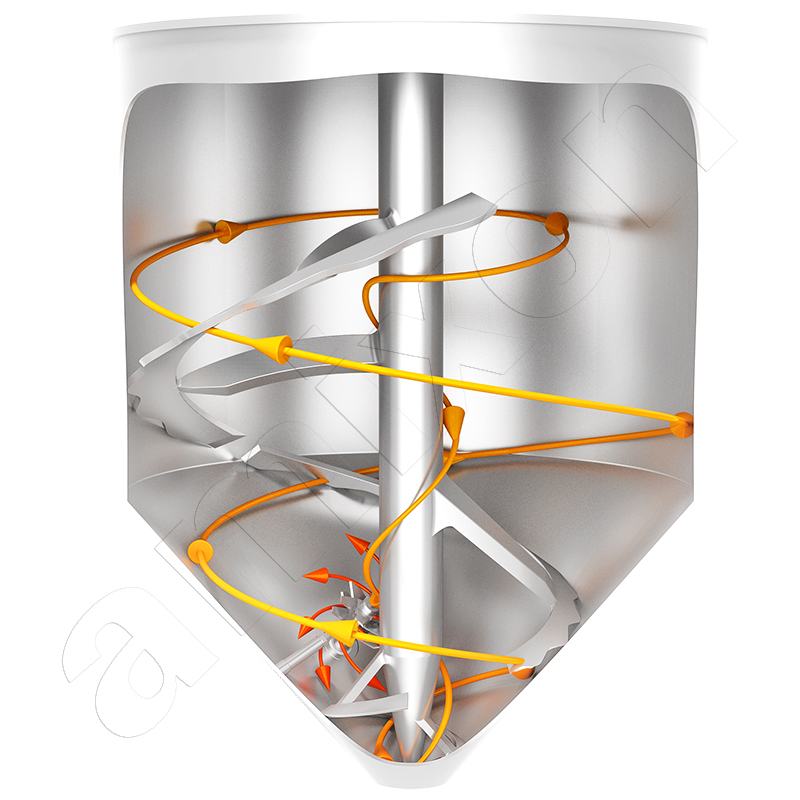

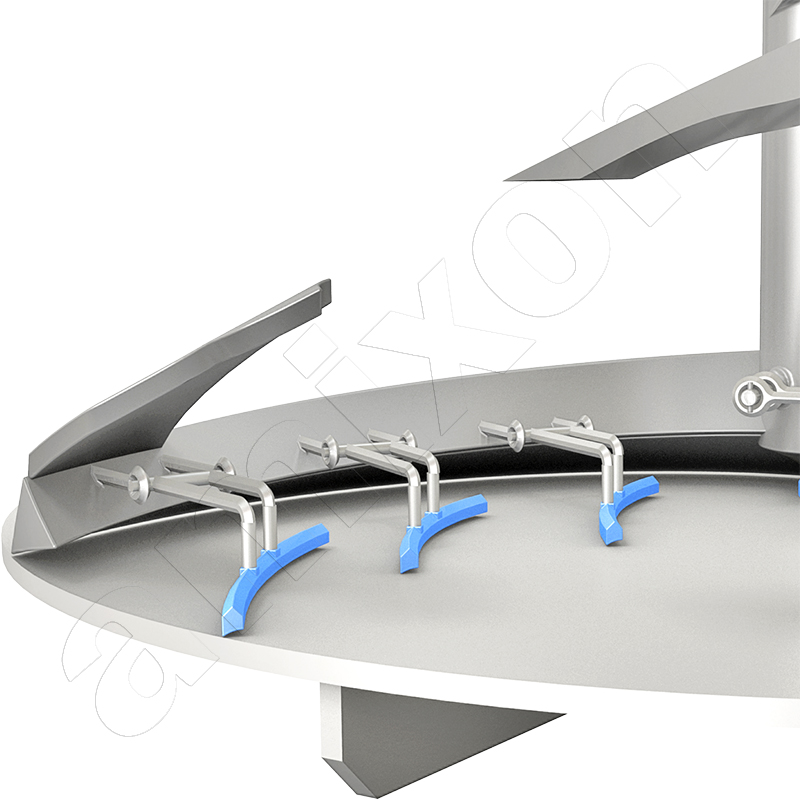

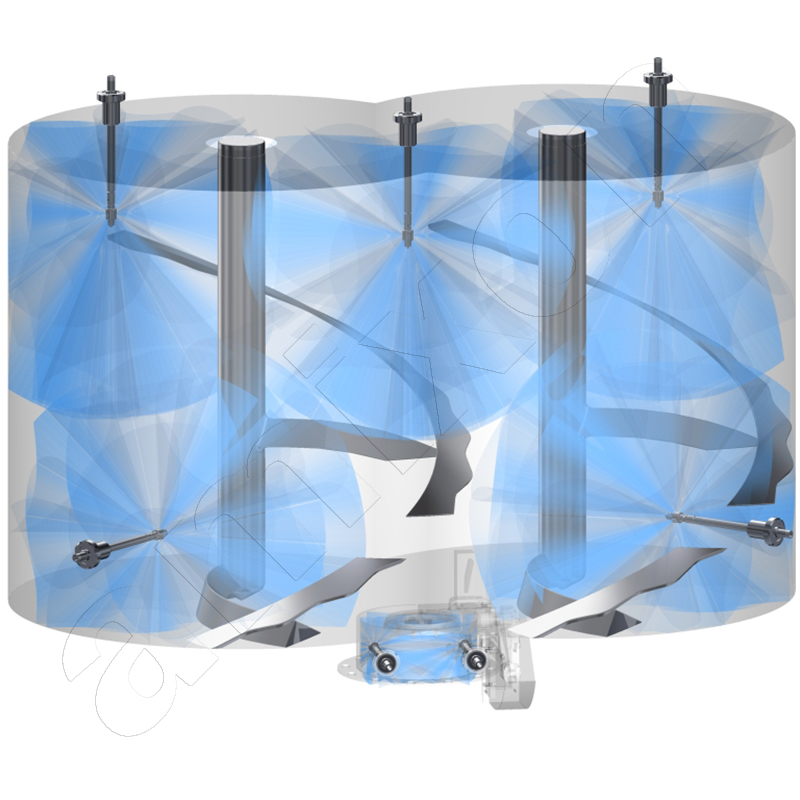

Le mélange et le mouillage en douceur sont le domaine du amixon® mélangeur à deux arbres type HM.

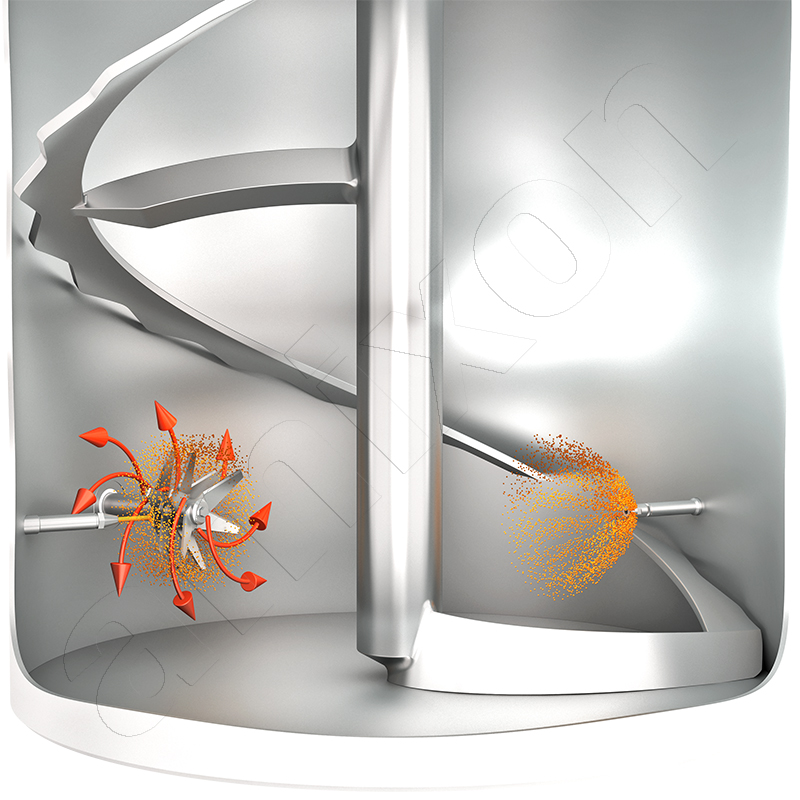

Injecter des liquides de manière ciblée et les répartir de manière homogène

Les additifs liquides peuvent parfois produire des agglomérats dans l'améliorant, ce qui est en principe à éviter. Les agglomérats altèrent l'aspect des produits de boulangerie. La manière dont les liquides sont ajoutés pendant le mélange détermine la consistance du mélange.

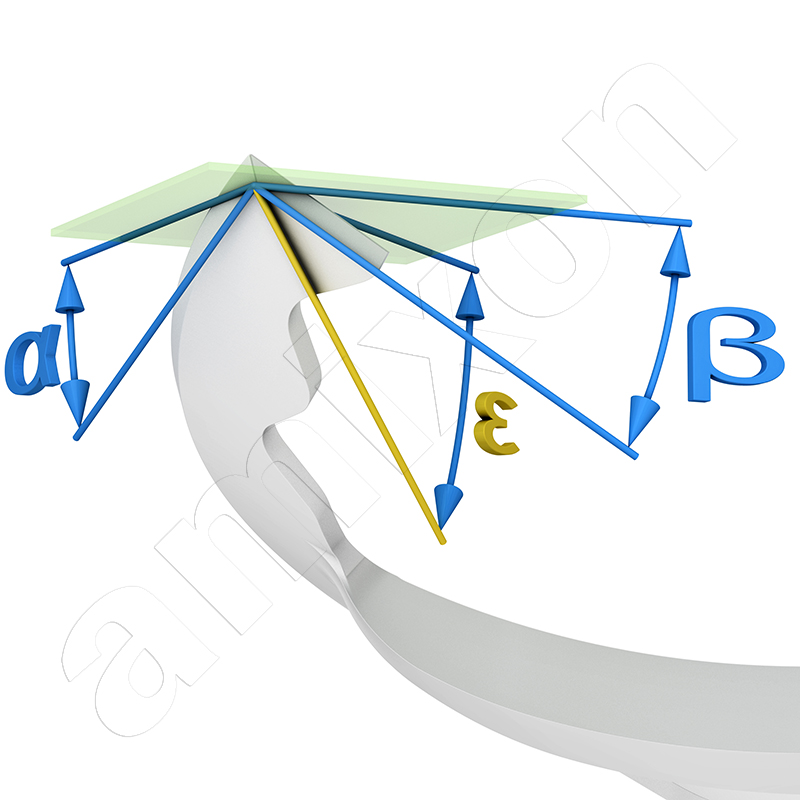

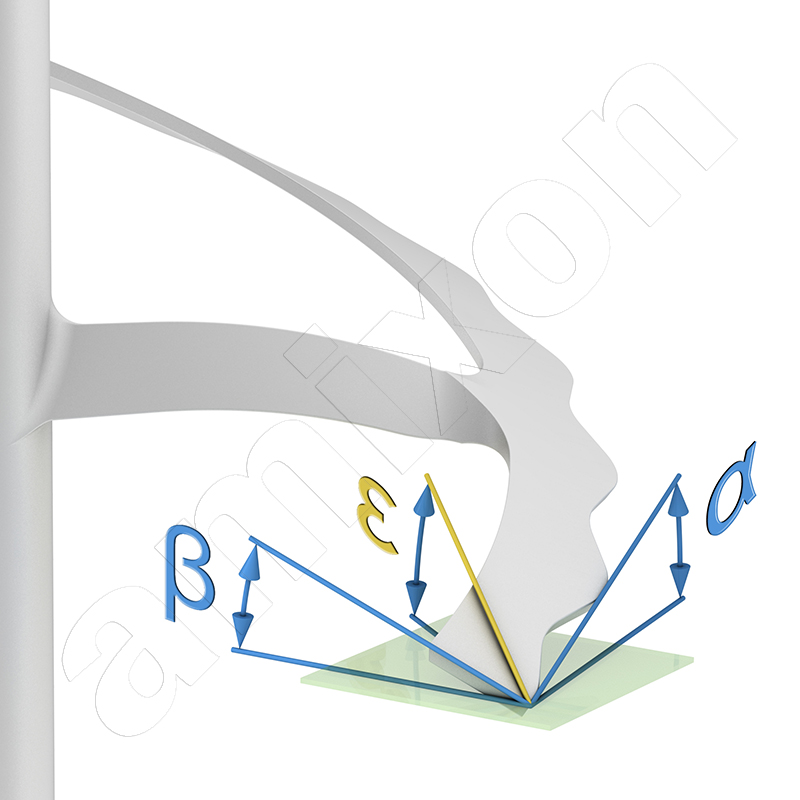

Les mélangeurs de précision amixon offrent des avantages particuliers à l'utilisateur : Certains agents de cuisson ne sont mouillés qu'avec de très faibles ajouts de liquide. En règle générale, les composants du mélange à cuire ont une affinité différente pour la phase liquide. Certains sont hydrophiles ou même absorbants, d'autres peuvent être hydrophobes. Dans ce cas, la répartition du liquide dans la poudre revêt une importance particulière, car chaque particule doit être mouillée par la proportion de liquide correspondant à la recette. Dans ce cas, il est recommandé d'utiliser des buses à deux fluides.

L'introduction de substances très visqueuses dans la poudre est également possible avec les mélangeurs amixon®.

Dans ce contexte, il est intéressant de noter que la porosité du remblai augmente légèrement dans un premier temps lorsque l'on ajoute peu de liquide.

- Le remblai devient plus meuble,

- la densité apparente diminue légèrement

- la proportion de poussière diminue et

- la capacité d'écoulement s'améliore légèrement.

Toutefois, il n'est généralement pas trivial de mouiller rapidement, délicatement et uniformément un tas présentant une large répartition granulométrique . Dans ce contexte, il est utile d'examiner d'un peu plus près les phénomènes d'affinité, de tension superficielle, de porosité et de viscosité.

Les additifs liquides peuvent parfois produire des agglomérats dans l'améliorant, ce qui est en principe à éviter. Les agglomérats altèrent l'aspect des produits de boulangerie. La manière dont les liquides sont ajoutés pendant le mélange détermine la consistance du mélange.

Les mélangeurs de précision amixon offrent des avantages particuliers à l'utilisateur : Certains agents de cuisson ne sont mouillés qu'avec de très faibles ajouts de liquide. En règle générale, les composants du mélange à cuire ont une affinité différente pour la phase liquide. Certains sont hydrophiles ou même absorbants, d'autres peuvent être hydrophobes. Dans ce cas, la répartition du liquide dans la poudre revêt une importance particulière, car chaque particule doit être mouillée par la proportion de liquide correspondant à la recette. Dans ce cas, il est recommandé d'utiliser des buses à deux fluides.

L'introduction de substances très visqueuses dans la poudre est également possible avec les mélangeurs amixon®.

Dans ce contexte, il est intéressant de noter que la porosité du remblai augmente légèrement dans un premier temps lorsque l'on ajoute peu de liquide.

- Le remblai devient plus meuble,

- la densité apparente diminue légèrement

- la proportion de poussière diminue et

- la capacité d'écoulement s'améliore légèrement.

Toutefois, il n'est généralement pas trivial de mouiller rapidement, délicatement et uniformément un tas présentant une large répartition granulométrique . Dans ce contexte, il est utile d'examiner d'un peu plus près les phénomènes d'affinité, de tension superficielle, de porosité et de viscosité.

Les améliorants de panification sont des garants essentiels de la qualité constante des produits de boulangerie

conditions de production et le succès des ventes. Ils représentent les normes technologiques les plus élevées, car les améliorants de panification sont des produits hautement concentrés. Ils ne sont ajoutés à la farine qu'à raison d'environ 1 % à 5 % en masse.

Bien entendu, ils doivent aussi être répartis de manière homogène dans la farine. Cette tâche d'homogénéisation est assurée par le pétrin de la boulangerie industrielle, qui mélange d'abord à sec la farine, le sucre, le sel, les améliorants et les graines, avant de transformer le mélange en poudre en une pâte en y ajoutant de l'eau.

De la même manière que la préparation d'aliments prêts à l'emploi a modifié la cuisine individuelle dans le domaine privé, l'industrie des produits de boulangerie fait preuve d'inventivité et simplifie les étapes de production de la boulangerie. Les améliorants modernes évitent les risques de processus qui pourraient compromettre la réussite du pâton déjà portionné. Les pâtons sont livrés soit réfrigérés, soit même congelés. Seule la cuisson a lieu ensuite dans le four de la boulangerie ou sur la surface de vente du discounter.

Selon le type de pâtisserie, la réfrigération ou la congélation comporte des risques supplémentaires, car elle nécessite un ralentissement ou une interruption de la fermentation de la pâte. Cela a pour conséquence que les substances actives susmentionnées présentent des propriétés modifiées. La rhéologie de la pâte peut se modifier défavorablement, les enzymes peuvent être inactivées prématurément, les hydrocolloïdes perdent leur capacité à lier l'eau dans la pâte, l'amidon peut éventuellement rétrograder ou le rassissement fait paraître la pâtisserie prématurément peu attrayante.

Si les pâtons sont réfrigérés ou congelés avant d'être cuits, tant la technologie des procédés de préparation de la pâte que les formules de poudre doivent être redéveloppées ou adaptées.

conditions de production et le succès des ventes. Ils représentent les normes technologiques les plus élevées, car les améliorants de panification sont des produits hautement concentrés. Ils ne sont ajoutés à la farine qu'à raison d'environ 1 % à 5 % en masse.

Bien entendu, ils doivent aussi être répartis de manière homogène dans la farine. Cette tâche d'homogénéisation est assurée par le pétrin de la boulangerie industrielle, qui mélange d'abord à sec la farine, le sucre, le sel, les améliorants et les graines, avant de transformer le mélange en poudre en une pâte en y ajoutant de l'eau.

De la même manière que la préparation d'aliments prêts à l'emploi a modifié la cuisine individuelle dans le domaine privé, l'industrie des produits de boulangerie fait preuve d'inventivité et simplifie les étapes de production de la boulangerie. Les améliorants modernes évitent les risques de processus qui pourraient compromettre la réussite du pâton déjà portionné. Les pâtons sont livrés soit réfrigérés, soit même congelés. Seule la cuisson a lieu ensuite dans le four de la boulangerie ou sur la surface de vente du discounter.

Selon le type de pâtisserie, la réfrigération ou la congélation comporte des risques supplémentaires, car elle nécessite un ralentissement ou une interruption de la fermentation de la pâte. Cela a pour conséquence que les substances actives susmentionnées présentent des propriétés modifiées. La rhéologie de la pâte peut se modifier défavorablement, les enzymes peuvent être inactivées prématurément, les hydrocolloïdes perdent leur capacité à lier l'eau dans la pâte, l'amidon peut éventuellement rétrograder ou le rassissement fait paraître la pâtisserie prématurément peu attrayante.

Si les pâtons sont réfrigérés ou congelés avant d'être cuits, tant la technologie des procédés de préparation de la pâte que les formules de poudre doivent être redéveloppées ou adaptées.

Allergènes et intolérances

Un certain nombre d'allergènes sont d'origine naturelle, ils font partie de nos plantes cultivées. Les composés protéiques propres aux plantes qui peuvent déclencher des allergies se trouvent par exemple dans le céleri, la moutarde, le sésame, les céréales, les noix et les haricots. On suppose qu'il s'agit de ce que l'on appelle des protéines de défense ou de stockage. Par exemple, les sécrétions huileuses sur les pommes sont une protection naturelle contre la détérioration, mais chez les personnes allergiques, cette substance protectrice provoque des gonflements désagréables des muqueuses, des démangeaisons oculaires et éventuellement même des crises d'asthme. Mais les figues, les kiwis, les pêches et les carottes peuvent également contenir des protéines allergisantes. Parfois, ce sont des quantités infimes qui déclenchent une réaction spontanée chez la personne allergique. Il convient de mentionner brièvement que certaines enzymes alpha-amylases contenues dans les produits de boulangerie peuvent également provoquer des problèmes d'asthme.

Le pollen de bouleau, d'aulne et de noisetier est particulièrement allergène et peut provoquer des troubles importants chez les personnes allergiques au printemps. De nombreuses personnes allergiques de ce groupe sont particulièrement exposées au risque de développer des allergies alimentaires au céleri, à la moutarde, au sésame, aux céréales, aux noix et aux haricots. Ce qui est intéressant, c'est que les allergènes sont détruits ou inactifs après la cuisson. Si les aliments mentionnés ou des parties de ceux-ci sont exposés à un processus de cuisson, ils sont également inefficaces en tant qu'allergènes. Les exceptions sont les noisettes et le céleri. Il est recommandé aux personnes allergiques très sensibles de ne pas consommer de noisettes grillées.

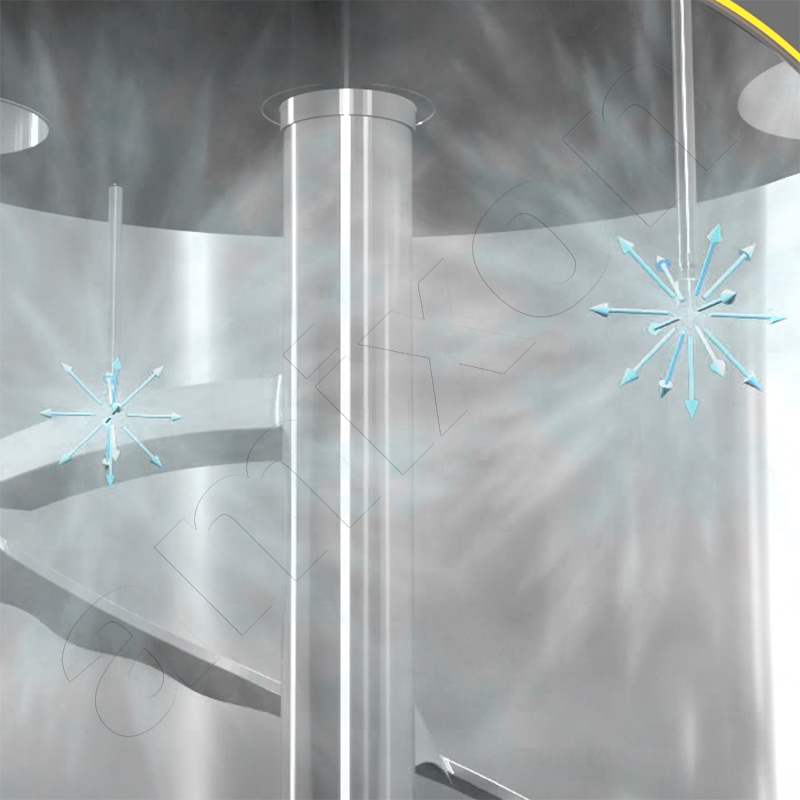

Si des produits contenant des allergènes et des produits déclarés comme non allergènes sont fabriqués dans le même mélangeur, un nettoyage humide est indispensable. Le nettoyage humide d'un "mélangeur à sec" est un défi. Des risques importants peuvent survenir.

Un certain nombre d'allergènes sont d'origine naturelle, ils font partie de nos plantes cultivées. Les composés protéiques propres aux plantes qui peuvent déclencher des allergies se trouvent par exemple dans le céleri, la moutarde, le sésame, les céréales, les noix et les haricots. On suppose qu'il s'agit de ce que l'on appelle des protéines de défense ou de stockage. Par exemple, les sécrétions huileuses sur les pommes sont une protection naturelle contre la détérioration, mais chez les personnes allergiques, cette substance protectrice provoque des gonflements désagréables des muqueuses, des démangeaisons oculaires et éventuellement même des crises d'asthme. Mais les figues, les kiwis, les pêches et les carottes peuvent également contenir des protéines allergisantes. Parfois, ce sont des quantités infimes qui déclenchent une réaction spontanée chez la personne allergique. Il convient de mentionner brièvement que certaines enzymes alpha-amylases contenues dans les produits de boulangerie peuvent également provoquer des problèmes d'asthme.

Le pollen de bouleau, d'aulne et de noisetier est particulièrement allergène et peut provoquer des troubles importants chez les personnes allergiques au printemps. De nombreuses personnes allergiques de ce groupe sont particulièrement exposées au risque de développer des allergies alimentaires au céleri, à la moutarde, au sésame, aux céréales, aux noix et aux haricots. Ce qui est intéressant, c'est que les allergènes sont détruits ou inactifs après la cuisson. Si les aliments mentionnés ou des parties de ceux-ci sont exposés à un processus de cuisson, ils sont également inefficaces en tant qu'allergènes. Les exceptions sont les noisettes et le céleri. Il est recommandé aux personnes allergiques très sensibles de ne pas consommer de noisettes grillées.

Si des produits contenant des allergènes et des produits déclarés comme non allergènes sont fabriqués dans le même mélangeur, un nettoyage humide est indispensable. Le nettoyage humide d'un "mélangeur à sec" est un défi. Des risques importants peuvent survenir.

Différentes tailles de lots

Comme dans tous les domaines de l'industrie à valeur ajoutée, une installation de production doit toujours être adaptée à la structure du modèle d'entreprise. Beaucoup de choses changent aujourd'hui plus rapidement qu'auparavant. Comment s'adapter au mieux aux futures exigences du marché ?

Certaines tendances sont déjà perceptibles aujourd'hui :

- Les souhaits des clients deviennent plus individuels et ont tendance à devenir plus complexes.

- Les clients attendent du fournisseur des temps de réaction courts.

- De plus en plus, il est nécessaire de répondre à de plus petites quantités de commandes.

- Les améliorants de panification doivent être exempts d'impuretés. Il s'agit de s'assurer que les produits de panification commandés ne présentent aucun risque de contamination du produit et que les ingrédients peuvent être clairement déclarés.

- Les produits sans allergènes doivent être déclarés sans restriction comme étant sans allergènes.

- Les améliorants doivent être pesés avec précision et livrés dans des emballages étiquetés selon les besoins du client.

- Idéalement, les agents de cuisson doivent être homogènes, coulants, sans grumeaux, peu ou pas poussiéreux.

Comme dans tous les domaines de l'industrie à valeur ajoutée, une installation de production doit toujours être adaptée à la structure du modèle d'entreprise. Beaucoup de choses changent aujourd'hui plus rapidement qu'auparavant. Comment s'adapter au mieux aux futures exigences du marché ?

Certaines tendances sont déjà perceptibles aujourd'hui :

- Les souhaits des clients deviennent plus individuels et ont tendance à devenir plus complexes.

- Les clients attendent du fournisseur des temps de réaction courts.

- De plus en plus, il est nécessaire de répondre à de plus petites quantités de commandes.

- Les améliorants de panification doivent être exempts d'impuretés. Il s'agit de s'assurer que les produits de panification commandés ne présentent aucun risque de contamination du produit et que les ingrédients peuvent être clairement déclarés.

- Les produits sans allergènes doivent être déclarés sans restriction comme étant sans allergènes.

- Les améliorants doivent être pesés avec précision et livrés dans des emballages étiquetés selon les besoins du client.

- Idéalement, les agents de cuisson doivent être homogènes, coulants, sans grumeaux, peu ou pas poussiéreux.

Les exigences des clients mentionnées ci-dessus peuvent être satisfaites d'autant plus facilement que les conditions d'accompagnement suivantes sont réunies :

- il y a un grand carnet de commandes

- Beaucoup de ces commandes sont de même nature, de sorte que de faibles contaminations résiduelles ne sont pas critiques.

- la centrale de mélange est capable de se vider presque entièrement d'elle-même

- L'ordre des différentes commandes est optimisé en ce qui concerne la contamination résiduelle admissible.

- toutes les matières premières nécessaires sont sur place et rapidement disponibles

Dans l'idéal, le système informatisé de gestion des commandes devrait réorganiser la production plusieurs fois par jour en fonction des commandes en cours. Les lots mixtes contenant des ingrédients similaires sont traités les uns après les autres. Les nettoyages à sec manuels ne sont effectués que si les ingrédients changent de manière significative. Les aspects essentiels sont le goût, l'arôme, l'odeur, la couleur, les défis microbiologiques, les allergènes et les non-allergènes ainsi que les exigences de nettoyage rituel pour la production halal ou casher.

Un nettoyage humide n'est nécessaire - si tant est qu'il le soit - qu'à la fin de l'équipe de production.

- il y a un grand carnet de commandes

- Beaucoup de ces commandes sont de même nature, de sorte que de faibles contaminations résiduelles ne sont pas critiques.

- la centrale de mélange est capable de se vider presque entièrement d'elle-même

- L'ordre des différentes commandes est optimisé en ce qui concerne la contamination résiduelle admissible.

- toutes les matières premières nécessaires sont sur place et rapidement disponibles

Dans l'idéal, le système informatisé de gestion des commandes devrait réorganiser la production plusieurs fois par jour en fonction des commandes en cours. Les lots mixtes contenant des ingrédients similaires sont traités les uns après les autres. Les nettoyages à sec manuels ne sont effectués que si les ingrédients changent de manière significative. Les aspects essentiels sont le goût, l'arôme, l'odeur, la couleur, les défis microbiologiques, les allergènes et les non-allergènes ainsi que les exigences de nettoyage rituel pour la production halal ou casher.

Un nettoyage humide n'est nécessaire - si tant est qu'il le soit - qu'à la fin de l'équipe de production.

Le régime de production susmentionné est d'autant plus facile à mettre en œuvre,

- plus l'installation est capable de se vider complètement de manière automatique

- plus le nettoyage manuel est facile

- plus le nettoyage humide est facile à réaliser

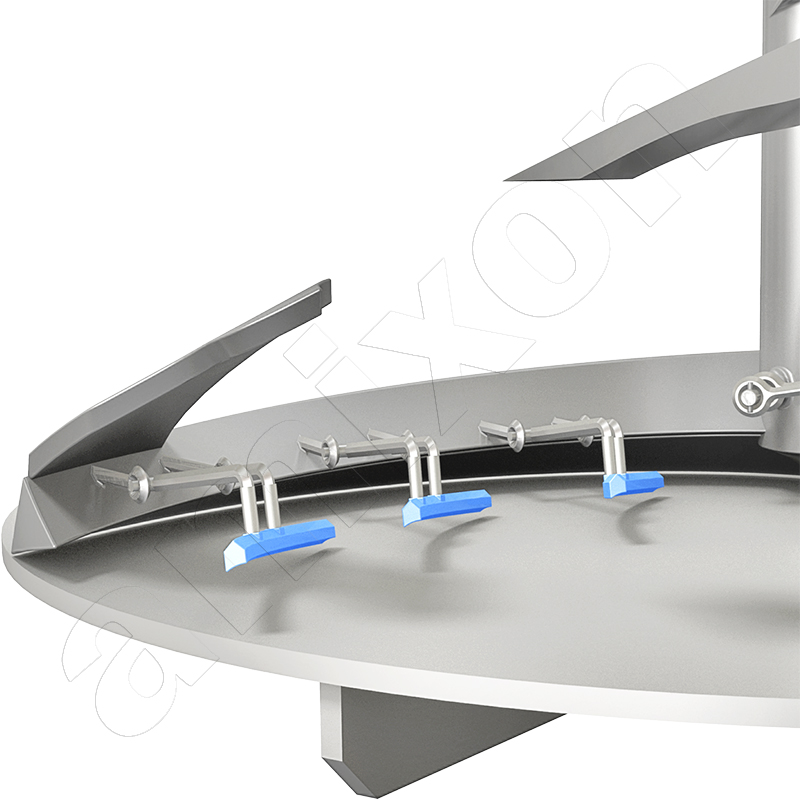

Les mélangeurs coniques amixon® et les mélangeurs KoneSlid® ont d'excellentes propriétés de vidange résiduelle. Les mélangeurs à fond plat amixon® ont également d'excellentes propriétés de vidange résiduelle lorsque SinConcave®, SinConvex® ou ComDisc® peuvent être utilisés.

- plus l'installation est capable de se vider complètement de manière automatique

- plus le nettoyage manuel est facile

- plus le nettoyage humide est facile à réaliser

Les mélangeurs coniques amixon® et les mélangeurs KoneSlid® ont d'excellentes propriétés de vidange résiduelle. Les mélangeurs à fond plat amixon® ont également d'excellentes propriétés de vidange résiduelle lorsque SinConcave®, SinConvex® ou ComDisc® peuvent être utilisés.

Démonstrations et essais de mélange

en Allemagne chez amixon GmbH ou dans les centres techniques en Chine, en Inde, au Japon, en Corée du Sud, en Thaïlande ou aux États-Unis d'Amérique.

Nous vous montrons aussi bien le mélange que le nettoyage sous une forme excellente - à l'aide de vos produits originaux. N'hésitez pas à nous contacter. Nous nous ferons un plaisir de convenir avec vous d'une date d'essai appropriée.

en Allemagne chez amixon GmbH ou dans les centres techniques en Chine, en Inde, au Japon, en Corée du Sud, en Thaïlande ou aux États-Unis d'Amérique.

Nous vous montrons aussi bien le mélange que le nettoyage sous une forme excellente - à l'aide de vos produits originaux. N'hésitez pas à nous contacter. Nous nous ferons un plaisir de convenir avec vous d'une date d'essai appropriée.

© Copyright by amixon GmbH