FAQ: Innovation: Pulvermischer entleeren sich vollständig. Können abrasive Pulver die Mischwerkzeuge verschleißen?

In diesem Blog-Artikel widmen wir uns einigen gängigen Fragen von amixon® Interessenten zu den Vorteilen unserer innovativen Restlosentleerung und dem Faktor Verschleiß an Mischanlagen. Sollten Sie in diesem Artikel keine Antwort auf Ihre potenziellen Fragen finden, kontaktieren Sie uns bitte persönlich. Wir freuen uns auf Sie!

Es ist unbestritten, dass amixon®-Vertikal-Einwellenmischer ideale Mischqualitäten erzeugen. Aber kann ein solcher Flachboden-Pulvermischer einen so hohen Entleerungsgrad aufweisen, dass mehr als 99,95 % der eingefüllten Pulver ideal gemischt ausgetragen werden?

In der Praxis bedeutet dies, dass z.B. bei einem amixon®-Mischer mit einem Nutzinhalt von 1000 Litern nach dem Mischvorgang weniger als 0,5 Liter Restmenge im Mischer verbleiben; oder weniger als 2 Liter bei einer 4000-Liter-Charge. Darüber hinaus gilt: Je größer die Mischchargen sind, desto kleiner sind die prozentualen Reste. Das Volumen steigt mit der dritten Potenz der Ausdehnung. Die Oberfläche eines Mischers wächst jedoch nur mit der zweiten Potenz der Ausdehnung.

Zurück zu Ihrer Frage: Ja, das ist möglich dank innovativer amixon® Technologien: Das sind die Systeme ComDisc®, SinConcave® und SinConvex®. Manchmal möchten unsere Kunden, dass amixon® einen Restentleergrad garantiert. amixon® kann solche Zusicherung nur produktspezifisch vereinbaren. Jedes Pulver hat spezifische Fließeigenschaften. Beeinflusst wird die Rieselfähigkeit durch Feuchtigkeit, Partikelgrößenverteilung, elektrische Aufladung, Temperatur, Kohäsion, Adhäsion usw.. amixon® benötigt dazu immer Tests mit Ihren Original-Produkten.

In der Praxis werden mit den Zusatzausrüstungen ComDisc®, SinConvex® und SinConcave immer erheblich bessere Restentleergrade erzielt werden.

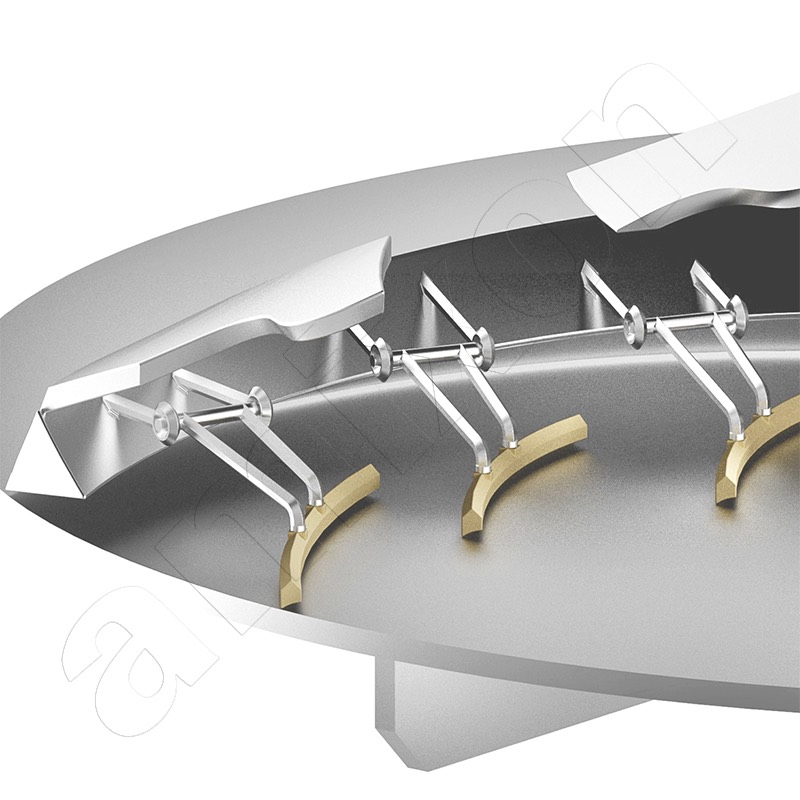

SinConcave® Mischwerkzeug

Die Mischwerksspiralen sind konkav zur Mischwerksachse geneigt. Auf diese Weise wird die Steigung der Mischwerkswendel durch die Steigung der Verkippung ergänzt. Das gesamte Mischwerkzeug besteht nur aus stark geneigten Flächen. Die Schwerkraft lässt frei fließende Mischgüter ohne Entmischung nach unten fließen. Trotzdem bleibt die Helixform erhalten. Sie ist wesentlich für die hohe Mischeffizienz.

Sogar 99,997 % Restlosentleerung können erzielt werden.

Wie verhalten sich ComDisc® Werkzeuge, wenn die Mischgüter abrasiv sind?

Mischgüter mit harten Partikeln wie Quarzsand, Korund oder kalzinierte Güter schließen den Einsatz der ComDisc® Austragswerkzeuge aus. Dann verbleibt eine dünne Schicht im Mischer. Diese Pulversicht ist aber ideal homogen gemischt. Nach Einfüllung einer identischen Mischgutrezeptur nehmen diese Reste am Mischprozess teil. Am Ende der Misch-Champagne kann dieser Rest manuell ausgeräumt werden. Der Mischgutrest ist ideal homogen gemischt.

Die Gummilippen der ComDisc® Werkzeuge sind aus lebensmittelzulässigem Kunststoff gefertigt. Sie sind nicht teuer und können mit wenigen Handgriffen ausgetauscht werden.

Die Mischwerksspiralen sind konkav zur Mischwerksachse geneigt. Auf diese Weise wird die Steigung der Mischwerkswendel durch die Steigung der Verkippung ergänzt. Das gesamte Mischwerkzeug besteht nur aus stark geneigten Flächen. Die Schwerkraft lässt frei fließende Mischgüter ohne Entmischung nach unten fließen. Trotzdem bleibt die Helixform erhalten. Sie ist wesentlich für die hohe Mischeffizienz.

Sogar 99,997 % Restlosentleerung können erzielt werden.

Wie verhalten sich ComDisc® Werkzeuge, wenn die Mischgüter abrasiv sind?

Mischgüter mit harten Partikeln wie Quarzsand, Korund oder kalzinierte Güter schließen den Einsatz der ComDisc® Austragswerkzeuge aus. Dann verbleibt eine dünne Schicht im Mischer. Diese Pulversicht ist aber ideal homogen gemischt. Nach Einfüllung einer identischen Mischgutrezeptur nehmen diese Reste am Mischprozess teil. Am Ende der Misch-Champagne kann dieser Rest manuell ausgeräumt werden. Der Mischgutrest ist ideal homogen gemischt.

Die Gummilippen der ComDisc® Werkzeuge sind aus lebensmittelzulässigem Kunststoff gefertigt. Sie sind nicht teuer und können mit wenigen Handgriffen ausgetauscht werden.

ComDisc®:

Werkzeuge befinden sich am Rücken des unteren Mischwerkarms. Sie schwimmen durchs Mischgut und haben während des Mischens keine Bedeutung. Erst wenn der Füllgrad sinkt, neigen sie sich und räumen die Mischgutreste in den Ausflussstutzen. ComDisc® Werkzeuge arbeiten ähnlich wie Scheibenwischer. Sie berühren normalerweise erst bei fortgeschrittener Entleerung den Boden des Mischers.

Wie verändern sich die metallischen Mischwerkzeuge, wenn Mischgüter besonders abrasiv sind?

Zunächst erkennt man, dass die Oberflächen immer glatter werden. Sie werden spigelglatt. Man erkennt darüber hinaus, dass Kanten verrunden. Diese Effekte sind in der Peripherie deutlicher sichtbar als im Zentrum.

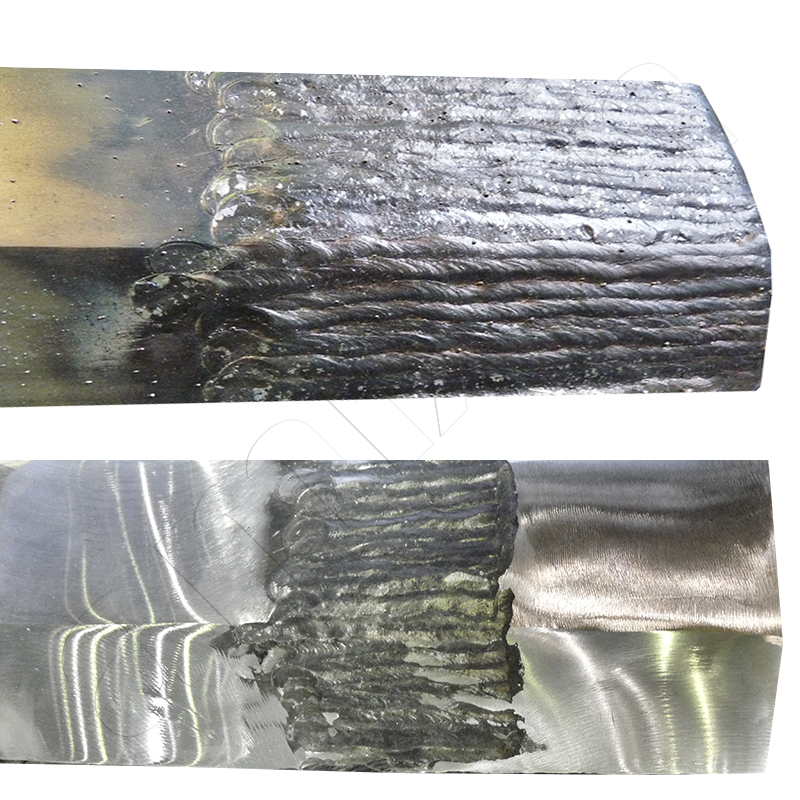

Wenn der Verschleiß immer weiter voranschreitet, kommt es zu einem sichtbaren Materialverlust am Mischwerkzeug. Dann sollte verschlissenes Material durch schweißende Auftragung ersetzt werden. Der Schweißzusatz-Werkstoff sollte härter sein als die Mischgutpartikel. Das Verfahren nennt sich „Schweiß-Aufpanzerung“. Solche Instandsetzungsmaßnahmen führen amixon® Experten beim Kunden Vorort im Mischer durch. Der Mischer muss nicht demontiert werden. Wenige Stunden nach der Aufpanzerung kann der Kunde reinigen und den Produktionsbetrieb fortsetzen. Anzumerken ist an dieser Stelle, dass sich eine Verschleißerscheinung ungefähr mit dem Quadrat der Mischwerkzeug-Geschwindigkeit entwickelt. Die Mischwerkzeuge der amixon® Mischer drehen langsam, die Umfangsgeschwindigkeiten betragen normalerweise nur ca. 0,9 m/s bis 2,2 m/s.

Zunächst erkennt man, dass die Oberflächen immer glatter werden. Sie werden spigelglatt. Man erkennt darüber hinaus, dass Kanten verrunden. Diese Effekte sind in der Peripherie deutlicher sichtbar als im Zentrum.

Wenn der Verschleiß immer weiter voranschreitet, kommt es zu einem sichtbaren Materialverlust am Mischwerkzeug. Dann sollte verschlissenes Material durch schweißende Auftragung ersetzt werden. Der Schweißzusatz-Werkstoff sollte härter sein als die Mischgutpartikel. Das Verfahren nennt sich „Schweiß-Aufpanzerung“. Solche Instandsetzungsmaßnahmen führen amixon® Experten beim Kunden Vorort im Mischer durch. Der Mischer muss nicht demontiert werden. Wenige Stunden nach der Aufpanzerung kann der Kunde reinigen und den Produktionsbetrieb fortsetzen. Anzumerken ist an dieser Stelle, dass sich eine Verschleißerscheinung ungefähr mit dem Quadrat der Mischwerkzeug-Geschwindigkeit entwickelt. Die Mischwerkzeuge der amixon® Mischer drehen langsam, die Umfangsgeschwindigkeiten betragen normalerweise nur ca. 0,9 m/s bis 2,2 m/s.

Was passiert, wenn die Mischgüter den Mischer spiegelblank schleifen und Materialverlust am Mischwerk sichtbar wird? Kann es passieren, dass ein neuer Vertikalmischer besser mischt als ein älterer Vertikalmischer? Oder umgekehrt?

Wir können berichten, dass die Bereiche eines Mischers, die dem Verschleiß ausgesetzt sind, besonders glatt werden. Sie werden vom Mischgut sogar glänzend poliert. Der Reibungskoeffizient resultierend aus der Paarung „Pulver und Metall“ verringert sich dadurch. Aus diesem Grund können Sie sich der Dauerhaftigkeit Ihrer idealen Mischgüte gewiss sein. Geringer Materialabtrag am Mischwerkzeug hat überhaupt keinen Einfluss auf die Mischgüte/ Mischeffizienz.

Wir können berichten, dass die Bereiche eines Mischers, die dem Verschleiß ausgesetzt sind, besonders glatt werden. Sie werden vom Mischgut sogar glänzend poliert. Der Reibungskoeffizient resultierend aus der Paarung „Pulver und Metall“ verringert sich dadurch. Aus diesem Grund können Sie sich der Dauerhaftigkeit Ihrer idealen Mischgüte gewiss sein. Geringer Materialabtrag am Mischwerkzeug hat überhaupt keinen Einfluss auf die Mischgüte/ Mischeffizienz.

Können sich solche Reibungsbeiwerte (Gleitreibungskoeffizient) ändern?

Auch diese Frage hat uns natürlich sehr beschäftigt, als das Mischsystem vor ca. 40 Jahren entwickelt wurde. Seit 1980 wurden tausende solcher Vertikalmischer mit flachem Boden gefertigt. Sie werden in nahezu allen Branchen erfolgreich eingesetzt; für „nanokeramische“ Hochleistungswerkstoffe ebenso wie für grobe Müslimischungen.

Viele Mischer existieren seit fast 40 Jahren und mischen noch immer tadellos. Alle Erfahrungswerte in puncto Mischgüte sind positiv.

Auch diese Frage hat uns natürlich sehr beschäftigt, als das Mischsystem vor ca. 40 Jahren entwickelt wurde. Seit 1980 wurden tausende solcher Vertikalmischer mit flachem Boden gefertigt. Sie werden in nahezu allen Branchen erfolgreich eingesetzt; für „nanokeramische“ Hochleistungswerkstoffe ebenso wie für grobe Müslimischungen.

Viele Mischer existieren seit fast 40 Jahren und mischen noch immer tadellos. Alle Erfahrungswerte in puncto Mischgüte sind positiv.

Wenn das Mischwerkzeug mit einer Schweißaufpanzerung ertüchtigt wird, muss dann nicht auch das Mischgefäß instand gesetzt werden?

Nein, das kommt nur sehr selten vor. Die Dicke der Mischraum-Wandung können amixon® Mitarbeiter schnell an verschiedenen Stellen messen. Dort entdecken wir in der Regel nur sehr wenig Verschleiß. Insofern sehen wir am Mischraum sehr selten Handlungsbedarf.

Nein, das kommt nur sehr selten vor. Die Dicke der Mischraum-Wandung können amixon® Mitarbeiter schnell an verschiedenen Stellen messen. Dort entdecken wir in der Regel nur sehr wenig Verschleiß. Insofern sehen wir am Mischraum sehr selten Handlungsbedarf.

© Copyright by amixon GmbH