Rhéologie des liquides dans le contexte du mélange de poudres

Dans cet article de blog, nous examinons un aspect central de l'humidification des poudres : l'influence des propriétés rhéologiques de différents liquides sur le résultat du mélange. La rhéologie détermine en grande partie la façon dont un liquide s'écoule, son comportement sous contrainte de cisaillement et sa capacité à mouiller les particules de poudre. Ces relations ont un impact direct sur l'apparence de la poudre mouillée : sa fluidité, l'homogénéité du mélange, sa tendance à former des agglomérats et la conservation de la forme et de la taille d'origine des particules.

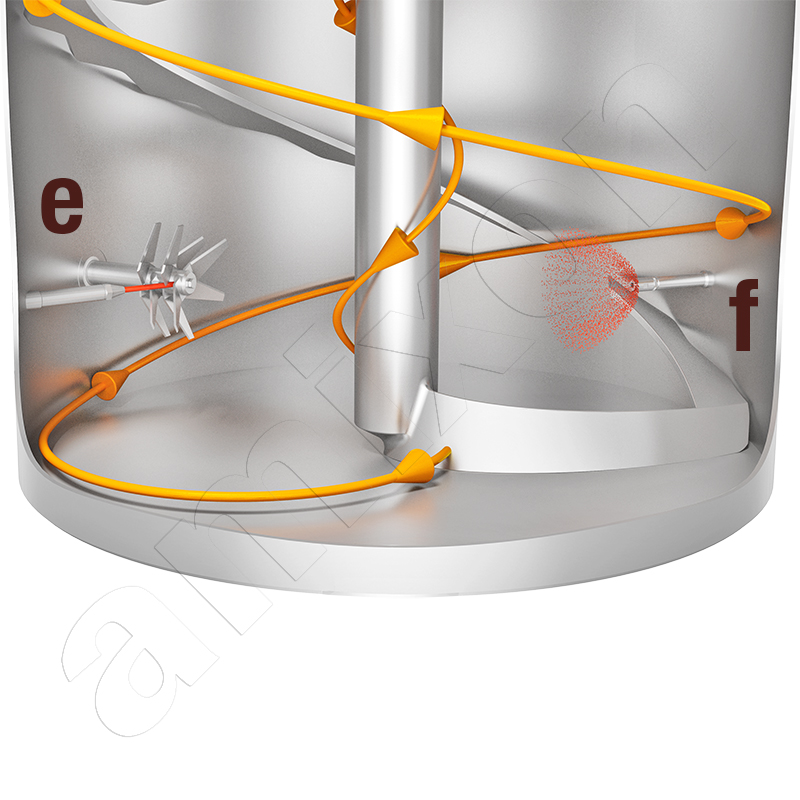

Pour humidifier la poudre de manière homogène, toutes les particules doivent recevoir une couche de liquide comparable qui correspond à leur surface spécifique. L'objectif du processus de mélange est donc de répartir uniformément de petites et de grandes quantités de liquide sur l'énorme surface de contact totale de la poudre. Après le processus de mélange, il ne doit y avoir ni zones de surhumidification ni zones sèches. La qualité du produit obtenue est déterminée en grande partie par l'interaction entre la taille définie des gouttes, la stratégie de dosage précise et l'énergie de mélange adaptée. Dans ce contexte, il est avantageux de bien connaître les propriétés chimiques et physiques du liquide de mouillage.

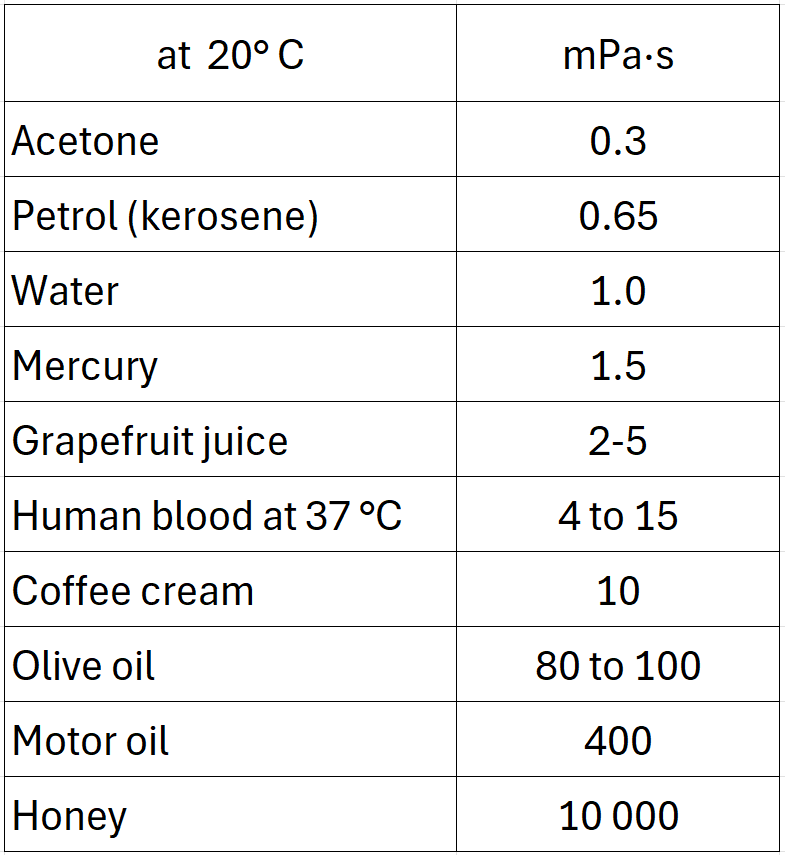

Viscosité et dépendance à la température

La viscosité dynamique η décrit la résistance d'un liquide au cisaillement ou à la déformation et constitue un paramètre essentiel pour le comportement au mélange. Pour de nombreux liquides à viscosité faible à moyenne, la dépendance de la viscosité à la température peut être décrite de manière approximative à l'aide d'une approche d'Arrhenius :

η(T) = η0 * exp ( Eη / (R * T) )

avec

η … viscosité dynamique,

η0 … constante du matériau (viscosité à la température de référence),

Eη … énergie d'activation du processus d'écoulement,

R … constante universelle des gaz,

T … température absolue en kelvins.

Avec l'augmentation de la température, la viscosité de la plupart des liquides organiques diminue considérablement, de sorte que les composants à haute viscosité tels que les lécithines, la mélasse, le miel, les oléorésines ou certaines huiles végétales peuvent être mieux pompés, dosés avec précision et répartis dans la chambre de mélange grâce à un chauffage modéré. Dans de nombreux cas, les changements de viscosité sont réversibles, mais dans le cas de liquides à structure complexe (par exemple, les émulsions, les solutions sucrées concentrées ou les systèmes à viscosité structurelle), les changements de structure induits thermiquement ou mécaniquement peuvent entraîner des effets d'hystérésis, de sorte que le comportement d'écoulement n'est pas identique lors du chauffage et du refroidissement.

La viscosité dynamique η décrit la résistance d'un liquide au cisaillement ou à la déformation et constitue un paramètre essentiel pour le comportement au mélange. Pour de nombreux liquides à viscosité faible à moyenne, la dépendance de la viscosité à la température peut être décrite de manière approximative à l'aide d'une approche d'Arrhenius :

η(T) = η0 * exp ( Eη / (R * T) )

avec

η … viscosité dynamique,

η0 … constante du matériau (viscosité à la température de référence),

Eη … énergie d'activation du processus d'écoulement,

R … constante universelle des gaz,

T … température absolue en kelvins.

Avec l'augmentation de la température, la viscosité de la plupart des liquides organiques diminue considérablement, de sorte que les composants à haute viscosité tels que les lécithines, la mélasse, le miel, les oléorésines ou certaines huiles végétales peuvent être mieux pompés, dosés avec précision et répartis dans la chambre de mélange grâce à un chauffage modéré. Dans de nombreux cas, les changements de viscosité sont réversibles, mais dans le cas de liquides à structure complexe (par exemple, les émulsions, les solutions sucrées concentrées ou les systèmes à viscosité structurelle), les changements de structure induits thermiquement ou mécaniquement peuvent entraîner des effets d'hystérésis, de sorte que le comportement d'écoulement n'est pas identique lors du chauffage et du refroidissement.

Influence de la contrainte de cisaillement et de la vitesse de cisaillement

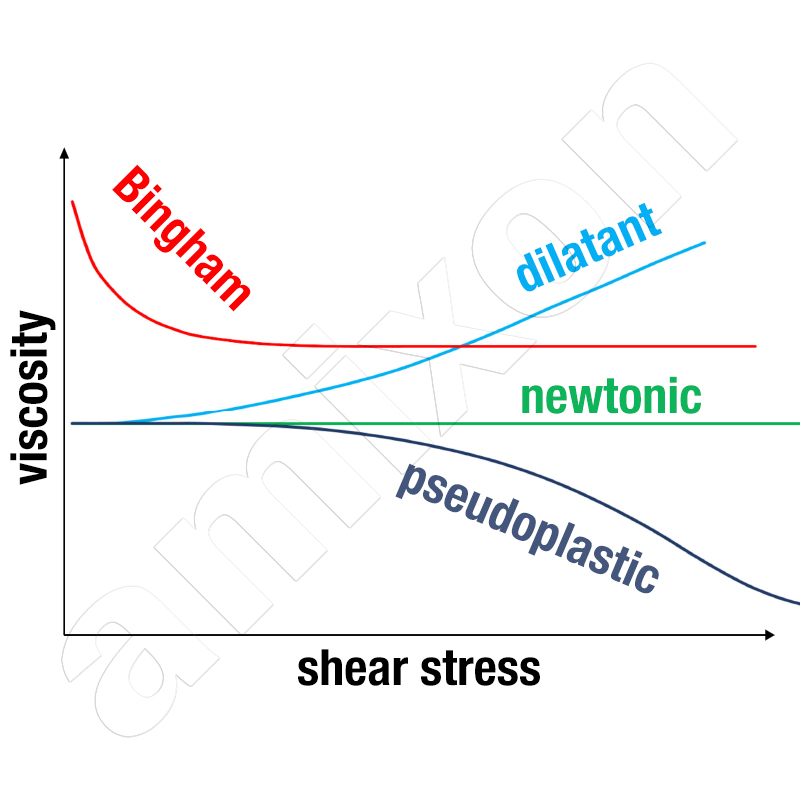

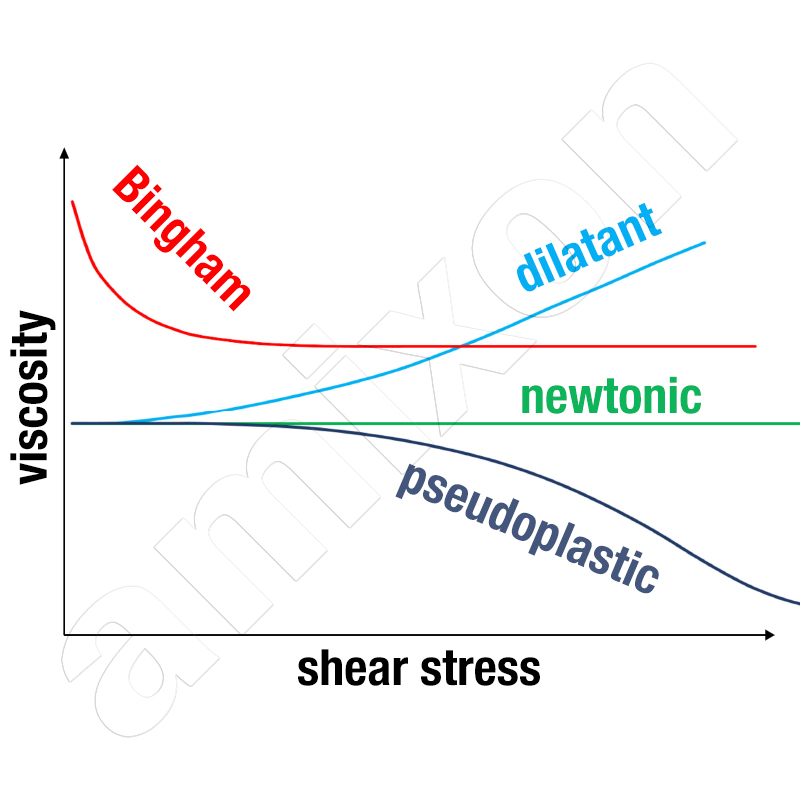

Liquides de différents genres. La plupart du temps, les changements de viscosité sont réversibles. Mais souvent avec une hystérésis considérable.

Pour comprendre le comportement dans le mélangeur, l'interaction entre la contrainte de cisaillement τ et la vitesse de cisaillement γ˙ est déterminante. Dans le cas le plus simple, la viscosité apparente peut être définie comme suit

η = τ / γ˙

avec

η … viscosité apparente

τ … contrainte de cisaillement,

γ˙ … vitesse de cisaillement.

Liquides de différents genres. La plupart du temps, les changements de viscosité sont réversibles. Mais souvent avec une hystérésis considérable.

Pour comprendre le comportement dans le mélangeur, l'interaction entre la contrainte de cisaillement τ et la vitesse de cisaillement γ˙ est déterminante. Dans le cas le plus simple, la viscosité apparente peut être définie comme suit

η = τ / γ˙

avec

η … viscosité apparente

τ … contrainte de cisaillement,

γ˙ … vitesse de cisaillement.

Fluides newtoniens

Dans les fluides newtoniens, la viscosité est indépendante de la vitesse de cisaillement :

τ = η * γ˙, η = constante

L'eau, de nombreuses huiles alimentaires et les solutions fortement diluées en sont des exemples typiques. Leur comportement à l'écoulement est linéaire et facilement calculable. La tension superficielle peut être caractérisée de manière fiable. Il n'y a pas d'effets viscoélastiques. La viscosité ne varie qu'avec la température.

Les fluides newtoniens sont donc particulièrement faciles à contrôler dans les processus de mélange. Ils permettent un mouillage reproductible et uniforme, à condition que le dosage et le type d'ajout de liquide soient correctement dimensionnés.

Dans les fluides newtoniens, la viscosité est indépendante de la vitesse de cisaillement :

τ = η * γ˙, η = constante

L'eau, de nombreuses huiles alimentaires et les solutions fortement diluées en sont des exemples typiques. Leur comportement à l'écoulement est linéaire et facilement calculable. La tension superficielle peut être caractérisée de manière fiable. Il n'y a pas d'effets viscoélastiques. La viscosité ne varie qu'avec la température.

Les fluides newtoniens sont donc particulièrement faciles à contrôler dans les processus de mélange. Ils permettent un mouillage reproductible et uniforme, à condition que le dosage et le type d'ajout de liquide soient correctement dimensionnés.

Fluides pseudoplastiques ou à fluidification par cisaillement

Les fluides pseudoplastiques ou à fluidification par cisaillement présentent une viscosité apparente décroissante lorsque la vitesse de cisaillement augmente. Leur comportement peut souvent être décrit par le modèle d'Ostwald-de Waele ou le modèle de loi de puissance. Ces fluides se pulvérisent généralement très bien. Ils peuvent être pulvérisés à l'aide de buses à un ou plusieurs composants (buses d'atomisation).

τ = K * γ˙n ; n < 1

avec

γ˙ … vitesse de cisaillement

K … indice de consistance,

n … indice d'écoulement (degré de fluidification par cisaillement).

On peut citer comme exemples la purée de tomates, de nombreux gélifiants, les solutions de polysaccharides et de nombreuses émulsions. Dans les conditions de cisaillement local élevé de la chambre de mélange, ces liquides deviennent plus fluides, ce qui facilite leur répartition à la surface de la poudre. En même temps, ils restent suffisamment visqueux à l'état statique pour réduire la sédimentation ou la ségrégation.

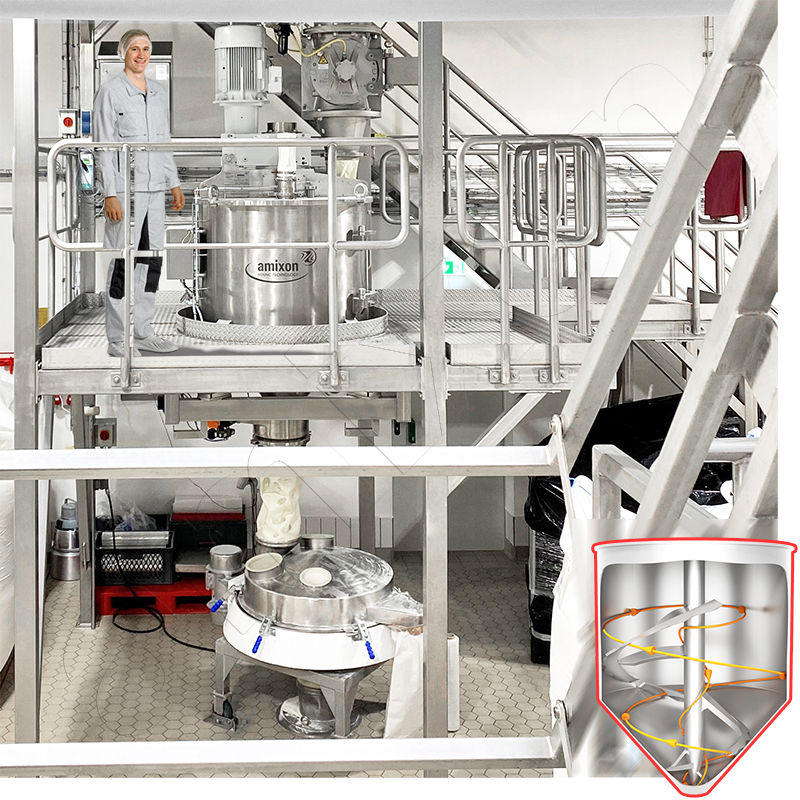

Le mélangeur conique amixon® représenté à gauche mélange en continu. Il repose sur des cellules de pesage. Plusieurs poudres et un composant liquide sont dosés par gravimétrie et s'écoulent dans le mélangeur conique. La vanne de décharge se trouve en bas. Elle évacue les produits mélangés en continu, de sorte que le niveau de remplissage reste constant. De cette manière, les poudres sont mélangées très délicatement et humidifiées de manière homogène. Le mélangeur continu AMK 600 est conçu pour un débit de 12 à 15 m³/h.

Les fluides pseudoplastiques ou à fluidification par cisaillement présentent une viscosité apparente décroissante lorsque la vitesse de cisaillement augmente. Leur comportement peut souvent être décrit par le modèle d'Ostwald-de Waele ou le modèle de loi de puissance. Ces fluides se pulvérisent généralement très bien. Ils peuvent être pulvérisés à l'aide de buses à un ou plusieurs composants (buses d'atomisation).

τ = K * γ˙n ; n < 1

avec

γ˙ … vitesse de cisaillement

K … indice de consistance,

n … indice d'écoulement (degré de fluidification par cisaillement).

On peut citer comme exemples la purée de tomates, de nombreux gélifiants, les solutions de polysaccharides et de nombreuses émulsions. Dans les conditions de cisaillement local élevé de la chambre de mélange, ces liquides deviennent plus fluides, ce qui facilite leur répartition à la surface de la poudre. En même temps, ils restent suffisamment visqueux à l'état statique pour réduire la sédimentation ou la ségrégation.

Le mélangeur conique amixon® représenté à gauche mélange en continu. Il repose sur des cellules de pesage. Plusieurs poudres et un composant liquide sont dosés par gravimétrie et s'écoulent dans le mélangeur conique. La vanne de décharge se trouve en bas. Elle évacue les produits mélangés en continu, de sorte que le niveau de remplissage reste constant. De cette manière, les poudres sont mélangées très délicatement et humidifiées de manière homogène. Le mélangeur continu AMK 600 est conçu pour un débit de 12 à 15 m³/h.

Fluides épaississants sous cisaillement (dilatants)

Dans le cas des fluides épaississants sous cisaillement (dilatants), la viscosité apparente augmente avec la vitesse de cisaillement. Ils sont donc sensibles aux mouvements rapides et aux forces de cisaillement locales élevées. Ces fluides doivent être manipulés aussi lentement que possible et avec un effort de cisaillement minimal.

τ = K * γ˙n ; n > 1

Un comportement épaississant au cisaillement est typique des suspensions d'amidon et des dispersions hautement concentrées. Si ces matériaux sont transportés rapidement, la viscosité peut augmenter brusquement. Dans la pratique, on obtient généralement de bons résultats de mélange lorsque le liquide épaississant au cisaillement est introduit dans un état détendu et à faible viscosité dans une zone de tourbillonnement intense de la poudre. Dans le mélangeur de poudre, il est ainsi finement réparti avant que la viscosité dilatante n'augmente.

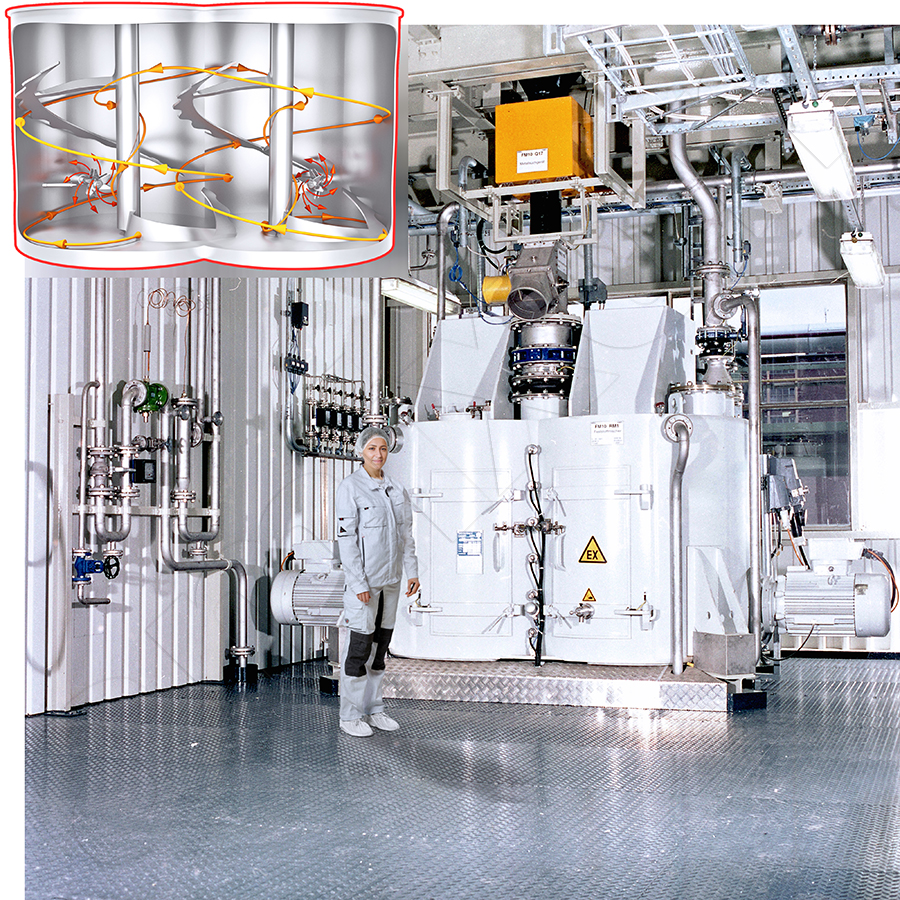

Les mélangeurs à couche annulaire peuvent également être utilisés pour la distribution continue de liquides épaississants par cisaillement. La chambre de mélange est constituée d'un tube disposé horizontalement. Un outil de mélange à rotation rapide y tourne. La fréquence de rotation élevée génère une couche annulaire stable de particules de poudre compactées. Cette zone est soumise à de forts tourbillons et à des forces de cisaillement intenses. Les mélangeurs à couche annulaire ne se contentent pas d'humidifier les poudres de manière homogène. Lorsque le dosage du liquide est correctement réglé, ils peuvent également agglomérer le produit de manière uniforme.

Dans le cas des fluides épaississants sous cisaillement (dilatants), la viscosité apparente augmente avec la vitesse de cisaillement. Ils sont donc sensibles aux mouvements rapides et aux forces de cisaillement locales élevées. Ces fluides doivent être manipulés aussi lentement que possible et avec un effort de cisaillement minimal.

τ = K * γ˙n ; n > 1

Un comportement épaississant au cisaillement est typique des suspensions d'amidon et des dispersions hautement concentrées. Si ces matériaux sont transportés rapidement, la viscosité peut augmenter brusquement. Dans la pratique, on obtient généralement de bons résultats de mélange lorsque le liquide épaississant au cisaillement est introduit dans un état détendu et à faible viscosité dans une zone de tourbillonnement intense de la poudre. Dans le mélangeur de poudre, il est ainsi finement réparti avant que la viscosité dilatante n'augmente.

Les mélangeurs à couche annulaire peuvent également être utilisés pour la distribution continue de liquides épaississants par cisaillement. La chambre de mélange est constituée d'un tube disposé horizontalement. Un outil de mélange à rotation rapide y tourne. La fréquence de rotation élevée génère une couche annulaire stable de particules de poudre compactées. Cette zone est soumise à de forts tourbillons et à des forces de cisaillement intenses. Les mélangeurs à couche annulaire ne se contentent pas d'humidifier les poudres de manière homogène. Lorsque le dosage du liquide est correctement réglé, ils peuvent également agglomérer le produit de manière uniforme.

Développement de procédés pratiques dans le centre technique amixon®

L'équipe amixon® vous invite cordialement à tester vos produits pulvérulents dans le centre technique. Presque tous les jours, les poudres les plus diverses y sont modifiées et valorisées par humidification.

L'ajout de liquide doit être adapté de manière optimale à la nature de la poudre et du liquide. La température, la concentration et la formulation doivent également être ajustées. L'ordre défini d'ajout des substances est tout aussi déterminant. L'intensité du mélange doit également être adaptée, sans endommager le produit. Il est parfois conseillé de répartir les liquides progressivement dans la poudre. Les processus de mélange en plusieurs étapes, dans lesquels des particules de poudre plus fines enrobent des particules légèrement humidifiées, sont particulièrement efficaces. Cela permet de lier les fractions fines comme de la poussière. Cela améliore la fluidité, réduit la pollution par la poussière et stabilise la technique d'emballage en aval.

amixon® vous aide à trouver le processus optimal, de manière précise, rapide et pratique.

L'équipe amixon® vous invite cordialement à tester vos produits pulvérulents dans le centre technique. Presque tous les jours, les poudres les plus diverses y sont modifiées et valorisées par humidification.

L'ajout de liquide doit être adapté de manière optimale à la nature de la poudre et du liquide. La température, la concentration et la formulation doivent également être ajustées. L'ordre défini d'ajout des substances est tout aussi déterminant. L'intensité du mélange doit également être adaptée, sans endommager le produit. Il est parfois conseillé de répartir les liquides progressivement dans la poudre. Les processus de mélange en plusieurs étapes, dans lesquels des particules de poudre plus fines enrobent des particules légèrement humidifiées, sont particulièrement efficaces. Cela permet de lier les fractions fines comme de la poussière. Cela améliore la fluidité, réduit la pollution par la poussière et stabilise la technique d'emballage en aval.

amixon® vous aide à trouver le processus optimal, de manière précise, rapide et pratique.

Citation d'un client : Notre visite chez amixon® nous a apporté beaucoup d'informations... »

... notre développement de produits et de procédés a bénéficié d'impulsions précieuses. Ce fut une véritable surprise ! Nous ne nous y attendions pas avant de commencer notre voyage.

Dans le centre technique amixon®, nous ne nous contentons pas de mélanger et d'humidifier vos poudres avec une qualité irréprochable. Les appareils amixon® peuvent également agglomérer, synthétiser et sécher sous vide. Toujours avec une technologie de pointe ! Plus de 30 machines d'essai sont disponibles, d'une capacité allant de 1 litre à 3 m³.

... notre développement de produits et de procédés a bénéficié d'impulsions précieuses. Ce fut une véritable surprise ! Nous ne nous y attendions pas avant de commencer notre voyage.

Dans le centre technique amixon®, nous ne nous contentons pas de mélanger et d'humidifier vos poudres avec une qualité irréprochable. Les appareils amixon® peuvent également agglomérer, synthétiser et sécher sous vide. Toujours avec une technologie de pointe ! Plus de 30 machines d'essai sont disponibles, d'une capacité allant de 1 litre à 3 m³.

© Copyright by amixon GmbH