Extraction et préparation de l'amidon

e réacteur de traitement amixon® vous permet de mélanger et de traiter thermiquement vos dérivés d'amidon de diverses manières. Le transfert de chaleur et de masse se fait très rapidement dans les grandes unités amixon®. Il y a deux raisons à cela :

- amixon® offre un excellent effet de mélange et

-

la surface spécifique de transfert de chaleur est extrêmement grande.

Grâce aux paramètres de processus réglables que sont la pression du système, la température, l'ajout séquentiel de matière (sèche, humide ou gazeuse) et l'intensité du mélange, vous obtenez le taux de conversion de matière souhaité. Grâce à l'effet de mélange sans espace mort, les modifications de l'amidon dans le réacteur de synthèse amixon® sont reproductibles, indépendamment des propriétés rhéologiques des substances. Le séchage final sous vide peut être effectué confortablement dans le même appareil amixon®. Il fait alors office de sécheur sous vide par contact performant.

amixon® dispose d'une grande expérience dans la manipulation de produits très visqueux (qu'ils soient dilatants, à viscosité structurelle ou tixotropes). Les appareils amixon® sont synonymes de conduite sûre des réactions. Indépendamment du fait que le traitement (mélange, réaction, suspension, désagglomération, coating, conditionnement, séchage par contact sous vide) s'effectue en petits ou grands lots.

Distribution ultra-fine des liants liquides

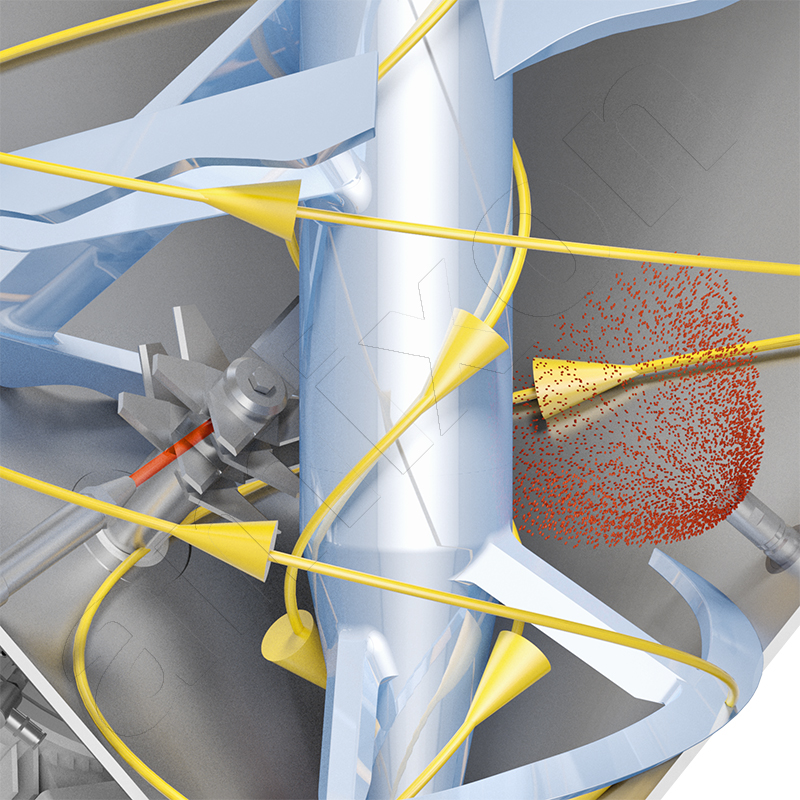

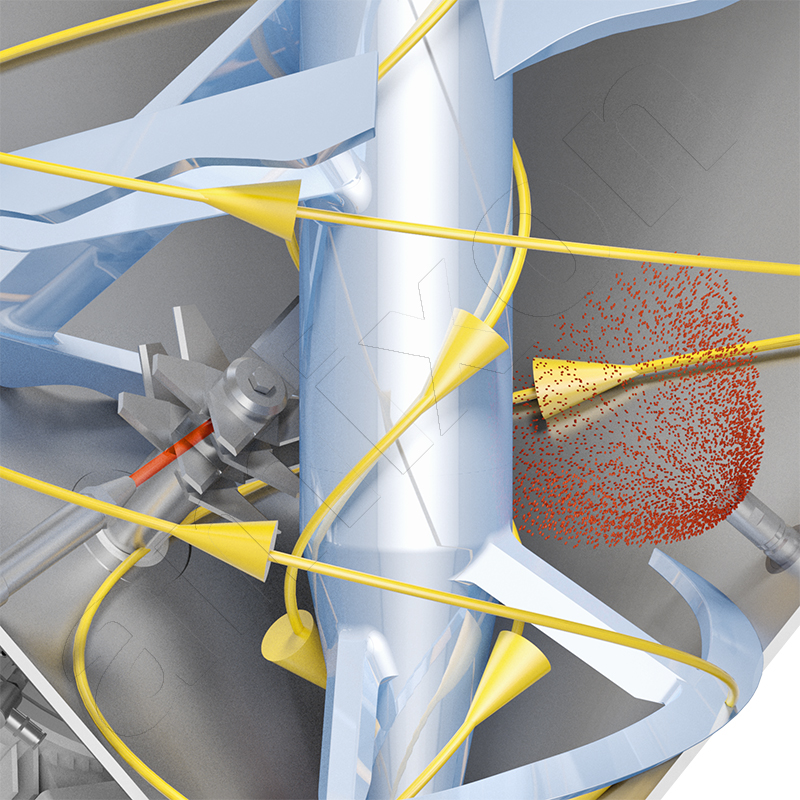

Entrée de l'énergie lourde sur la gauche. Un jet de matière liquide est dirigé dans la zone de travail de l'agitateur rotatif à grande vitesse. A droite, la fluidisation de la poudre et la dispersion microfine du liquide sont indiquées.

Les rotors de coupe prennent également en charge l'étape suivante de la fabrication des cosmétiques : la distribution ultrafine des agents liants liquides. L'utilisation de rotors de coupe permet une homogénéisation particulièrement efficace des ajouts liquides. Les ajouts liquides très visqueux peuvent être distribués dans la poudre. Ils sont injectés sous le niveau de remplissage directement dans la zone d'action du rotor de coupe à l'aide d'une lance d'alimentation. La distribution du fluide se fait donc directement par les effets de tourbillon, de friction et de centrifugation avec un apport d'énergie accru. La lance peut éventuellement être équipée d'une buse et peut être trempée si on le souhaite.

Après un court temps de post-mélange, le processus de fabrication dans le mélangeur est terminé. La vidange complète de la chambre de mélange s'effectue sans démixtion - dans la pratique, des taux de vidange allant jusqu'à 99,98 % ou plus ont été atteints dans des conditions idéales. Enfin, un nettoyage automatique par voie humide peut être effectué grâce au système breveté WaterDragon®.

En savoir plus:

Entrée de l'énergie lourde sur la gauche. Un jet de matière liquide est dirigé dans la zone de travail de l'agitateur rotatif à grande vitesse. A droite, la fluidisation de la poudre et la dispersion microfine du liquide sont indiquées.

Les rotors de coupe prennent également en charge l'étape suivante de la fabrication des cosmétiques : la distribution ultrafine des agents liants liquides. L'utilisation de rotors de coupe permet une homogénéisation particulièrement efficace des ajouts liquides. Les ajouts liquides très visqueux peuvent être distribués dans la poudre. Ils sont injectés sous le niveau de remplissage directement dans la zone d'action du rotor de coupe à l'aide d'une lance d'alimentation. La distribution du fluide se fait donc directement par les effets de tourbillon, de friction et de centrifugation avec un apport d'énergie accru. La lance peut éventuellement être équipée d'une buse et peut être trempée si on le souhaite.

Après un court temps de post-mélange, le processus de fabrication dans le mélangeur est terminé. La vidange complète de la chambre de mélange s'effectue sans démixtion - dans la pratique, des taux de vidange allant jusqu'à 99,98 % ou plus ont été atteints dans des conditions idéales. Enfin, un nettoyage automatique par voie humide peut être effectué grâce au système breveté WaterDragon®.

En savoir plus:

© Copyright by amixon GmbH