Facteurs pour une humidification de la poudre qui fonctionne dans le processus de mélange

Dans de nombreuses industries, les produits en vrac sont régulièrement humidifiés avec divers liquides. À première vue, l'humidification d'une surface solide avec un liquide semble triviale, par exemple lorsque la pluie tombe sur le sol ou qu'une pièce forgée chauffée est trempée dans l'eau. L'humidification des solides pulvérulents est en revanche nettement plus complexe :

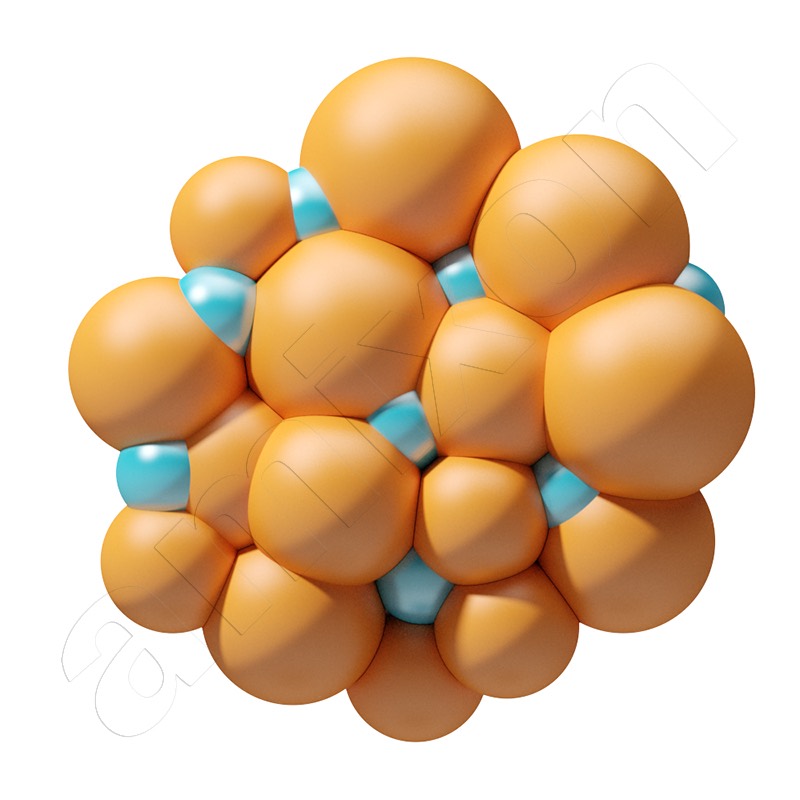

- Les poudres ont une surface spécifique très importante.

- Elles ont des structures capillaires prononcées.

- De plus, elles présentent des surfaces de particules différentes (hétérogènes).

Ces facteurs déterminent la vitesse de mouillage et la pénétration dans les pores. Dans la pratique, cela conduit souvent à des effets indésirables :

- Des agglomérats ou des grumeaux indésirables se forment

- Le liquide ne se répartit pas de manière homogène dans l'ensemble des particules

- La poudre humidifiée présente de mauvaises propriétés d'écoulement

- Des adhérences se forment dans le mélangeur, ce qui perturbe le processus

Les mélangeurs amixon® permettent généralement de résoudre facilement ce type de problèmes. Dans les cas plus difficiles, il peut toutefois être utile de garder à l'esprit certaines relations physiques.

L'humidification de la poudre peut entraîner un encrassement indésirable du mélangeur

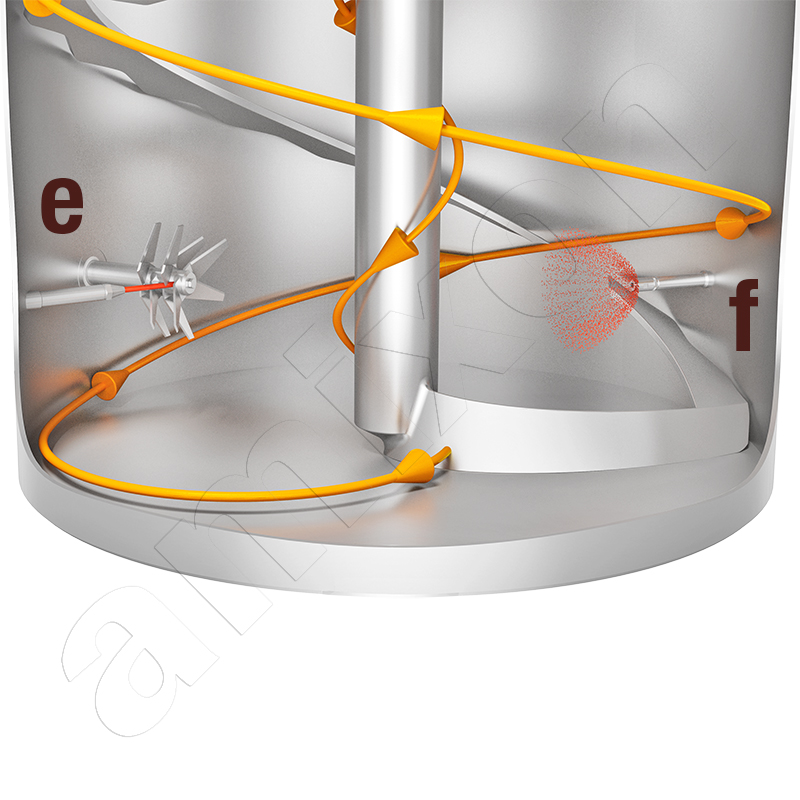

En fonction de la viscosité et de la tendance à l'adhérence du liquide, des dépôts peuvent se former sur les parois et les outils de mélange. Un niveau de remplissage élevé de la chambre de mélange permet d'éviter ce phénomène, car la poudre sèche sert de milieu absorbant. Il est préférable de pulvériser le liquide dans la partie inférieure de la chambre de mélange.

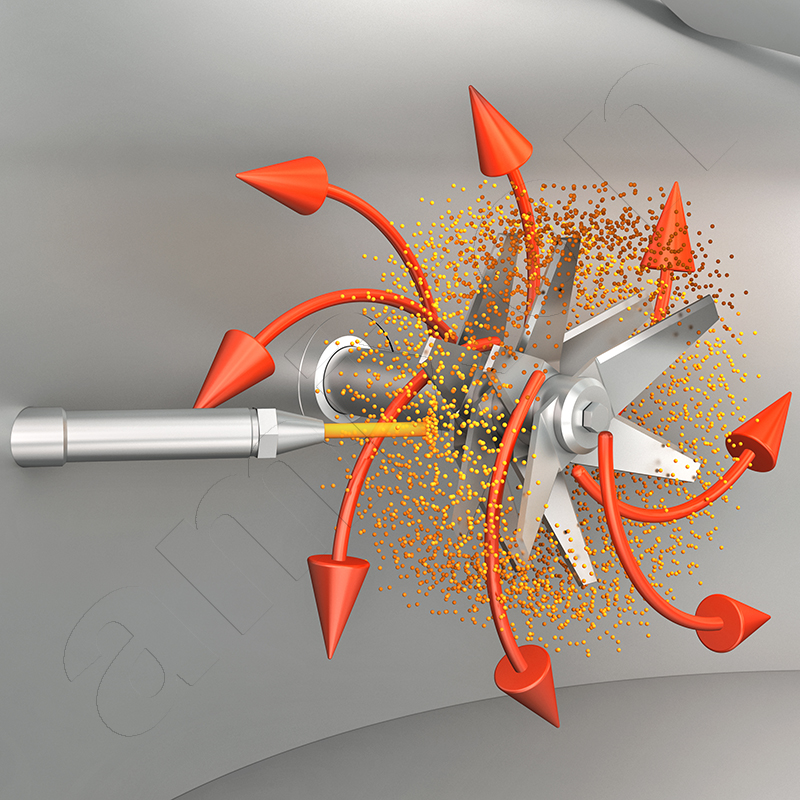

Le type d'introduction du liquide est déterminant pour éviter les dépôts. Il convient d'éviter les gradients de concentration élevés. C'est pourquoi amixon® utilise des lances de pulvérisation équipées de buses adaptées. Le débit volumique du liquide dépend du pouvoir d'adsorption de la poudre et de l'intensité du mélange. Une vitesse relative plus élevée entre les gouttes et le flux de particules favorise une dispersion fine. Cet effet peut être décrit à l'aide du nombre de Weber.

We = ρ v² d / γ

ρ … densité du liquide

v … vitesse relative des gouttes par rapport à la poudre

d … diamètre caractéristique des gouttes

γ … tension superficielle

Le nombre de Weber met en relation les forces d'inertie d'une goutte et les forces superficielles stabilisatrices. Des valeurs élevées favorisent la fragmentation des gouttes et donc une répartition plus homogène dans la poudre. Les valeurs faibles favorisent en revanche les grosses gouttes, qui ont tendance à adhérer aux parois ou aux outils de mélange.

Les adhérences dans le mélangeur sont indésirables. Elles peuvent fausser le résultat du mélange. De plus, les adhérences ont tendance à se multiplier d'un lot à l'autre et à se détacher de manière incontrôlée à l'occasion. Les adhérences augmentent le frottement dans le processus de mélange, génèrent un échauffement local et peuvent, dans des cas extrêmes, bloquer les outils. La méthode optimale d'introduction du liquide peut être déterminée dans le centre technique amixon® dans des conditions proches de la pratique.

En fonction de la viscosité et de la tendance à l'adhérence du liquide, des dépôts peuvent se former sur les parois et les outils de mélange. Un niveau de remplissage élevé de la chambre de mélange permet d'éviter ce phénomène, car la poudre sèche sert de milieu absorbant. Il est préférable de pulvériser le liquide dans la partie inférieure de la chambre de mélange.

Le type d'introduction du liquide est déterminant pour éviter les dépôts. Il convient d'éviter les gradients de concentration élevés. C'est pourquoi amixon® utilise des lances de pulvérisation équipées de buses adaptées. Le débit volumique du liquide dépend du pouvoir d'adsorption de la poudre et de l'intensité du mélange. Une vitesse relative plus élevée entre les gouttes et le flux de particules favorise une dispersion fine. Cet effet peut être décrit à l'aide du nombre de Weber.

We = ρ v² d / γ

ρ … densité du liquide

v … vitesse relative des gouttes par rapport à la poudre

d … diamètre caractéristique des gouttes

γ … tension superficielle

Le nombre de Weber met en relation les forces d'inertie d'une goutte et les forces superficielles stabilisatrices. Des valeurs élevées favorisent la fragmentation des gouttes et donc une répartition plus homogène dans la poudre. Les valeurs faibles favorisent en revanche les grosses gouttes, qui ont tendance à adhérer aux parois ou aux outils de mélange.

Les adhérences dans le mélangeur sont indésirables. Elles peuvent fausser le résultat du mélange. De plus, les adhérences ont tendance à se multiplier d'un lot à l'autre et à se détacher de manière incontrôlée à l'occasion. Les adhérences augmentent le frottement dans le processus de mélange, génèrent un échauffement local et peuvent, dans des cas extrêmes, bloquer les outils. La méthode optimale d'introduction du liquide peut être déterminée dans le centre technique amixon® dans des conditions proches de la pratique.

Dans quelle mesure la surface de la poudre est-elle affinitaire avec les liquides ? Quelle est la capillarité de la poudre ?

L'affinité d'une poudre avec un liquide est déterminée par l'énergie superficielle de ses particules et par sa structure capillaire. Ces deux grandeurs déterminent la facilité avec laquelle le liquide avance ou recule. La pression capillaire est une mesure physique appropriée pour cela. Elle décrit la force avec laquelle un liquide est aspiré dans les pores et les interstices de la poudre.

Δp = (2 γ cos θ) / r

Δp est la pression capillaire.

γ désigne la tension superficielle du liquide.

θ est l'angle de contact entre le liquide et la surface de la poudre.

r est le rayon capillaire effectif dans la poudre.

Une tension superficielle élevée et un petit angle de contact génèrent une pression capillaire élevée. Le liquide est ainsi rapidement et profondément aspiré dans les pores des particules. En revanche, les grands angles de contact réduisent considérablement la pression capillaire. Dans ce cas, le liquide reste principalement à la surface des particules. Les petits rayons capillaires augmentent l'« effet d'aspiration » du capillaire.

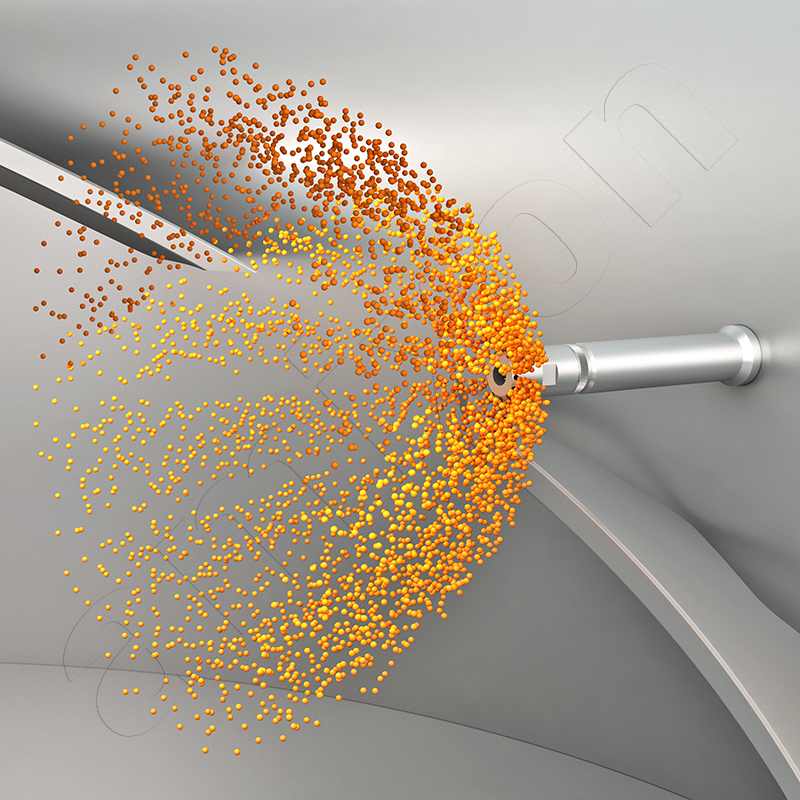

Explications relatives à l'image :

a) Faible tension superficielle, b) Tension superficielle élevée, c) Liquide refluant, d) Liquide avançant, e) Le liquide est injecté dans la zone de turbulence du tourbillonneur (buse à un seul composant), f) Le liquide est pulvérisé de manière microfine et la poudre est fluidisée (buse à deux composants)

L'affinité d'une poudre avec un liquide est déterminée par l'énergie superficielle de ses particules et par sa structure capillaire. Ces deux grandeurs déterminent la facilité avec laquelle le liquide avance ou recule. La pression capillaire est une mesure physique appropriée pour cela. Elle décrit la force avec laquelle un liquide est aspiré dans les pores et les interstices de la poudre.

Δp = (2 γ cos θ) / r

Δp est la pression capillaire.

γ désigne la tension superficielle du liquide.

θ est l'angle de contact entre le liquide et la surface de la poudre.

r est le rayon capillaire effectif dans la poudre.

Une tension superficielle élevée et un petit angle de contact génèrent une pression capillaire élevée. Le liquide est ainsi rapidement et profondément aspiré dans les pores des particules. En revanche, les grands angles de contact réduisent considérablement la pression capillaire. Dans ce cas, le liquide reste principalement à la surface des particules. Les petits rayons capillaires augmentent l'« effet d'aspiration » du capillaire.

Explications relatives à l'image :

a) Faible tension superficielle, b) Tension superficielle élevée, c) Liquide refluant, d) Liquide avançant, e) Le liquide est injecté dans la zone de turbulence du tourbillonneur (buse à un seul composant), f) Le liquide est pulvérisé de manière microfine et la poudre est fluidisée (buse à deux composants)

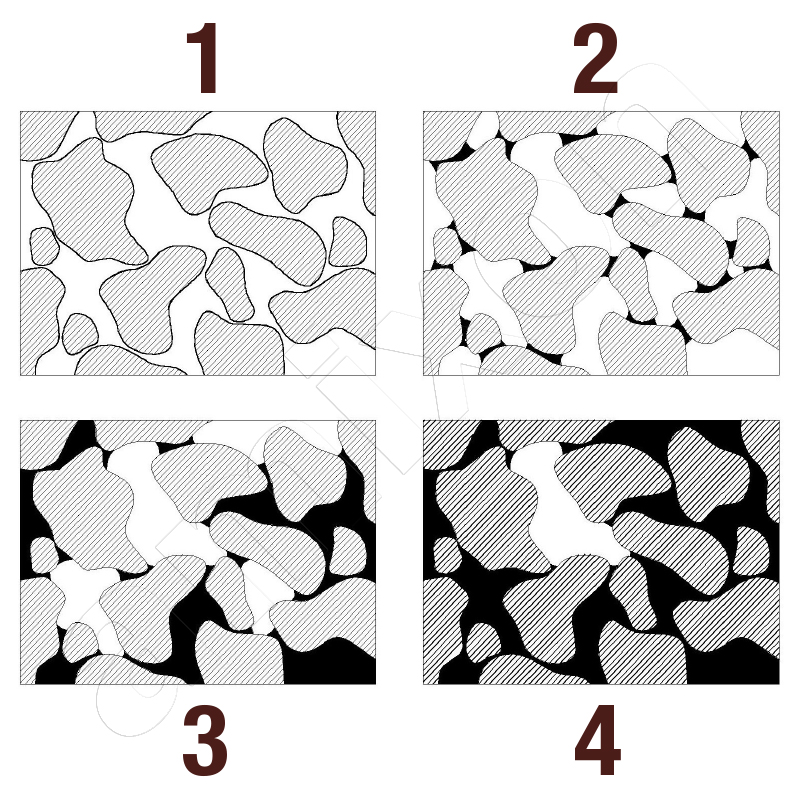

Capillarité de la poudre et tension superficielle du liquide

La structure capillaire de la poudre et la tension superficielle du liquide influencent la facilité avec laquelle celui-ci pénètre dans les pores des particules. Lorsque la tension superficielle est faible, le liquide mouille spontanément la surface des particules. Il pénètre également dans les capillaires fins. En revanche, lorsque la tension superficielle est élevée, la pression capillaire est faible. Le liquide reste à la surface et ne remplit pas suffisamment les pores.

Cela vaut aussi bien pour les particules individuelles que pour les cavités d'un ensemble de particules. Dans le cas présent, une répartition homogène du liquide n'est donc possible que si la poudre est mélangée de manière intensive. Les particules doivent être frottées intensivement les unes contre les autres.

La structure capillaire de la poudre et la tension superficielle du liquide influencent la facilité avec laquelle celui-ci pénètre dans les pores des particules. Lorsque la tension superficielle est faible, le liquide mouille spontanément la surface des particules. Il pénètre également dans les capillaires fins. En revanche, lorsque la tension superficielle est élevée, la pression capillaire est faible. Le liquide reste à la surface et ne remplit pas suffisamment les pores.

Cela vaut aussi bien pour les particules individuelles que pour les cavités d'un ensemble de particules. Dans le cas présent, une répartition homogène du liquide n'est donc possible que si la poudre est mélangée de manière intensive. Les particules doivent être frottées intensivement les unes contre les autres.

L'humidification homogène d'une poudre n'est pas une mince affaire

À l'état sec, les particules sont très proches les unes des autres. Il y a de l'air entre elles. Ces espaces vides changent constamment pendant le mélange. Si un liquide est ajouté, l'air doit être expulsé des pores. Au début, le liquide forme une fine couche d'adsorption autour des particules. Cette couche adhère généralement fortement et ne peut être éliminée que par évaporation.

Lorsque la teneur en liquide augmente, des ponts capillaires se forment aux points de contact. Les particules peuvent alors se lier entre elles. C'est ainsi que commence la granulation par accumulation. L'ajout de liquide supplémentaire permet de remplir les cavités plus importantes. Lorsque tous les capillaires sont remplis, la poudre est saturée. Elle se transforme alors en suspension. La pénétration du liquide dans les capillaires peut être décrite par l'équation de Washburn.

L² = γ * r * t * cos(θ) / (2 * η)

L est la profondeur de pénétration

γ est la tension superficielle

θ est l'angle de contact

η est la viscosité

r est le rayon capillaire

t est le temps.

Un petit angle de contact et une faible viscosité favorisent la pénétration. Une viscosité élevée ou des surfaces hydrophobes, en revanche, la freinent. La mouillabilité dépend de la microstructure des particules. La rugosité modifie l'angle de contact apparent. Ceci est décrit par la relation de Wenzel :

cos(θW) = rf * cos(θ)

θW est l'angle de contact apparent sur une surface rugueuse

rf est le facteur de rugosité.

Les surfaces hétérogènes présentent un comportement différent. L'équation de Cassie-Baxter s'applique ici :

cos(θCB) = f₁ * cos(θ₁) + f₂ * cos(θ₂)

θCB est l'angle de contact apparent sur une surface mixte

f₁ et f₂ sont les proportions de surface des différents types de surface

Une tension superficielle faible et une affinité élevée peuvent entraîner ce que l'on appelle une absorption flash. Le liquide disponible est alors absorbé immédiatement et complètement. Cela peut avoir un effet négatif sur la qualité du mélange. Dans de tels cas, le liquide doit donc être pulvérisé plus lentement et de manière particulièrement fine. Si l'ajout est effectué en dessous du niveau du produit en vrac, la formation de condensat dans la chambre de mélange est également évitée. Les outils de mélange et la chambre de mélange restent propres. Chaque gramme de liquide est réparti sans perte dans la poudre.

À l'état sec, les particules sont très proches les unes des autres. Il y a de l'air entre elles. Ces espaces vides changent constamment pendant le mélange. Si un liquide est ajouté, l'air doit être expulsé des pores. Au début, le liquide forme une fine couche d'adsorption autour des particules. Cette couche adhère généralement fortement et ne peut être éliminée que par évaporation.

Lorsque la teneur en liquide augmente, des ponts capillaires se forment aux points de contact. Les particules peuvent alors se lier entre elles. C'est ainsi que commence la granulation par accumulation. L'ajout de liquide supplémentaire permet de remplir les cavités plus importantes. Lorsque tous les capillaires sont remplis, la poudre est saturée. Elle se transforme alors en suspension. La pénétration du liquide dans les capillaires peut être décrite par l'équation de Washburn.

L² = γ * r * t * cos(θ) / (2 * η)

L est la profondeur de pénétration

γ est la tension superficielle

θ est l'angle de contact

η est la viscosité

r est le rayon capillaire

t est le temps.

Un petit angle de contact et une faible viscosité favorisent la pénétration. Une viscosité élevée ou des surfaces hydrophobes, en revanche, la freinent. La mouillabilité dépend de la microstructure des particules. La rugosité modifie l'angle de contact apparent. Ceci est décrit par la relation de Wenzel :

cos(θW) = rf * cos(θ)

θW est l'angle de contact apparent sur une surface rugueuse

rf est le facteur de rugosité.

Les surfaces hétérogènes présentent un comportement différent. L'équation de Cassie-Baxter s'applique ici :

cos(θCB) = f₁ * cos(θ₁) + f₂ * cos(θ₂)

θCB est l'angle de contact apparent sur une surface mixte

f₁ et f₂ sont les proportions de surface des différents types de surface

Une tension superficielle faible et une affinité élevée peuvent entraîner ce que l'on appelle une absorption flash. Le liquide disponible est alors absorbé immédiatement et complètement. Cela peut avoir un effet négatif sur la qualité du mélange. Dans de tels cas, le liquide doit donc être pulvérisé plus lentement et de manière particulièrement fine. Si l'ajout est effectué en dessous du niveau du produit en vrac, la formation de condensat dans la chambre de mélange est également évitée. Les outils de mélange et la chambre de mélange restent propres. Chaque gramme de liquide est réparti sans perte dans la poudre.

Principes physiques de l'adhérence et de la formation d'un film

Malheureusement, dans la pratique, de nombreux paramètres des substances ne sont pas disponibles. Leur détermination expérimentale est complexe. Il est néanmoins utile de connaître l'équation de convection de Marangoni. Les films liquides se déplacent lorsque leur tension superficielle change localement. Même de faibles différences de température ou de concentration peuvent déclencher la formation d'un film.

Ma = ((dγ/dT) * L * ΔT) / (μ * α)

Ma est le nombre de Marangoni

γ est la tension superficielle

ΔT est la différence de température

µ est la viscosité dynamique

α est la diffusivité thermique

L est la longueur caractéristique

La tendance à l'adhérence augmente notamment lorsque des différences locales de température ou de concentration apparaissent lors du mouillage. Ce n'est pas le niveau de température absolu qui est déterminant, mais l'ampleur des gradients. Les processus de mélange refroidis ont donc un effet stabilisateur, car ils maintiennent une viscosité élevée et minimisent les courants de Marangoni. Des valeurs Ma élevées entraînent une instabilité des films liquides.

Un autre mécanisme pertinent est l'adhérence de films liquides minces. Ici, le modèle de Johnson-Kendall-Roberts décrit la force d'adhérence entre deux particules.

F = (3/2) * π * R * W

F est la force d'adhérence

R est le rayon de courbure effectif des particules

W est le travail d'adhérence spécifique

Des valeurs W élevées favorisent la formation d'adhérences solides. Les gouttes adhèrent alors particulièrement fortement aux outils de mélange ou aux parois.

Il est préférable d'éviter les gradients de concentration élevés. C'est pourquoi amixon® utilise souvent des buses à deux ou trois composants. Celles-ci peuvent être utilisées au milieu du lit de poudre. Elles fluidifient la poudre dans la zone d'éjection et pulvérisent le liquide en particules microfines. Le liquide libre est ainsi immédiatement absorbé par les particules. Les adhérences sont évitées.

Il est particulièrement avantageux que la poudre ne chauffe pas pendant le processus de mélange. Les mélangeurs amixon® favorisent cela, car ils fonctionnent avec un mécanisme de mélange doux et économe en énergie qui ne génère que de faibles effets de cisaillement et de frottement.

Malheureusement, dans la pratique, de nombreux paramètres des substances ne sont pas disponibles. Leur détermination expérimentale est complexe. Il est néanmoins utile de connaître l'équation de convection de Marangoni. Les films liquides se déplacent lorsque leur tension superficielle change localement. Même de faibles différences de température ou de concentration peuvent déclencher la formation d'un film.

Ma = ((dγ/dT) * L * ΔT) / (μ * α)

Ma est le nombre de Marangoni

γ est la tension superficielle

ΔT est la différence de température

µ est la viscosité dynamique

α est la diffusivité thermique

L est la longueur caractéristique

La tendance à l'adhérence augmente notamment lorsque des différences locales de température ou de concentration apparaissent lors du mouillage. Ce n'est pas le niveau de température absolu qui est déterminant, mais l'ampleur des gradients. Les processus de mélange refroidis ont donc un effet stabilisateur, car ils maintiennent une viscosité élevée et minimisent les courants de Marangoni. Des valeurs Ma élevées entraînent une instabilité des films liquides.

Un autre mécanisme pertinent est l'adhérence de films liquides minces. Ici, le modèle de Johnson-Kendall-Roberts décrit la force d'adhérence entre deux particules.

F = (3/2) * π * R * W

F est la force d'adhérence

R est le rayon de courbure effectif des particules

W est le travail d'adhérence spécifique

Des valeurs W élevées favorisent la formation d'adhérences solides. Les gouttes adhèrent alors particulièrement fortement aux outils de mélange ou aux parois.

Il est préférable d'éviter les gradients de concentration élevés. C'est pourquoi amixon® utilise souvent des buses à deux ou trois composants. Celles-ci peuvent être utilisées au milieu du lit de poudre. Elles fluidifient la poudre dans la zone d'éjection et pulvérisent le liquide en particules microfines. Le liquide libre est ainsi immédiatement absorbé par les particules. Les adhérences sont évitées.

Il est particulièrement avantageux que la poudre ne chauffe pas pendant le processus de mélange. Les mélangeurs amixon® favorisent cela, car ils fonctionnent avec un mécanisme de mélange doux et économe en énergie qui ne génère que de faibles effets de cisaillement et de frottement.

Les tests pratiques dans le mélangeur sont-ils encore d'actualité ?

Oui, car même si nous sommes aujourd'hui en mesure de caractériser avec précision les poudres et les liquides, les mélanges de poudres et les processus de mouillage restent complexes. Les systèmes dispersés sont sensibles aux fluctuations des composants des matières premières. Alors que les processus de mélange de substances liquides peuvent désormais être facilement simulés, cela est rarement possible avec les systèmes dispersés.

Les essais de mélange révèlent également des effets inattendus dans la pratique. Les procédés en plusieurs étapes sont par exemple particulièrement intéressants pour la préparation de mélanges d'épices, de boissons instantanées ou d'aliments diététiques.

Dans le centre technique amixon®, nous réalisons presque quotidiennement les procédés de mouillage les plus divers. À partir de vos produits originaux, nous vous montrons volontiers comment se comportent vos poudres, à quoi elles ressemblent, comment elles s'écoulent et si elles adhèrent. Les essais pratiques fournissent des résultats fiables qui peuvent également être utilisés pour des extrapolations fiables. Ils restent donc indispensables.

Oui, car même si nous sommes aujourd'hui en mesure de caractériser avec précision les poudres et les liquides, les mélanges de poudres et les processus de mouillage restent complexes. Les systèmes dispersés sont sensibles aux fluctuations des composants des matières premières. Alors que les processus de mélange de substances liquides peuvent désormais être facilement simulés, cela est rarement possible avec les systèmes dispersés.

Les essais de mélange révèlent également des effets inattendus dans la pratique. Les procédés en plusieurs étapes sont par exemple particulièrement intéressants pour la préparation de mélanges d'épices, de boissons instantanées ou d'aliments diététiques.

Dans le centre technique amixon®, nous réalisons presque quotidiennement les procédés de mouillage les plus divers. À partir de vos produits originaux, nous vous montrons volontiers comment se comportent vos poudres, à quoi elles ressemblent, comment elles s'écoulent et si elles adhèrent. Les essais pratiques fournissent des résultats fiables qui peuvent également être utilisés pour des extrapolations fiables. Ils restent donc indispensables.

© Copyright by amixon GmbH