Beredning av pulverblandningar till 3D-printing baserad på plast, keramik eller metall

Begreppen ”3D-Print”, ”Rapid Prototyping” och ”additiva tillverkningsprocesser” är samma termer för tillverkningsmetoder, där man skapar tredimensionella komponenter genom att tillföra material lager för lager. Uppbyggnaden sker skikt för skikt genom datorstyrd generering av 3D CAD-data, där vanligtvis ett fint pulver smälts selektivt på plats med hjälp av en energikälla, oftast en laser. Pulvret tillsätts sedan igen, lasern börjar på nytt att smälta det på de angivna ställen och binder således skiktet därunder. Man kan använda material, såsom metaller, plast, keramik, syntetisk harts eller kol- och grafiti-material. Dessutom bedrivs även forskning i mikrobiologiska laboratorier, med att generera vävnader eller organ från additiva tillverkningsmetoder, varvid helt avvikande bindningsmekanismer ligger till grund.

3D-printing är en intressant aspekt av den nuvarande diskussion om 4.0 industrin. Den är en nyckelteknologi för digitaliseringen i framtiden och kommer att revolutionera produktionsmetoderna i kombination med andra tillsatsprocesser. Denna metod är särskilt lämpligt i situationer, där tre förhållande föreligger: en komplex geometisk struktur, ett lågt antal bitar och hög grad av individualisering. Detta är också fallet till exempel, när maskiner måste repareras, vars komplicerade reservdelar inte längre går att få. Tredimensionellt utformade komponenter, som redan finns, omvandlas till en ny fysisk komponent genom direkt konvertering av data. Till skillnad från konventionella tillverkningsmetoder med metallskärning, krävs det inga extra apparater, inga gjutstycken och inga produktspecifika verktyg. Beroende på besparingar i komponentvolym eller undvikande av materialskavning, kan resursbehovet minskas jämfört med en metod med materialborttagning (källa: VDI Center för Resurseffektivitet). Med hjälp av denna metod genereras de mekaniskt-teknologiska egenskaperna under själva tillverkningsprocessen. Dessutom kan man skapa komplexa strukturer, som inte är möjliga att skapa med en konventionell tillverkningsprocess. Detta innebär, att additiv tillverkning är mer ekonomiskt, när ju mer komponenternas geometri är komplex och ju mer antalet producerade delar minskar.

Additiv tillverkning används i många branscher. Förutom klassiska byggdelar från maskinteknik, bilteknik, modellframställning och arkitektur, används den i tillverkning av proteser inom medicin och tandvård. Metoden är också idealisk vid snabb implementering av mellanresultat, som man har erhållit från strukturell biomedicin. Detta gäller särskilt, om man försöker överföra hållfasthet och stabilitet med hjälp av växtfibrer i moderna, bärande konstruktioner.

De speciella utmaningarna med pulverbaserad 3D-printing

Först strör man en pulverbädd med tillräckligt god packningstäthet. Med hjälp av exakt kontrollerad energitillförsel smälter partikelkollektiverna till målstrukturer. All överskott av pulver avlägsnas och kan i bästa fall bearbetas, för att vara tillgänglig för ytterligare skick i strukturen. Partiklarna måste vara tillräckligt stabila och partikelstorleken, bulkdensiteten och reologin (deformationsegenskaperna) i bulkmaterialet måste bevaras i så stor utsträckning som möjligt. Å andra sidan måste arbetsstegen ske snabbt efter varandra, för att säkerställa ekonomisk effektivitet. Dessa processer styrs till stor del genom sugpneumatisk transport, vilket kräver relativt höga transporthastigheter och det kan orsaka avskav. De använda polymerpulverblandningarna måste vara enastående konditionerade.

Liknande konditioneringsproblem kan också uppstå med 3D-lasermikrosintra bestående av metallpulver.

Pulvret appliceras på pulverbädded med hjälp av en gummiskrapa. Denna process är ofta tidskrävande. Flödesegenskaperna i det använda pulvret har ett stort inflytande på pulverbäddens homogenitet. Pulverblandningarna måste vara så fritt flytande som möjligt. Därför eftersträvar man sfäriska partikelformer och en smal fördelning av kornstorlekarna. Agglomerat måste elimineras, annars uppstår det plana eller linjära defekter i komponenten. Vidhäftning på sugverktyget såväl som på bearbetningsplattformen är störande, men mycket svåra att undvika. De flesta typer av metallpulver har en partikelstorlek på mindre än 10 µm och är vidhäftande (på grund av kohesion).

I praktiken konditionerar man emellanåt pulverblandningarna, genom att belägga dem med nanofina tillsatsämnen. Dessa processer sker fördelaktigt i precisionsmixern eller qua en fluidiserad bäddmetod. Detta förhindar vidhäftning och oönskade agglomerationer (ihopgjutningar) och förbättrar pulverblandningarna flytbarhet. – Pulverblandning görs färdig till automatisering.

Mixer, vakuumtorkare och syntesreaktorer

... utför viktiga funktioner i själva pulvermetallurgin och anrikningen av polymer. En nanofin beläggning på varje enskild partikel kan uppnås, om beläggningsmaterialet är närvarande, som en svag lösning eller suspension (uppslammning) och blandas som mikrofina partiklar med pulvret. Detta betyder inget annat, än att pulvret blir jämnt fuktat. Varje partikel blir fullständigt våt. Om vätskan därefter torkas ut, lämnas en jämn beläggning på varje enskild partikel. I bästa fall bör torkningsprocessen ske extra snabbt och skonsamt under vakuumexciteringen (utsläpp).

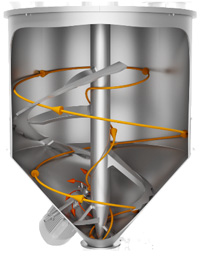

Totalflöde i den koniska amixon®-blandtorkare-reaktorn

Totalflöde i den koniska amixon®-blandtorkare-reaktorn

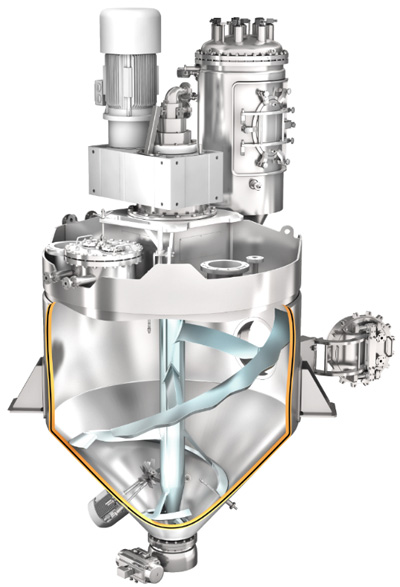

För att lösa ett sådant processsteg, rekommenderar vi användning av vertikala blandtorkare, med ett spiralblandverktyg roterande i mitten. Detta skapar ett totalflöde i blandningarna genom att transportera produkterna uppåt i periferin av kammaren, och låta dem sjunka ner i mitten genom tyngdkraften. Flödesprocessen äger rum – helt utan dödutrymme – med låg rotationsfrekvens och med minimal yttre stress. Alla partiklar befinner sig permanent i rörelse i förhållande till varandra och flödar genom hela blandningskammaren. Avdunstningen under vätskefasen främjas genom upphettning av pulverblandningarna. Inte bara väggarna i kammaren har dubbla mantlar. Blandningsmekanismens axel, armarna på blandverktyget och skruvarna är också utformade med dubbelmantlar, så att en termisk vätska (termisk olja, vatten eller ånga) kan strömma igenom dem i en sluten krets.

För att lösa ett sådant processsteg, rekommenderar vi användning av vertikala blandtorkare, med ett spiralblandverktyg roterande i mitten. Detta skapar ett totalflöde i blandningarna genom att transportera produkterna uppåt i periferin av kammaren, och låta dem sjunka ner i mitten genom tyngdkraften. Flödesprocessen äger rum – helt utan dödutrymme – med låg rotationsfrekvens och med minimal yttre stress. Alla partiklar befinner sig permanent i rörelse i förhållande till varandra och flödar genom hela blandningskammaren. Avdunstningen under vätskefasen främjas genom upphettning av pulverblandningarna. Inte bara väggarna i kammaren har dubbla mantlar. Blandningsmekanismens axel, armarna på blandverktyget och skruvarna är också utformade med dubbelmantlar, så att en termisk vätska (termisk olja, vatten eller ånga) kan strömma igenom dem i en sluten krets.

Tömning av återstod upp till ca 100%

En idealisk avgränsning av de olika satserna utan korskontamination är av stor vikt – speciellt när det gäller exakt spårning av partier och kvalitetssäkring. Detta krav kan i särskild hög grad uppfyllas med den här beskrivna apparaten. Den koniska blandningskammaren och den konvexa skruven tillåter blandningen att strömma ut utan segregering eller restmängder.

Ibland måste man blanda mycket små mängder av extremt lätta flödeshjälpmedel, såsom kiseldioxid med en bulkdensitet på till exempel 150 g/dm³, en partikelstorlek på 10µm och en specifik yta på 350 m²/g, homogent och skonsamt in i pulverblandningarna. I praktiken kan det lätt hända, att pulverblandningen flyger ner på golvet på grund av låg fraktion. I detta fall hindras blandningsprocessen massivt – särskilt eftersom blandningen ska ske snabbt och extremt försiktigt. Detta beror på, att flödeshjälpmedlen endast är effektiva, om de blandas i försiktigt och homogent, utan att på något sätt pulveriseras. Här krävs det lösningar, som är fälttestade, och här appellerar amixon GmbH till vår 37-åriga erfarenhet. Till exempel även i en situation, när en 100 g kolsvart nanodispersion ska göras till en homogen 35 tons konstruktion bestående av metallpullver, har amixon® lösningen.

Keramiska beläggningar

Blandtorkaren kan också fås med speciella keramiska beläggningar, om pulverblandningarna måste hållas fria från metallskavning under själva blandningen. Liknande lösningar används, när pulverblandningarna är särskilt hårda, eller man är tvungen att förhindra för tidig slitage på blandverktygen. Praktiskt taget alla bearbetninssmaskiner, som amixon® tillverkar, är en prototyp – med små, men avgörande nyanser – som är anpassade efter kundernas individuella krav och kriterier i diverse, olikartade branscher. Slutanvändaren å sin sida, är nöjd med att kunna diskutera sina behov och situation med tillverkaren av apparaten på hög nivå, med respekt för kundens affärshemligheter. Detta är själva kärnpunkten, som kan hjälpa slutanvändaren med att tjäna pengar.

amixon® vakuum-blandtorkare och -reaktor AMT 2000 blandningsprocessen.