Behandling af pulver som forberedelse til additive processer baseret på kunststof, keramik eller metal.

Hvilke fordele har 3D-printning?

Begreberne ›3D-printning‹, ›Rapid Prototyping‹, og ›Additive Manufacturing‹ betegner den samme fremstillingsproces. Tredimensionale objekter bliver skabt ved at lægge lag for lag ovenpå hinanden af et givent materiale i modsat tyngderetning. De enkelte lag af 3D-CAD-byggedele produceres computerstyret. Dette sker som regel med en kontrollerede smeltning af et fint pulver ved hjælp af en energikilde, for det meste en laser. Derefter tilsættes mere pulver og laseren starter smelteprocessen på samme position forfra og forbinder dermed det underliggende lag. Der kan bruges metal, kunststof, keramik, kunstharpiks, karbon og materialer ud af grafit. Derudover bliver der også forsket med ›additiv manufacturing‹ i forhold til celler og fremstillingen af væv eller organer. Dette har dog udgangspunktet i helt andre bindemekanismer.

3D-printningen udgør et spændende område i den nutidige industri 4.0 diskussion. Denne teknologi er en af nøglerne i digitaliseringen og vil, i kombination med andre additive processer, revolutionere produktionsmetoderne. Teknologien avendes for det meste, når følgende tre krav er opfyldt: en kompliceret geometrisk struktur, et lille antal objekter og en høj grad af individualisering. Dette er for eksempel tilfældet, hvis maskiner skal repareres, selvom de nødvendige og ofte kompliceret reservedele ikke kan købes. Dataene af det tredimensionale byggelement bliver direkte transformeret til en fysisk genstand.

I forhold til konventionelle fremstillingsprocesser er fordelene, at der ikke kræves andre enheder, støbte dele eller produktspecifikt værktøj. Alt efter besparelsen af volumen til byggedelene, altså mindre spild af materiale, kan brugen af ressourcer reduceres sammenlignet med traditionelle metoder. (Kilde: VDI Zentrum Ressourceneffizienz) De mekanisk-teknologiske egenskaber af genstanden produceres i løbet af fremstillingsprocessen. I modsætning til den konventionelle produktionsmåde er det nu muligt at fremstille komplekse strukturer.

3D-printningen muliggør altså en bedre økonomi takket være byggedelens komplekse geometri og et mindre antal dele.

Hvad kan 3D-printning bruges til?

På grund af de beskrevne fordele bruges 3D-printning i mange forskellige brancher. Ud over de klassiske komponenter i konstruktionen af maskiner, biler eller modeller bruges teknologien også af arkitekter og potentielt af læger og tandlæger for fremstillingen af proteser. Metoden er også velegnet til en hurtig implementering af mellemresultater fra den strukturelle biomimetik. Dette gælder især ved forsøget at gøre brug af strukturen i plantefibre for at forbedre vægtbærende strukturer i for eksempel byggevæsnet.

Vi hos amixon® fremstiller pulvere til 3D-printning. Her er en kort beskrivelse af processen, hvis der bruges et pulver i kombination med en 3D-printer. Først drysses et lag pulver i en tilstrækkelig pakningstæthed. Gennem et nøjagtigt kontrolleret input af energi smelter partiklerne sammen til den ønskede struktur. Alt overflødigt pulver fjernes og behandles for at blive genbrugt i lignende projekter. Partiklerne skal være tilstrækkeligt stabile samtidig med at partiklernes størrelse, produktets massefylde og dens strømningsevne opretholdes. Arbejdstrinnene skal dog hurtigt følge hinanden for at sikre en rentable fremstillingsproces. Til dette bruges ofte en sugpneumatisk transportmetode, hvilket fører til høje transporthastigheder og minimiserer samtidig sliddet. De anvendte polymerpulvere skal være fremragende konditioneret.

Pulveret tilsættes ved hjælp af et stålbånd, der skraber de overflødige rester af. Denne proces kræver ofte meget tid. Strømningsegenskaberne af de anvendte pulvere har en stor indflydelse på homogeniteten af det første pulverlag. Pulveret skal kunne flyde frit. Derfor er det anbefalet at orientere sig efter sfæriske former og smalle partikler. Agglomerater burde ikke anvendes, da dette kan føre til fejl i byggedelen. Det kan desværre ikke undgås, at rester vil sidde fast på skraberen og behandlingsplatformen. Der opstår lignende behandlingsproblemer med 3D lasermikrosintering af metalpulver. Sammenfattet er den vigtigste egenskab, at partiklerne af de mest brugte metalpulvere er mindre en 10 µm og opfører sig sammenhængende.

I praksis konditioneres pulverne midlertidigt med et meget fint lag af additiver. Dette gøres bedst i en præcisionsmikser eller i en ›fluidized bed‹. På denne måde undgås agglomerationer, og strømningsevnen af pulveret bliver optimeret samtidig med at processen automatiseres.

Miksere, vakuum-tørringsanlæg og syntesereaktorer

….. udfører vigtige funktioner i metallurgien af pulver og behandlingen af polymerer. Et nanoskopisk coating af de enkelte partikler er muligt, hvis belægningsstoffet er en svag opløsning eller suspension og blandes meget fin i pulveret. Det betyder simpelthen, at pulveret og dermed hver enkel partikel fugtes jævnt. Efter afsluttet tørring burde hver partikel have en jævn belægning. Tørringen skal i bedste fald foretages hurtigt og særlig skånsomt i et vakuum.

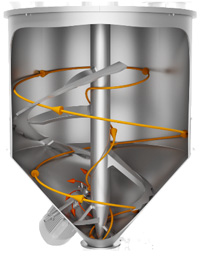

Total strømning i amixon® Konisk Mikser, Tørringsanlæg og Reaktor

Total strømning i amixon® Konisk Mikser, Tørringsanlæg og Reaktor

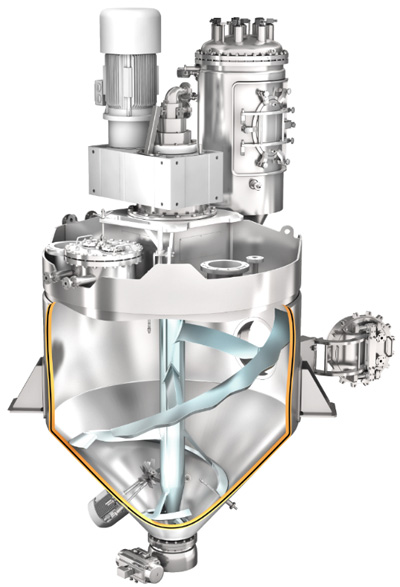

For dette anbefales brugen af en vertikal mikser med indbygget tørringsanlæg, der har et roterende blandeværktøj i sit centrum. Dette muliggør at blande hele massen, da partiklerne i periferien tvinges opad for så at kunne flyde nedad igen i centret takket være tyngdekraften. Denne fuldstændige strømnings- og blandeproces realiseres selv ved en lav omdrejningsfrekvens og minimal stress for partiklerne. Alle partikler er i konstant bevægelse og flyder igennem hele kammeret. Fordampningen af den flydende fase fremmes af opvarmningen af pulveret. Det er nemlig ikke kun kammeret, der har dobbelte vægge. Det samme gælder for blandeværktøjet, hvorigennem en termisk væske (termisk olie, vand eller damp) strømmer i et lukket kredsløb.

Ideel kvalitetssikring med vores miksere

Det har meget stor betydning at undgå, at de enkelte batches ikke blandes med hinanden - især for kvalitetssikringen. Den beskrevne mikser opfylder dette krav i høj grad. Det koniske blanderkammer og det konvekse blandeværktøj muliggør en restløs tømning uden udskilning. Nogle gange kan det hjælpe at tilføje meget små mængder af additivet pyrogen siliciumdioxid, som indblandes skånsomt og homogent, da dette forbedrer strømningen.

I praksis kan det dog ske, at dette middel skiller sig ad og danner en fin overflade på selve pulveret. Dette ville hæmme blandeprocessen, især fordi den skal foretages hurtigt og meget skånsomt. Additiverne virker nemlig kun, hvis de tilføjes forsigtige og blandes homogent, men må på ingen måde blive knust. Massefylden skal derfor ligge på 150 g/dm med en partikelstørrelse på 10µm og en bestemt overflade på 350 m²/g. Her kræves løsninger, der har været testet i praksis. amixon GmbH kan vise tilbage på 37 års erfaring i netop dette område.

Undgå slid med en keramisk belægning

Indersiden af mikseren og tørringsanlægget kan også fås med keramiske belægninger, hvis pulveret skal absolut holdes fri for enhver slid af metallet under blandingen. Den samme løsning præsenteres for at modvirke slid på blandeværktøjerne, hvis pulverne er meget abrasive.

Næsten ethvert mikseranlæg amixon® producerer er en prototype. De er altid tilpasset til kundernes specifikke krav i de forskellige brancher. Det drejer sig ofte kun om små nuancer, der kan være afgørende for hele processen. Kunderne er meget tilfredse for, at de kan præsentere deres specifikke behov og diskutere de forskellige muligheder med os. Under streng hemmeligholdelse giver dette kunden muligheden for at tjene gode penge.

amixon® Vakuum Mikser, Tørringsanlæg og Reaktor AMT 2000