Jauhevalmistus 3D-tulostukseen, kun materiaalina on muovi, keramiikka tai metalli

Käsitteet 3D-tulostus, rapid prototyping ja ainetta lisäävä valmistus kuvaavat samaa valmistusmenetelmää, jossa valmistetaan kolmiulotteisia komponentteja lisäämällä materiaalia kerros kerrokselta. Kerrosten rakentaminen tapahtuu tietokoneohjatulla 3D-CAD-rakenneosatietojen generoinnilla, jossa useimmiten hienojakoisia jauheita sulatetaan tarkkaan muotoon energianlähdettä, yleensä laseria, käyttäen. Sitten jauhetta luovutetaan uudestaan, laser käynnistää jälleen sulattamisen annetuissa kohdissa ja liittää seuraavan kerroksen. Materiaaleina voidaan käyttää metalleja, muoveja, keramiikkaa, keinohartsia, hiiltä ja grafiittiaineita. Lisäksi solubiologian alan laboratorioissa tutkitaan kudoksen ja elinten luomista 3D-tulostuksella, jolloin valmistus kuitenkin perustuu toisenlaisiin sitoviin mekanismeihin.

3D-tulostus on avainasemassa teollisuus 4.0 -ajassa, ja tuotantomenetelmien digitalisaatiossa se mullistaa käytännöt yhdessä muiden lisäävien menetelmien kanssa. Menettely sopii erityisesti tilanteisiin, joissa annettuna on kolme ehtoa: kompleksinen geometrinen rakenne, alhainen kappalelukumäärä ja korkea yksilöitävyys. Näin on esimerkiksi silloin, kun on tarkoitus korjata koneita, joiden monimutkaisia varaosia ei ole enää saatavilla. Aiemmin kolmiulotteisena mallinnettu komponentti muutetaan fyysiseksi osaksi suoraan dataa soveltamalla. Verrattuna tavalliseen jyrsivään valmistukseen tässä valmistuksessa ei tarvita laitteita, valuosia eikä tuotantokohtaisia työkaluja. Materiaalin säästön ts. poistettavan aineen puuttumisen vuoksi voidaan säästää resursseja (lähde: VDI Zentrum Ressourceneffizienz). Menetelmä luo mekaanis-teknologiset ominaisuudet valmistusprosessin aikana. Lisäksi voidaan luoda kompleksisia rakenteita, mikä ei ole mahdollista tavallisessa valmistusprosessissa. Näin 3D-tulostus parantaa taloudellisuutta lisäämällä samalla rakenneosien kompleksisuutta ja laskemalla kappalemääriä.

3D-tulostimia käytetään monilla teollisuuden aloilla. Klassisten koneen- ja mallinrakennuksen, autonvalmistuksen ja arkkitehtuurin rinnalle on tullut proteesien valmistus ihmis- ja hammaslääketieteessä. Lisäävä valmistus sopii ihanteellisesti myös rakennebioniikan välitulosten nopeaan toteuttamiseen, erityisesti silloin, kun yritetään siirtää kasvikuitujen lujuusrakenteita moderneihin kantaviin rakenteisiin.

Jauheiden käytön erityishaasteet lisäävässä valmistuksessa

Ensin levitetään jauhepatja, jolla riittävän hyvä pakkauspaksuus. Tarkkaan ohjatun energiansiirron avulla hiukkasjoukot sulavat kohderakenteiksi. Ylimääräinen jauhe poistetaan, ihanteellisessa tapauksessa se valmistellaan käytettäväksi muissa kerrosrakenteissa. Hiukkasten on oltava riittävän stabiileja ja hiukkaskokojen, irtotiheyden ja soluvan aineksen reologia on pääosin säilytettävä. Toisaalta työvaiheiden on seurattava toisiaan peräkkäin, jotta varmistetaan taloudellisuus. Nämä toimenpiteet toteutetaan pääasiallisesti paineilmaimulla toimivilla syötöillä, mikä edellyttää suhteellisen korkeita syöttönopeuksia ja voi edistää kitkan syntymistä. Käytettyjen polymeerijauheiden vakioinnin on oltava erinomainen.

Vastaavia edellytyksiä on myös 3D-lasermikrosintraukselle, jossa käytetään metallijauheita. Jauheen levittäminen jauhepatjalla tapahtuu lastalla. Tämä toimenpide on usein aikaa vievä. Käytetyn jau heen virtausominaisuudet vaikuttavat paljon jauhepatjan homogeenisuuteen. Jauheiden on oltava mahdollisimman vapaasti virtaavia. Tästä syystä on pyrittävä pallomaisiin hiukkasmuotoihin ja kapeaan raekoon jakaumaan. Agglomeraatit on eliminoitava, sillä muutoin rakenneosaan muodostuu litteitä ja viivamaisia virhekohtia. Levittimessä olevat kiinnittymät sekä työstöalusta ovat häiritseviä, mutta niitä on hankala välttää. Useimpien käytettyjen metallijauheiden hiukkaskoko on pienempi kun 10 µm, ja ne käyttäytyvät koheesiomaisesti.

heen virtausominaisuudet vaikuttavat paljon jauhepatjan homogeenisuuteen. Jauheiden on oltava mahdollisimman vapaasti virtaavia. Tästä syystä on pyrittävä pallomaisiin hiukkasmuotoihin ja kapeaan raekoon jakaumaan. Agglomeraatit on eliminoitava, sillä muutoin rakenneosaan muodostuu litteitä ja viivamaisia virhekohtia. Levittimessä olevat kiinnittymät sekä työstöalusta ovat häiritseviä, mutta niitä on hankala välttää. Useimpien käytettyjen metallijauheiden hiukkaskoko on pienempi kun 10 µm, ja ne käyttäytyvät koheesiomaisesti.

Nykyään jauheita vakioidaan käytännössä siten, että niitä pinnoitetaan nanovapailla lisäaineilla. Näiden menetelmien suorittaminen on edullista tarkkuussekoittimella tai leijupetimenetelmällä. Näin vältetään kiinnitarttumiset ja epätoivotut agglomeraatiot, ja jauheen virtauskyky paranee. Jauheista tehdään automatisoitavia.

Sekoittimet, tyhjiökuivurit ja synteesireaktorit

…suorittavat jauhemetallurgiassa ja polymeerien valmistuksessa tärkeitä toimintoja. Kunkin yksittäisen hiukkasen nanovapaa vaipoitus saavutetaan, kun pinnoitusaine on liuote tai suspensio, ja se sekoitetaan mikrohienosti jauheeseen. Tämä tarkoittaa vain sitä, että kun jauhe kosteutetaan tasaisesti läpikotaisin, jokainen hiukkanen on kosteutettava kokonaan. Kun nestefaasi kuivatetaan tämän jälkeen, jokainen yksittäinen hiukkanen saa tasaisen pinnoitteen. Kuivausvaihe tehdään parhaassa tapauksessa tyhjiöeksitaatiossa erityisen nopeasti ja hellävaraisesti.

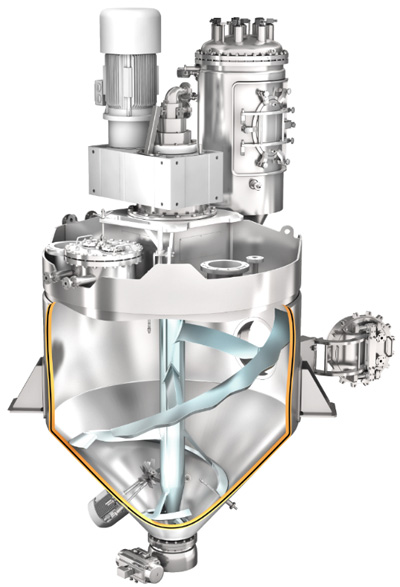

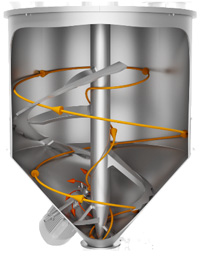

Totaalivirtaus: amixon®- kartiomainen sekoituskuivain/tyhjiöreaktori

Ratkaisuksi tällaiseen menettelyyn suositellaan pystysekoituskuivainta, jonka keskiössä on kierteinen sekoitusosa. Tämä saa aikaan sekoitettavien aineiden totaalivirtauksen kuljettamalla tuotteita reunoilta ylöspäin ja antaen niiden laskeutua painovoiman vaikutuksesta alas keskiosassa. Virtausmenettely tapahtuu täysin ilman kuolleita alueita alhaisella kierrostaajuudella ja minimaalisella hiukkasten leikkauspaineella. Kaikki hiukkaset ovat jatkuvasti suhteellisessa liikkeessä toisiinsa nähden ja virtaavat koko sekoitusrummun läpi. Jauheen lämmittäminen tukee nestefaasin haihtumista. Sekoitusrummun seinämät eivät ole ainoita kaksoisvaipparakenteita. Myös sekoitusakseli, sekoitusosan varret ja kierteet on toteutettu kaksoisvaipparakenteella, ja niiden läpi virtaa suljetussa kierrossa terminen fluidi (terminen öljy, vesi tai höyry).

Miltei sataprosenttisesti jäämätön tyhjennys

Ihanteellinen erän rajaaminen ilman ristisekoitusta on tarkan erän jäljitettävyyden ja laadunvarmistuksen kannalta erittäin tärkeää. Tämä vaatimus täyttyy erityisesti tässä kuvaillun laitteen kohdalla. Kartiomaisesti valmistetun sekoitusrummun ja kuperasti valmistetun kierteen ansiosta seokset voivat virrata ilman seoksen purkamista ja jäämättömästi.

Nykyään jauheeseen tulisi sekoittaa homogeenisesti ja hellävaraisesti erittäin alhaisia määriä äärimmäisen kevyitä paakkuuntumisenestoaineita, kuten pyrogeenista piihappoa, jonka irtotiheys on 150 g/dm³, hiukkaskoko 10 µm ja erikoispinta 350 m²/g. Käytännössä voi käydä niin, että tämä kevytfraktio erkanee jauheeseen epätoivotusti. Tällöin sekoitustoimenpide häiriintyy huomattavasti – varsinkin, kun sekoittamisen tulisi tapahtua nopeasti ja erittäin hellävaraisesti. Paakkuuntumisenestoaineet vaikuttavat vain silloin, kun ne sekoitetaan hellävaraisesti ja homogeenisesti, eikä niitä saa missään tapauksessa raastaa. Tähän tarvitaan käytännössä testattuja keinoja, joita amixon GmbH pystyy tarjoamaan 37-vuotisen kokemuksen perusteella. Joskus 35 t metallijauhemassaan on tarkoitus sekoittaa vain 100 g nanodispersistä nokea homogeenisesti – tähänkin amixon®:ilta löytyy ratkaisu.

Sekoituskuivaimen suojaksi keraaminen pinnoite

Sekoitin/sekoituskuivain varustetaan erityisillä keraamisilla pinnoitteilla, kun sen on tarkoitus pitää jauhe sekoittamisen aikana vapaana kaikesta metallihiomapölystä. Vastaavia ratkaisukonsepteja käytetään, kun jauheet ovat erityisen hankaavia ja tarkoituksena on estää sekoitusosan ennenaikaista kulumista. Miltei jokainen amixonin valmistama rikastuskone on yksilöllinen prototyyppi, joka vastaa eri alojen kunkin asiakkaan vaatimuskriteereihin joskus erittäin pienilläkin, mutta ratkaisevilla, vivahteilla. Loppukäyttäjä on tyytyväinen voidessaan käydä korkealaatuista keskustelua oman tilanteensa tarpeista laitevalmistajan kanssa samalla, kun asiakkaan liikesalaisuuksia kunnioitetaan. Tämä on se ydin, joka voi tukea asiakkaitamme myynnin onnistumisessa.