amixon®-sekoittimet ja reaktorit pesuaineiden ja metallisaippuoiden tuotantoon

Sekä sekoittimien että synteesireaktoreiden tulisi sopia toisiinsa erityisellä tavalla, jotta kukin tehtävä onnistuisi hyvin. amixon-sekoittimet ja reaktorit suoriutuvat tällaisista erikoistehtävistä mallikelpoisesti.

Saippua on yksi vanhimpia kemiallisia tuotteita. Jo luonnonkansat tunsivat saippuan (=rasvahapon alkalisuola) liuku- ja erotusvaikutuksen. He käyttivät poltetun puun tuhkaa ja sekoittivat/suspendoivat sen veteen, jolloin muodostui ohennettu saippualiuos. He sihtasivat tuhkajäämät nesteestä ja höyrystivät ne. Tällä tavalla he tiivistivät heikon liuoksen ja sekoittivat siihen öljyä ja rasvaa – ensisijaisesti kuumana. Alkava sameutuminen on merkki saippualiuoksen muodostumisesta. Sillä on samalla sekä rasvaa irrottavat että vesiliukoiset ominaisuudet. Ihanteellisessa tapauksessa saippualiuoksen kiinteämmät ainesosat eristettiin nestemäisemmistä ainesosista, jotta tuotteesta tuli paremmin säilyvä ja kuljetettava. Sumerilaiset käyttivät tätä menetelmää jo 3 000 vuotta eKr., mutta tuloksena saatua saippuaa käytettiin silloin hoitamiseen. Vasta Rooman tasavallan aikana saippuaa alettiin käyttämään sen puhdistusvaikutuksen vuoksi. Roomalaisissa kirjoituksissa mainitaan germaaninen saippua, joka koostui talkista, tuhkasta ja kasvien nesteistä. Sitä käytettiin hiusten värjäämiseen punaiseksi ennen taistelua. Arabit välittivät saippuan keittämisen taidon espanjalaisille, ja jo Kaarle Suuri tuki hallintokaudellaan 768 - 814 saippuankeittäjien elinkeinon luomista Ranskassa. Muinaissaksassa oli esimerkiksi voidesaippuaa merkitsevät sanat Seifa, Seipha tai Säpa. Kovan, valkoisen saippuan valmistus oli arvostettua, ja sitä tehtiin käyttämällä raaka-aineina merikasvien tuhkaa ja oliiviöljyä. Saippuaan lisättiin lääkeyrttejä, antioksidantteja, hajusteita ja tuoksuöljyjä, ja se oli arvostettu ylellisyystuote. Vuoden 900 tienoilla Marseille oli saippuanvalmistuksen tyyssija. Viisisataa vuotta myöhemmin niitä olivat italialaiset kaupungit Savona, Venetsia ja Genova. Kuningas Ludvig XVI (hallintokausi 1775 - 21. tammikuuta 1793) antoi Ranskassa saippuan laatua koskevan asetuksen, jonka mukaan öljyn osuuden tuli olla vähintään 72 painoprosenttia.

Teolliset menetelmät korvasivat vuoden 1900 paikkeilla kaliumkarbonaatin sekä voimakkaat natriumhydroksidista ja kaliumhydroksidista koostuvat saippualiuokset keinotekoisella soodalla. Emäksisistä kemikaaleista perboraatista ja silikaatista syntyi vuonna 1907 Henkel-yrityksen merkkituote Persil. Vuonna 1929 Ludwigshafenissa sijaitseva Benckiser kehitti konepesuaineen hotelleille ja ravintoloille. Palasaippuasta tuli perushyödyke. Tähän päivään saakka on toteutettu suuria ponnistuksia pesuaineiden muuttamiseksi ympäristöystävällisemmiksi. Sen vuoksi pesuaineissa käytetyt entsyymit ja tensidit ovat Euroopassa biologisesti hajoavia ja pesuaineissa pyritään suurilta osin olla käyttämättä mikromuovia sekä fosfaatteja ja valkaisuaineita.

Vaahto- ja pesuominaisuuden lisäksi on tässä yhteydess ä maininnan arvoista myös pintakalvon muodostuminen, niin kutsuttu saippuakalvo. Siinä hyödynnetään saippuan ominaisuutta muodostaa pintakalvo. Kun saippualiuokseen upotetaan muodoltaan epäsäännöllisesti taivutettu teräslankalenkki ja nostetaan se ulos nopeasti, tuloksena on saippuakalvo. Näin muodostettua pintaa kutsutaan minimaaliseksi pinnaksi.. Epäsäännöllisesti muotoillut Münchenin Olympia-telttojen katot rakennettiin tämän menetelmän pohjalta.

ä maininnan arvoista myös pintakalvon muodostuminen, niin kutsuttu saippuakalvo. Siinä hyödynnetään saippuan ominaisuutta muodostaa pintakalvo. Kun saippualiuokseen upotetaan muodoltaan epäsäännöllisesti taivutettu teräslankalenkki ja nostetaan se ulos nopeasti, tuloksena on saippuakalvo. Näin muodostettua pintaa kutsutaan minimaaliseksi pinnaksi.. Epäsäännöllisesti muotoillut Münchenin Olympia-telttojen katot rakennettiin tämän menetelmän pohjalta.

Saippuan merkitys teollisuuden kannalta liittyy saippuan pesuaktiiviseen ominaisuuteen henkilökohtaiseen hygieniaan käytettävänä puhdistusaineena, vaatteiden, astioiden ja kotitalouden pesuaineena nestemäisessä tai kiinteässä muodossa jauheena, granulaattina, rakeina tai tabletteina. Teollisuuden suurlaitoksissa tarkkuussekoituskoneet täyttävät erilaisia tehtäviä eräkohtaisesti toimivina homogenisointilaitteina. On olemassa esimerkiksi jatkuvasti toimivia suursekoittimia kolmen, neljän tai viiden kuiva-ainevirran homogenisointiin valkopesu-, kirjopesu- ja hienopesuaineita varten. Komponentit annostellaan ylhäältä tarkasti reseptin mukaisesti ja ne tulevat alhaalta ulos homogenisoidussa muodossa. Samanaikaisesti käytetään kahta, kolmea tai neljää jatkuvasti toimivaa täyttökonetta. Tämä pystysekoitusjärjestelmä sekoittaa erityisen varovaisesti, ja sen tyhjentymisaste tuotantokampanjan päätyttyä on erittäin korkea.

On olemassa myös jatkuvasti toimivia sekoitusgranulaattoreita, jotka muodostavat jauhemaisesta, pesuaktiivisesta aineesta tasaisen pyöreitä granulaatteja. Partikkelit ovat silloin tiivistettyjä ja niiden annostelu, täyttö ja kuljetus on helppoa.

Toinen erikoisuus liittyy astianpesukonetablettien/tiivisteiden pesuaineiden loppusekoittamiseen. Ne koostuvat erilaisista ainesosista, jotka on usein värjätty erilaisiksi. Niillä on lisätoimintoja ja niissä on kyse ”huuhtelukirkasteesta”, ”erikoiskuivasta vaikutuksesta”, ”puhdistuksen tehostamisesta” tai ”vedenpehmentimestä” tai myös ”kemikalioiden tuotteista”. Erittäin tehokkaat tablettipuristimet voivat koota tabletteja useista eri komponenteista. Sen edellytyksenä on kuitenkin, että erityisen varovaisesti työskentelevä tarkkuussekoitin sekoittaa ja kostuttaa jauheen siten, että puristettavien jauhemassojen virtaus- ja koossapysymisen ominaisuudet vastaavat vaatimuksia. Tällaisten sekoittimien on työskenneltävä erittäin suurelta osin itsestään puhdistuvasti.

Saippuaa käytetään puhdistuksen lisäksi myös liukuaineena metallisia raaka-aineita muotoiltaessa esimerkiksi, kun niistä syvävedetään kylpyammeita tai autojen koreja. Sitä käytetään myös putkien ”kylmäsyvävetoon”. Niin kutsuttuja metallisaippuoita, kuten esimerkiksi magnesiumstearaattia, kalsiumstearaattia ja natriumstearaattia, kutsutaan stearaateiksi, ja niitä muodostuu steariinihappojen esteröinnin yhteydessä glyseriinin pilkkoutuessa metallioksidien/hydroksidien vaikutuksesta. Metallisaippuoiksi kutsutaan kaikki saippuoita, jotka eivät sisällä natrium- tai kaliumsuoloja. Vahamaisena, valkoisena jauheena ne eivät ole vesiliukoisia. Metallisaippuoita käytetään esimerkiksi lisäaineina lääkkeiden ja kosmetiikan valmistuksessa, eläinten rehujen tuotannossa ja elintarvikkeissa ”paakkuuntumisenestoaineena”.

Eurooppalaisessa patenttijulkaisussa 0330 097 kuvaillaan menetelmiä, joilla laboratoriossa voidaan valmistaa jauhemaisia, emäksisiä metallisaippuoita steariinihapon pohjalta. Siinä esitetään, että oikeassa lämpötilassa ja soveltuvaa sekoitusjärjestelmää käyttämällä saadaan aikaan metallisaippuoita hienojakoisena, irtonaisena, vaaleana jauheena. Kun tuote on muuttunut spontaanisti nestemäisestä kiinteäksi, muodostetaan loppukuivatusta varten tyhjiö. Muut patenttijulkaisut, kuten esimerkiksi saksalainen patenttihakemus DE4019167A1, esittävät jauhemaisen, emäksisen-neutraalin metallisaippuan valmistuksen kaksiportaisen menetelmän muodossa, jonka tarkoituksena on tuottaa pölytön, hiutaleisen irtonainen jauhe. Suurien stearaattivalmistajien tuoteportfolioita tarkasteltaessa selviää, miten laajoja metallisaippuoiden käyttömahdollisuudet ovat: Kalsiumstearaatit ja sinkkistearaatit ovat tehokkaita stabilisaattoreita muovien valmistuksessa ja mahdollistavat PVC-muovin käytön juomavesiputkissa. PVC-muovi stabilisoidaan huuhtoutumista vastaan. Kalsiumstearaattia käytetään lisäksi voiteluaineen lisäaineena vierintälaakereissa käyttöä varten. Magnesiumstearaatin partikkelikoko on 3 - 15 µm, joten sen pinta on hyvin suuri, ja se toimii pienimpinä pitoisuuksina tehokkaana paakkuuntumisenestoaineena kaiken tyyppisille irtotavaroille. Se edellyttää kuitenkin sekoitusvaiheen tasaista, koko alalta toimivaa, varovaista ja täsmällistä toteutusta. Voimakkaasti leikkaava sekoitus vähentää irtonaisuutta. Nykyisten tablettipuristimien tuotantotehokkuus ei olisi mahdollista ilman magnesiumstearaattia. Erilaisina koostumuksina sinkin, natriumin, bariumin, litiumin ja alumiinin stearaattien tehokkuus on täysin erilainen: niitä voidaan käyttää esimerkiksi kemiallisina happoerottimina, impregnointiaineina, kumin vulkanoinnin apuaineina, liukuaineina metallintyöstössä, hydrofobiineina rakennusmateriaalien valmistamisessa, paakkuuntumisenestoaineina tai sideaineina, hionta-aineina pintojen hiertämisessä tai himmennysaineena maali/lakkapinnoille, sakeuttamisaineena/emulgaattorina voiteissa, shampoissa, elintarvikkeissa, imukykyisten materiaalien hydrofoboinnissa.

Metallisten saippuoiden tuotantoketju on erittäin monimutkainen ja riippuu suuressa määrin yrityksen prosessoinnin periaatteista. ”Jauheen sekoittaminen” -prosessivaiheella on merkitystä useammassa kohdassa: ensinnäkin raaka-aineseosten keräämiselle ja valmistamiselle ja sitten synteesien suorittamiselle. Mainittujen metallien hydroksidit toimitetaan jauhemaisessa muodossa ja samoin soveltuvat öljyt ja rasvat. Massa lämmitetään ja homogenisoidaan matalaviskoosiseksi suspensioksi, joka muuttuu sitkeäviskoosiseksi tahnaksi sen jälkeen, kun siihen lisätään pieniä määriä katalysaattoria tai kun massa on lämmennyt. Reaktio jatkuu sitten suljetussa reaktorisäiliössä, jossa kehittyy paljon lämpöä. Järjestelmäpaine kohoaa moninkertaiseksi ympäristöpaineeseen verrattuna. Konversion tapahduttua synteesireaktoriin muodostetaan tyhjiö, jotta massa kuivuu ja jäähtyy. Ihanteellisessa tapauksessa tuloksena on ohut, paakkuuntumaton, valkoinen jauhe, joka tyhjennetään mahdollisimman tarkasti.

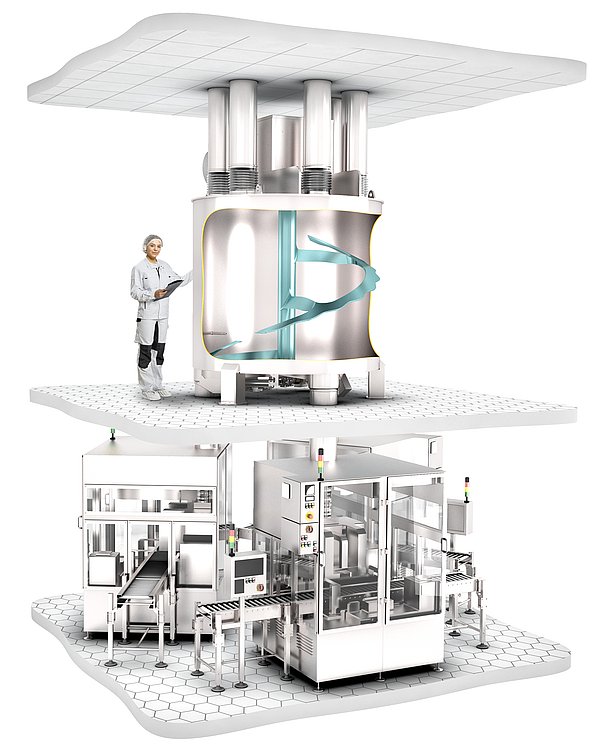

Kuva: VMT ja ihminen

Sekä sekoittimien että synteesireaktoreiden tulisi sopia toisiinsa erityisellä tavalla, jotta kukin tehtävä onnistuisi hyvin. amixon-sekoittimet ja reaktorit suoriutuvat tällaisista erikoistehtävistä mallikelpoisesti.

- Ne pystyvät minimaalisen pienellä energiankulutuksella toimittamaan lyhyen ajan sisällä teknisesti ihanteellisen sekoitteiden laadun, jota ei käytännössä enää ole mahdollista parantaa.

- Tässä yhteydessä on erityisen tärkeää, että sekoitustyökalun pyörimistaajuus on mitoitettu siten, että kehänopeus on alle 1 m/s. Jauhemaisten metallisaippuoiden ohuen koostumuksen vuoksi niihin liittyy kohonnut pölyräjähdysvaara.

- Sekä panossekoittimilla että kunkin loppuseoksen sekoittimilla on korkea tyhjentymisaste, mikä voi olla vaativaa etenkin erityisen hienosti hajaantuneiden lopputuotteiden kohdalla.

- Sekoittimen käyttö on joustavaa eikä ole väliä sillä, onko täyttöaste vain 20 prosenttia vai suurin mahdollinen.

- Sekoittimiin on vaivatonta ja nopeaa päästä käsiksi, kun on suoritettava manuaalinen puhdistus.

- Sekoittimet ovat pystyvästi kaasutiiviitä. Se on tärkeää aina silloin, kun sisäpaine vaihtelee turvallisuussyistä plus/miinus 150 mbar. Kohonneen pölyräjähdysvaaran vuoksi on joskus tarpeen varmistaa sekoitustilassa typpi-ilmakehä, mikä ei ole merkityksetön vaatimus.

- Sekoitussynteesireaktoreita koskee lisäksi, että laitteiden on oltava nopeasti, kokoalaisesti ja tehokkaasti temperoitavia sekoitustyökalut mukaan luettuna.

- Sen lisäksi tällaisen synteesireaktorin on sekoitettava tasaisen tehokkaasti riippumatta siitä, ovatko tuotteet nestemäisessä, puoliksi kiinteässä, suurviskoosisessa vai jauhemaisessa muodossa.

- Synteesireaktorisekoittimen on oltava rakenteeltaan sellainen, että se kestää väsymättä nopean lämpenemisen ja nopean jäähtymisen vaihtelun ja ylipaineen ja tyhjiön vaihtokuormituksen. amixonilla on käytettävissään rakennusmenetelmä, jonka kautta voidaan taata laskettu minimikäyttöikä.

- Sen lisäksi erilaisista sekoitteen koostumuksista (jauhemainen, nestemäinen, puuromainen, jähmeästi muovautua, korkeaviskoosinen ja jälleen jauhemaisen vapaasti virtaava) aiheutuvat reaktiokuormitukset on hallittava varmasti.

- amixonin synteesireaktoreilla voidaan usein ehkäistä epätoivottua vaahdon muodostumista.

amixon on vuodesta 1983 lähtien saanut paljon kokemusta synteesireaktion ohjaamisen erilaisilta alueilta ja tarjoaa käyttäjille ainutlaatuisen pystykiinnitettyjä kierresekoittimia sisältävän laitevalikoiman. amixonin Werkstechnikum-keskuksessa on käytettävissä viisi erilaista kierteistä sekoitusjärjestelmää ja viisi erilaista synteesisekoitusreaktoria testien suorittamista varten. Tavallisesti ensimmäisen tietojen vaihdon jälkeen voidaan ennustaa hyvä käsittelytulos sekä varma tuotannon suurentaminen suurkoneiden toteutuksen yhteydessä, jos Techikum-keskuksessa suoritetut testit onnistuivat. Toimialasta riippumatta on huomioitava, että amixonin suurikokoisia sekoittimia ja kierresekoitusosalla varustettuja synteesireaktoreita 40 m³ tilavuuteen saakka on menestyksekkäästi käytössä useissa eri paikoissa ympäri maailmaa.