Vertikalmischer, Hohlkugelmischer: amixon® Pulvermischer mit vertikaler oder schräg gelagerter Mischwerkachse

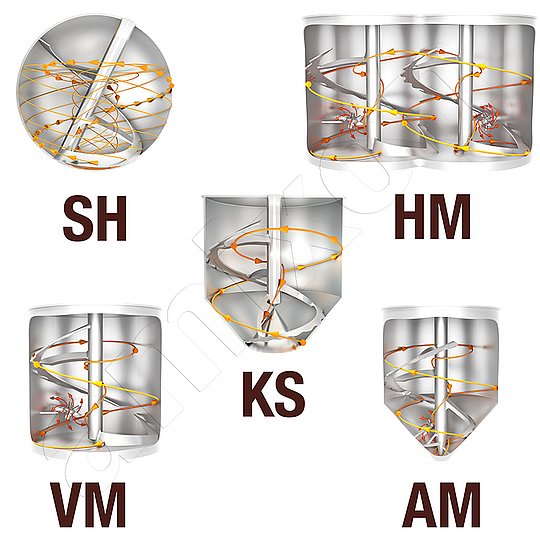

amixon® ist bekannt für die unterschiedlichsten Bauformen von vertikalen Schüttgutmischern. Alle sind mit schraubenförmigen Mischwerkzeugen ausgestattet.

Auch wenn die Mischerachse geneigt ist, handelt es sich um Vertikalmischer.

amixon®-Mischer gibt es in mehreren tausend Exemplaren.

Sie werden weltweit eingesetzt. Für pharmazeutische Wirkstoffe ebenso wie für Nahrungs- und Futtermittel, Baustoffe oder pulverförmige Metalle und nanostrukturierte Keramiken. Ihr Volumen reicht von 1 Liter bis 70 Kubikmeter. Sie sind besonders kompakt, wirtschaftlich und wahre Multitalente. Ihre Vielseitigkeit und Robustheit sind unbestritten.

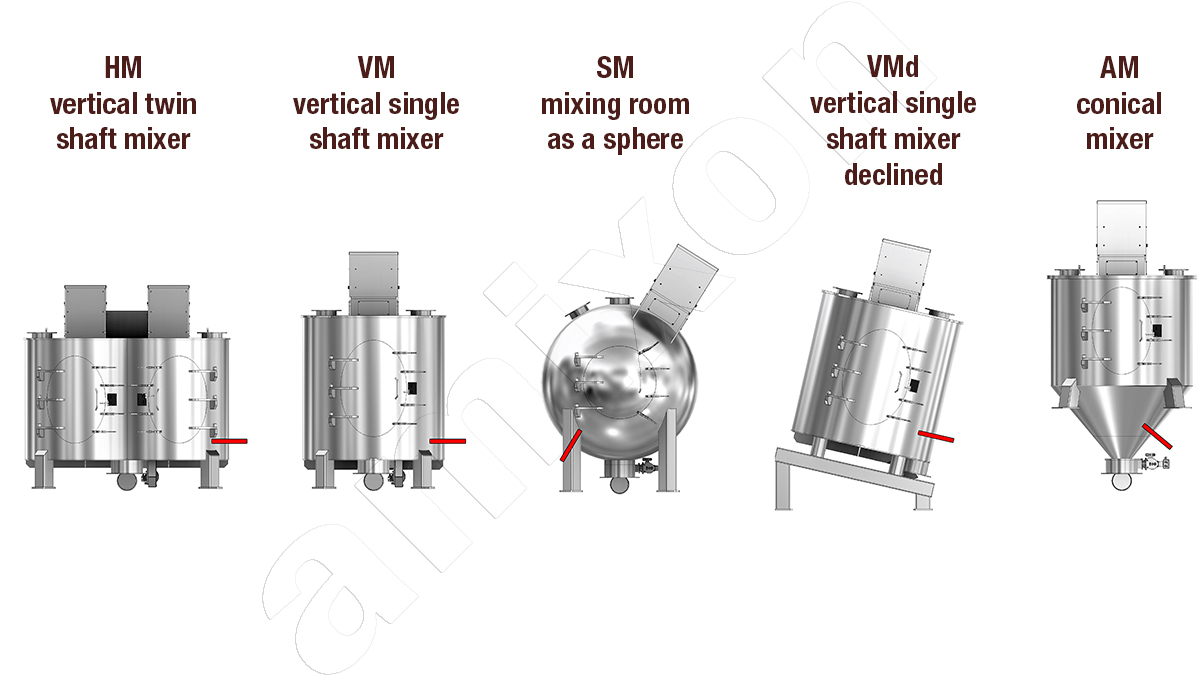

Vertikalmischer haben senkrechte Mischwellen oder geneigte Mischwellen. Auch Kugelmischer gehören zur Gattung der Vertikalmischer. Die roten Linien markieren die Position der Schneidrotoren (Messerköpfe), falls vorhanden.

Sie werden weltweit eingesetzt. Für pharmazeutische Wirkstoffe ebenso wie für Nahrungs- und Futtermittel, Baustoffe oder pulverförmige Metalle und nanostrukturierte Keramiken. Ihr Volumen reicht von 1 Liter bis 70 Kubikmeter. Sie sind besonders kompakt, wirtschaftlich und wahre Multitalente. Ihre Vielseitigkeit und Robustheit sind unbestritten.

Vertikalmischer haben senkrechte Mischwellen oder geneigte Mischwellen. Auch Kugelmischer gehören zur Gattung der Vertikalmischer. Die roten Linien markieren die Position der Schneidrotoren (Messerköpfe), falls vorhanden.

Vertikalmischer, bei denen die Mischwelle um einige Grad geneigt ist

Vertikalmischer können auch in einer Neigung von wenigen Grad aufgestellt werden. Dies ist immer dann vorteilhaft, wenn der Mischer häufig nass gereinigt wird. Um das Waschwasser vollständig abfließen zu lassen, genügen bereits wenige Grad Neigung.

Beispiel eines vertikalen amixon® Einwellenmischers für 10 m³ Mischgut. Der Mischer wird regelmäßig nass gereinigt. Er steht mit 3° Neigung auf Wiegezellen. Dieser Vertikalmischer wird zur Herstellung von Nährstoffadditiven eingesetzt.

Vertikalmischer können auch in einer Neigung von wenigen Grad aufgestellt werden. Dies ist immer dann vorteilhaft, wenn der Mischer häufig nass gereinigt wird. Um das Waschwasser vollständig abfließen zu lassen, genügen bereits wenige Grad Neigung.

Beispiel eines vertikalen amixon® Einwellenmischers für 10 m³ Mischgut. Der Mischer wird regelmäßig nass gereinigt. Er steht mit 3° Neigung auf Wiegezellen. Dieser Vertikalmischer wird zur Herstellung von Nährstoffadditiven eingesetzt.

Vertikalmischer mit 13° geneigter Mischerwelle

Zu der Gattung der Vertikalmischer gehören auch Mischer, bei denen die Mischerwelle bis zu 30° von der Lotachse abweicht. So gibt es amixon®-Mischer, die mit einer Abweichung von 13°, 15°, 20° oder sogar 25° von der Lotachse eingebaut sind. Dies kann z. B. dann sinnvoll sein, wenn der zylindrische Mischer mit geringen Füllgraden betrieben wird. In diesem Fall befindet sich sowohl die totraumfreie Absperrarmatur als auch der Schneidrotor an der tiefsten Stelle des Mischraumes. Auf diese Weise können mit ein und demselben Mischer sowohl sehr kleine Chargen als auch große Chargen gemischt werden.

Schräg eingebaut: amixon® Einwellenmischer der Baugröße VM 1500. Im Bildhintergrund ist der Schneidrotormotor zu sehen. Dort entfaltet er maximale Desagglomerationsleistung - auch bei niedrigen Füllgraden. Die Stutzen für Befüllung, Entlüftung und Austrag sind nach DIN rund ausgeführt und mit waagerechten Flanschen versehen.

Zu der Gattung der Vertikalmischer gehören auch Mischer, bei denen die Mischerwelle bis zu 30° von der Lotachse abweicht. So gibt es amixon®-Mischer, die mit einer Abweichung von 13°, 15°, 20° oder sogar 25° von der Lotachse eingebaut sind. Dies kann z. B. dann sinnvoll sein, wenn der zylindrische Mischer mit geringen Füllgraden betrieben wird. In diesem Fall befindet sich sowohl die totraumfreie Absperrarmatur als auch der Schneidrotor an der tiefsten Stelle des Mischraumes. Auf diese Weise können mit ein und demselben Mischer sowohl sehr kleine Chargen als auch große Chargen gemischt werden.

Schräg eingebaut: amixon® Einwellenmischer der Baugröße VM 1500. Im Bildhintergrund ist der Schneidrotormotor zu sehen. Dort entfaltet er maximale Desagglomerationsleistung - auch bei niedrigen Füllgraden. Die Stutzen für Befüllung, Entlüftung und Austrag sind nach DIN rund ausgeführt und mit waagerechten Flanschen versehen.

Hinsichtlich der variablen Füllgrade sind Konusmischer unübertroffen.

Die bei weitem größte Füllgradflexibilität bietet jedoch der amixon® Konusmischer. Er kann mit extrem niedrigen Füllgraden betrieben werden. Dabei ist der Schneidrotor sehr tief angeordnet. Das Thema „Flexible Anpassung an unterschiedliche Chargengrößen“ wird in einem eigenen Blogbeitrag behandelt.

amixon® Konusmischer für Streu- und Sichtgewürze, die in Form und Größe nicht beschädigt werden dürfen.

Die bei weitem größte Füllgradflexibilität bietet jedoch der amixon® Konusmischer. Er kann mit extrem niedrigen Füllgraden betrieben werden. Dabei ist der Schneidrotor sehr tief angeordnet. Das Thema „Flexible Anpassung an unterschiedliche Chargengrößen“ wird in einem eigenen Blogbeitrag behandelt.

amixon® Konusmischer für Streu- und Sichtgewürze, die in Form und Größe nicht beschädigt werden dürfen.

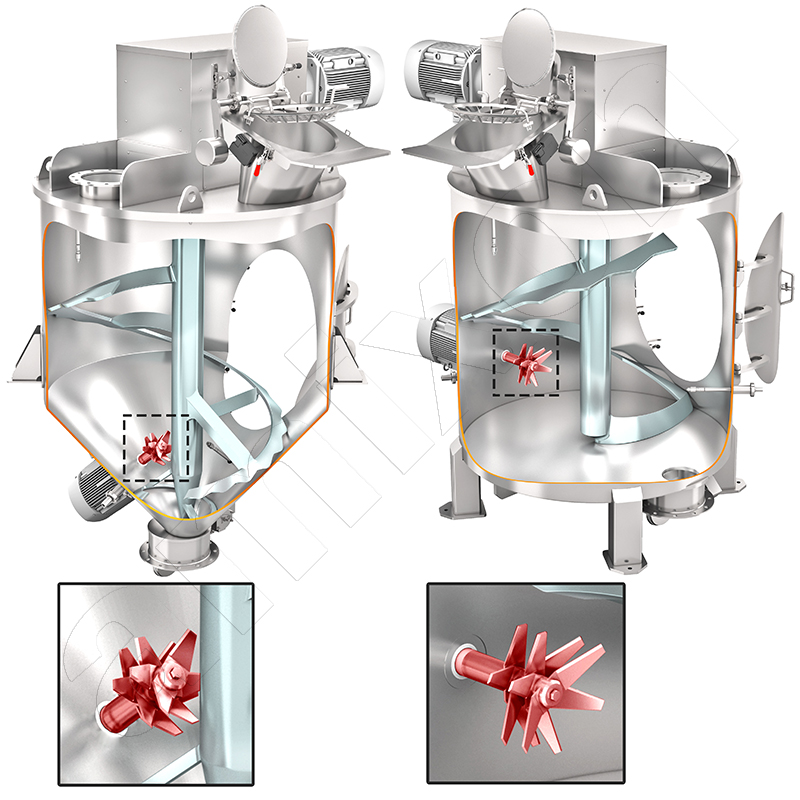

Doppelwellenmischer sind bekannt für ihre langsam rotierenden Mischwerkzeuge und für die Erzielung höchster Mischqualitäten in kürzester Mischzeit.

Der Klassenprimus unter den Vertikalmischern ist der amixon® Doppelwellenmischer: Er zeichnet sich aus, wenn die Mischgutpartikel empfindliche Strukturen aufweisen:

- poröse Agglomerate aus dem Wirbelschichtagglomerator, die besonders druck- und scherempfindlich sind

- agglomerierte Pulver oder Grobpartikel aus der Gefriertrocknung

- extrudierte oder gewalzte Cerealien, die leicht zerbrechen (z. B. Haferflocken)

- grobstückige Pilze, Obst- oder Gemüsestücke; luft- oder gefriergetrocknet

- wenn die Partikel der Mischung ummantelt sind und empfindlich auf Druck und Scherung reagieren

- Sonderfall: Die Komponenten einer Rezeptur sind extrem heterogen

- Die Partikel weisen differierende Schüttdichten

- oder/ und Partikelgrößen auf und sind unterschiedlich fließfähig

- Die Mischgutpartikel reagieren empfindlich auf Reibung und Druck

- Ihre prozentuale Zusammensetzung ist extrem unterschiedlich

Das ist beispielweise dann der Fall, wenn agglomerierte Feuchtgüter mit minimal wenig Kieselsäure (Rieselhilfe) vermischt werden soll.

- Ein weiterer Spezialfall: "Mischen von nadelförmigen Feinstpartikel im amixon® Doppelwellenmischer". Wenn nanoskalige Schüttgutpartikel nadelförmige Strukturen aufweisen, bauschen sich die Partikel auf, ähnlich wie Watte. Die räumliche Orientierung der nadelförmigen Partikel ist dabei völlig zufällig. Die Schüttdichte eines solchen Haufwerkes ist gering und die Porosität besonders hoch. Das Benetzen oder Mischen mit anderen Komponenten ist sehr einfach. Würde das gleiche Mischgut mit einem Einwellenmischer gemischt, so würden sich die nadelförmigen Partikel weitgehend gleichsinnig ausrichten und so genannte Aggregate bilden. Solche Aggregate lassen sich nicht benetzen und auch nicht homogen in anderen Pulvern verteilen.

Maschinenaufbau, Funktion und Baugrößen werden detailliert beschrieben in https://www.amixon.com/de/blog/mischsysteme-prinzipien-von-amixon .

Der Klassenprimus unter den Vertikalmischern ist der amixon® Doppelwellenmischer: Er zeichnet sich aus, wenn die Mischgutpartikel empfindliche Strukturen aufweisen:

- poröse Agglomerate aus dem Wirbelschichtagglomerator, die besonders druck- und scherempfindlich sind

- agglomerierte Pulver oder Grobpartikel aus der Gefriertrocknung

- extrudierte oder gewalzte Cerealien, die leicht zerbrechen (z. B. Haferflocken)

- grobstückige Pilze, Obst- oder Gemüsestücke; luft- oder gefriergetrocknet

- wenn die Partikel der Mischung ummantelt sind und empfindlich auf Druck und Scherung reagieren

- Sonderfall: Die Komponenten einer Rezeptur sind extrem heterogen

- Die Partikel weisen differierende Schüttdichten

- oder/ und Partikelgrößen auf und sind unterschiedlich fließfähig

- Die Mischgutpartikel reagieren empfindlich auf Reibung und Druck

- Ihre prozentuale Zusammensetzung ist extrem unterschiedlich

Das ist beispielweise dann der Fall, wenn agglomerierte Feuchtgüter mit minimal wenig Kieselsäure (Rieselhilfe) vermischt werden soll.

- Ein weiterer Spezialfall: "Mischen von nadelförmigen Feinstpartikel im amixon® Doppelwellenmischer". Wenn nanoskalige Schüttgutpartikel nadelförmige Strukturen aufweisen, bauschen sich die Partikel auf, ähnlich wie Watte. Die räumliche Orientierung der nadelförmigen Partikel ist dabei völlig zufällig. Die Schüttdichte eines solchen Haufwerkes ist gering und die Porosität besonders hoch. Das Benetzen oder Mischen mit anderen Komponenten ist sehr einfach. Würde das gleiche Mischgut mit einem Einwellenmischer gemischt, so würden sich die nadelförmigen Partikel weitgehend gleichsinnig ausrichten und so genannte Aggregate bilden. Solche Aggregate lassen sich nicht benetzen und auch nicht homogen in anderen Pulvern verteilen.

Maschinenaufbau, Funktion und Baugrößen werden detailliert beschrieben in https://www.amixon.com/de/blog/mischsysteme-prinzipien-von-amixon .

Hohlkugelmischer: Pulvermischer dessen Mischraum eine Hohlkugel ist

amixon® -Einwellenmischer haben grundsätzlich rotationssymmetrische Mischräume. Diese können zylindrisch, konisch oder kugelförmig sein. Die Mischräume können sogar als Ellipsoid, Paraboloid oder Hyperboloid ausgebildet sein.

In der Kategorie der Vertikalmischer ist der Hohlkugelmischer mit vertikaler oder geneigter Mischwerkwelle zu nennen. Diese Mischerbauart gibt es schon seit langer Zeit. Für verfahrenstechnische Sonderfälle konnten sich Kugelkonstruktionen am Markt etablieren.

Eine hervorstechende Eigenschaft ist, dass die Kugelform sehr stabil gegen Innen- und Außendruck ist. Aus diesem Grund wird der Hohlkugelmischer insbesondere als Vakuummischtrockner eingesetzt.

Nachteilig ist die etwas geringere spezifische Wärmeübertragungsfläche. Die Kugel hat die kleinstmögliche spezifische Oberfläche. amixon® hat diesem Thema einen eigenen Blog-Beitrag gewidmet.

amixon® -Einwellenmischer haben grundsätzlich rotationssymmetrische Mischräume. Diese können zylindrisch, konisch oder kugelförmig sein. Die Mischräume können sogar als Ellipsoid, Paraboloid oder Hyperboloid ausgebildet sein.

In der Kategorie der Vertikalmischer ist der Hohlkugelmischer mit vertikaler oder geneigter Mischwerkwelle zu nennen. Diese Mischerbauart gibt es schon seit langer Zeit. Für verfahrenstechnische Sonderfälle konnten sich Kugelkonstruktionen am Markt etablieren.

Eine hervorstechende Eigenschaft ist, dass die Kugelform sehr stabil gegen Innen- und Außendruck ist. Aus diesem Grund wird der Hohlkugelmischer insbesondere als Vakuummischtrockner eingesetzt.

Nachteilig ist die etwas geringere spezifische Wärmeübertragungsfläche. Die Kugel hat die kleinstmögliche spezifische Oberfläche. amixon® hat diesem Thema einen eigenen Blog-Beitrag gewidmet.

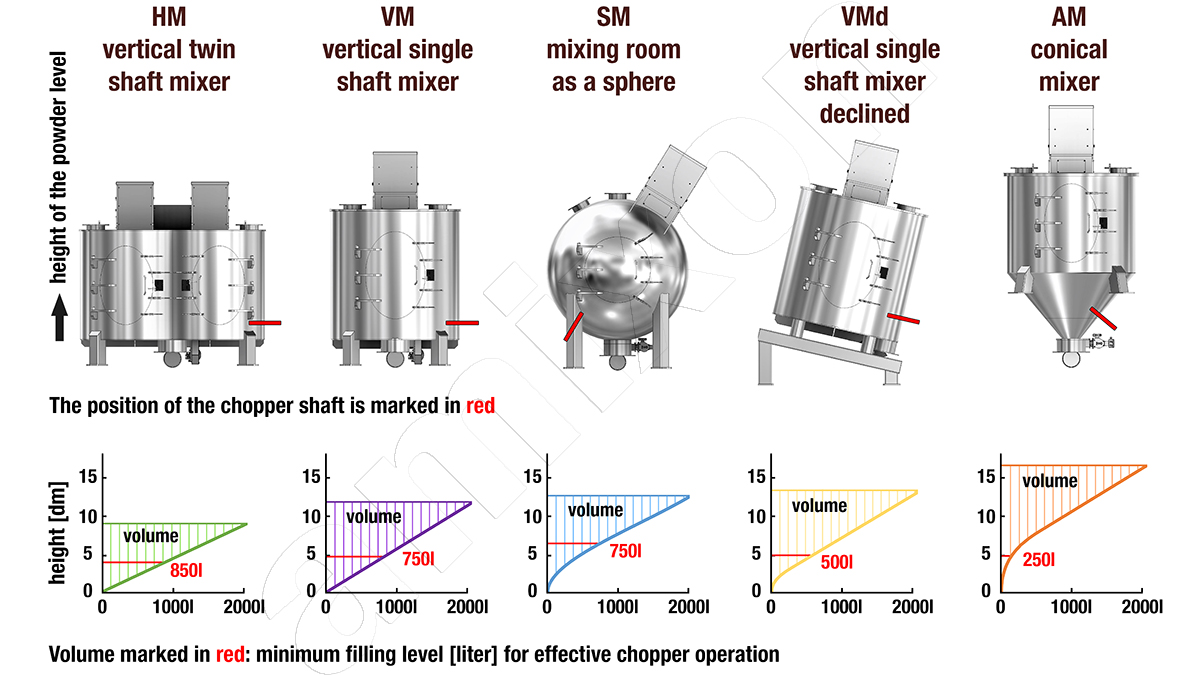

Desagglomeratoren und Füllgrade

Oft müssen Klumpungen im Pulver während des Mischens aufgelöst werden. Dafür werden hochtourig drehende Zerhacker verwendet. Sie sind seitlich am Mischraum installiert und mit einem separaten Motor angetrieben. Sie sollten nur solange betrieben werden, wie es dauert, um alle Agglomerate aufzulösen; keinesfalls länger. Sie können die Partikelstruktur und die Partikelgrößenverteilung nachteilig verändern. Hochtourig drehende Hexler (sie werden auch Messerköpfe, Chopper, Mischbeschleuniger, Schneidrotoren, Wirbler oder Scherdisperser genannt) sind auch dann wertvoll, wenn Flüssigstoffe homogen in Pulver verteilt werden sollen. Hierzu gibt es weitergehende Informationen in diesem Blogbeitrag.

Oft müssen Klumpungen im Pulver während des Mischens aufgelöst werden. Dafür werden hochtourig drehende Zerhacker verwendet. Sie sind seitlich am Mischraum installiert und mit einem separaten Motor angetrieben. Sie sollten nur solange betrieben werden, wie es dauert, um alle Agglomerate aufzulösen; keinesfalls länger. Sie können die Partikelstruktur und die Partikelgrößenverteilung nachteilig verändern. Hochtourig drehende Hexler (sie werden auch Messerköpfe, Chopper, Mischbeschleuniger, Schneidrotoren, Wirbler oder Scherdisperser genannt) sind auch dann wertvoll, wenn Flüssigstoffe homogen in Pulver verteilt werden sollen. Hierzu gibt es weitergehende Informationen in diesem Blogbeitrag.

Zerhacker/ Schneidrotoren und deren maximale Desagglomerationsleistung: Der Konusmischer ist hinsichtlich der unterschiedlichen Füllgrade am flexibelsten einsetzbar!

Schneidrotoren können Mischprozesse enorm beschleunigen und sie können helfen eine ideale Mischgüte herzustellen. Für viele Anwender stellt sich eine praktische Frage: „Wie hoch muss der Füllgrad mindestens sein, damit ein hochtouriges Desagglomerationswerkzeug eine hinreichend gute Wirkung entfalten kann?“

Der Hohlkugelmischer weist eine Besonderheit auf. Die rot markierte Schneidrotorwelle ist auf der gleichen Achse wie die Hauptmischerwelle angeordnet. Der strömungsschwache Zentralbereich des Hauptmischwerkes wird durch die Wirbelwirkung des Zerhackers kompensiert. Würde ein weiterer Zerhacker so weit wie möglich von der Mitte des Hauptmischwerkes entfernt eingebaut, würde er noch effizienter arbeiten.

In diesem Zusammenhang wird deutlich, dass ein Konusmischer die größte Flexibilität in Bezug auf unterschiedlich große Mischchargen aufweist. Letztendlich entscheidet ein Kosten-Nutzen-Vergleich, welches Mischsystem der Betreiber in seiner Anlage installieren möchte. Die Flexibilität, die sich aus dem Einsatz eines Konusmischers ergibt, wird in einem separaten Blogbeitrag beschrieben.

Schneidrotoren können Mischprozesse enorm beschleunigen und sie können helfen eine ideale Mischgüte herzustellen. Für viele Anwender stellt sich eine praktische Frage: „Wie hoch muss der Füllgrad mindestens sein, damit ein hochtouriges Desagglomerationswerkzeug eine hinreichend gute Wirkung entfalten kann?“

Der Hohlkugelmischer weist eine Besonderheit auf. Die rot markierte Schneidrotorwelle ist auf der gleichen Achse wie die Hauptmischerwelle angeordnet. Der strömungsschwache Zentralbereich des Hauptmischwerkes wird durch die Wirbelwirkung des Zerhackers kompensiert. Würde ein weiterer Zerhacker so weit wie möglich von der Mitte des Hauptmischwerkes entfernt eingebaut, würde er noch effizienter arbeiten.

In diesem Zusammenhang wird deutlich, dass ein Konusmischer die größte Flexibilität in Bezug auf unterschiedlich große Mischchargen aufweist. Letztendlich entscheidet ein Kosten-Nutzen-Vergleich, welches Mischsystem der Betreiber in seiner Anlage installieren möchte. Die Flexibilität, die sich aus dem Einsatz eines Konusmischers ergibt, wird in einem separaten Blogbeitrag beschrieben.

Versuche im Technikum von amixon®

Bitte besuchen Sie uns in Paderborn. Wir führen Ihnen den Mischprozess mit verschiedensten Vertikalmischern vor und sichern Ihnen vorab exzellente Mischergebnisse zu. Neben Testmischern mit 400 Liter Nutzinhalt stehen im amixon® Technikum auch große Mischer bis 3 m³ Nutzinhalt zur Verfügung. – Zur Absicherung von Hochrechnungen. Wir laden Sie herzlich ein und sichern Ihnen einen hohen Erkenntnisgewinn zu!

Bitte besuchen Sie uns in Paderborn. Wir führen Ihnen den Mischprozess mit verschiedensten Vertikalmischern vor und sichern Ihnen vorab exzellente Mischergebnisse zu. Neben Testmischern mit 400 Liter Nutzinhalt stehen im amixon® Technikum auch große Mischer bis 3 m³ Nutzinhalt zur Verfügung. – Zur Absicherung von Hochrechnungen. Wir laden Sie herzlich ein und sichern Ihnen einen hohen Erkenntnisgewinn zu!

© Copyright by amixon GmbH