Hochtemperatur-Reaktoren im amixon® Technikum

Das neue Technikum wurde für unsere Kunden im Jahr 2023 fertiggestellt. Hier führen wir anspruchsvolle Vakuumprozesse und Synthesereaktionen durch. Das Druckniveau im Reaktor kann bis zu 25 bar betragen. Die Mischguttemperatur kann bis zu 350°C betragen.

Wird im Prozessraum Überdruck oder Vakuum benötigt, dann werden gasdichte Wellendichtungen und Verschlussarmaturen benötigt. Manchmal gibt es sogar weitergehende Forderungen:

- totraumfrei und hygienisch

- geeignet auch für abrasive Schüttgüter

- geeignet auch für chemisch aggressive Güter

- betreibbar bis 350°C

- keramische Beschichtungen schützen die Mischgüter

amixon® bietet genau für diese Anforderungen zuverlässige Lösungen. Diese stellen wir Ihnen gerne im Technikum vor. Noch aussagekräftiger sind unsere Vorführungen, wenn wir Ihre Originalprodukte im amixon®-Reaktor verarbeiten können.

Frage eines Kunden: Was sind die Besonderheiten des Technikums?

Antwort von amixon®: In diesem Technikum verbessern wir klassische Prozesse der Feststoffchemie. Zieloperationen sind Synthesereaktionen, Diffusionsprozesse und Vakuumprozesse. Die Aggregatzustände der eingesetzten Edukte können gasförmig, flüssig oder pulverförmig sein. Die erzeugten Dispersionen können trocken, feucht, nass oder suspendiert sein.

Die Leistungsdaten unserer Pilotanlagen sind wie folgt

- Vakuum kleiner 10 mbar absolut

- maximale Chargengröße = 200 Liter; das ist das maximale Nutzvolumen. Das Bruttovolumen beträgt 300 Liter.

- Druck bis 25 bar

- Temperaturen von -70°C bis +350°C sind bei variierenden Drücken möglich

- besonders hygienische Ausführung

- erstklassige Effizienz beim Mischen; der Mischprozess kann

- besonders schonend stattfinden oder

- aggressiv-desagglomerierend

- hervorragende Effizienz bei der Wärmeübertragung

- die Güter und Lösungsmittel können hochgradig korrosiv sein

- sie können explosiv sein oder auch staubexplosiv

- sie können gefährdend sein

- sie können abrasiv sein

- sie können hohe Schüttdichten aufweisen

- sie können während der Reaktion oder Trocknung plastische Konsistenzen aufweisen

- Werkstoffe Alloy 59 oder

- 1.4462 oder

- 1.4404 oder

- wahlweise keramisch beschichtet

Antwort von amixon®: In diesem Technikum verbessern wir klassische Prozesse der Feststoffchemie. Zieloperationen sind Synthesereaktionen, Diffusionsprozesse und Vakuumprozesse. Die Aggregatzustände der eingesetzten Edukte können gasförmig, flüssig oder pulverförmig sein. Die erzeugten Dispersionen können trocken, feucht, nass oder suspendiert sein.

Die Leistungsdaten unserer Pilotanlagen sind wie folgt

- Vakuum kleiner 10 mbar absolut

- maximale Chargengröße = 200 Liter; das ist das maximale Nutzvolumen. Das Bruttovolumen beträgt 300 Liter.

- Druck bis 25 bar

- Temperaturen von -70°C bis +350°C sind bei variierenden Drücken möglich

- besonders hygienische Ausführung

- erstklassige Effizienz beim Mischen; der Mischprozess kann

- besonders schonend stattfinden oder

- aggressiv-desagglomerierend

- hervorragende Effizienz bei der Wärmeübertragung

- die Güter und Lösungsmittel können hochgradig korrosiv sein

- sie können explosiv sein oder auch staubexplosiv

- sie können gefährdend sein

- sie können abrasiv sein

- sie können hohe Schüttdichten aufweisen

- sie können während der Reaktion oder Trocknung plastische Konsistenzen aufweisen

- Werkstoffe Alloy 59 oder

- 1.4462 oder

- 1.4404 oder

- wahlweise keramisch beschichtet

Anmerkung und Fragen eines Kunden: Manchmal sind Mischgüter besonders abrasiv - aber empfindlich gegen metallische Verunreinigungen.

Was ist Ihre Empfehlung? Gibt es Mischreaktoren, die eine verschleißfeste Auskleidung haben und trotzdem hohe Prozesstemperaturen zulassen?

Antwort von amixon®: Ja, auch solche Mischer-Synthesereaktoren stehen im amixon®-Technikum zur Verfügung. Alle produktberührten Teile sind mit Hochleistungskeramik ausgekleidet. Metallischer Abrieb während des Mischens / Reagierens / Trocknens ist dann ausgeschlossen.

Neu ist der universell einsetzbare Mischer-Reaktor, der eine Prozesstemperatur bis 350°C ermöglicht und gleichzeitig technisch dicht ist. Der Mischer-Reaktor ist sowohl vakuum- als auch druckdicht. Der Absolutdruck eines unserer Reaktoren kann z.B. von ca. 10 mbar bis 6 bar variiert werden.

Was ist Ihre Empfehlung? Gibt es Mischreaktoren, die eine verschleißfeste Auskleidung haben und trotzdem hohe Prozesstemperaturen zulassen?

Antwort von amixon®: Ja, auch solche Mischer-Synthesereaktoren stehen im amixon®-Technikum zur Verfügung. Alle produktberührten Teile sind mit Hochleistungskeramik ausgekleidet. Metallischer Abrieb während des Mischens / Reagierens / Trocknens ist dann ausgeschlossen.

Neu ist der universell einsetzbare Mischer-Reaktor, der eine Prozesstemperatur bis 350°C ermöglicht und gleichzeitig technisch dicht ist. Der Mischer-Reaktor ist sowohl vakuum- als auch druckdicht. Der Absolutdruck eines unserer Reaktoren kann z.B. von ca. 10 mbar bis 6 bar variiert werden.

Frage eines Kunden: Wie muss man sich eine solche Versuchsdurchführung im Technikum vorstellen?

Jeder Kunde hat doch seine eigenen spezifischen Anforderungen. Wie viele Versuchsanlagen muss man vorhalten, um trotzdem aussagekräftige Ergebnisse zu erhalten?

Antwort von amixon®: Diese Frage ist immer schwer zu beantworten. Denn jeder unserer Kunden konzentriert sich auf seine spezifische Marktnische. Daraus ergeben sich eigene Maschinenspezifikationen. Diese in einer einzigen amixon®-Vorführmaschine exakt wiederzufinden, ist selten möglich.

Deshalb verfügt amixon über mehr als 30 verschiedene Demonstrationsmaschinen. In den meisten Fällen kann eine ideale Lösung für die kundenspezifische Prozessaufgabe zusammengestellt werden. Versuche mit den Originalprodukten des Kunden dienen der Verifizierung. Diese können bei Bedarf auch abschnittsweise in mehreren Technikumsanlagen durchgeführt werden.

Die Baugrößen der Versuchsmaschinen reichen von 10 Liter bis 3000 Liter. Damit sind hervorragende Voraussetzungen für Upscaling-Berechnungen gegeben. Das amixon®-Motto lautet: "Wir lieben Überraschungen - aber bitte nur im Technikum, keinesfalls bei der Inbetriebnahme eines neuen Mischreaktors". Hohe Zuverlässigkeit vom Versuch bis zur betriebsbereiten Übergabe spart Zeit, Geld und Ressourcen.

Jeder Kunde hat doch seine eigenen spezifischen Anforderungen. Wie viele Versuchsanlagen muss man vorhalten, um trotzdem aussagekräftige Ergebnisse zu erhalten?

Antwort von amixon®: Diese Frage ist immer schwer zu beantworten. Denn jeder unserer Kunden konzentriert sich auf seine spezifische Marktnische. Daraus ergeben sich eigene Maschinenspezifikationen. Diese in einer einzigen amixon®-Vorführmaschine exakt wiederzufinden, ist selten möglich.

Deshalb verfügt amixon über mehr als 30 verschiedene Demonstrationsmaschinen. In den meisten Fällen kann eine ideale Lösung für die kundenspezifische Prozessaufgabe zusammengestellt werden. Versuche mit den Originalprodukten des Kunden dienen der Verifizierung. Diese können bei Bedarf auch abschnittsweise in mehreren Technikumsanlagen durchgeführt werden.

Die Baugrößen der Versuchsmaschinen reichen von 10 Liter bis 3000 Liter. Damit sind hervorragende Voraussetzungen für Upscaling-Berechnungen gegeben. Das amixon®-Motto lautet: "Wir lieben Überraschungen - aber bitte nur im Technikum, keinesfalls bei der Inbetriebnahme eines neuen Mischreaktors". Hohe Zuverlässigkeit vom Versuch bis zur betriebsbereiten Übergabe spart Zeit, Geld und Ressourcen.

amixon® Synthesereaktoren / Vakuum-Mischtrockner können nahezu alle Arten von trockenen, feuchten und flüssigen Produkten verarbeiten.

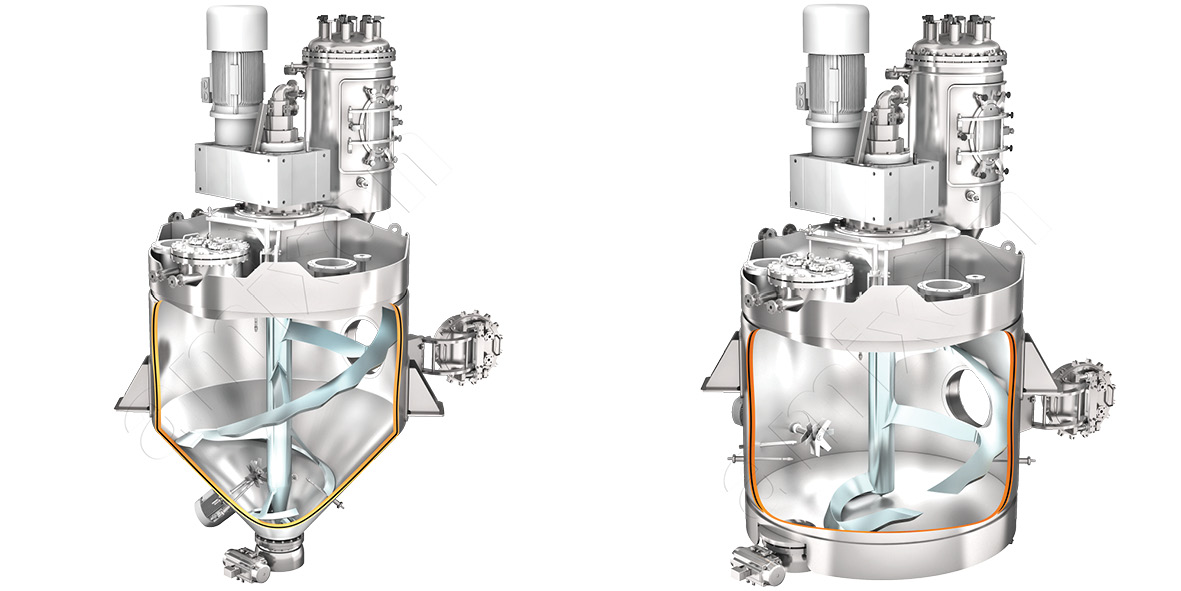

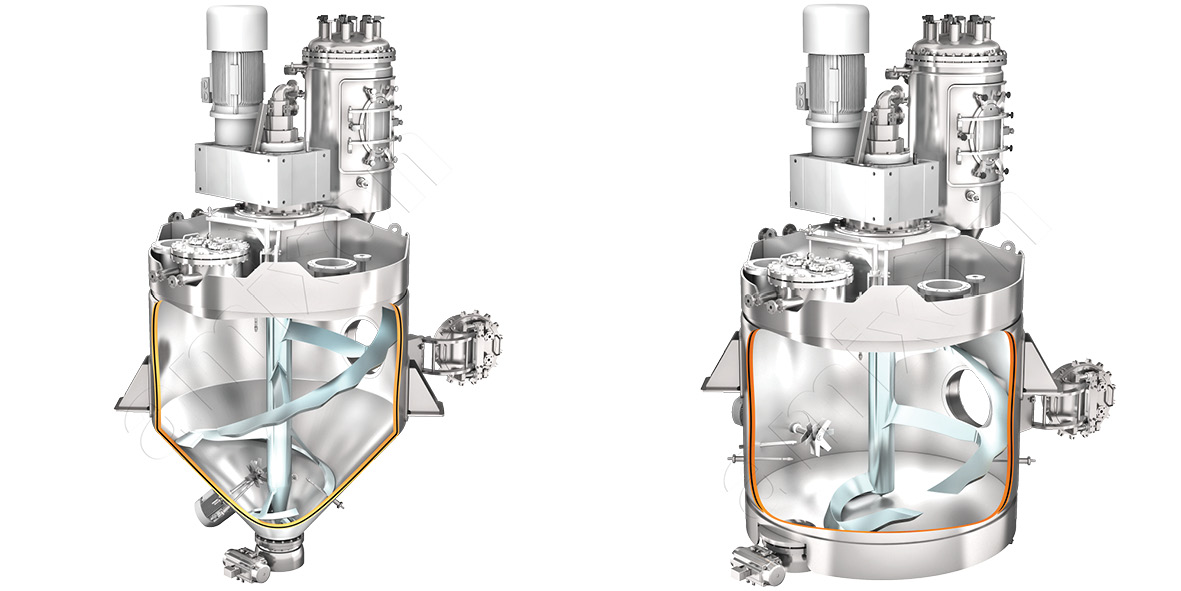

Warum gibt es bei amixon® zwei Arten von Synthesereaktoren?

Antwort von amixon®: Beide Systeme sind ähnlich leistungsfähig und liefern ideale Mischqualitäten, die in der Praxis nicht mehr verbessert werden können. Das Flachbodensystem benötigt weniger vertikalen Bauraum. Die einfachere Bauweise führt zu geringeren Herstellungskosten.

Das konische System wird bevorzugt, wenn die Füllgrade im Reaktor stark variieren. Zum Beispiel, wenn ein Synthese- oder Trocknungsprozess extreme Dichteunterschiede verursacht oder wenn Suspensionen eingedampft werden. Ein konischer Prozessapparat erlaubt extrem unterschiedliche Füllgrade. Ist das Endprodukt rieselfähig und frei fließend, kann sich der Konusapparat selbsttätig nahezu vollständig entleeren.

Konstruktionsbedingt ist die Herstellung eines Flachbodensystems etwas kostengünstiger. Manche Kunden möchten in den Apparat einsteigen und hineingehen, um diesen zu inspizieren oder zu reinigen. In diesem Fall sind zylindrische Apparate mit flachem Boden komfortabler.

Einige pulverförmige Wirkstoffe sind extrem stumpf, brückenbildend und schlecht rieselfähig. Sie haften sogar an senkrechten, glatten Wänden. Solche Produkte müssen aktiv mit Mischwerkzeugen aus dem Mischraum ausgeräumt werden. In solchen Fällen ist der zylindrische Mischraum mit flachem Boden zu bevorzugen. Er hat eine kleinere Oberfläche.

Das amixon®-Team freut sich über Ihr Interesse und lädt Sie herzlich ein. Die vielen Fragen, die sich bei der Entwicklung von neuen Verfahren und Produkten stellen, können nur durch praktische Versuche beantwortet werden. Wir sichern Ihnen schon im Vorfeld gute Ergebnisse und einen hohen Erkenntnisgewinn zu.

Antwort von amixon®: Beide Systeme sind ähnlich leistungsfähig und liefern ideale Mischqualitäten, die in der Praxis nicht mehr verbessert werden können. Das Flachbodensystem benötigt weniger vertikalen Bauraum. Die einfachere Bauweise führt zu geringeren Herstellungskosten.

Das konische System wird bevorzugt, wenn die Füllgrade im Reaktor stark variieren. Zum Beispiel, wenn ein Synthese- oder Trocknungsprozess extreme Dichteunterschiede verursacht oder wenn Suspensionen eingedampft werden. Ein konischer Prozessapparat erlaubt extrem unterschiedliche Füllgrade. Ist das Endprodukt rieselfähig und frei fließend, kann sich der Konusapparat selbsttätig nahezu vollständig entleeren.

Konstruktionsbedingt ist die Herstellung eines Flachbodensystems etwas kostengünstiger. Manche Kunden möchten in den Apparat einsteigen und hineingehen, um diesen zu inspizieren oder zu reinigen. In diesem Fall sind zylindrische Apparate mit flachem Boden komfortabler.

Einige pulverförmige Wirkstoffe sind extrem stumpf, brückenbildend und schlecht rieselfähig. Sie haften sogar an senkrechten, glatten Wänden. Solche Produkte müssen aktiv mit Mischwerkzeugen aus dem Mischraum ausgeräumt werden. In solchen Fällen ist der zylindrische Mischraum mit flachem Boden zu bevorzugen. Er hat eine kleinere Oberfläche.

Das amixon®-Team freut sich über Ihr Interesse und lädt Sie herzlich ein. Die vielen Fragen, die sich bei der Entwicklung von neuen Verfahren und Produkten stellen, können nur durch praktische Versuche beantwortet werden. Wir sichern Ihnen schon im Vorfeld gute Ergebnisse und einen hohen Erkenntnisgewinn zu.

Homogenisierung großer Chargen (trocken, feucht, suspendiert). High-Tech-Produkte, die in Konsumgütern verarbeitet werden ....

Viele Hochtechnologieprodukte können nur in kleinen Chargen von 200 oder 400 Litern hergestellt werden. Dies ist z.B. der Fall bei der Herstellung von keramischen Farben, bei der Herstellung von Effektpigmenten oder auch bei der Herstellung von Hochleistungskeramik (Elektro-, Struktur- und Biokeramik).

High-Tech-Konsumgüter werden in großen Serien hergestellt (Autos, Mobiltelefone, PCs, Bildschirme, Halbleiter, Batterien). Dazu werden die pulverförmigen High-Tech-Produkte als homogene Großchargen benötigt. Jede Produktionsserie hat eine zugehörige Serienkennung. Dahinter verbirgt sich oft eine homogene Großcharge, die aus vielen kleinen Einzelchargen entstanden ist. Insofern ist sichergestellt, dass Produkte mit der gleichen Serienkennung die gleichen Eigenschaften aufweisen.

Das homogene Mischen von Großchargen ist nicht trivial, insbesondere, wenn sich die Granulometrie der Hightech-Produkte nicht verändern darf. amixon® bietet hier eine interessante Lösung. Der Gyraton® Mischer ist in der Lage, bei sehr geringer Antriebsleistung ideal homogen, aber äußerst schonend zu homogenisieren. Die rheologischen Eigenschaften der trockenen, feuchten oder suspendierten Pulver spielen keine Rolle.

Viele Hochtechnologieprodukte können nur in kleinen Chargen von 200 oder 400 Litern hergestellt werden. Dies ist z.B. der Fall bei der Herstellung von keramischen Farben, bei der Herstellung von Effektpigmenten oder auch bei der Herstellung von Hochleistungskeramik (Elektro-, Struktur- und Biokeramik).

High-Tech-Konsumgüter werden in großen Serien hergestellt (Autos, Mobiltelefone, PCs, Bildschirme, Halbleiter, Batterien). Dazu werden die pulverförmigen High-Tech-Produkte als homogene Großchargen benötigt. Jede Produktionsserie hat eine zugehörige Serienkennung. Dahinter verbirgt sich oft eine homogene Großcharge, die aus vielen kleinen Einzelchargen entstanden ist. Insofern ist sichergestellt, dass Produkte mit der gleichen Serienkennung die gleichen Eigenschaften aufweisen.

Das homogene Mischen von Großchargen ist nicht trivial, insbesondere, wenn sich die Granulometrie der Hightech-Produkte nicht verändern darf. amixon® bietet hier eine interessante Lösung. Der Gyraton® Mischer ist in der Lage, bei sehr geringer Antriebsleistung ideal homogen, aber äußerst schonend zu homogenisieren. Die rheologischen Eigenschaften der trockenen, feuchten oder suspendierten Pulver spielen keine Rolle.

© Copyright by amixon GmbH