amixon® Pulvermischer mit Verschleißschutz

Überall wo es Relativbewegungen gibt, reiben Feststoffpartikel sowohl gegeneinander als auch miteinander an den Kontaktflächen des Mischers. Präzisionsmischer für pulvrige Güter sind insofern immer dem Verschleiß durch die Partikel ausgesetzt.

Verschleiß ist immer unerwünscht und manchmal wird das Mischgut entwertet, wenn es mit Abrieb kontaminiert ist. Dreht ein Mischwerkzeug besonders schnell, dann nimmt der Verschleiß nahezu mit dem Quadrat der Relativgeschwindigkeit zu. Langsam drehende amixon® Mischer sind insofern vorteilhaft, wenn Mischgüter abrasiv sind!

Wenn im Mischer beispielsweise Backmittel, Babynahrung, Instantgetränke, Instantnährmittelprodukte oder Gewürze gemischt werden, dann kann der amixon® Mischer Jahrzehnte arbeiten, ohne dass Verschleiß sichtbar wird.

Sind die Mischgüter organischen Ursprungs, enthalten aber größere Anteile abrasiver Komponenten wie Mineralien, Kristallzucker oder Salz, dann empfehlen wir den Einsatz höherwertiger Edelstahlwerkstoffe. Darüber hinaus sollten die Mischwerkzeuge an den Stellen geschützt werden, die dem Verschleiß am meisten ausgesetzt sind.

Völlig anders ist die Verschleißsituation, wenn die Mischgüter anorganischen Ursprungs sind, beispielsweise

- Mineralien,

- Metallpulver,

- Keramikmassen,

- Isolationswerkstoffe,

- Güter die nach einem Kalzinierprozess aufzubereiten sind,

- keramische Farben,

- Baustoffe,

- nanokeramische Werkstoffe,

- 3-D-Metalldruckmassen,

- Elektrodenmassen, Batteriewerkstoffe,

- Formsande,

- Gießereiabdeckmassen

- ….

dann können die Mischgutpartikel besonders hart und extrem abrasiv sein.

Der Verschleiß nimmt zu,

- wenn das Mischgut hohe Schüttdichten aufweist,

- wenn die Mischgüter schlecht fließen, dann muss das Mischwerkzeug erhöhte Antriebsdrehmomente aufbringen, weil sie beispielweise besonders fein sind oder weil sie möglicherweise mit einer Flüssigkeit benetzt sind

- wenn die Mischwerkzeuge schnell rotieren

- wenn der Mischvorgang lange andauert

- wenn im Mischer große Chargen vorliegen

- wenn im Kontinuierlichmischer große Massenströme vermischt werden

- wenn die Verteilung von Flüssigstoffbeigaben im Pulver erschwert ist

- wenn Agglomerate desagglomeriert werden

- wenn eine atmosphärische Mischtrocknung oder eine Vakuum-Mischtrocknung einen längerenZeitraum beansprucht

- wenn eine Aufbaugranulation stattfindet

- …..

Frage eines Kunden: Ist ein amixon® Mischer auch für hochabrasive Mischgüter geeignet? ….. und auch Mischgüter mit hoher Schüttdichte?

Antwort von amixon®: Ja, viele amixon® Mischer arbeiten in der rauen Betriebspraxis der Hartmetallindustrie und sind genau dort besonders geschätzt,

- wenn höchste Mischgüten gefordert werden

- wenn der Mischprozess bei niedrigen Umfangsgeschwindigkeiten stattfinden soll

- wenn die Mischzeit kurz sein soll

- wenn die Chargen groß sind; beispielsweise 5 m³ oder 10 m³ oder 20 m³ und mehr,

- wenn die Schüttdichten besonders hoch sind; zum Beispiel 3 kg/dm³ oder sogar 5 oder 6 kg/dm³

- wenn die Mischgüter feucht oder nass sind

- wenn die Mischgüter schlecht mischbar sind

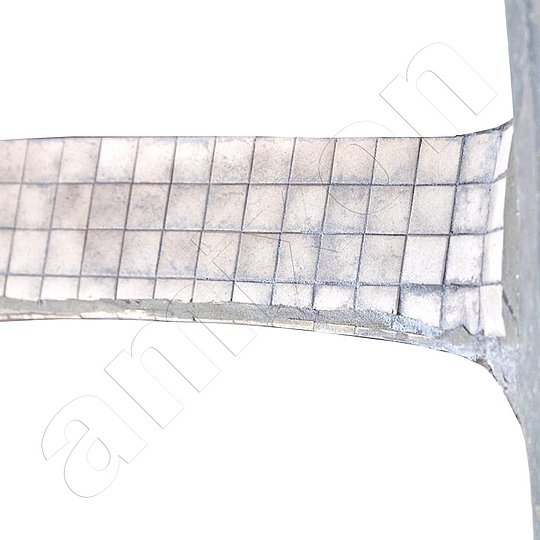

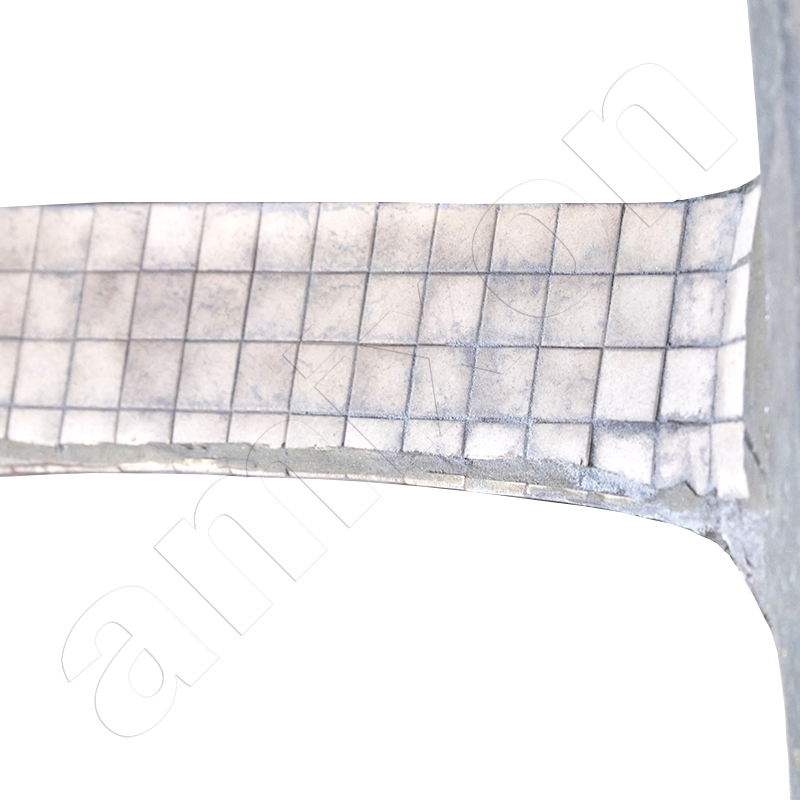

Auswechselbare Mischwerksegmente eines amixon® Mischers. Der Verschleißschutz wird aufgebracht, indem sehr kleine Partikel der Aluminiumoxidkeramik mit dem Hochtemperatur-Flammspritz- oder Plasmaspritzverfahren in die Metallstruktur eingeschmolzen werden. Die Verschraubung der Segmente befindet sich unten im Schutz des Strömungsschattens.

Frage eines Kunden: Was ist der Grund dafür, dass amixon® Mischer trotz der von Ihnen benannten Verschleißprobleme gut geeignet sind?

Antwort von amixon®: Vier Faktoren sind hier entscheidend: amixon® Mischer liefern ideale Mischgüten, die in der Praxis nicht mehr verbessert werden können.

- Die Hauptmischwerkzeuge der amixon® Maschinen arbeiten mit geringen Umfangsgeschwindidkeiten. Manchmal liegt die Umfangsgeschwindigkeit der Mischwerkzeuge unter einem Meter pro Sekunde. Dann sind auch die Relativgeschwindigkeiten zwischen Mischwerkzeug und Mischgut gering. Das verringert den Verschleiß und spart Energie.

- amixon® Mischer arbeiten besonders effizient und garantieren kurze Mischzeiten.

- Die Mischwerkzeuge der amixon® Mischer sind glatt und haben eine einfache Formgebung. Insofern können verschiedenste „Schleißschutz-Panzerungen“ einfach appliziert werden.

- Die Hauptmischwerkzeuge der amixon® Mischer sind nur oben angetrieben und gelagert. Auch die Wellenabdichtungen befindet sich nur oben – oberhalb des Mischgutes. Insofern ist die Dichtung wenig belastet und dauerhaft gasdicht.

Viele unserer Kunden belobigen den Sachverhalt, dass sie verschleißfeste „Schweiß-Panzerungen“ am amixon® Mischer selbst durchführen können. Das ist einfach zu organisieren und besonders preisgünstig. Große Inspektionstüren begünstigen die Instandsetzungsarbeiten, ohne dass Mischwerkzeuge demontiert werden müssen.

Erfahrene amixon® Servicemitarbeiter besuchen Sie gern - fast - überall auf der Welt. Auf Wunsch vermittelt amixon® gerne eine Schulung und ertüchtigt Ihre Instandsetzungsmitarbeiter (w/m/d).

Frage eines Kunden: Wie wird ein amixon® Mischer vor dem Verschleiß geschützt?

Antwort von amixon®: Unsere Erfahrung aus vier Jahrzehnten zeigt, dass sechs verschiedene Lösungen guten Verschleißschutz sicherstellen. Die Bauteile, die dem Verschleiß unterworfen sind, können wahlweise wie folgt geschützt werden:

- Der Mischer/ Reaktor besteht aus einem besonders verschleißfesten Grundwerkstoff.

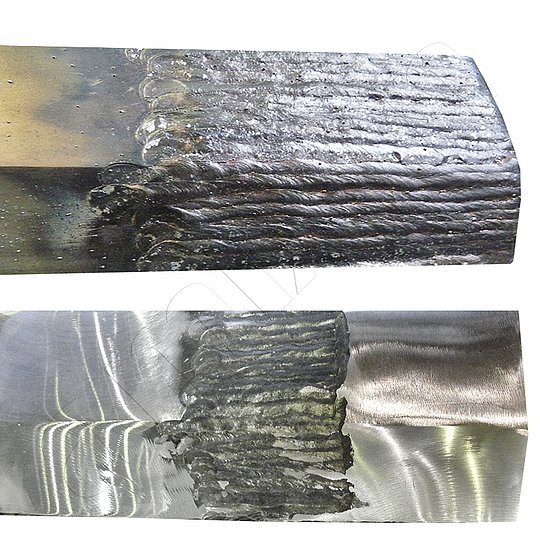

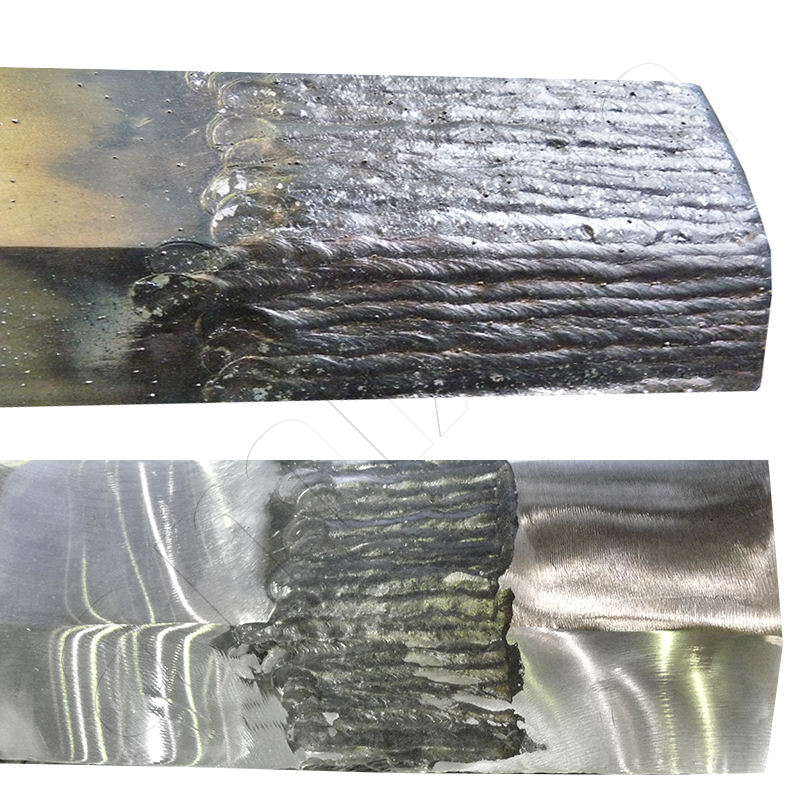

- Die dem Verschleiß unterworfenen Bauteile werden durch Hartlegierungs-Auftragsschweißen gepanzert. Im Schweißgut sind ultraharte Wolfram- oder Chromkarbide eingelagert.

- Auswechselbare Schleißschutzelemente werden im Mischer/ Reaktor verschraubt. Es handelt sich um hochfeste Keramikwerkstoffe, die nicht schweißbar sind.

- Die Mischwerkzeuge werden besonders hart gepanzert. Eine Aluminiumoxidkeramik wird in Form des Plasmaspritzverfahrens oder in Form des Hochtemperaturflammspritzens appliziert.

- Das Mischwerkzeug und wahlweise auch der Mischraum werden mit Widia-Hartmetallplättchen bestückt (gelötet oder geklebt).

- Das Mischwerkzeug und wahlweise auch der Mischraum werden mit Hochleistungskeramik-Plättchen bestückt (beklebt).

Frage eines Kunden: Was schlagen Sie vor, wenn Mischgüter wie beispielweise Batteriemassen während des Mischens absolut nicht mit metallischem Abrieb kontaminiert werden dürfen?

Antwort von amixon®: Hier schlagen wir vor, dass der Mischraum und die Mischwerkzeuge mit einer geeigneten Oxidkeramik beschichtet werden. Das funktioniert in der Praxis sehr gut. Im amixon® Technikum stehen 400-Liter-Mischer für Tests bereit. Sämtliche produktberührten Teile sind mit einer Hochleistungsoxidkeramik beschichtet. Metallischer Abrieb ist während des Mischens/ Reagierens/ Trocknens ausgeschlossen.

Ein keramisch beschichteter Mischtrockner-Synthesereaktor ist im amixon® Technikum aufgebaut und steht unseren Kunden ab Winter 2022 für Produktentwicklungen und Pilotierungen zur Verfügung.

Der Testapparat hat ein nutzbare Volumen von 100-Liter . Der Apparat ist vollständig keramisch beschichtet. Insofern ist jeglicher metallischer Kontakt mit dem Mischgut unterbunden. Die Besonderheit liegt aber in den Konstruktionsdetails. Im Mischapparat kann der Druck variieren

- von 6 bar (Druck)

- bis 10 mbar (Vakuum)

- Der Mischraum kann beheizt werden bis zu 350 °C

Interessant ist, dass dieser Testapparat trotz hoher Temperaturen (bis 350°C) gasdicht ist. Er ist gleichermaßen gasdicht bei Vakuum als auch bei Überdruck.

© Copyright by amixon GmbH