Diffusion und Dotierung für nanostrukturierte Materialien

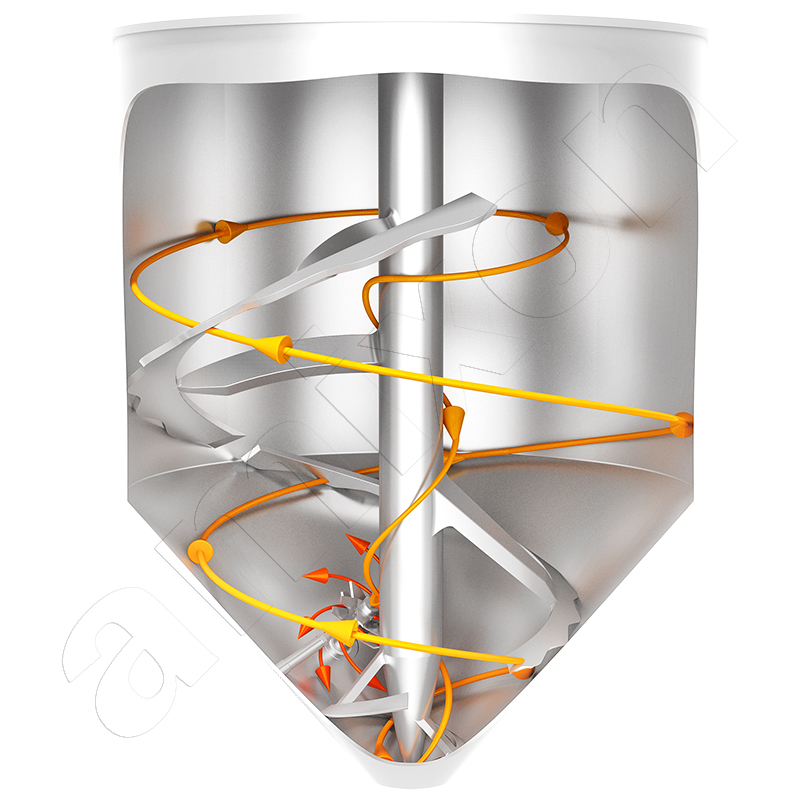

Homogenisierung durch mechanisch erzeugten Platzwechsel

Dieser Blog-Beitrag befasst sich mit der Frage, wie ein Mischer pulverförmige Materialien durch Diffusion verändern kann. Die Pulver können trocken, feucht oder suspendiert sein. amixon® Prozessapparate sind für hohe Drücke und Temperaturen ausgelegt. Dadurch wird die Diffusion begünstigt.

In dynamisch arbeitenden Mischmaschinen werden Stoffe homogenisiert, indem sie durch Mischwerkzeuge verströmt und geschert werden. Die Mischaufgaben können unterschiedliche Schwierigkeitsgrade aufweisen, je nach Art und Fließfähigkeit der zu mischenden Stoffe. Das totraumfreie Mischen von nanodispersen Schüttgütern ist anspruchsvoll, da die rheologischen Eigenschaften denen von klebrigen Feuchtgütern ähneln.

Konzentrationsunterschiede werden durch Diffusion ausgeglichen.

Obwohl sich die Gase in einem geschlossenen Gefäß scheinbar in Ruhe befinden, führen die Gasmoleküle gegeneinander minimale Zickzackbewegungen aus und regen die Gasmoleküle in ihrer Nachbarschaft an. Die Stärke der Zickzackbewegungen und des Impulsaustausches hängt von der herrschenden Temperatur ab. Diese Mikrobewegungen der Moleküle kommen erst zum Stillstand, wenn das Gas auf den absoluten Nullpunkt, also minus 273,15 °C, abgekühlt würde.

Befinden sich Gase unterschiedlicher Dichte oder Temperatur in einem Behälter, so findet automatisch eine Homogenisierung statt. Die unterschiedlichen Gase diffundieren ineinander. Dies ist auf die hohe Effizienz der Gasdiffusion zurückzuführen. Diffusion ist ein Massentransport. Sie gleicht Konzentrationsunterschiede wie Dichte, Temperatur und Druck aus.

Auch Flüssigkeiten unterschiedlicher Dichte vermischen sich selbsttätig durch Diffusion, allerdings dauert dieser Homogenisierungsprozess sehr viel länger als bei Gasen.

Noch länger dauert es, wenn Feststoffe ineinander diffundieren.

Obwohl sich die Gase in einem geschlossenen Gefäß scheinbar in Ruhe befinden, führen die Gasmoleküle gegeneinander minimale Zickzackbewegungen aus und regen die Gasmoleküle in ihrer Nachbarschaft an. Die Stärke der Zickzackbewegungen und des Impulsaustausches hängt von der herrschenden Temperatur ab. Diese Mikrobewegungen der Moleküle kommen erst zum Stillstand, wenn das Gas auf den absoluten Nullpunkt, also minus 273,15 °C, abgekühlt würde.

Befinden sich Gase unterschiedlicher Dichte oder Temperatur in einem Behälter, so findet automatisch eine Homogenisierung statt. Die unterschiedlichen Gase diffundieren ineinander. Dies ist auf die hohe Effizienz der Gasdiffusion zurückzuführen. Diffusion ist ein Massentransport. Sie gleicht Konzentrationsunterschiede wie Dichte, Temperatur und Druck aus.

Auch Flüssigkeiten unterschiedlicher Dichte vermischen sich selbsttätig durch Diffusion, allerdings dauert dieser Homogenisierungsprozess sehr viel länger als bei Gasen.

Noch länger dauert es, wenn Feststoffe ineinander diffundieren.

Die Geschwindigkeit der Diffusion

Adolf Fick, ein deutscher Physiologe (1829-1921), beschrieb die Diffusion von Stoffen durch ein Material mit zwei Formeln. Sie besagen, dass der Diffusionsstrom proportional zum Konzentrationsunterschied, aber entgegengesetzt zur Richtung des Konzentrationsgefälles verläuft.

Für die Diffusionsstromdichte wird in der Fachliteratur häufig der Buchstabe J verwendet. In der SI-konformen Darstellung wird die Diffusionsstromdichte in (kg/(m²*s)) gemessen. Aber auch die Darstellung "Mol pro Quadratmeter pro Sekunde" (mol/(m²*s)) ist üblich.

(1) J = -D * (ΔC/Δx)

dabei ist

J: der Diffusionsstrom (Masse oder Moleküle pro Fläche und Zeit)

D: der Diffusionskoeffizient der Substanz im Material (m²/s)

ΔC: der Konzentrationsunterschied des Stoffes über die Entfernung ΔC/Δx: Konzentrationsgradient

Das zweite Gesetz berücksichtigt, dass sich sowohl der Diffusionskoeffizient als auch der Konzentrationsgradient mit der Zeit aufgrund der räumlichen Verteilung der Konzentration ändert.

(2) ∂C/∂t = D * ∇²C

dabei ist

∂C/∂t: die zeitliche Änderung der Konzentration

∇²c: der Laplace-Operator für die räumliche Änderung der Konzentration

Auch den Diffusionskoeffizient D kann man errechnen.

D = D0 * e (-Q/(R * T))

dabei ist

D0: Diffusionskonstante [m²/s] ist eine materialspezifische Konstante

Q: Aktivierungsenergie [kg * m2/s-2]

R: allgemeine Gaskonstante [J/(kg * K)]

T: Temperatur [K]

Sehr langsamer Stofftransport bei der Feststoffdiffusion: Der Diffusionskoeffizient hat für Gase in etwa einen Wert von 10-5 m2/s, für Flüssigkeiten 10-10 m2/s und für Festkörper 10-20 m2/s.

Adolf Fick, ein deutscher Physiologe (1829-1921), beschrieb die Diffusion von Stoffen durch ein Material mit zwei Formeln. Sie besagen, dass der Diffusionsstrom proportional zum Konzentrationsunterschied, aber entgegengesetzt zur Richtung des Konzentrationsgefälles verläuft.

Für die Diffusionsstromdichte wird in der Fachliteratur häufig der Buchstabe J verwendet. In der SI-konformen Darstellung wird die Diffusionsstromdichte in (kg/(m²*s)) gemessen. Aber auch die Darstellung "Mol pro Quadratmeter pro Sekunde" (mol/(m²*s)) ist üblich.

(1) J = -D * (ΔC/Δx)

dabei ist

J: der Diffusionsstrom (Masse oder Moleküle pro Fläche und Zeit)

D: der Diffusionskoeffizient der Substanz im Material (m²/s)

ΔC: der Konzentrationsunterschied des Stoffes über die Entfernung ΔC/Δx: Konzentrationsgradient

Das zweite Gesetz berücksichtigt, dass sich sowohl der Diffusionskoeffizient als auch der Konzentrationsgradient mit der Zeit aufgrund der räumlichen Verteilung der Konzentration ändert.

(2) ∂C/∂t = D * ∇²C

dabei ist

∂C/∂t: die zeitliche Änderung der Konzentration

∇²c: der Laplace-Operator für die räumliche Änderung der Konzentration

Auch den Diffusionskoeffizient D kann man errechnen.

D = D0 * e (-Q/(R * T))

dabei ist

D0: Diffusionskonstante [m²/s] ist eine materialspezifische Konstante

Q: Aktivierungsenergie [kg * m2/s-2]

R: allgemeine Gaskonstante [J/(kg * K)]

T: Temperatur [K]

Sehr langsamer Stofftransport bei der Feststoffdiffusion: Der Diffusionskoeffizient hat für Gase in etwa einen Wert von 10-5 m2/s, für Flüssigkeiten 10-10 m2/s und für Festkörper 10-20 m2/s.

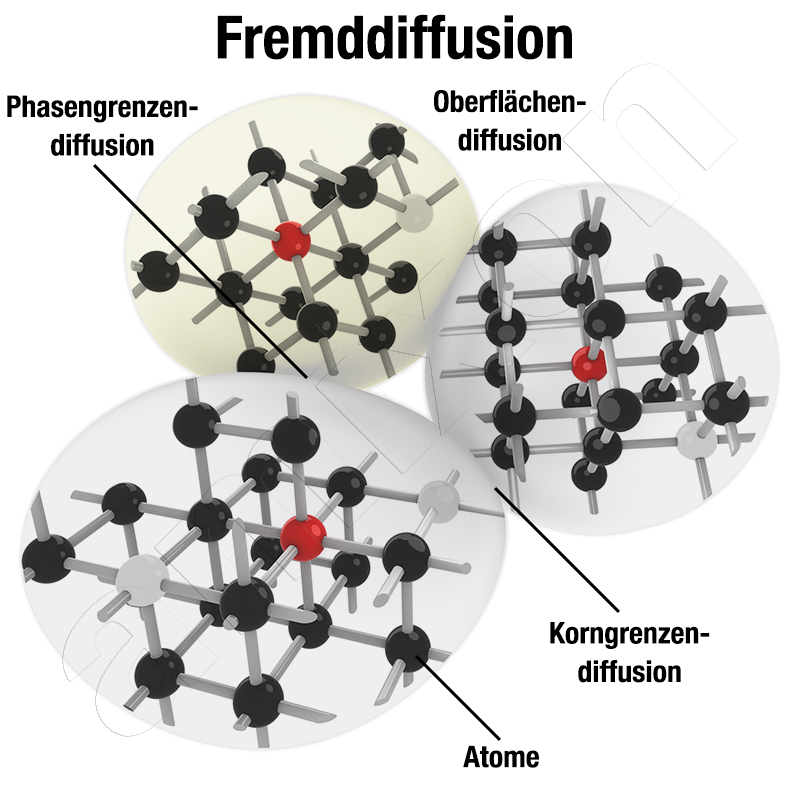

Effiziente Formen der Diffusion in der technischen Keramik und Pulvermetallurgie

Die Diffusion spielt in der Pulvermetallurgie eine wichtige Rolle, wenn artfremde Stoffe in feindisperser Form zu einem Formkörper verpresst werden. In diesem Fall spricht man von einer „mechanischen Legierung“.

An den Phasengrenzen, Korngrenzen und Oberflächen des Gefüges findet sogenannte Fremddiffusion statt. Atomgruppen aus Bereichen höheren Potentials wandern langsam in Bereiche niedrigeren Potentials. Diese Vorgänge sind umso intensiver, je kleiner die beteiligten Gefügeteilchen sind und je stärker sie gegeneinander gepresst werden.

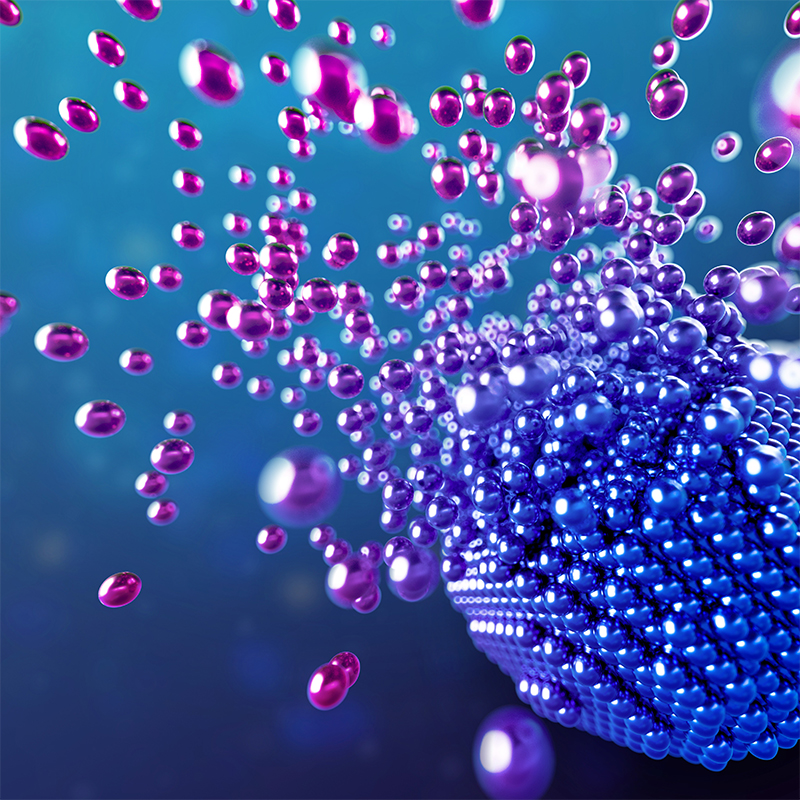

Diffusion kann eine geeignete Methode zur Dotierung von Hochleistungswerkstoffen sein, indem Fremdatome in gestörte Gitterstrukturen eingebracht werden. Die Diffusion ist besonders stark, wenn Konzentrationsgradienten in Form von nanoskaligen Pulvern aufeinandertreffen. Insbesondere an Phasen- und Korngrenzen ist dies der Fall.

Die Diffusion ist dann besonders stark,

-

wenn die Güter als nanofeine Dispersion vorliegen.

-

wenn ein möglichst großer Konzentrationsgradient vorliegt.

-

wenn die Prozesstemperaturen hoch sind.

-

wenn Teilchen/ Partikel mit hoher Konzentration möglichst oft mit Teilchen/ Partikel mit niedriger Konzentration zusammentreffen.

-

wenn die Partikel dicht aneinander entlanggleiten – ohne von einer gasförmigen Phase umgeben zu sein.

Die Diffusion spielt in der Pulvermetallurgie eine wichtige Rolle, wenn artfremde Stoffe in feindisperser Form zu einem Formkörper verpresst werden. In diesem Fall spricht man von einer „mechanischen Legierung“.

An den Phasengrenzen, Korngrenzen und Oberflächen des Gefüges findet sogenannte Fremddiffusion statt. Atomgruppen aus Bereichen höheren Potentials wandern langsam in Bereiche niedrigeren Potentials. Diese Vorgänge sind umso intensiver, je kleiner die beteiligten Gefügeteilchen sind und je stärker sie gegeneinander gepresst werden.

Diffusion kann eine geeignete Methode zur Dotierung von Hochleistungswerkstoffen sein, indem Fremdatome in gestörte Gitterstrukturen eingebracht werden. Die Diffusion ist besonders stark, wenn Konzentrationsgradienten in Form von nanoskaligen Pulvern aufeinandertreffen. Insbesondere an Phasen- und Korngrenzen ist dies der Fall.

Die Diffusion ist dann besonders stark,

-

wenn die Güter als nanofeine Dispersion vorliegen.

-

wenn ein möglichst großer Konzentrationsgradient vorliegt.

-

wenn die Prozesstemperaturen hoch sind.

-

wenn Teilchen/ Partikel mit hoher Konzentration möglichst oft mit Teilchen/ Partikel mit niedriger Konzentration zusammentreffen.

-

wenn die Partikel dicht aneinander entlanggleiten – ohne von einer gasförmigen Phase umgeben zu sein.

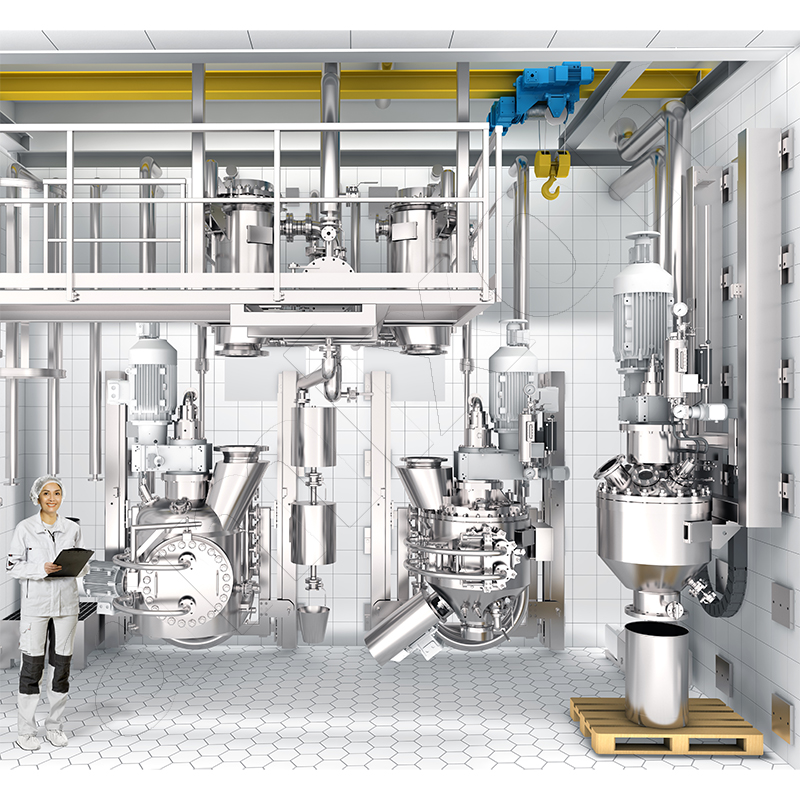

Beschleunigte Diffusion im amixon® -Reaktor

zu 1)

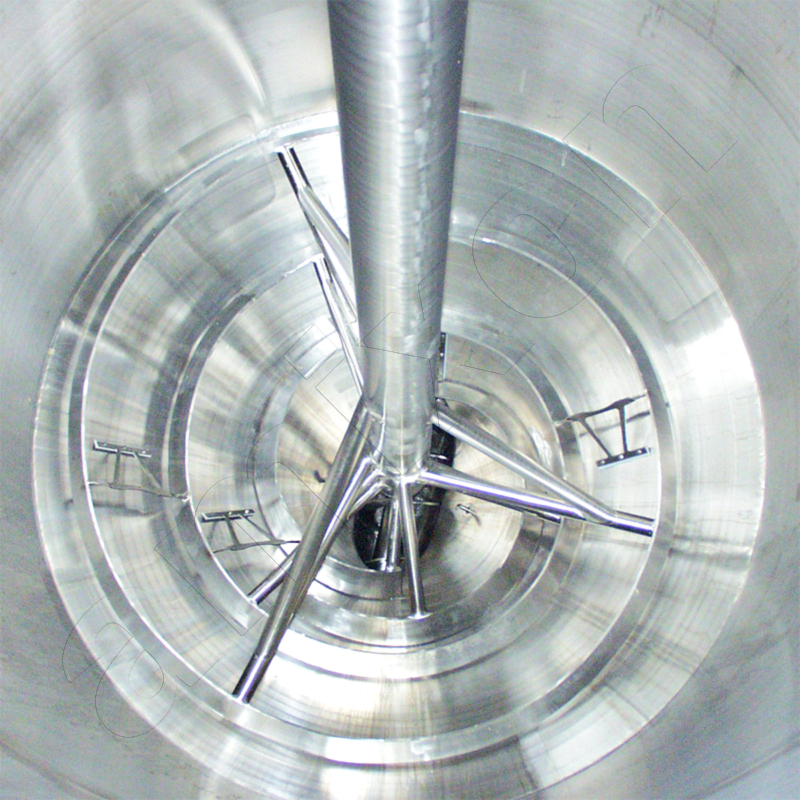

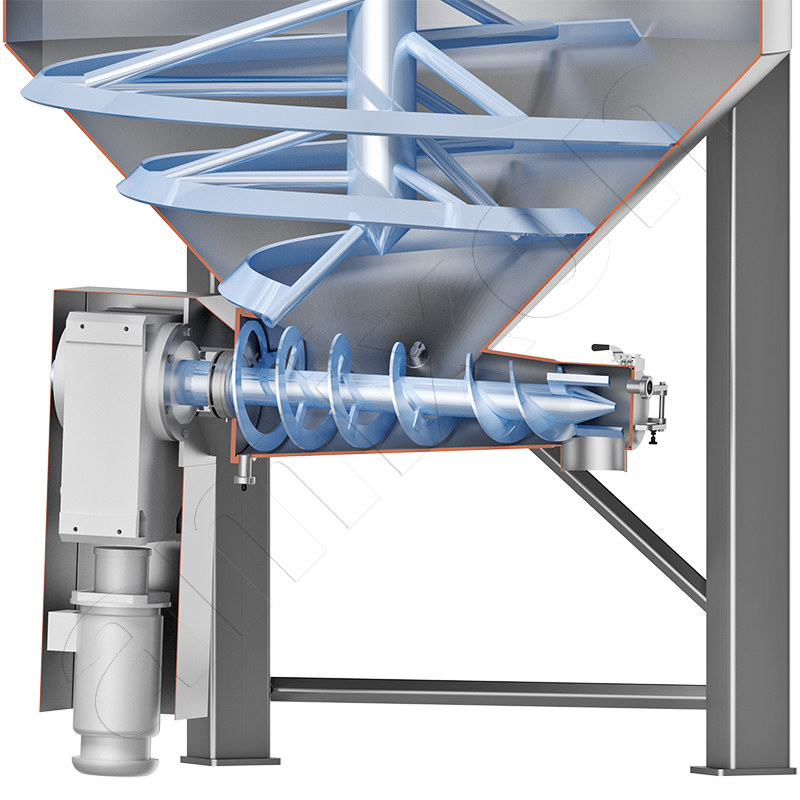

Der Mischprozess läuft im amixon® -Reaktor immer totraumfrei und effizient ab - unabhängig von der Drehzahl des Mischwerkzeugs. Die Fließeigenschaften der Mischgüter - trocken, feucht, nass oder suspendiert - spielen keine Rolle. Darüber hinaus erfolgt die Präzisionsmischung unabhängig vom Füllgrad.

zu 2)

Im amixon® Reaktor können die Komponenten in beliebigen Aggregatzuständen vorliegen, um ineinander zu diffundieren: trocken, flüssig oder gasförmig.

zu 3)

amixon® Reaktoren können vorgegebene Aufheiz-/Abkühlkurven bis auf wenige Zehntel Kelvin genau abfahren. Bis 350 °C. Aktuelle Weiterentwicklungen von amixon® zielen sogar auf über 600°C ab.

zu 4)

Der totraumfreie Mischprozess stellt sicher, dass Partikel/Flüssigkeiten oder Gase ständig und zufällig miteinander in Kontakt sind. Ein amixon®-Synthesereaktor arbeitet mit bis zu 25 bar Überdruck. (amixon® Prozessanlagen erfüllen die gesetzlichen Anforderungen der TA Luft. Sie sind technisch dicht - auch bei hohen Temperaturen und Drücken).

zu 5)

Feststoff-Feststoff-Reaktion / Diffusion: In der amixon®-Apparatur kann durch Anlegen eines Hochvakuums ein steiler Konzentrationsgradient erzeugt werden. Bei einphasigen Stoffgemischen (ohne Gasphase) reiben die Feststoffpartikel eng aneinander - auch bei hohen Temperaturen.

zu 1)

Der Mischprozess läuft im amixon® -Reaktor immer totraumfrei und effizient ab - unabhängig von der Drehzahl des Mischwerkzeugs. Die Fließeigenschaften der Mischgüter - trocken, feucht, nass oder suspendiert - spielen keine Rolle. Darüber hinaus erfolgt die Präzisionsmischung unabhängig vom Füllgrad.

zu 2)

Im amixon® Reaktor können die Komponenten in beliebigen Aggregatzuständen vorliegen, um ineinander zu diffundieren: trocken, flüssig oder gasförmig.

zu 3)

amixon® Reaktoren können vorgegebene Aufheiz-/Abkühlkurven bis auf wenige Zehntel Kelvin genau abfahren. Bis 350 °C. Aktuelle Weiterentwicklungen von amixon® zielen sogar auf über 600°C ab.

zu 4)

Der totraumfreie Mischprozess stellt sicher, dass Partikel/Flüssigkeiten oder Gase ständig und zufällig miteinander in Kontakt sind. Ein amixon®-Synthesereaktor arbeitet mit bis zu 25 bar Überdruck. (amixon® Prozessanlagen erfüllen die gesetzlichen Anforderungen der TA Luft. Sie sind technisch dicht - auch bei hohen Temperaturen und Drücken).

zu 5)

Feststoff-Feststoff-Reaktion / Diffusion: In der amixon®-Apparatur kann durch Anlegen eines Hochvakuums ein steiler Konzentrationsgradient erzeugt werden. Bei einphasigen Stoffgemischen (ohne Gasphase) reiben die Feststoffpartikel eng aneinander - auch bei hohen Temperaturen.

Bitte kommen Sie mit Ihren Mischgütern zu uns. Wir laden Sie gerne zu Versuchen ein.

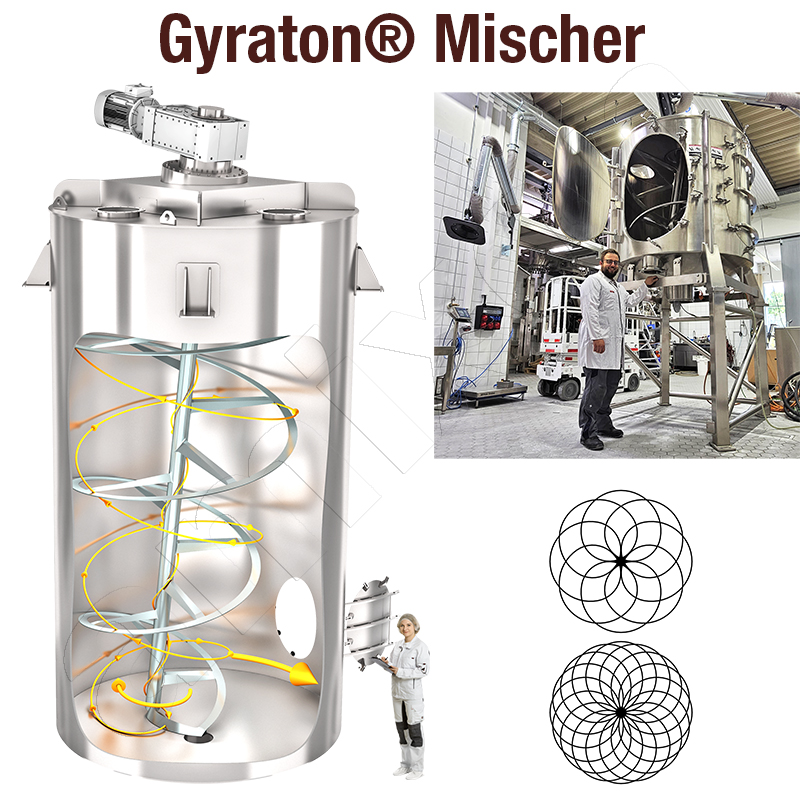

Gyraton® Mischer für die Homogenisierung großer Chargen.

Hochleistungswerkstoffe werden meist in kleinen Chargen verarbeitet. Betrachtet man beispielsweise die Herstellung von Batterien, Windkraftanlagen, Komponenten für die Energieübertragung oder Nachrichtentechnik oder Meerwasserentsalzungsanlagen, so werden diese Stoffe in immer größeren Mengen benötigt. Diese großen Stoffmassen müssen allerdings homogen sein.

Hier kann amixon® einen wertvollen Beitrag leisten. Gyraton® Mischer können große Schüttgutmengen (70 m³) chargenweise homogenisieren. Der gleiche Gyraton® Mischer kann aber auch kontinuierlich mischen. In jedem Fall können Qualitätsschwankungen ausgeglichen werden.

Gyraton® Mischer mischen totraumfrei, homogen und äußerst schonend - unabhängig von den Schüttguteigenschaften. Die Antriebsleistung eines Gyraton® Mischers ist sehr gering. Die Produkte können nanodispers, agglomeriert, trocken, feucht oder nass sein.

Hochleistungswerkstoffe werden meist in kleinen Chargen verarbeitet. Betrachtet man beispielsweise die Herstellung von Batterien, Windkraftanlagen, Komponenten für die Energieübertragung oder Nachrichtentechnik oder Meerwasserentsalzungsanlagen, so werden diese Stoffe in immer größeren Mengen benötigt. Diese großen Stoffmassen müssen allerdings homogen sein.

Hier kann amixon® einen wertvollen Beitrag leisten. Gyraton® Mischer können große Schüttgutmengen (70 m³) chargenweise homogenisieren. Der gleiche Gyraton® Mischer kann aber auch kontinuierlich mischen. In jedem Fall können Qualitätsschwankungen ausgeglichen werden.

Gyraton® Mischer mischen totraumfrei, homogen und äußerst schonend - unabhängig von den Schüttguteigenschaften. Die Antriebsleistung eines Gyraton® Mischers ist sehr gering. Die Produkte können nanodispers, agglomeriert, trocken, feucht oder nass sein.

© Copyright by amixon GmbH