Vertikalmischer bereiten Hochleistungskeramik auf

Den keramischen Werkstoffen wird neben den Kunststoffen das größte Entwicklungspotential zugeschrieben, da sie in Bezug auf Festigkeit, Temperaturbeständigkeit und Härte als einzigartig gelten. Als hochtemperaturbeständiger Werkstoff in der Energieerzeugung wird Ingenieurkeramik ebenso eingesetzt wie als Korrosions-, Säure- und Verschleißschutz im Apparatebau oder als Hochfrequenzhalbleiter in der Nachrichtentechnik.

Bei der Herstellung von technischer Keramik gibt es viele Parallelen zur Pulvermetallurgie. Die eingesetzten Rohstoffe sind teuer. Es handelt sich um Oxide, Nitride, Karbide oder Boride hochreiner Metalle. Beispiele sind Aluminiumoxid, Aluminiumtitanat, Siliciumcarbid, Siliciumnitrid und Zirkonoxid. Aufgrund ihrer Sprödigkeit neigen keramische Bauteile zum „kritischen Versagen“. Bei der Herstellung von Hochleistungskeramiken ist daher auf höchste Reinheit zu achten.

Kurze Prozesszeiten minimieren den Abrieb.

Das Mischen und Desagglomerieren von Feststoffen erfolgt als qualitätsbestimmender Schritt in amixon®-Mischern. Drei amixon®-Typen haben unterschiedliche Einsatzschwerpunkte. Da teilweise sogar Reinraumbedingungen erfüllt werden müssen, wird zunehmend Wert auf hygienegerechte Geräteausführungen gelegt.

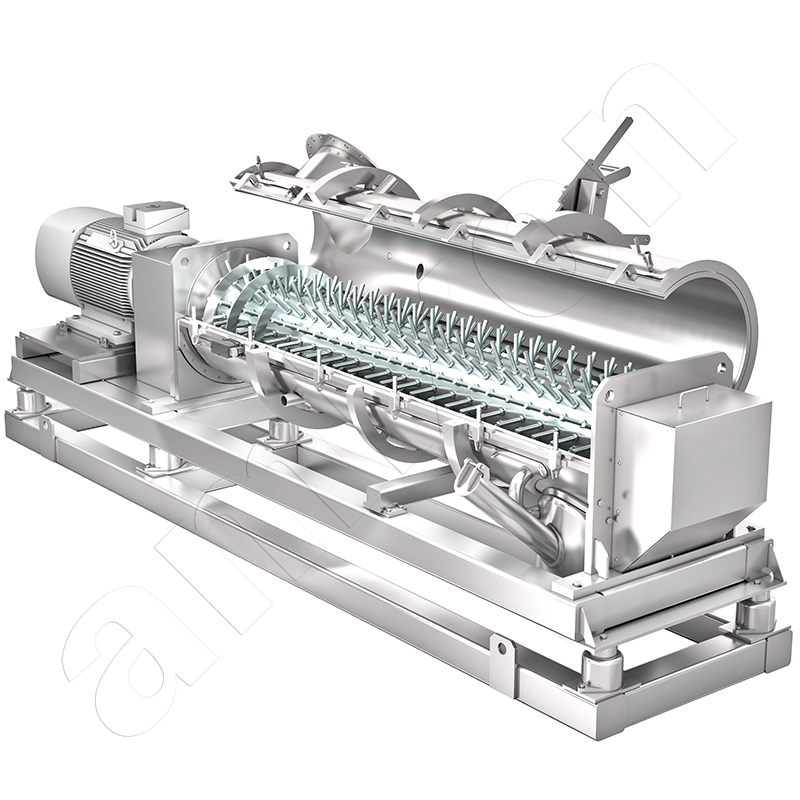

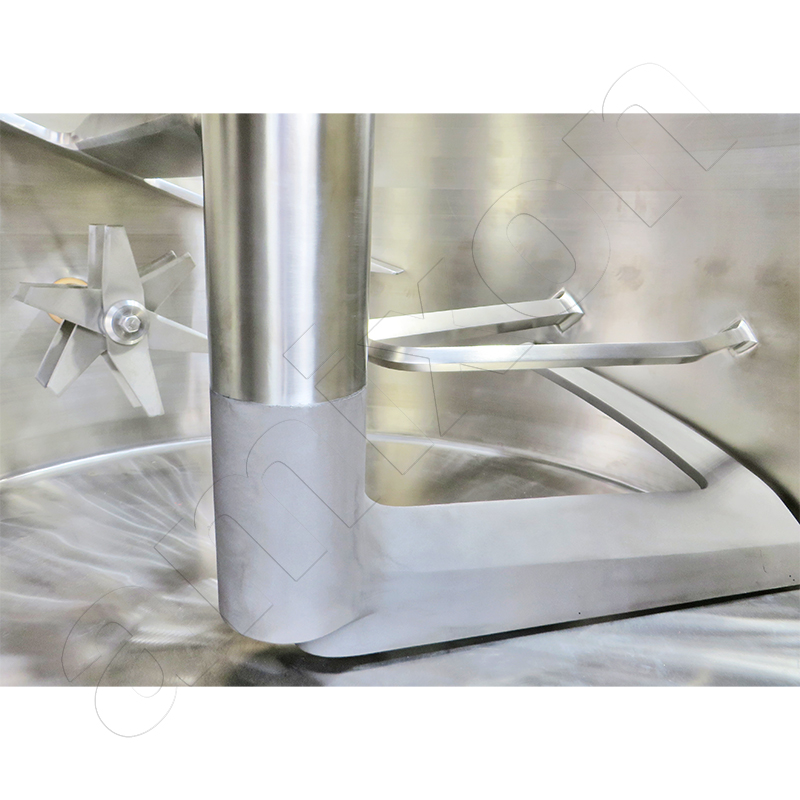

Die Mischorgane der amixon®-Mischer sind als wendelförmig gewundene Schraubenbänder ausgebildet, die über horizontal angeordnete Arme mit der Welle verbunden sind. Durch die Rotation der Schraubenband-Mischwerke werden die trockenen, feuchten oder suspendierten Mischgüter im äußeren Bereich nach oben geschraubt und fließen im mittleren Bereich entlang der Welle nach oben.

Im amixon® Doppelwellenmischer rotieren zwei Schraubenbandmischwerke synchron

Dadurch können Komponentenzusammensetzungen bis zu 1:1 000 000 in kürzester Zeit homogen vermischt werden. Die Mischqualität entspricht einer technisch idealen Homogenität. In der Praxis kann die erreichte Mischgüte nicht mehr verbessert werden.

Im Inneren des Mischraumes entsteht bei jeder Mischwerkzeugumdrehung eine Schubumkehr. Dieser einzigartige Sachverhalt ermöglicht es, dass sich nadelförmige Partikel völlig unabhängig voneinander ausrichten – nach dem Zufallsprinzip. Nadelförmige Partikel würden sich sonst gleichsinnig ausrichten und sogenannte Aggregate ausbilden.

Die ideale Mischgüte wird unabhängig von der Beschaffenheit der Mischgüter (unterschiedliche Eigenschaften wie Partikelgrößenverteilung, Partikelform, Feuchte, Adhäsion und Schüttdichte) erreicht. Dabei kann der Füllgrad von dreißig bis hundert Prozent des Nutzinhaltes variieren, ohne dass die erzielbare Mischgüte beeinträchtigt wird. Der Einsatz von Zweiwellenmischern erstreckt sich auf nahezu alle anspruchsvollen Feststoffmischaufgaben, wenn die Mischzeit kurz sein soll.

Das Mischen und Desagglomerieren von Feststoffen erfolgt als qualitätsbestimmender Schritt in amixon®-Mischern. Drei amixon®-Typen haben unterschiedliche Einsatzschwerpunkte. Da teilweise sogar Reinraumbedingungen erfüllt werden müssen, wird zunehmend Wert auf hygienegerechte Geräteausführungen gelegt.

Die Mischorgane der amixon®-Mischer sind als wendelförmig gewundene Schraubenbänder ausgebildet, die über horizontal angeordnete Arme mit der Welle verbunden sind. Durch die Rotation der Schraubenband-Mischwerke werden die trockenen, feuchten oder suspendierten Mischgüter im äußeren Bereich nach oben geschraubt und fließen im mittleren Bereich entlang der Welle nach oben.

Im amixon® Doppelwellenmischer rotieren zwei Schraubenbandmischwerke synchron

Dadurch können Komponentenzusammensetzungen bis zu 1:1 000 000 in kürzester Zeit homogen vermischt werden. Die Mischqualität entspricht einer technisch idealen Homogenität. In der Praxis kann die erreichte Mischgüte nicht mehr verbessert werden.

Im Inneren des Mischraumes entsteht bei jeder Mischwerkzeugumdrehung eine Schubumkehr. Dieser einzigartige Sachverhalt ermöglicht es, dass sich nadelförmige Partikel völlig unabhängig voneinander ausrichten – nach dem Zufallsprinzip. Nadelförmige Partikel würden sich sonst gleichsinnig ausrichten und sogenannte Aggregate ausbilden.

Die ideale Mischgüte wird unabhängig von der Beschaffenheit der Mischgüter (unterschiedliche Eigenschaften wie Partikelgrößenverteilung, Partikelform, Feuchte, Adhäsion und Schüttdichte) erreicht. Dabei kann der Füllgrad von dreißig bis hundert Prozent des Nutzinhaltes variieren, ohne dass die erzielbare Mischgüte beeinträchtigt wird. Der Einsatz von Zweiwellenmischern erstreckt sich auf nahezu alle anspruchsvollen Feststoffmischaufgaben, wenn die Mischzeit kurz sein soll.

Viele Kleinchargen werden in einer großen Charge homogenisiert

Die meisten Verfahren finden in kontinuierlich arbeitenden Prozessapparaten statt, deren Parametereinstellungen jeweils aus vorgeschalteten Stoffanalysen vorzunehmen sind. Insofern sind die kontinuierlich ablaufenden Einzelschritte jeweils abschnittsweise durchzuführen und die Zwischenprodukte jeweils als Charge in Containern, Silos, Mischern oder Big Bags zu sammeln. Repräsentative Analysen setzen voraus, dass die Gesamtmasse homogen vorliegt. Die in der Pulvermetallurgie zu homogenisierenden Chargengrößen variieren zwischen 5 l und 20 000 l. Zur Erzielung idealer Mischqualitäten werden amixon®-Mischer erfolgreich eingesetzt. Die dreidimensionale Umschichtungsströmung garantiert kurze Mischzeiten.

Die meisten Verfahren finden in kontinuierlich arbeitenden Prozessapparaten statt, deren Parametereinstellungen jeweils aus vorgeschalteten Stoffanalysen vorzunehmen sind. Insofern sind die kontinuierlich ablaufenden Einzelschritte jeweils abschnittsweise durchzuführen und die Zwischenprodukte jeweils als Charge in Containern, Silos, Mischern oder Big Bags zu sammeln. Repräsentative Analysen setzen voraus, dass die Gesamtmasse homogen vorliegt. Die in der Pulvermetallurgie zu homogenisierenden Chargengrößen variieren zwischen 5 l und 20 000 l. Zur Erzielung idealer Mischqualitäten werden amixon®-Mischer erfolgreich eingesetzt. Die dreidimensionale Umschichtungsströmung garantiert kurze Mischzeiten.

amixon® Einwellenmischer

Der vertikale Einwellenmischer vom Typ VM wird dagegen vorwiegend dort eingesetzt, wo die Mischzeit eine untergeordnete Rolle spielt. Auch hier werden beste Mischqualitäten erreicht. Durch die langsame Umdrehungsgeschwindigkeit kann im gleichen Mischer sehr schonend gemischt werden.

So kann z.B. bei oxidationsempfindlichen Produkten die Umfangsgeschwindigkeit der Mischer auf unter 1 m/s eingestellt werden. Dadurch können teure Inertisierungsmaßnahmen eingespart werden. Ein weiterer Vorteil ergibt sich aus der ruhigen Betriebsweise. Es treten kaum Vibrationen auf. Die Mischchargen können sehr genau verwogen werden.

Der vertikale Einwellenmischer vom Typ VM wird dagegen vorwiegend dort eingesetzt, wo die Mischzeit eine untergeordnete Rolle spielt. Auch hier werden beste Mischqualitäten erreicht. Durch die langsame Umdrehungsgeschwindigkeit kann im gleichen Mischer sehr schonend gemischt werden.

So kann z.B. bei oxidationsempfindlichen Produkten die Umfangsgeschwindigkeit der Mischer auf unter 1 m/s eingestellt werden. Dadurch können teure Inertisierungsmaßnahmen eingespart werden. Ein weiterer Vorteil ergibt sich aus der ruhigen Betriebsweise. Es treten kaum Vibrationen auf. Die Mischchargen können sehr genau verwogen werden.

Keramiken können transparent sein wie Glas

Der weitaus größte Teil der weltweit verfügbaren Seltenen Erden stammt von chinesischen Staatsunternehmen. Diesem Ungleichgewicht soll durch technologische Entwicklungen entgegengewirkt werden.

Transparente Keramiken können eine Durchschusshemmung erreichen, die der von Panzerglas entspricht, das bei gleicher Eignung neunmal schwerer ist. Der Begriff Funktionskeramik umfasst auch piezoelektrische Materialien, Halbleiter, mikrooptische, mikroelektromechanische Sensor- und Elektronikmaterialien sowie thermoelektrische, ferroelektrische und magnetoelektrische Materialien für die Hochfrequenzkommunikation. Kühlprozesse sollen durch den Verzicht auf Fluorkohlenwasserstoffe als Verdampfungsmedium wirtschaftlicher und umweltfreundlicher werden.

Der weitaus größte Teil der weltweit verfügbaren Seltenen Erden stammt von chinesischen Staatsunternehmen. Diesem Ungleichgewicht soll durch technologische Entwicklungen entgegengewirkt werden.

Transparente Keramiken können eine Durchschusshemmung erreichen, die der von Panzerglas entspricht, das bei gleicher Eignung neunmal schwerer ist. Der Begriff Funktionskeramik umfasst auch piezoelektrische Materialien, Halbleiter, mikrooptische, mikroelektromechanische Sensor- und Elektronikmaterialien sowie thermoelektrische, ferroelektrische und magnetoelektrische Materialien für die Hochfrequenzkommunikation. Kühlprozesse sollen durch den Verzicht auf Fluorkohlenwasserstoffe als Verdampfungsmedium wirtschaftlicher und umweltfreundlicher werden.

Keramiken haben einzigartige Eigenschaften

Keramiken haben einzigartige spezifische Eigenschaften, die von keiner anderen Werkstoffgruppe erreicht werden: extreme Festigkeit, hohe Hitzebeständigkeit, Säurebeständigkeit, Duktilität, elektrische und thermische Leitfähigkeit, elektrische Isolation, optische Brechung, Transparenz, Farbtiefe usw.

Keramische Pulver werden mit größter Sorgfalt aufbereitet. In einigen Fällen werden die Ausgangskomponenten in einen Zustand mit extrem hoher spezifischer Oberfläche überführt. Die Partikelgrößen sind kleiner als 0,01 µm. Diese Art der Partikelzerkleinerung erfordert einen hohen Energieaufwand.

Derart kleine Partikel neigen dazu, spontan zu agglomerieren. Die Agglomerate müssen wieder in Primärpartikel aufgetrennt (desagglomeriert) werden, um eine gleichmäßige Gefügeausbildung des Sinterwerkstoffes zu gewährleisten. Die Prozesskette ist lang: Rohstoffgewinnung aus der chemischen Industrie, definierte Oberflächenvergrößerung, chemischer Aufschluss, Siebung, Dotierung, Homogenisierung, Dispergierung in der Nassphase, Fest-Flüssig-Trennung bis hin zur thermischen Trocknung, Homogenisierung/Vermischung. Die Stoffdiffusion erfolgt bei hohen Sintertemperaturen im Kalzinierofen. Die Abkühlung schließt den ersten Syntheseschritt ab. Danach folgen ähnliche oder andere Aufbereitungsschritte, die wieder mit dem Mahlen und Mischen beginnen. Wenn das Komposit Kunststoffpolymere enthält, können Synthesereaktionen trocken, feucht, nass und gasförmig im amixon® Mischer stattfinden.

Keramiken haben einzigartige spezifische Eigenschaften, die von keiner anderen Werkstoffgruppe erreicht werden: extreme Festigkeit, hohe Hitzebeständigkeit, Säurebeständigkeit, Duktilität, elektrische und thermische Leitfähigkeit, elektrische Isolation, optische Brechung, Transparenz, Farbtiefe usw.

Keramische Pulver werden mit größter Sorgfalt aufbereitet. In einigen Fällen werden die Ausgangskomponenten in einen Zustand mit extrem hoher spezifischer Oberfläche überführt. Die Partikelgrößen sind kleiner als 0,01 µm. Diese Art der Partikelzerkleinerung erfordert einen hohen Energieaufwand.

Derart kleine Partikel neigen dazu, spontan zu agglomerieren. Die Agglomerate müssen wieder in Primärpartikel aufgetrennt (desagglomeriert) werden, um eine gleichmäßige Gefügeausbildung des Sinterwerkstoffes zu gewährleisten. Die Prozesskette ist lang: Rohstoffgewinnung aus der chemischen Industrie, definierte Oberflächenvergrößerung, chemischer Aufschluss, Siebung, Dotierung, Homogenisierung, Dispergierung in der Nassphase, Fest-Flüssig-Trennung bis hin zur thermischen Trocknung, Homogenisierung/Vermischung. Die Stoffdiffusion erfolgt bei hohen Sintertemperaturen im Kalzinierofen. Die Abkühlung schließt den ersten Syntheseschritt ab. Danach folgen ähnliche oder andere Aufbereitungsschritte, die wieder mit dem Mahlen und Mischen beginnen. Wenn das Komposit Kunststoffpolymere enthält, können Synthesereaktionen trocken, feucht, nass und gasförmig im amixon® Mischer stattfinden.

Technische Keramik

Traditionell spielt die Ingenieurkeramik im Bereich der Feuerfest- und Hochtemperaturkeramik eine wichtige Rolle. Heute werden feuerfeste Materialien bei Temperaturen bis zu 1500°C eingesetzt. Beispiele sind die Hochtemperaturverbrennung, die Stahlerzeugung, die Glasherstellung und chemische Prozesse, bei denen Wasserstoff als Brennstoff eingesetzt wird.

Traditionell spielt die Ingenieurkeramik im Bereich der Feuerfest- und Hochtemperaturkeramik eine wichtige Rolle. Heute werden feuerfeste Materialien bei Temperaturen bis zu 1500°C eingesetzt. Beispiele sind die Hochtemperaturverbrennung, die Stahlerzeugung, die Glasherstellung und chemische Prozesse, bei denen Wasserstoff als Brennstoff eingesetzt wird.

Anorganische Strukturwerkstoffe entstehen durch Biomaterialisierung

Ingenieurkeramik ist in vielen Industriezweigen der Motor für Effizienzsteigerungen: Zum Beispiel im Gesundheitswesen, wo keramische Werkstoffe für Zahnimplantate, Knochenersatzmaterialien, selbstschmierende Gelenke, Prothesen, Zahnprothesen und bioaktive Gläser mit immer besserer Verträglichkeit und Haltbarkeit genutzt werden.

Am Institut der RWTH Aachen beschäftigt sich Professor Gonzales-Julian mit einem neuen, faszinierenden Gebiet der Biokeramik: Lebende Organismen produzieren anorganische Materialien durch Biomaterialisierung. Auf diese Weise sollen eines Tages biokompatible Keramiken synthetisiert werden. Ein ergänzendes Forschungsfeld sind keramische Komposite für Faserverbundwerkstoffe, insbesondere für hochbelastete Leichtbaukonstruktionen. Stichworte hierzu sind biobasierte oder bioinspirierte Hochleistungskeramiken.

Ingenieurkeramik ist in vielen Industriezweigen der Motor für Effizienzsteigerungen: Zum Beispiel im Gesundheitswesen, wo keramische Werkstoffe für Zahnimplantate, Knochenersatzmaterialien, selbstschmierende Gelenke, Prothesen, Zahnprothesen und bioaktive Gläser mit immer besserer Verträglichkeit und Haltbarkeit genutzt werden.

Am Institut der RWTH Aachen beschäftigt sich Professor Gonzales-Julian mit einem neuen, faszinierenden Gebiet der Biokeramik: Lebende Organismen produzieren anorganische Materialien durch Biomaterialisierung. Auf diese Weise sollen eines Tages biokompatible Keramiken synthetisiert werden. Ein ergänzendes Forschungsfeld sind keramische Komposite für Faserverbundwerkstoffe, insbesondere für hochbelastete Leichtbaukonstruktionen. Stichworte hierzu sind biobasierte oder bioinspirierte Hochleistungskeramiken.

Die Aufbereitung ingenieurkeramischer Massen umfasst zahlreiche Prozessschritte.

Die Stoffe können in den unterschiedlichsten Konsistenzen vorliegen: Als Flüssigkeit, als strukturviskose oder dilatante Suspension, als Knetmasse oder als pulverförmiges Schüttgut. Mit Ausnahme von Knetmassen erfolgt die mischende Aufbereitung in der Regel chargenweise. Je nach Aufgabenstellung kann amixon® hervorragende Lösungen bieten. Klassische Verfahren sind Mischen, Agglomerieren, Synthesereaktionen und Vakuum-Mischtrocknung. Die Prozesstemperaturen betragen bis zu 400°C. Die Systemdrücke im Reaktor reichen von Vakuum bis 25 bar.

Keramische Bauelemente für die Umwelt- und Verfahrenstechnik

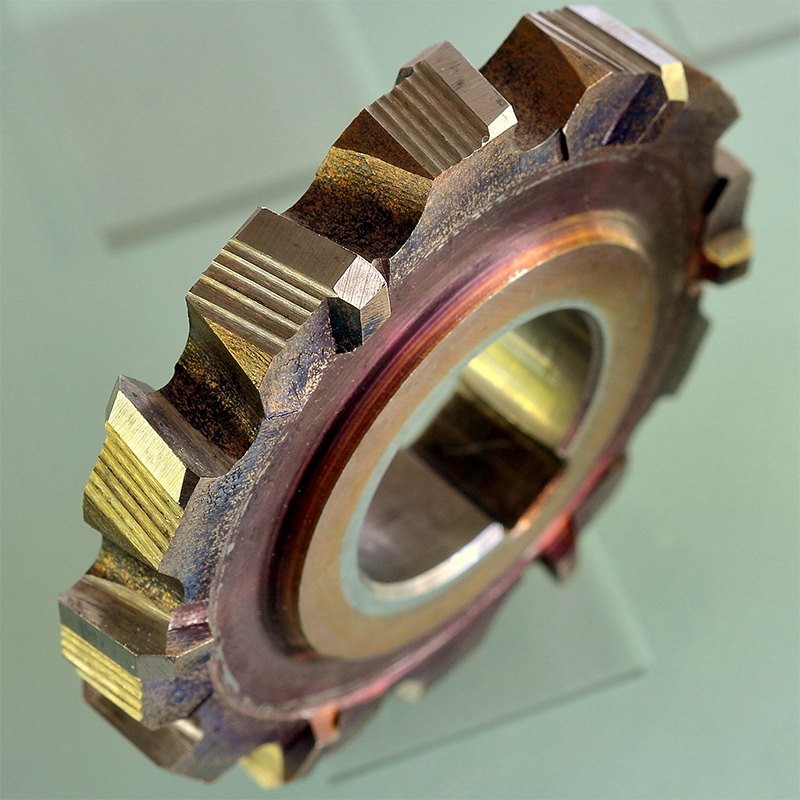

Für die Veredelung und Verarbeitung von Stoffen in der Verfahrenstechnik werden verschiedenste Keramiken für Membranen, Wärmetauscher, Katalysatoren, Isolatoren und Hochleistungsfilter eingesetzt. Auch hier macht die Kombination von Korrosions- und Temperaturbeständigkeit Oxidkeramik zu einem universellen Werkstoff. Aluminiumoxidkeramische Beschichtungen schützen Mischwerkzeuge vor Verschleiß.

Keramische Sensoren funktionieren auch unter rauen Bedingungen. Keramische Schaltkreise werden auf die Laufflächen von Kugellagern aufgedruckt. Sie dienen als Drucksensoren und messen die Belastung in Sekundenbruchteilen.

Die Stoffe können in den unterschiedlichsten Konsistenzen vorliegen: Als Flüssigkeit, als strukturviskose oder dilatante Suspension, als Knetmasse oder als pulverförmiges Schüttgut. Mit Ausnahme von Knetmassen erfolgt die mischende Aufbereitung in der Regel chargenweise. Je nach Aufgabenstellung kann amixon® hervorragende Lösungen bieten. Klassische Verfahren sind Mischen, Agglomerieren, Synthesereaktionen und Vakuum-Mischtrocknung. Die Prozesstemperaturen betragen bis zu 400°C. Die Systemdrücke im Reaktor reichen von Vakuum bis 25 bar.

Keramische Bauelemente für die Umwelt- und Verfahrenstechnik

Für die Veredelung und Verarbeitung von Stoffen in der Verfahrenstechnik werden verschiedenste Keramiken für Membranen, Wärmetauscher, Katalysatoren, Isolatoren und Hochleistungsfilter eingesetzt. Auch hier macht die Kombination von Korrosions- und Temperaturbeständigkeit Oxidkeramik zu einem universellen Werkstoff. Aluminiumoxidkeramische Beschichtungen schützen Mischwerkzeuge vor Verschleiß.

Keramische Sensoren funktionieren auch unter rauen Bedingungen. Keramische Schaltkreise werden auf die Laufflächen von Kugellagern aufgedruckt. Sie dienen als Drucksensoren und messen die Belastung in Sekundenbruchteilen.

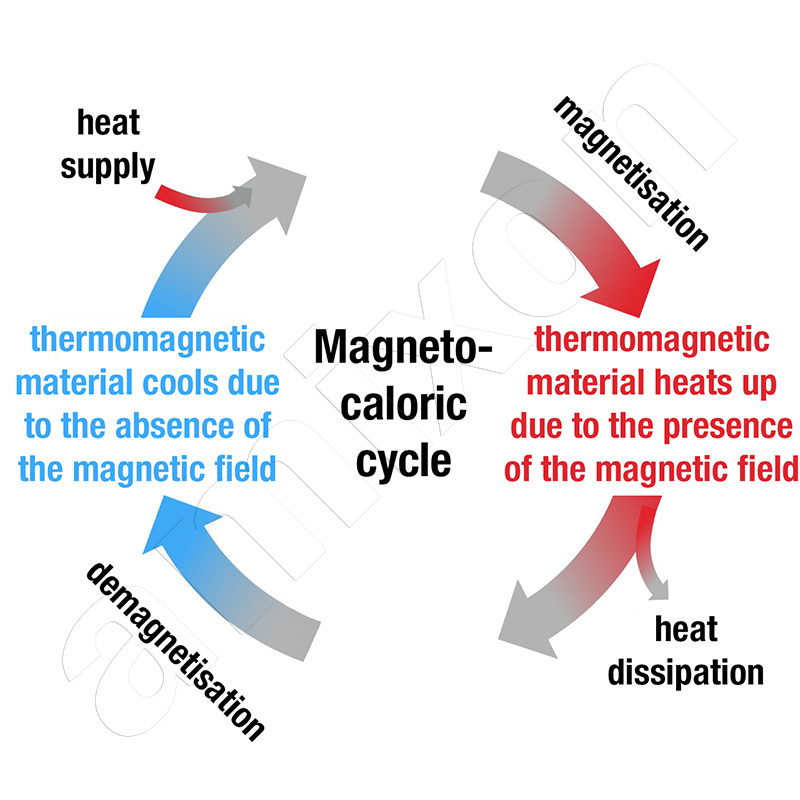

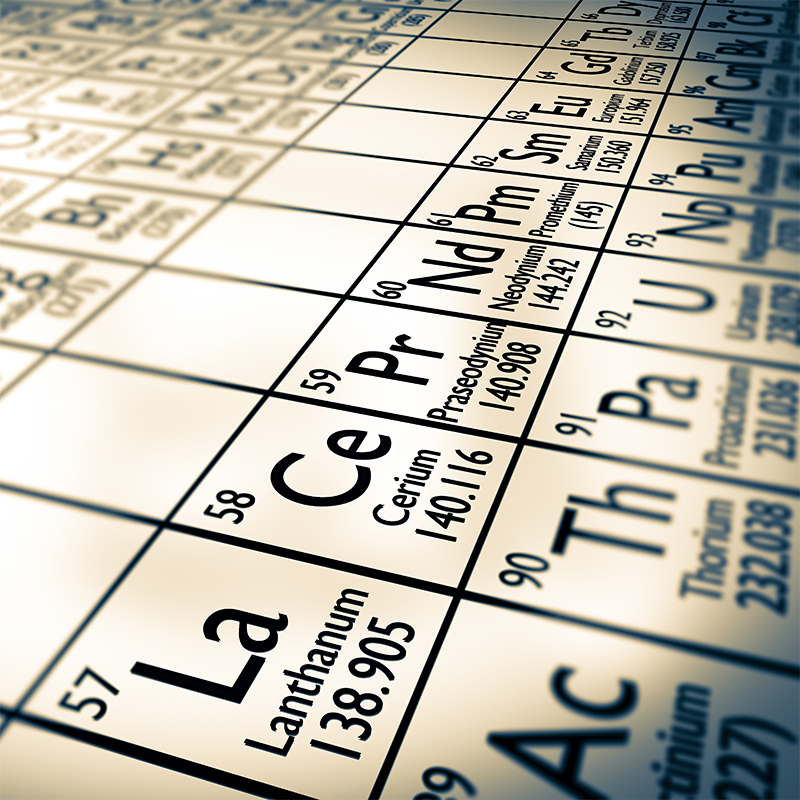

Magnetokalorik

Hier kommt ein forschungsintensives Teilgebiet der Hochleistungskeramik ins Spiel, die Magnetokalorik. Dabei geht es darum, teure magnetokalorische Metalle wie Gadolinium zu ersetzen. Mit dem pulvermetallurgischen Verbundwerkstoff aus Lanthan, Eisen und Silizium ist dies beispielhaft gelungen. Wachsender Bedarf wird für so genannte weichmagnetische Verbundwerkstoffe (soft magnetic composites) SMC erwartet. Eisenpulver werden vor dem Pressen mit einem elektrischen Isolator ummantelt. Dadurch kann der magnetische Fluss dreidimensional geführt werden. Seltene Erden wie Cer (Ce), Europium (Eu), Kobalt (Co), Lanthan (La), Lutetium (Lu), Neodym (Nd), Praseodym (Pr), Samarium (Sm), Terbium (Tb) und Ytterbium (Yb) werden für besonders starke oder hitzebeständige Magnete verwendet.

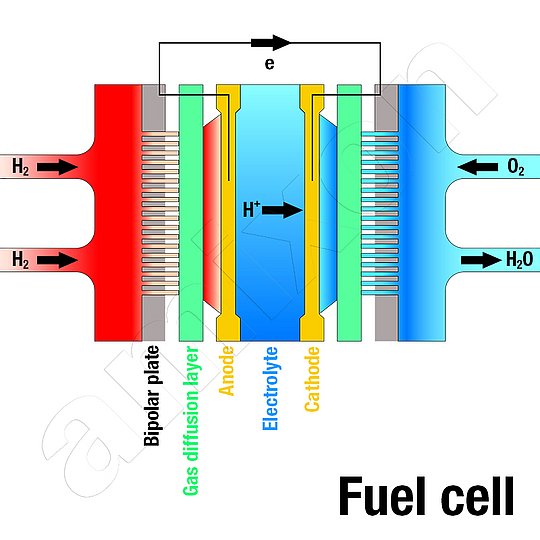

In der Wasserstoff-, Thermoelektrik- und Brennstoffzellenindustrie werden keramische Komposite in der Hochtemperatur-Elektrolyse eingesetzt. Die wirtschaftliche Bedeutung des Entwicklungsfeldes der keramischen Festelektrolyte für Batterien kann derzeit nicht hoch genug eingeschätzt werden.

Hier kommt ein forschungsintensives Teilgebiet der Hochleistungskeramik ins Spiel, die Magnetokalorik. Dabei geht es darum, teure magnetokalorische Metalle wie Gadolinium zu ersetzen. Mit dem pulvermetallurgischen Verbundwerkstoff aus Lanthan, Eisen und Silizium ist dies beispielhaft gelungen. Wachsender Bedarf wird für so genannte weichmagnetische Verbundwerkstoffe (soft magnetic composites) SMC erwartet. Eisenpulver werden vor dem Pressen mit einem elektrischen Isolator ummantelt. Dadurch kann der magnetische Fluss dreidimensional geführt werden. Seltene Erden wie Cer (Ce), Europium (Eu), Kobalt (Co), Lanthan (La), Lutetium (Lu), Neodym (Nd), Praseodym (Pr), Samarium (Sm), Terbium (Tb) und Ytterbium (Yb) werden für besonders starke oder hitzebeständige Magnete verwendet.

In der Wasserstoff-, Thermoelektrik- und Brennstoffzellenindustrie werden keramische Komposite in der Hochtemperatur-Elektrolyse eingesetzt. Die wirtschaftliche Bedeutung des Entwicklungsfeldes der keramischen Festelektrolyte für Batterien kann derzeit nicht hoch genug eingeschätzt werden.

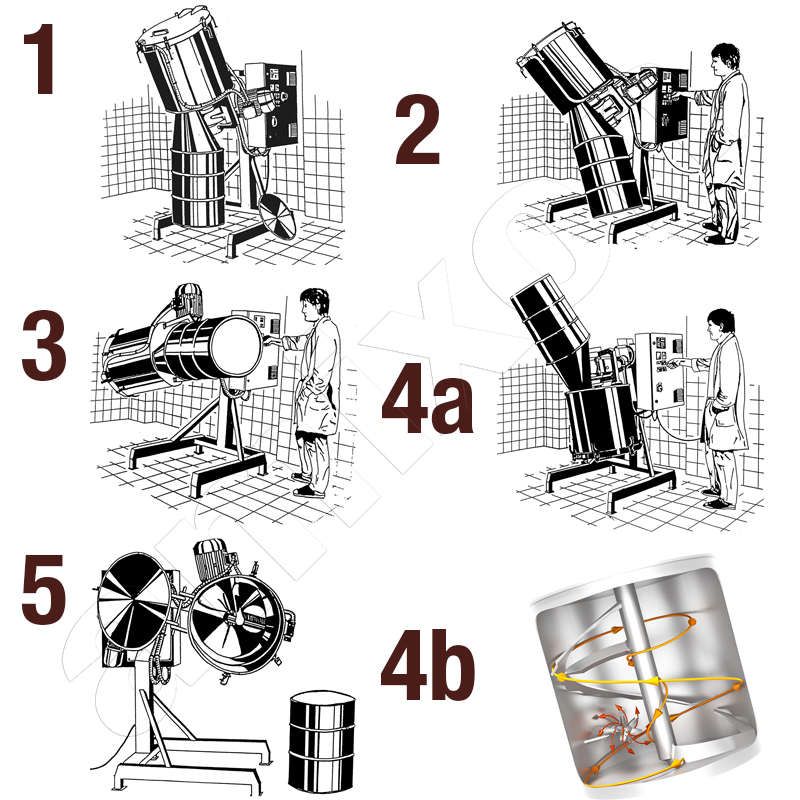

amixon® Einwellenmischer im Kleinformat

Gelegentlich fordert der Werkstoffproduzent einen Präzisionsmischer, der neben idealen Mischgüten auch eine hundertprozentige Restentleerbarkeit aufweisen soll. Hier können Konusmischer eingesetzt werden. Je nach Rieselfähigkeit der Pulver kann die Restentleerung bis auf wenige Gramm erfolgen.

amixon® bietet eine ergonomische Lösung für die Pilotierung von Prozessen mit kleinen Mengen. Dieser Mischer beschickt und entleert sich selbst. Der gesamte Prozess, d.h. die Beschickung, das Mischen, das Abfüllen und die Qualitätssicherung erfolgen in Normfässern. Damit kann eine pharmazeutisch konforme Reinraumproduktion realisiert werden.

An dieser Stelle sei angemerkt, dass die in einem kleinen amixon®-Mischer gewonnenen Ergebnisse auf große amixon®-Mischer übertragbar sind.

Inspektion und Reinigung können ergonomisch vorbildlich durchgeführt werden. Der Betrieb ist nahezu emissionsfrei.

Hygienestandards, wie sie in der Pharma- und Lebensmittelindustrie üblich sind, werden auch für ingenieurkeramische Produkte und in der Nanotechnologie gefordert.

Gelegentlich fordert der Werkstoffproduzent einen Präzisionsmischer, der neben idealen Mischgüten auch eine hundertprozentige Restentleerbarkeit aufweisen soll. Hier können Konusmischer eingesetzt werden. Je nach Rieselfähigkeit der Pulver kann die Restentleerung bis auf wenige Gramm erfolgen.

amixon® bietet eine ergonomische Lösung für die Pilotierung von Prozessen mit kleinen Mengen. Dieser Mischer beschickt und entleert sich selbst. Der gesamte Prozess, d.h. die Beschickung, das Mischen, das Abfüllen und die Qualitätssicherung erfolgen in Normfässern. Damit kann eine pharmazeutisch konforme Reinraumproduktion realisiert werden.

An dieser Stelle sei angemerkt, dass die in einem kleinen amixon®-Mischer gewonnenen Ergebnisse auf große amixon®-Mischer übertragbar sind.

Inspektion und Reinigung können ergonomisch vorbildlich durchgeführt werden. Der Betrieb ist nahezu emissionsfrei.

Hygienestandards, wie sie in der Pharma- und Lebensmittelindustrie üblich sind, werden auch für ingenieurkeramische Produkte und in der Nanotechnologie gefordert.

Verschleißfeste keramische Werkstoffe

Ein weiterer großer Sektor erstreckt sich auf verschleißfeste keramische Werkstoffe für die spanende Metallbearbeitung. Dabei handelt es sich beispielsweise um Beschichtungen, die im Plasma- oder Flammspritzverfahren auf metallische Körper aufgebracht werden. Das können Mischwerkzeuge oder großformatige Mischbehälter sein, aber auch hochpräzise Maschinenelemente wie Wellenschutzhülsen, Ventilsitze oder Kolbenringe, die anschließend mikrofein geschliffen werden. Ihre Oberfläche erscheint dann metallisch blank. Keramische Beschichtungen weisen auch bei erhöhten Temperaturen gute tribologische Eigenschaften auf. Keramische Beschichtungen haben darüber hinaus zwei besonders attraktive Eigenschaften. Sie können hohen Temperaturen ausgesetzt werden und sind dabei weitgehend korrosionsbeständig. Das macht sie für die Pulververfahrenstechnik, für Turbomotoren, für Flugzeuge und für Gas- und Dampfturbinen interessant.

Ein weiterer großer Sektor erstreckt sich auf verschleißfeste keramische Werkstoffe für die spanende Metallbearbeitung. Dabei handelt es sich beispielsweise um Beschichtungen, die im Plasma- oder Flammspritzverfahren auf metallische Körper aufgebracht werden. Das können Mischwerkzeuge oder großformatige Mischbehälter sein, aber auch hochpräzise Maschinenelemente wie Wellenschutzhülsen, Ventilsitze oder Kolbenringe, die anschließend mikrofein geschliffen werden. Ihre Oberfläche erscheint dann metallisch blank. Keramische Beschichtungen weisen auch bei erhöhten Temperaturen gute tribologische Eigenschaften auf. Keramische Beschichtungen haben darüber hinaus zwei besonders attraktive Eigenschaften. Sie können hohen Temperaturen ausgesetzt werden und sind dabei weitgehend korrosionsbeständig. Das macht sie für die Pulververfahrenstechnik, für Turbomotoren, für Flugzeuge und für Gas- und Dampfturbinen interessant.

Versuche im amixon® Technikum garantieren dem Anwender vielfältige Vorteile.

- Ideale Mischgüten auch für schwierigste Aufgaben => Insofern lohnende Investition im Hinblick auf zukünftige Aufgaben.

- Weitgehend rest- und entmischungsfreies Entleeren => Bedarfsgerechte Materialzuführung; bei schneller Entleerung über großen Auslauf; bei langsam dosierter Entleerung über kleinen Auslauf.

- Lagerung und Antrieb der Rührwerke nur oberhalb des Mischraumes => Nahezu wartungsfreie Wellendurchführung und Abdichtung.

Das amixon®-Team demonstriert Ihnen gerne die oben beschriebenen Anwendungsvorteile durch Versuche in unserem hauseigenen Technikum. Stellen Sie uns mit Ihren Originalprodukten auf die Probe - wir garantieren Ihnen bereits im Vorfeld einen hohen Informationsgewinn.

- Ideale Mischgüten auch für schwierigste Aufgaben => Insofern lohnende Investition im Hinblick auf zukünftige Aufgaben.

- Weitgehend rest- und entmischungsfreies Entleeren => Bedarfsgerechte Materialzuführung; bei schneller Entleerung über großen Auslauf; bei langsam dosierter Entleerung über kleinen Auslauf.

- Lagerung und Antrieb der Rührwerke nur oberhalb des Mischraumes => Nahezu wartungsfreie Wellendurchführung und Abdichtung.

Das amixon®-Team demonstriert Ihnen gerne die oben beschriebenen Anwendungsvorteile durch Versuche in unserem hauseigenen Technikum. Stellen Sie uns mit Ihren Originalprodukten auf die Probe - wir garantieren Ihnen bereits im Vorfeld einen hohen Informationsgewinn.

© Copyright by amixon GmbH