Réacteur de mélange et de séchage pour la synthèse de substances actives phytosanitaires

Lorsqu'une substance active se présente sous forme de poudre, elle offre de nombreux avantages à l'utilisateur. Elle réduit les coûts de transport, car elle ne contient pas d'eau. Elle peut être stockée dans un espace réduit. Elle ne nécessite pas de réfrigération. Il se conserve longtemps s'il est stocké correctement. Il peut être prélevé dans l'emballage en quantités adaptées aux besoins. Si les propriétés « instantanées » sont bonnes, la substance active peut être traitée rapidement sur le lieu d'utilisation.

Le séchage mixte sous vide est une méthode de séchage élégante. L'eau ou les solvants peuvent être évaporés à basse température.

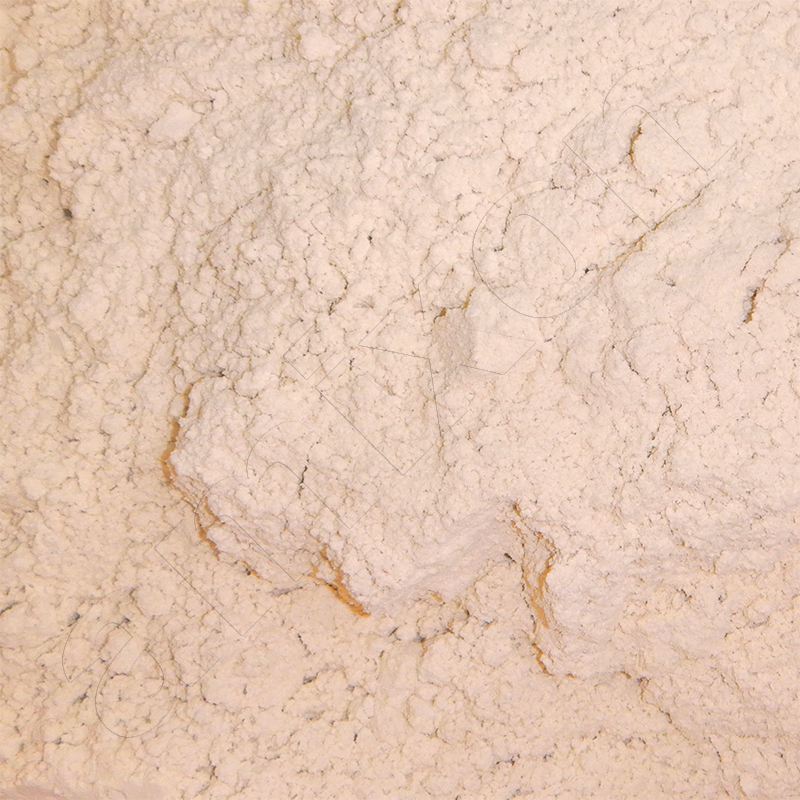

Parfois, le produit humide développe des propriétés viscoplastiques lors du séchage. Il se forme des tubercules, des grumeaux et des mottes. Il est intéressant de noter que ceux-ci se désagrègent complètement lorsque le séchage sous vide se poursuit. À la fin du séchage, on obtient une poudre homogène.

Mélange, réaction, séchage sous vide, formulation de la poudre

Lors de la synthèse de substances actives, les consistances des produits de réaction changent souvent. Peu importe qu'il s'agisse de substances actives pharmaceutiques (Aktive Pharmaceutical Ingredients) ou de produits phytosanitaires. Les changements de consistance se produisent souvent aussi après la fin des réactions de synthèse. Lors du séchage mixte sous vide, les suspensions pompables deviennent des poudres coulantes. Les installations de synthèse servent généralement d'installations polyvalentes pour différentes étapes de synthèse et doivent fonctionner de manière fiable indépendamment des propriétés rhéologiques des produits de départ et des produits.

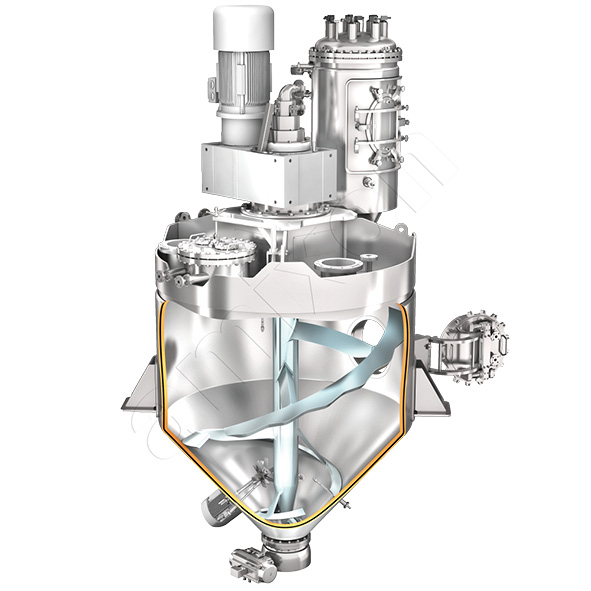

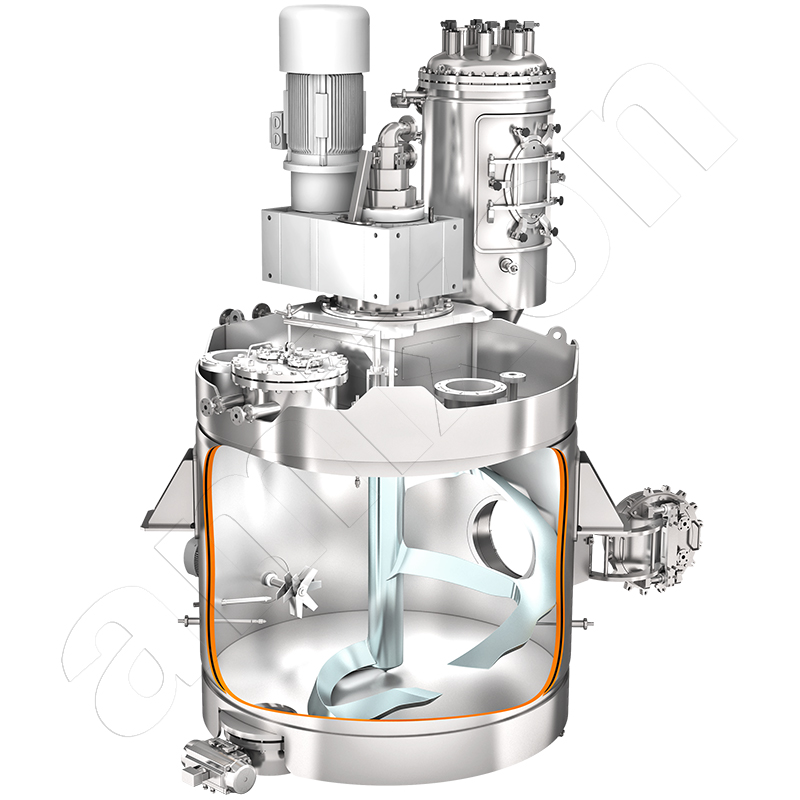

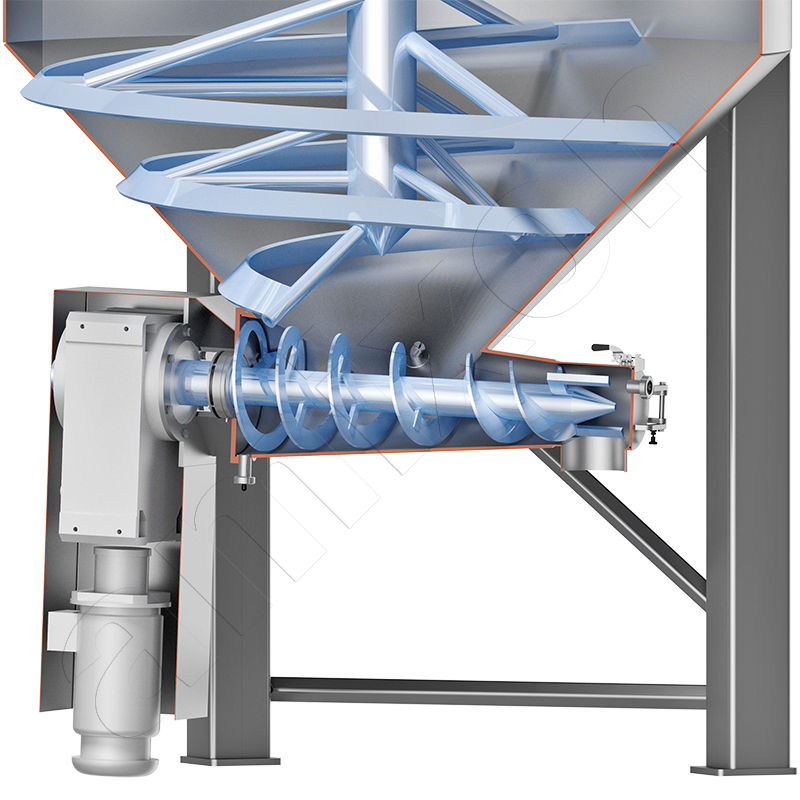

Un nouveau mélangeur-sécheur sous vide/réacteur de synthèse de type amixon®, développé pour un fabricant renommé de substances actives, répond à cette exigence. L'installation peut traiter des matières solides de consistance poussiéreuse, floconneuse et pulvérulente. La même installation peut également traiter des produits pâteux, boueux et visqueux.

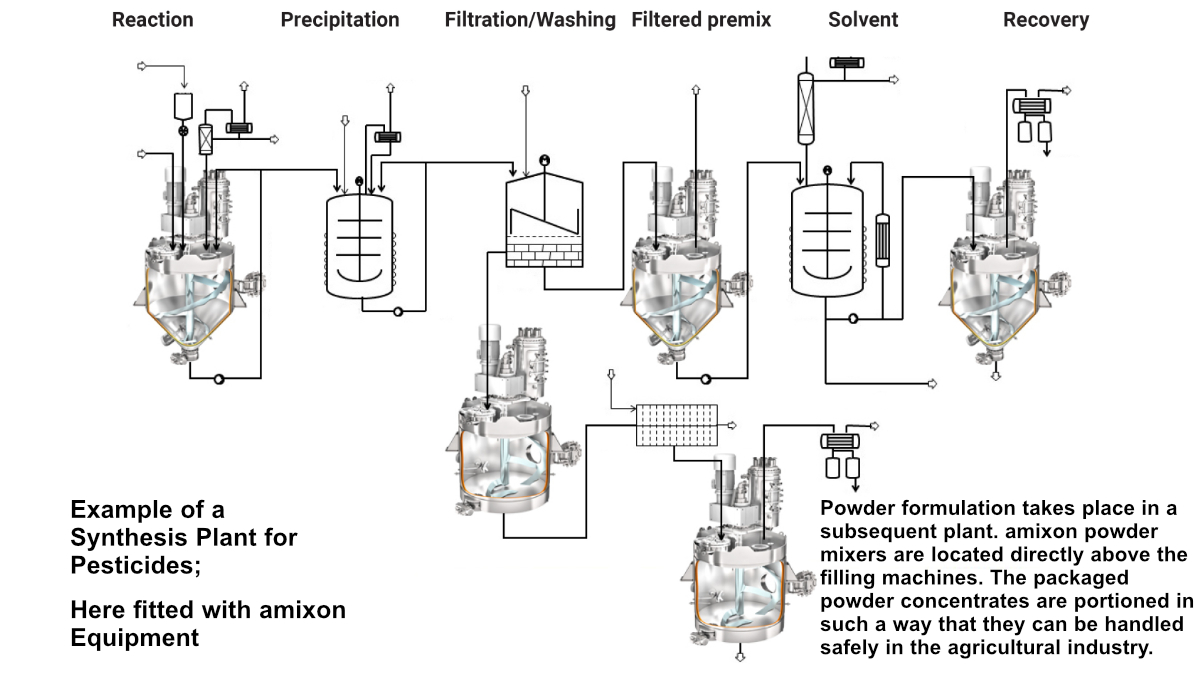

Schéma de l'installation

Des substances actives sont produites sur cette voie de synthèse. Les solvants utilisés sont en grande partie récupérés. Le produit final est un solide en poudre. Celui-ci est ensuite « dilué » dans une autre installation et « formulé » de manière à être sûr et pratique pour l'utilisateur final.

Pompable, grumeleux, friable, collant, pulvérulent

Pendant le séchage sous vide, les propriétés rhéologiques du produit changent. La diminution de la partie liquide modifie le produit :

- Dans un premier temps, on se retrouve avec une suspension pompable.

- Celle-ci se transforme en une pâte grumeleuse.

- Ensuite, le produit devient grumeleux.

- À l'état sec, le produit se présente sous forme de poudre fine.

Même dans les procédés de synthèse en plusieurs étapes, la première étape commence par la dissolution du produit chimique de base en poudre dans un modèle liquide approprié et se termine par un processus de séchage dans un séchoir de contact sous vide. À la fin de chaque synthèse, le liquide est cristallisé. Plusieurs processus de lavage suivent. À la fin, le mélange de cristaux humidifié par centrifugation doit être séché en douceur. La structure granulaire du produit en vrac doit être conservée, car les particules de poussière sont indésirables.

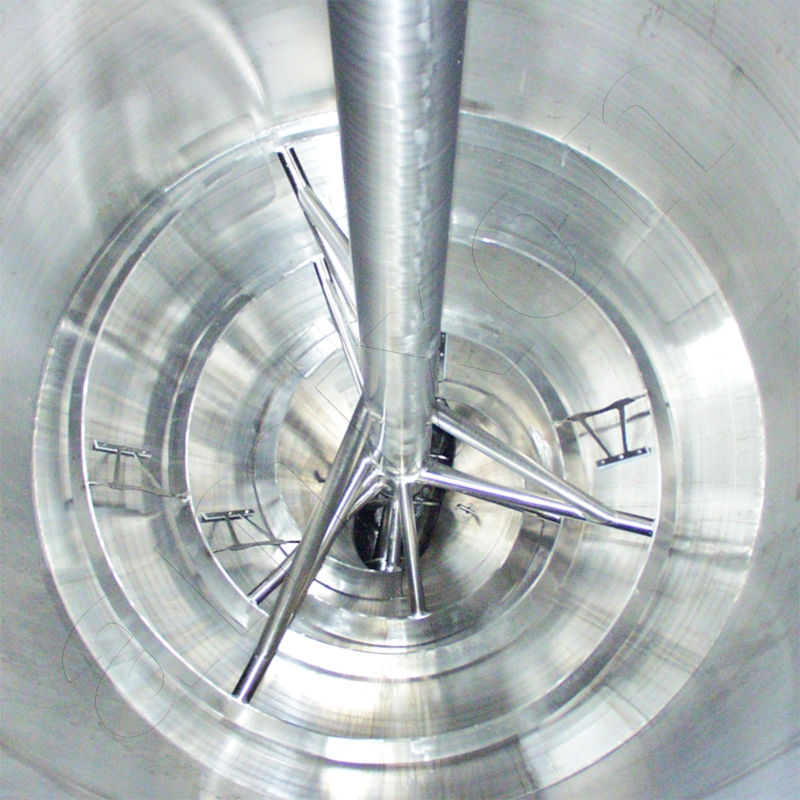

Les appareils de traitement amixon® obtiennent également un résultat de mélange idéal lorsqu'ils fonctionnent particulièrement lentement. Même dans ce cas, un bon transfert de chaleur a lieu. Les faibles vitesses de rotation impliquent un processus de mélange et de séchage particulièrement doux. Si nécessaire, le même appareil peut également être utilisé pour une désagglomération intensive.

Des dépressions particulièrement élevées permettent l'évaporation de liquides à basses températures. C'est toujours un avantage lorsque les substances actives sont sensibles à la température.

Très pur et étanche aux gaz

Si d'autres composants en poudre doivent être ajoutés au produit sec avant le remplissage, cela se fait dans le même appareil. Au centre de la chambre de mélange conique-cylindrique tourne un outil de mélange au contour extérieur hélicoïdal. Celui-ci transporte les produits vers le haut le long de la paroi de la cuve, une fois arrivés en haut, les produits s'écoulent vers le bas au centre. Le réacteur mélangeur-sécheur fournit des produits mélangés idéaux avec des taux de remplissage d'environ 15 à 100 %. La vidange complète de la cuve est assurée par l'outil de mélange breveté SinConvex®.

Le mélangeur-sécheur sous vide est en mesure de produire des préparations de substances actives d'une grande pureté. L'outil de mélange est entraîné uniquement par le haut et peut être entièrement chauffé.

Les étanchéités de l'arbre du mélangeur et du rotor de coupe sont réalisées sous forme de garnitures mécaniques et sont étanches aux gaz. La robinetterie d'arrêt fonctionnant sans espace mort à l'extrémité du cône de mélange est également particulièrement étanche aux gaz.

La chambre de mélange du réacteur est fabriquée en Hastelloy C 22. Ce matériau est à la fois très solide et particulièrement résistant à la corrosion. L'ensemble de l'installation est conforme aux principes des bonnes pratiques de fabrication (GMP) et aux exigences de la FDA. Toutes les étapes de qualification sont effectuées selon les BPF. La documentation complète du développement, de la fabrication et de la mise en service répond également aux exigences élevées de l'industrie pharmaceutique. amixon® a produit de nombreux réacteurs de mélange et de séchage pour des applications chimiques et pharmaceutiques avec des cuves de 1 à 25 000 litres. L'offre s'étend aux petits et grands mélangeurs-sécheurs/réacteurs de synthèse sous vide.

Les appareils de traitement Amixon® sont toujours adaptés individuellement aux souhaits des clients.

Les exigences posées à un mélangeur de préparation sont toujours individuelles. amixon® dispose de plus de 30 mélangeurs d'essai pour tester les procédés dans ses Technika à Paderborn. D'autres machines d'essai se trouvent à Memphis (États-Unis), Osaka (Japon), Bangkok (Thaïlande), Tianjin (Chine) et Satara (Inde).

En tant que fabricant sur commande, amixon® réalise les souhaits des clients jusque dans les moindres détails. 140 collaborateurs et collaboratrices réalisent une profondeur de production considérable sur l'unique site de production de Paderborn. L'équipe du service après-vente est responsable de la maintenance et du contrôle des installations après leur mise en service.

Le « amixon® Excellent Service » est un concept mondial avec des points d'appui à Paderborn, Memphis, Osaka et Bangkok. Outre l'offre d'un suivi des appareils « à vie », les collaborateurs du service après-vente, mais aussi les exploitants et les développeurs, y sont formés afin de pouvoir effectuer eux-mêmes les inspections et la maintenance.

Produits phytopharmaceutiques (partie 1)

Produits phytosanitaires (partie 2)

© Copyright by amixon GmbH

![[Translate to Français:] [Translate to Français:]](/fileadmin/user_upload/AMT_Mischtrockner.jpg)