Reactor de mezcla-secado para la síntesis de principios activos fitosanitarios

Si un principio activo está disponible en forma de polvo, ofrece muchas ventajas al usuario. Reduce los costes de transporte, ya que no contiene agua. Se puede almacenar ahorrando espacio. No requiere refrigeración. Tiene una larga vida útil si se almacena correctamente. Puede extraerse del envase en cantidades adecuadas a las necesidades. Con buenas propiedades «instantáneas», el ingrediente activo puede procesarse rápidamente en el lugar de uso.

El secado de mezclas al vacío es un método de secado elegante. El agua o los disolventes pueden vaporizarse a bajas temperaturas.

A veces, el producto húmedo desarrolla propiedades viscoplásticas durante el secado. Se forman grumos, terrones y terrones. Curiosamente, éstos se desintegran por completo al continuar el secado al vacío. Al final del proceso de secado, se produce un polvo homogéneo.

Mezcla, reacción, secado al vacío, formulación de polvos

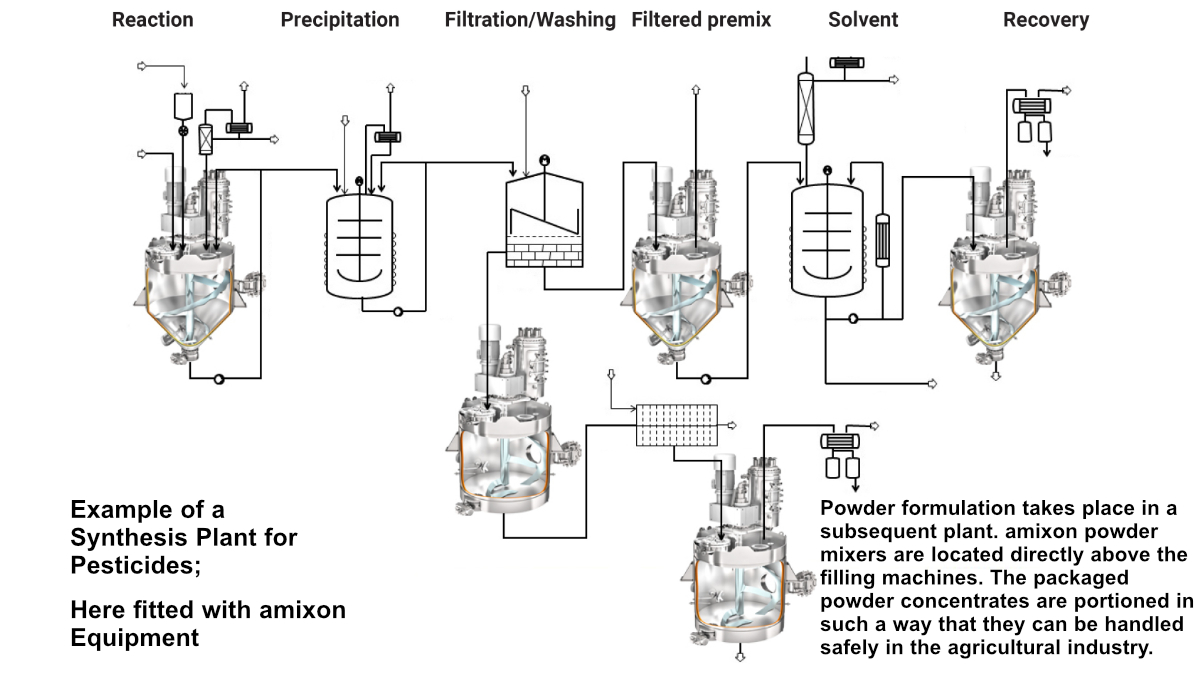

Al sintetizar principios activos, las consistencias de los productos de reacción cambian a menudo. No importa si se trata de principios activos farmacéuticos (API) o de productos fitosanitarios. Los cambios de consistencia se producen a menudo incluso después de que se hayan completado las reacciones de síntesis. El secado de mezclas al vacío convierte las suspensiones bombeables en polvos que fluyen libremente. Las plantas de síntesis suelen utilizarse como plantas polivalentes para varios pasos de síntesis y deben funcionar de forma fiable independientemente de las propiedades reológicas de los materiales de partida y los productos.

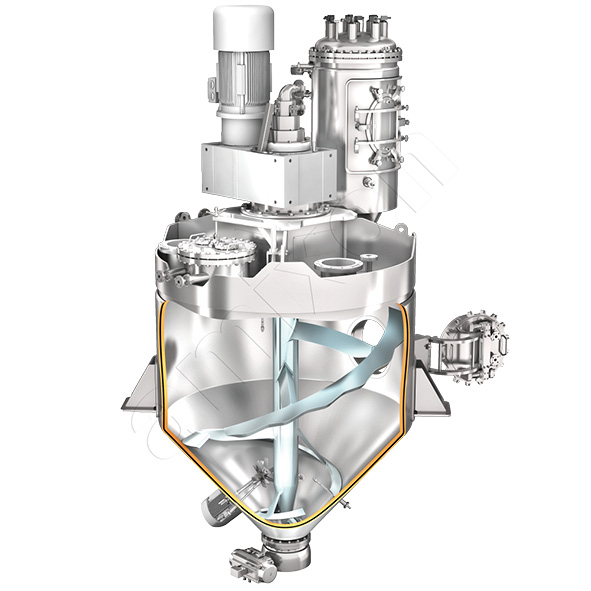

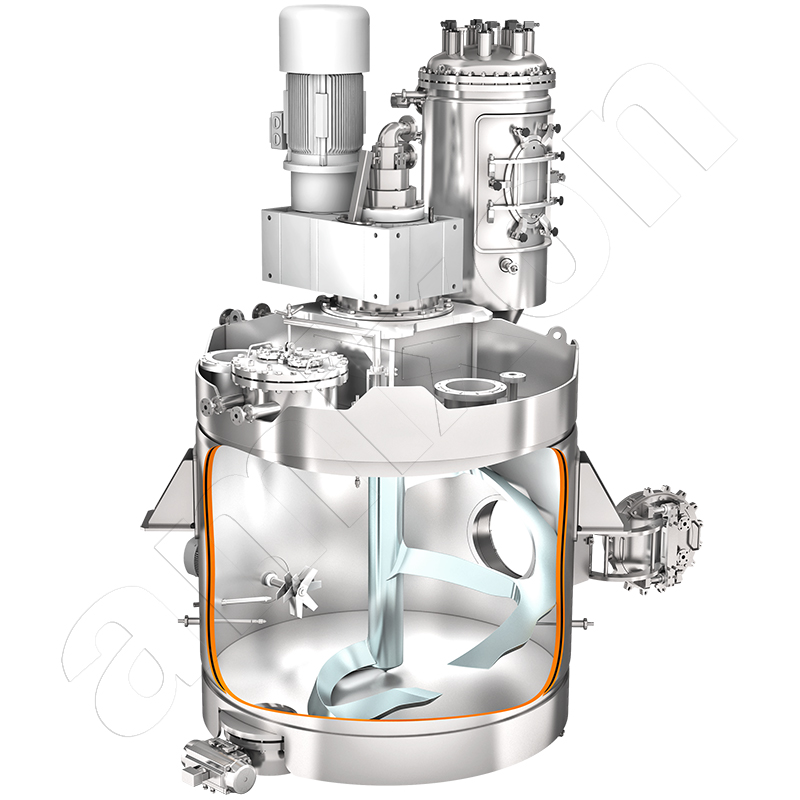

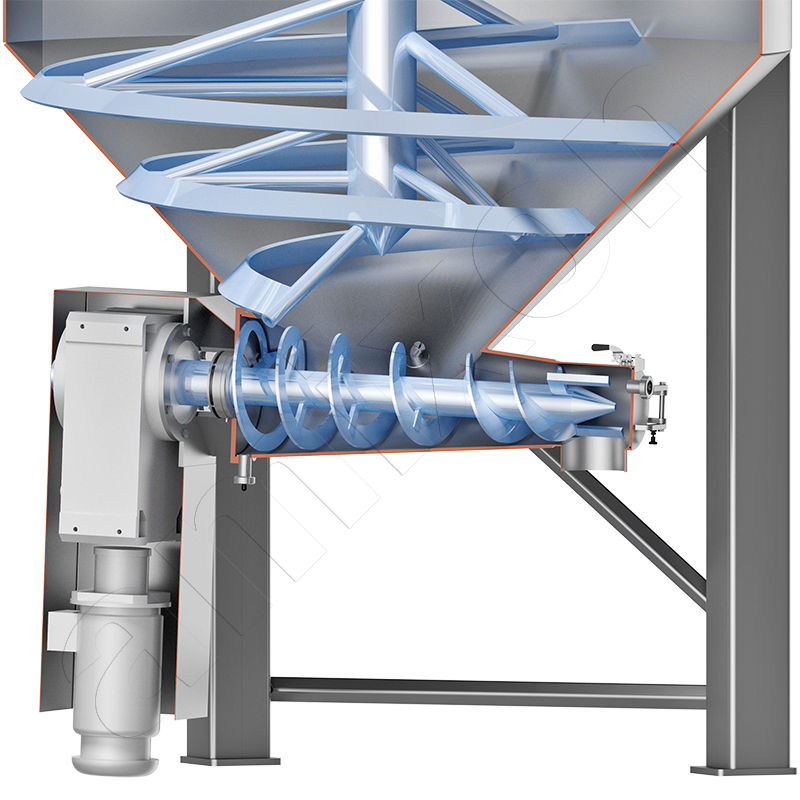

Este requisito lo cumple un nuevo secador mezclador de vacío/reactor de síntesis amixon®, desarrollado para un conocido fabricante de principios activos. El sistema puede procesar sólidos con consistencia polvorienta, escamosa y pulverulenta. El mismo sistema también puede procesar productos pastosos, lodosos y viscosos.

Bombeable, grumoso, desmenuzable, pulverulento

Durante el secado al vacío, las propiedades reológicas del producto cambian. La disminución del contenido líquido modifica el producto:

- Inicialmente, presenta una suspensión bombeable.

- Se convierte en una pasta grumosa.

- A continuación, el producto se vuelve desmenuzable.

- Cuando se seca, el producto es un polvo fino.

Incluso en los procesos de síntesis de varias etapas, la primera comienza con la disolución de la sustancia química base en polvo en una plantilla líquida adecuada y termina con un proceso de secado en un secador de contacto al vacío. Al final de cada síntesis, el líquido se cristaliza. A continuación se realizan varios procesos de lavado. Por último, la mezcla de cristal centrifugado y húmedo debe secarse suavemente. Debe conservarse la estructura granular del material a granel, ya que las partículas de polvo son indeseables.

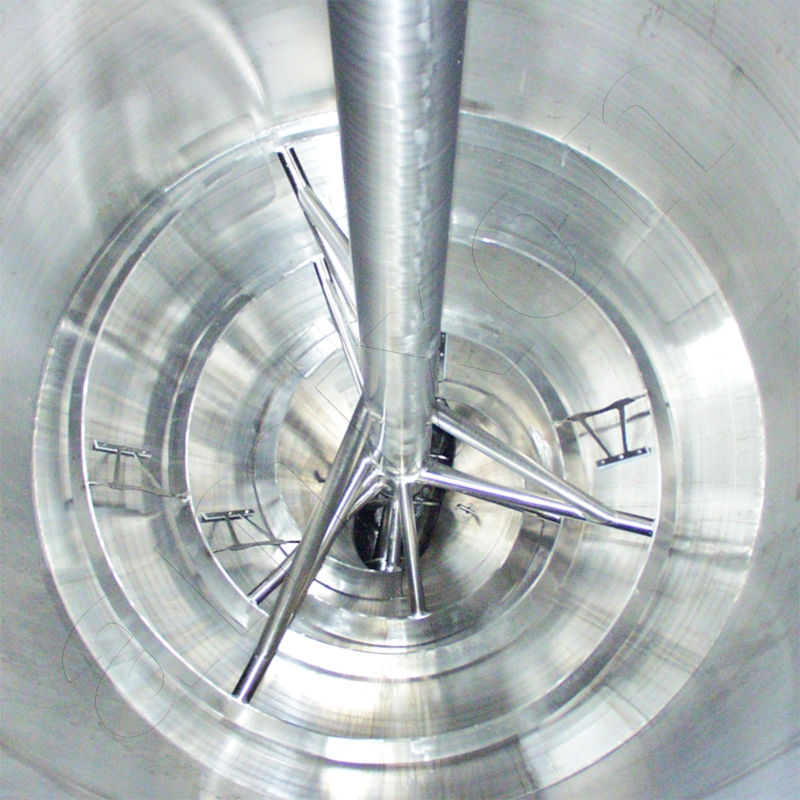

El equipo de proceso amixon® también consigue un resultado de mezcla ideal cuando funciona de forma especialmente lenta. Incluso entonces se produce una buena transferencia de calor. Las bajas velocidades permiten un proceso de mezcla y secado especialmente cuidadoso. Si es necesario, también se puede llevar a cabo una desaglomeración intensiva con la misma máquina.

Los vacíos especialmente altos permiten vaporizar líquidos a bajas temperaturas. Esto es siempre una ventaja cuando los ingredientes activos son sensibles a la temperatura.

Alta pureza y hermeticidad a los gases

Si hay que añadir más componentes en polvo al producto seco antes del llenado, se hace en el mismo aparato. En el centro de la cámara de mezcla cónica-cilíndrica gira una herramienta de mezcla con un contorno exterior helicoidal. Esto transporta los productos hacia arriba a lo largo de la pared del recipiente; una vez en la parte superior, los productos fluyen hacia abajo en el centro. El reactor mezclador-secador proporciona mezclas ideales con niveles de llenado de aproximadamente el 15 % al 100 %. El recipiente se vacía por completo utilizando la herramienta de mezcla patentada SinConvex®.

El secador mezclador al vacío es capaz de producir preparados de principios activos de gran pureza. La herramienta de mezcla sólo se acciona desde arriba y es totalmente calentable.

Los cierres del eje mezclador y del rotor de corte están diseñados como cierres mecánicos y son estancos al gas. La válvula de cierre sin espacio muerto situada en el extremo del cono mezclador también es especialmente estanca al gas.

La cámara de mezcla del reactor está fabricada en Hastelloy C 22. Este material es muy resistente y, además, tiene una alta resistencia a la corrosión. Este material es muy resistente a la corrosión. Todo el sistema cumple los principios de las «Buenas Prácticas de Fabricación» (BPF) y los requisitos de la FDA. Todos los pasos de cualificación se llevan a cabo de acuerdo con las GMP. La documentación completa de desarrollo, producción y puesta en marcha también cumple los elevados requisitos de la industria farmacéutica. amixon® ha fabricado numerosos reactores de mezcla y secado para aplicaciones químicas y farmacéuticas con tamaños de recipiente de 1 a 25.000 litros. La gama se extiende a secadores mezcladores/reactores de síntesis al vacío de pequeño y gran tamaño.

Los equipos de proceso amixon® siempre se adaptan a las necesidades individuales de cada cliente

Los requisitos de un mezclador de proceso siempre se adaptan a cada cliente. amixon® dispone de más de 30 mezcladores de prueba para pruebas de proceso en los centros técnicos de Paderborn. Otras máquinas de ensayo se encuentran en Memphis (EE.UU.), Osaka (Japón), Bangkok (Tailandia), Tianjin (China) y Satara (India).

Como fabricante por contrato, amixon® realiza los requisitos del cliente hasta el último detalle. 140 empleados realizan una considerable gama vertical de fabricación en el único centro de producción de Paderborn. El equipo de servicio posventa se encarga del mantenimiento y la inspección de los sistemas tras la puesta en marcha.

El «amixon® Excellent Service» es un concepto mundial con bases en Paderborn, Memphis, Osaka y Bangkok. Además de ofrecer asistencia «de por vida» para los equipos, los empleados del servicio técnico, así como los operarios y promotores, reciben formación para realizar ellos mismos las inspecciones y el mantenimiento.

Productos fitosanitarios (Parte 1)

Productos fitosanitarios (Parte 2)

© Copyright by amixon GmbH

![[Translate to Español:] [Translate to Español:]](/fileadmin/user_upload/AMT_Mischtrockner.jpg)