Mélangeur de poudre amixon® résistant à l’usure

En présence de mouvements relatifs, les particules solides frottent non seulement les unes contre les autres, mais également contre les surfaces de contact du mélangeur. De ce fait, les mélangeurs de précision pour produits en poudre sont constamment soumis à l’usure occasionnée par les particules.

L’usure est un phénomène indésirable pouvant parfois dévaloriser le mélange en le contaminant avec des résidus d’abrasion. Lorsque la vitesse de rotation d’un outil de mélange est particulièrement rapide, l’usure augmente pratiquement du carré de la vitesse relative. Les mélangeurs amixon® à rotation lente sont donc tout indiqués !

Le mélangeur amixon® peut fonctionner pendant plusieurs dizaines d’années sans aucune marque d’usure avec des produits tels que les améliorants de panification, les aliments pour bébés, les boissons instantanées, les produits alimentaires instantanés ou les épices.

Avec des mélanges de produits d’origine organique contenant de grandes quantités de composants abrasifs tels que des minéraux, du sucre cristallisé ou du sel, nous recommandons d’utiliser des matériaux en acier inoxydable de qualité supérieure. De plus, les outils de mélange doivent être protégés aux endroits les plus exposés à l’usure.

Les mélanges d’origine inorganique, quant à eux, peuvent occasionner une usure autrement plus marquée. Parmi ces matériaux, citons :

- les minéraux ;

- la poudre métallique ;

- les matériaux céramiques ;

- les matériaux d’isolation ;

- les marchandises à traiter après calcination ;

- les peintures céramiques ;

- les matériaux de construction ;

- les matériaux nanocéramiques ;

- les composants d’impression 3D métal ;

- les compositions pour électrodes et matériaux pour batterie ;

- le sable de moulage ;

- les revêtements pour fonderie ;

- etc.

Ces particules de mélange peuvent être particulièrement dures et abrasives.

L’usure augmente :

- lorsque le mélange présente une densité de masse élevée ;

- lorsque les matériaux à mélanger s’écoulent mal, par exemple parce qu’ils sont particulièrement fins ou qu’ils sont mouillés, auquel cas le mélangeur doit accroître le couple moteur ;

- lorsque les outils de mélange tournent rapidement ;

- lorsque la durée du processus de mélange est prolongée ;

- lorsque le mélangeur contient des lots volumineux ;

- lorsque de grands débits massiques sont mélangés en continu ;

- lorsque les additifs liquides se répartissent difficilement dans la poudre ;

- lorsque les agglomérats sont désagglomérés ;

- lorsque la durée de séchage atmosphérique ou sous vide du mélange est prolongée ;

- lorsqu’une granulation par accumulation a lieu ;

- etc.

Question d’un client : Les mélangeurs amixon® conviennent-ils également pour des mélanges très abrasifs ? Quid des mélanges présentant des densités de masse élevées ?

Réponse d’amixon® : Oui, de nombreux mélangeurs amixon® sont conçus pour être utilisés dans les conditions intensives de l’industrie des métaux durs et conviennent particulièrement :

- lorsqu’un mélange de la plus haute qualité est exigé ;

- lorsque la vitesse périphérique du processus de mélange doit être faible ;

- lorsque le temps de mélange doit être court ;

- lorsque les lots sont volumineux, par exemple 5 m³, 10 m³, 20 m³ ou plus ;

- lorsque les densités de masse sont particulièrement élevées, par exemple 3 kg/dm³, voire 5 ou 6 kg/dm³ ;

- lorsque le mélange est humide ou mouillé ;

- lorsque le produit est difficile à mélanger.

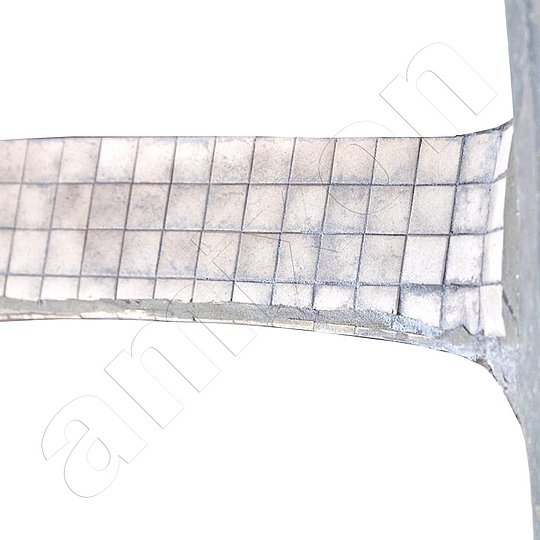

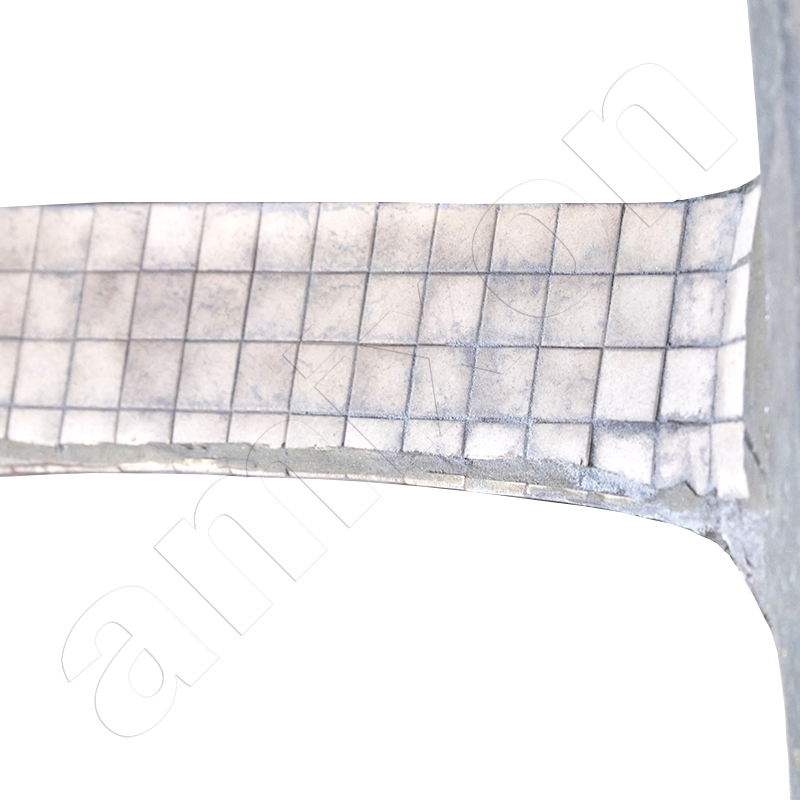

Segments de mélangeur interchangeables d’un mélangeur amixon®. La protection contre l’usure est obtenue en faisant fondre de très petites particules de céramique d’oxyde d’aluminium dans la structure métallique à l’aide d’un procédé de projection à la flamme à haute température ou de projection au plasma. Les boulons de fixation des segments se trouvent en bas, dans une zone protégée du flux de mélange.

Question d’un client : Qu’est-ce qui fait que les mélangeurs amixon® soient bien adaptés malgré les problèmes d’usure que vous évoquez ?

Réponse d’amixon® : Les mélangeurs amixon® assurent une qualité de mélange optimale qui, d’un point de vue pratique, ne peut être optimisée davantage. Une telle qualité est rendue possible par quatre facteurs clés.

- Les principaux outils de mélange des machines amixon® fonctionnent à des vitesses périphériques faibles, parfois inférieures à un mètre par seconde. Par ailleurs, les vitesses relatives entre les outils de mélange et la matière à mélanger sont également faibles. Cela réduit l’usure ainsi que la consommation énergétique.

- Le mode de fonctionnement des mélangeurs amixon® est particulièrement efficace, ce qui garantit des temps de mélange courts.

- Les outils de mélange des mélangeurs amixon® sont lisses et ont une forme simple, facilitant ainsi la mise en place de différents « renforcements anti-usure ».

- Les principaux outils de mélange des mélangeurs amixon® ne sont montés et entraînés que par le haut. De même, le joint de l’arbre n’est situé qu’en haut, soit au-dessus du mélange. De ce fait, étant moins soumis à l’usure, le joint reste étanche aux gaz dans le temps.

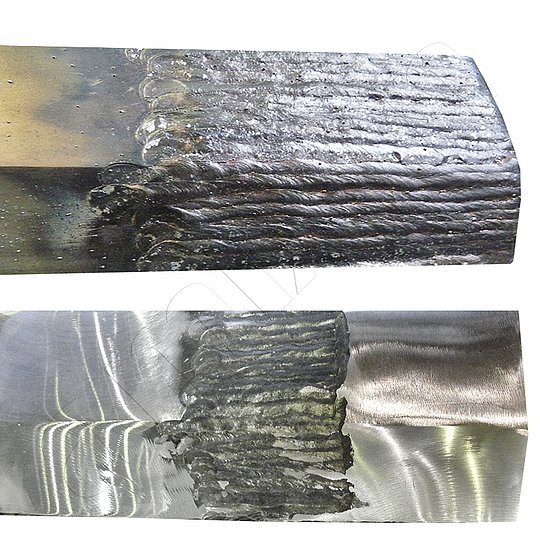

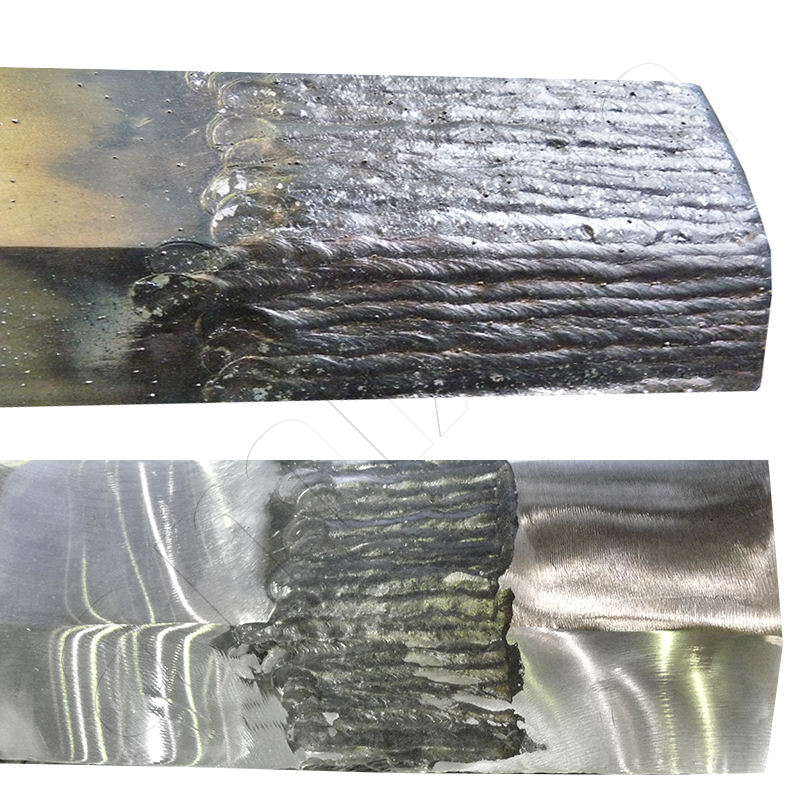

Beaucoup de nos clients apprécient le fait de pouvoir réaliser eux-mêmes des « soudures de renforcement » résistantes à l’usure sur le mélangeur amixon®. Celles-ci sont faciles à réaliser et très peu coûteuses. De grandes portes d’inspection permettent d’effectuer facilement les opérations de maintenance sans avoir à démonter les outils de mélange.

Le personnel de service expérimenté d’amixon® se fera un plaisir de vous aider en personne, à peu près où que vous soyez dans le monde. Sur demande, amixon® organisera une formation et une mise à niveau de votre personnel de réparation (f/h).

Question d’un client : Comment les mélangeurs amixon® sont-ils protégés contre l’usure ?

Réponse d’amixon® : Forts de quatre décennies d’expérience, nous avons développé six solutions différentes qui assurent une bonne protection contre l’usure. Les composants soumis à l’usure peuvent bénéficier, selon le cas, des solutions de protection suivantes :

- le mélangeur/réacteur est constitué d’un matériau de base particulièrement résistant à l’usure ;

- les composants soumis à l’usure sont renforcés par un revêtement soudé en alliage dur contenant du carbure de tungstène ou de chrome ultra-dur ;

- des pièces de protection remplaçables contre l’usure sont vissées dans le mélangeur/réacteur, elles sont constituées de céramique haute résistance et ne peuvent donc pas être soudées ;

- les outils de mélange sont particulièrement renforcés à l’aide de céramique d’oxyde d’aluminium appliquée par projection au plasma ou à la flamme à haute température ;

- l’outil de mélange et, au choix, la chambre de mélange sont équipés de plaquettes en métal dur Widia (soudées ou collées) ;

- l’outil de mélange et, au choix, la chambre de mélange sont équipés de plaquettes de céramique haute performance (collées).

Question d’un client : Que suggérez-vous si des produits tels que des mélanges pour batterie ne peuvent absolument pas être contaminés par des résidus d’abrasion métalliques lors du processus de mélange ?

Réponse d’amixon® : Nous suggérons de revêtir la cuve et les outils de mélange d’une céramique d’oxyde appropriée. Cette méthode s’avère très efficace. Des mélangeurs de 400 litres sont disponibles pour des tests au centre technique amixon®. Toutes les pièces qui entrent en contact avec le produit sont revêtues d’une céramique d’oxyde à haute performance, excluant ainsi tout risque d’abrasion métallique pendant le mélange, la réaction ou le séchage.

Le centre technique amixon® dispose d’un réacteur de synthèse-mélangeur-sécheur doté d’un revêtement céramique® qui sera mis à la disposition de nos clients à partir de l’hiver 2022 dans le cadre de leur développement de produits et d’essais pilotes.

Cet appareil de test a un volume utile de 100 litres. Il est entièrement revêtu de céramique, empêchant ainsi tout contact entre le métal et le mélange. Il possède par ailleurs d’autres caractéristiques particulièrement intéressantes. En effet, la pression dans le mélangeur peut aller :

- de 6 bar (pression)

- à 10 mbar (vide),

- et la cuve de mélange peut être chauffée jusqu’à 350 °C.

En outre, cet appareil de test est étanche aux gaz même à des températures élevées (jusqu’à 350 °C) ainsi qu’en cas d’utilisation sous vide ou en surpression.

© Copyright by amixon GmbH