amixon® Mezclador industrial para materiales en polvo a prueba de desgaste

Siempre que dentro de los procesos industriales tenga a lugar un movimiento relativo, las partículas sólidas de los materiales se rozan tanto entre sí, como con las superficies del tanque de mezcla. Como resultado, las mezcladoras de precisión para productos en polvo están continuamente expuestas al desgaste causado por cada partícula.

No obstante, el desgaste de las herramientas de proceso es algo poco deseable, sobre todo por el riesgo que implica la mínima contaminación con abrasión para la calidad de la mezcla. Además, en aquellos casos donde las herramientas de mezcla giran con una velocidad considerablemente alta, el desgaste aumenta casi al cuadrado con relación a la velocidad relativa dada. Por ello, los mezcladores industriales de rotación lenta de amixon® traen una gran variedad de ventajas consigo.

En el caso de que, por ejemplo, se procesen productos de repostería, alimentos infantiles, bebidas instantáneas, productos alimenticios instantáneos o especias, los mezclador industriales amixon® pueden funcionar durante décadas sin que se aprecie ningún tipo de desgaste.

Si los materiales mezclados son de origen orgánico pero contienen mayores proporciones de componentes abrasivos como minerales, azúcar granulado o sal, entonces recomendamos el uso de materiales de acero inoxidable de mayor calidad. Para ello, las herramientas de mezcla deben estar protegidas en los puntos más expuestos al desgaste.

Sin embargo, el nivel de desgaste es completamente diferente si los materiales mezclados son de origen inorgánico como, por ejemplo:

- Minerales,

- Polvo metalúrgicos

- masas cerámicas de acompañamiento

- Materiales de aislamiento

- Mercancía a procesar después de un proceso de calcinación

- Colorantes cerámicos

- Materiales de construcción

- Materiales nanocerámicos

- Masas para impresión metálica en 3D

- Masas de electrodos y materiales de la batería

- Arenas para moldear

- Compuestos de cubierta de fundición

- …

En estos casos, las partículas de mezcla pueden llegar a ser altamente ásperas y, por lo tanto, extremadamente abrasivas.

Asimismo, el desgaste es aún mayor si...

- la mezcla tiene un alto valor de densidad aparente

- los materiales mezclados fluyen inadecuadamente, la herramienta de mezcla debe proporcionar mayores momentos de accionamiento; por ejemplo, en el caso de que los componentes sean especialmente finos o hayan sido humedecidos con algún líquido.

- las herramientas de mezcla giran rápidamente

- el proceso de mezcla dura mucho tiempo

- se deben procesar grandes volúmenes de materiales

- se mezclan grandes flujos de masa en el mezclador continuo

- se espera una distribución difícil de los aditivos líquidos en el polvo

- hay que dispersar los materiales aglomerados

- el secado atmosférico o el secado al vacío requieren un periodo de tiempo más largo

- se produce una granulación por acumulación

- …

- la mezcla tiene un alto valor de densidad aparente

- los materiales mezclados fluyen inadecuadamente, la herramienta de mezcla debe proporcionar mayores momentos de accionamiento; por ejemplo, en el caso de que los componentes sean especialmente finos o hayan sido humedecidos con algún líquido.

- las herramientas de mezcla giran rápidamente

- el proceso de mezcla dura mucho tiempo

- se deben procesar grandes volúmenes de materiales

- se mezclan grandes flujos de masa en el mezclador continuo

- se espera una distribución difícil de los aditivos líquidos en el polvo

- hay que dispersar los materiales aglomerados

- el secado atmosférico o el secado al vacío requieren un periodo de tiempo más largo

- se produce una granulación por acumulación

- …

Pregunta de un cliente: En aquellos casos en los que se requiere procesar materias sumamente abrasivas, ¿también resulta adecuado un mezclador industrial de amixon®? ¿Y en el caso de los materiales con una alta densidad aparente?

Respuesta de amixon®: Sí, incluso, muchos de los mezcladores de amixon® son utilizados y especialmente valorados en las tareas diarias de procesamiento dentro de la industria del carburo. Por ejemplo:

- cuando se requiere de mezclas de alta calidad

- si el proceso de mezclado se lleva acabo a velocidades periféricas bajas

- si el tiempo de mezcla debe ser corto

- si los lotes de mezcla son grandes; por ejemplo, 5, 10 o 20 m³ y más.

- si las densidades aparentes son particularmente altas; por ejemplo, 3 o, incluso, 5 o 6 kg/dm³.

- si los materiales mezclados están húmedos o mojados

- si los materiales mezclados son poco miscibles

Respuesta de amixon®: Sí, incluso, muchos de los mezcladores de amixon® son utilizados y especialmente valorados en las tareas diarias de procesamiento dentro de la industria del carburo. Por ejemplo:

- cuando se requiere de mezclas de alta calidad

- si el proceso de mezclado se lleva acabo a velocidades periféricas bajas

- si el tiempo de mezcla debe ser corto

- si los lotes de mezcla son grandes; por ejemplo, 5, 10 o 20 m³ y más.

- si las densidades aparentes son particularmente altas; por ejemplo, 3 o, incluso, 5 o 6 kg/dm³.

- si los materiales mezclados están húmedos o mojados

- si los materiales mezclados son poco miscibles

Pregunta de un cliente: ¿Por qué las mezcladoras de amixon® son adecuadas a pesar de los problemas de desgaste anteriormente mencionados?

Respuesta de amixon®: Al respecto, hay cuatro factores decisivos: nuestros mezcladores garantizan una calidad de mezcla ideal imposible de mejorar en la práctica.

- Los dispositivos de mezcla centrales de los equipos amixon® funcionan a bajas velocidades periféricas. Incluso, en ciertos casos la velocidad periférica de las herramientas de mezcla puede ser inferior a un metro por segundo. Como resultado, la velocidad relativa entre la herramienta de mezcla y el material mezclado es baja; lo que reduce considerablemente el desgaste y, al mismo tiempo, ahorra energía.

- Los mezcladores de amixon® son sumamente eficientes por lo que garantizan tiempos de mezcla más breves.

- Cada una de las herramientas de mezcla cuentan con una superficie lisa y un diseño sencillo. Gracias a esto, es posible aplicar fácilmente una gran variedad de "blindajes de protección contra el desgaste".

- Las herramientas de mezcla principales de las mezcladoras amixon® están montadas en la parte superior del equipo y solo pueden ser accionadas desde ahí. Asimismo, los sellos del eje se encuentran en la parte superior, por encima del material mezclado. Así, la junta recibe una carga mínima por lo que permanece siempre hermética al gas.

Sin embargo, algo que muchos de nuestros clientes elogian es el hecho de poder llevar a cabo un “blindaje de soldadura", resistente al desgaste, por su propia cuenta en sus mezcladores amixon®. Esto, igualmente, es algo que además de ser fácil de planear, es notoriamente económico. Asimismo, las grandes puertas de inspección facilitan las tareas de reparación sin necesidad de desmontar las herramientas de mezcla.

Nuestro equipo de expertos amixon® estará complacido de visitarle y asesorarle en casi cualquier parte del mundo. Además, de ser necesario y a su petición, nuestro equipo puede llevar a cabo cursos de formación y capacitación para su personal de mantenimiento.

Respuesta de amixon®: Al respecto, hay cuatro factores decisivos: nuestros mezcladores garantizan una calidad de mezcla ideal imposible de mejorar en la práctica.

- Los dispositivos de mezcla centrales de los equipos amixon® funcionan a bajas velocidades periféricas. Incluso, en ciertos casos la velocidad periférica de las herramientas de mezcla puede ser inferior a un metro por segundo. Como resultado, la velocidad relativa entre la herramienta de mezcla y el material mezclado es baja; lo que reduce considerablemente el desgaste y, al mismo tiempo, ahorra energía.

- Los mezcladores de amixon® son sumamente eficientes por lo que garantizan tiempos de mezcla más breves.

- Cada una de las herramientas de mezcla cuentan con una superficie lisa y un diseño sencillo. Gracias a esto, es posible aplicar fácilmente una gran variedad de "blindajes de protección contra el desgaste".

- Las herramientas de mezcla principales de las mezcladoras amixon® están montadas en la parte superior del equipo y solo pueden ser accionadas desde ahí. Asimismo, los sellos del eje se encuentran en la parte superior, por encima del material mezclado. Así, la junta recibe una carga mínima por lo que permanece siempre hermética al gas.

Sin embargo, algo que muchos de nuestros clientes elogian es el hecho de poder llevar a cabo un “blindaje de soldadura", resistente al desgaste, por su propia cuenta en sus mezcladores amixon®. Esto, igualmente, es algo que además de ser fácil de planear, es notoriamente económico. Asimismo, las grandes puertas de inspección facilitan las tareas de reparación sin necesidad de desmontar las herramientas de mezcla.

Nuestro equipo de expertos amixon® estará complacido de visitarle y asesorarle en casi cualquier parte del mundo. Además, de ser necesario y a su petición, nuestro equipo puede llevar a cabo cursos de formación y capacitación para su personal de mantenimiento.

Pregunta de un cliente: ¿Cómo se protege un mezclador industrial de amixon® contra el desgaste?

Respuesta de amixon®: Tras una vasta experiencia de más de cuatro décadas, sabemos que hay seis soluciones diferentes que garantizan una buena protección contra el desgaste. Los componentes y herramientas del mezclador que corren el riesgo de desgastarse pueden protegerse opcionalmente de la siguiente manera:

- El mezclador/reactor industrial es construido a partir de un material base altamente resistente al desgaste.

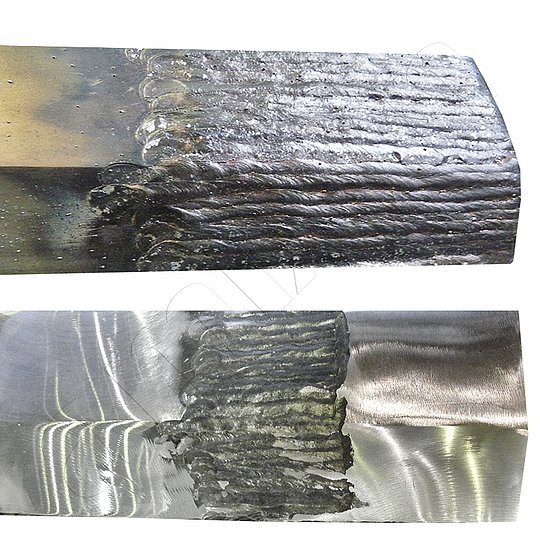

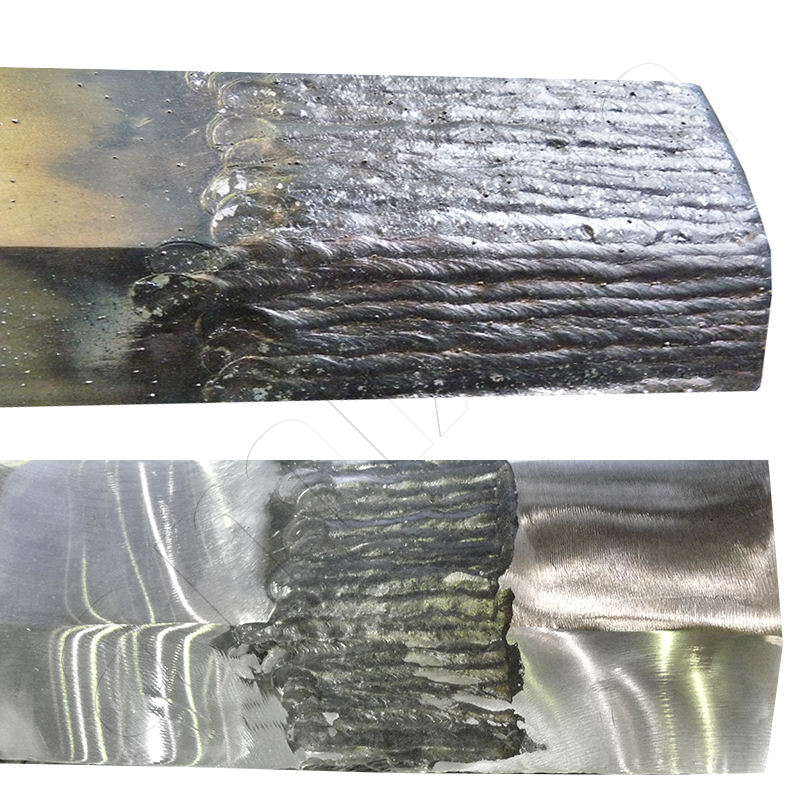

- Los componentes sometidos a desgaste se blindan mediante soldaduras de aleación dura. Los carburos de tungsteno o cromo ultraduros se incrustan en el metal de soldadura.

- Los elementos de protección contra el desgaste reemplazables están atornillados al mezclador/reactor. Esto se debe a que se trata de materiales cerámicos de alta resistencia imposibles de soldar.

- Las herramientas de mezcla cuentan con un excelente blindaje; conseguido al aplicar una cerámica de óxido de aluminio en forma de pulverización de plasma o de llama de alta temperatura.

- La herramienta de mezcla y, opcionalmente, también la cámara de mezcla están equipadas con placas de metal duro de Widia (soldadas o pegadas).

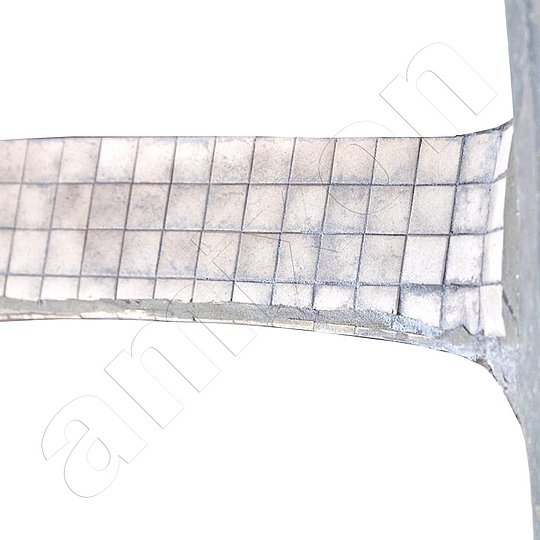

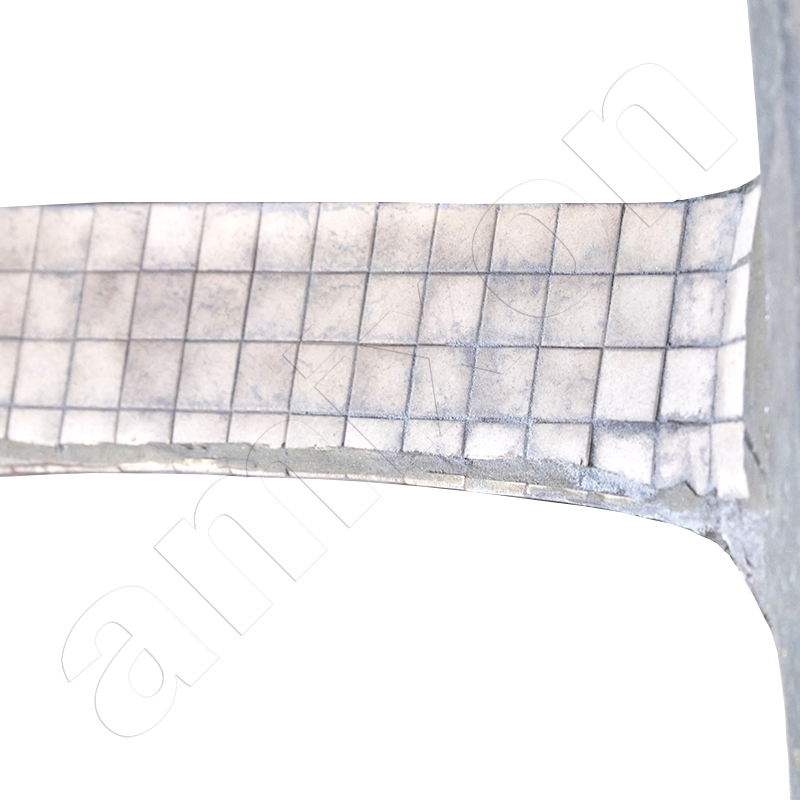

- La herramienta de mezcla y, opcionalmente, también la cámara de mezcla están equipadas (pegadas) con placas de cerámica de alto rendimiento.

Respuesta de amixon®: Tras una vasta experiencia de más de cuatro décadas, sabemos que hay seis soluciones diferentes que garantizan una buena protección contra el desgaste. Los componentes y herramientas del mezclador que corren el riesgo de desgastarse pueden protegerse opcionalmente de la siguiente manera:

- El mezclador/reactor industrial es construido a partir de un material base altamente resistente al desgaste.

- Los componentes sometidos a desgaste se blindan mediante soldaduras de aleación dura. Los carburos de tungsteno o cromo ultraduros se incrustan en el metal de soldadura.

- Los elementos de protección contra el desgaste reemplazables están atornillados al mezclador/reactor. Esto se debe a que se trata de materiales cerámicos de alta resistencia imposibles de soldar.

- Las herramientas de mezcla cuentan con un excelente blindaje; conseguido al aplicar una cerámica de óxido de aluminio en forma de pulverización de plasma o de llama de alta temperatura.

- La herramienta de mezcla y, opcionalmente, también la cámara de mezcla están equipadas con placas de metal duro de Widia (soldadas o pegadas).

- La herramienta de mezcla y, opcionalmente, también la cámara de mezcla están equipadas (pegadas) con placas de cerámica de alto rendimiento.

Pregunta de un cliente: ¿Qué se recomienda si los materiales de mezcla, como es el caso de las masas de baterías, no deben contaminarse en absoluto con la abrasión metálica durante la mezcla?

Respuesta de amixon®: En estos casos, solemos recomendar que se recubran tanto la cámara, como las herramientas de mezcla, con una cerámica de óxido adecuada. Algo que funciona muy bien en la práctica. En nuestro centro técnico, localizado en Paderborn, ponemos a su disposición mezcladores industriales de hasta 400 litros con los que podrá realizar pruebas. Todas las piezas del mezclador, que entran en contacto con los productos mezclados, están recubiertas con una cerámica de óxido de alto rendimiento. Como resultado, se elimina cualquier posibilidad de abrasión metálica durante los procesos de mezcla, reacción y/o secado.

Respuesta de amixon®: En estos casos, solemos recomendar que se recubran tanto la cámara, como las herramientas de mezcla, con una cerámica de óxido adecuada. Algo que funciona muy bien en la práctica. En nuestro centro técnico, localizado en Paderborn, ponemos a su disposición mezcladores industriales de hasta 400 litros con los que podrá realizar pruebas. Todas las piezas del mezclador, que entran en contacto con los productos mezclados, están recubiertas con una cerámica de óxido de alto rendimiento. Como resultado, se elimina cualquier posibilidad de abrasión metálica durante los procesos de mezcla, reacción y/o secado.

En la planta piloto de amixon® se ha instalado un reactor de síntesis de secado mixto con revestimiento cerámico; disponible para nuestros clientes, para el desarrollo de productos y la realización de pruebas piloto, a partir del invierno de 2022.

Este sistema para pruebas tiene un volumen utilizable de 100 litros, está completamente revestido de cerámica y diseñado para evitar cualquier contacto metálico con la mezcla. Esta característica, sin embargo, es gracias a los detalles de construcción. Además, la presión aplicada dentro del equipo puede variar:

- a partir de 6 bar (presión)

- hasta 10 mbar (vacío)

- La cámara de mezcla puede calentarse hasta 350 °C

Asimismo, cabe resaltar que este aparato de ensayo es completamente hermético a los gases, incluso a temperaturas muy altas (de hasta 350°C), así como hermético al gas al vacío y resistente a la sobre presión.

Este sistema para pruebas tiene un volumen utilizable de 100 litros, está completamente revestido de cerámica y diseñado para evitar cualquier contacto metálico con la mezcla. Esta característica, sin embargo, es gracias a los detalles de construcción. Además, la presión aplicada dentro del equipo puede variar:

- a partir de 6 bar (presión)

- hasta 10 mbar (vacío)

- La cámara de mezcla puede calentarse hasta 350 °C

Asimismo, cabe resaltar que este aparato de ensayo es completamente hermético a los gases, incluso a temperaturas muy altas (de hasta 350°C), así como hermético al gas al vacío y resistente a la sobre presión.

© Copyright by amixon GmbH