Les mélangeurs verticaux préparent des céramiques haute performance

Les matériaux céramiques sont considérés comme ayant le plus grand potentiel de développement avec les plastiques, car ils sont considérés comme uniques en termes de solidité, de résistance à la température et de dureté. La céramique d'ingénierie est utilisée comme matériau résistant aux températures élevées dans la production d'énergie, comme protection contre la corrosion, les acides et l'usure dans la construction d'appareils ou comme semi-conducteur haute fréquence dans la technique de communication.

Il existe de nombreux parallèles entre la production de céramiques techniques et la métallurgie des poudres. Les matières premières utilisées sont chères. Il s'agit d'oxydes, de nitrures, de carbures ou de borures de métaux très purs. L'oxyde d'aluminium, le titanate d'aluminium, le carbure de silicium, le nitrure de silicium et l'oxyde de zirconium en sont des exemples. En raison de leur fragilité, les composants céramiques ont tendance à présenter une "défaillance critique". Lors de la fabrication de céramiques haute performance, il convient donc de veiller à une pureté maximale.

Les temps de traitement courts minimisent l'abrasion.

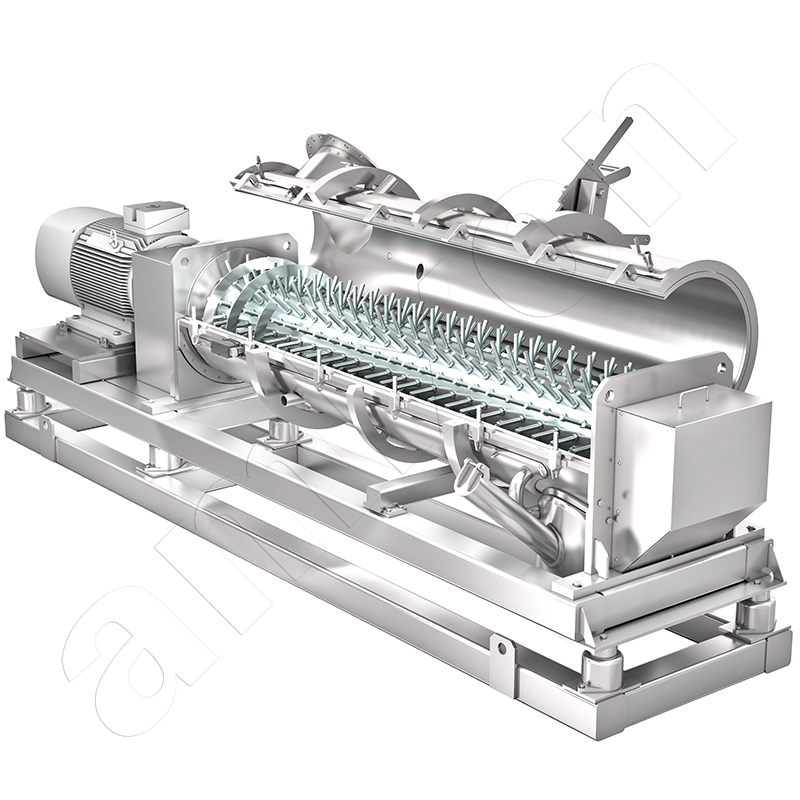

Le mélange et la désagglomération de matières solides sont des étapes qui déterminent la qualité dans les mélangeurs amixon®. Trois types d'amixon® ont des priorités d'utilisation différentes. Comme il faut parfois même satisfaire aux conditions des salles blanches, on accorde de plus en plus d'importance aux modèles d'appareils conformes aux normes d'hygiène.

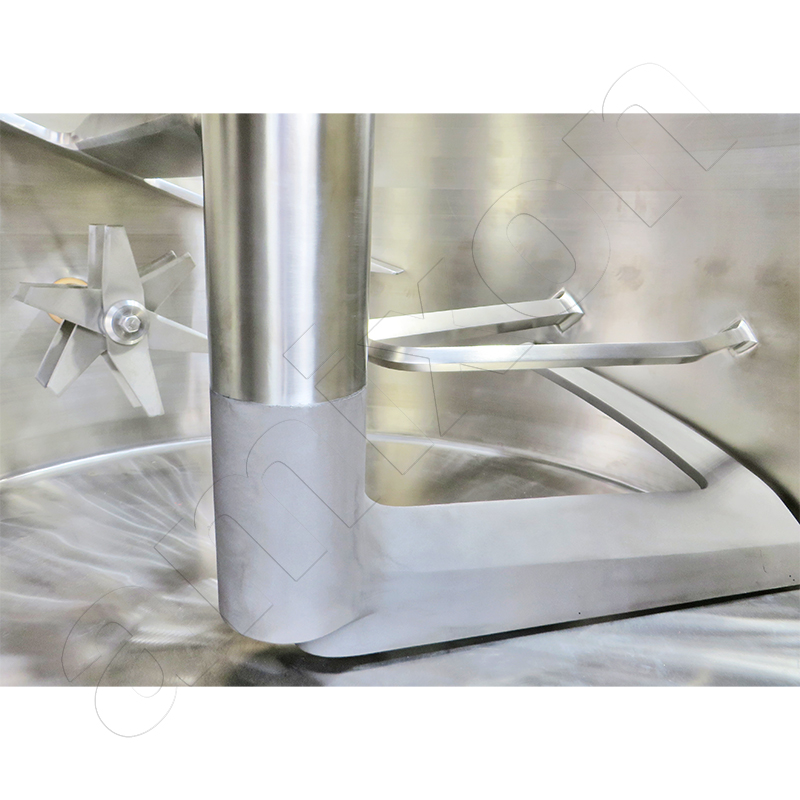

Les organes de mélange des mélangeurs amixon® sont conçus comme des bandes hélicoïdales enroulées en spirale, reliées à l'arbre par des bras disposés horizontalement. Grâce à la rotation des mélangeurs à bande hélicoïdale, les produits mélangés secs, humides ou en suspension sont vissés vers le haut dans la zone extérieure et s'écoulent vers le haut le long de l'arbre dans la zone centrale.

Dans le amixon® deux mélangeurs à bande hélicoïdale tournent de manière synchrone.

Ainsi, des compositions de composants allant jusqu'à 1:1 000 000 peuvent être mélangées de manière homogène en très peu de temps. La qualité du mélange correspond à une homogénéité techniquement idéale. Dans la pratique, la qualité de mélange obtenue ne peut plus être améliorée.

Une inversion de poussée se produit à l'intérieur de la chambre de mélange à chaque rotation de l'outil de mélange. Cette situation unique permet aux particules en forme d'aiguille de s'orienter de manière totalement indépendante les unes des autres - selon un principe aléatoire. Les particules en forme d'aiguille s'orienteraient sinon dans le même sens et formeraient ce que l'on appelle des agrégats.

Le mélange et la désagglomération de matières solides sont des étapes qui déterminent la qualité dans les mélangeurs amixon®. Trois types d'amixon® ont des priorités d'utilisation différentes. Comme il faut parfois même satisfaire aux conditions des salles blanches, on accorde de plus en plus d'importance aux modèles d'appareils conformes aux normes d'hygiène.

Les organes de mélange des mélangeurs amixon® sont conçus comme des bandes hélicoïdales enroulées en spirale, reliées à l'arbre par des bras disposés horizontalement. Grâce à la rotation des mélangeurs à bande hélicoïdale, les produits mélangés secs, humides ou en suspension sont vissés vers le haut dans la zone extérieure et s'écoulent vers le haut le long de l'arbre dans la zone centrale.

Dans le amixon® deux mélangeurs à bande hélicoïdale tournent de manière synchrone.

Ainsi, des compositions de composants allant jusqu'à 1:1 000 000 peuvent être mélangées de manière homogène en très peu de temps. La qualité du mélange correspond à une homogénéité techniquement idéale. Dans la pratique, la qualité de mélange obtenue ne peut plus être améliorée.

Une inversion de poussée se produit à l'intérieur de la chambre de mélange à chaque rotation de l'outil de mélange. Cette situation unique permet aux particules en forme d'aiguille de s'orienter de manière totalement indépendante les unes des autres - selon un principe aléatoire. Les particules en forme d'aiguille s'orienteraient sinon dans le même sens et formeraient ce que l'on appelle des agrégats.

De nombreux petits lots sont homogénéisés en un seul grand lot

La plupart des procédés se déroulent dans des appareils de processus fonctionnant en continu, dont les paramètres doivent être réglés à partir d'analyses de substances effectuées en amont. Les produits intermédiaires doivent être collectés sous forme de lots dans des conteneurs, des silos, des mélangeurs ou des big bags. Les analyses représentatives supposent que la masse totale est homogène. Les tailles des lots à homogénéiser en métallurgie des poudres varient entre 5 l et 20 000 l. Pour obtenir des qualités de mélange idéales, les mélangeurs amixon® sont utilisés avec succès. Le flux de redistribution tridimensionnel garantit des temps de mélange courts.

La plupart des procédés se déroulent dans des appareils de processus fonctionnant en continu, dont les paramètres doivent être réglés à partir d'analyses de substances effectuées en amont. Les produits intermédiaires doivent être collectés sous forme de lots dans des conteneurs, des silos, des mélangeurs ou des big bags. Les analyses représentatives supposent que la masse totale est homogène. Les tailles des lots à homogénéiser en métallurgie des poudres varient entre 5 l et 20 000 l. Pour obtenir des qualités de mélange idéales, les mélangeurs amixon® sont utilisés avec succès. Le flux de redistribution tridimensionnel garantit des temps de mélange courts.

amixon® Mélangeur à un arbre

En revanche, le mélangeur vertical à un arbre de type VM est principalement utilisé là où le temps de mélange joue un rôle secondaire. Ici aussi, on obtient les meilleures qualités de mélange. Grâce à la vitesse de rotation lente, il est possible de mélanger très délicatement dans le même mélangeur.

Par exemple, pour les produits sensibles à l'oxydation, la vitesse périphérique du mélangeur peut être réglée à moins de 1 m/s. Cela permet d'économiser des mesures d'inertage coûteuses. Un autre avantage résulte du mode de fonctionnement silencieux. Il n'y a pratiquement pas de vibrations. Les lots de mélange peuvent être pesés très précisément.

En revanche, le mélangeur vertical à un arbre de type VM est principalement utilisé là où le temps de mélange joue un rôle secondaire. Ici aussi, on obtient les meilleures qualités de mélange. Grâce à la vitesse de rotation lente, il est possible de mélanger très délicatement dans le même mélangeur.

Par exemple, pour les produits sensibles à l'oxydation, la vitesse périphérique du mélangeur peut être réglée à moins de 1 m/s. Cela permet d'économiser des mesures d'inertage coûteuses. Un autre avantage résulte du mode de fonctionnement silencieux. Il n'y a pratiquement pas de vibrations. Les lots de mélange peuvent être pesés très précisément.

Les céramiques peuvent être transparentes comme le verre

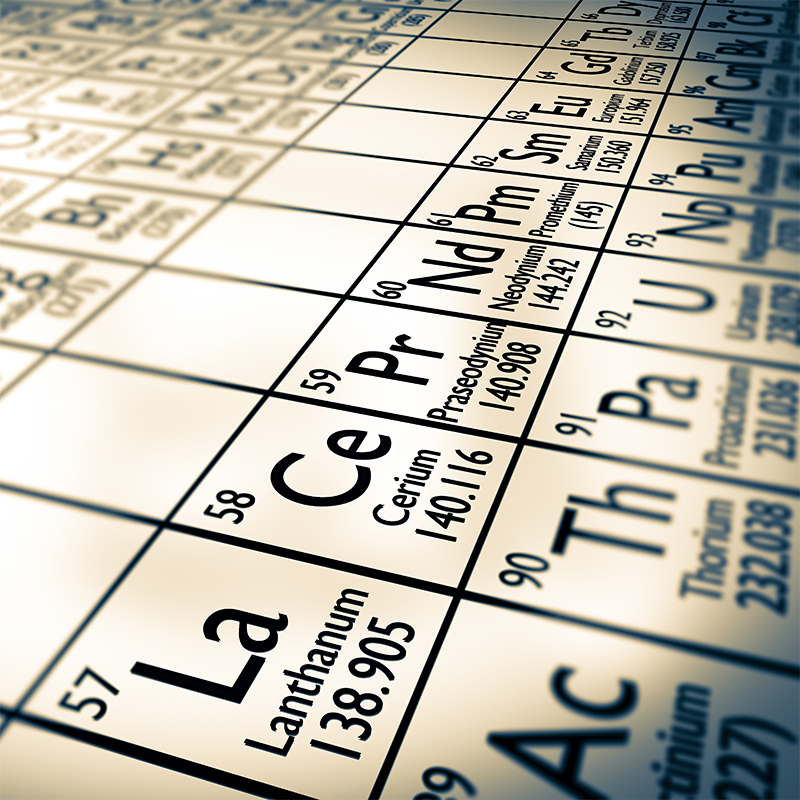

La grande majorité des terres rares disponibles dans le monde proviennent d'entreprises d'État chinoises. Les développements technologiques doivent permettre de remédier à ce déséquilibre.

Les céramiques transparentes peuvent atteindre une résistance aux balles équivalente à celle du verre blindé qui, à aptitude égale, est neuf fois plus lourd. Le terme de céramique fonctionnelle englobe également les matériaux piézoélectriques, les semi-conducteurs, les matériaux de détection et électroniques micro-optiques, micro-électromécaniques ainsi que les matériaux thermoélectriques, ferroélectriques et magnéto-électriques pour la communication à haute fréquence. Les processus de refroidissement doivent devenir plus économiques et plus respectueux de l'environnement en renonçant aux hydrofluorocarbures comme moyen d'évaporation.

La grande majorité des terres rares disponibles dans le monde proviennent d'entreprises d'État chinoises. Les développements technologiques doivent permettre de remédier à ce déséquilibre.

Les céramiques transparentes peuvent atteindre une résistance aux balles équivalente à celle du verre blindé qui, à aptitude égale, est neuf fois plus lourd. Le terme de céramique fonctionnelle englobe également les matériaux piézoélectriques, les semi-conducteurs, les matériaux de détection et électroniques micro-optiques, micro-électromécaniques ainsi que les matériaux thermoélectriques, ferroélectriques et magnéto-électriques pour la communication à haute fréquence. Les processus de refroidissement doivent devenir plus économiques et plus respectueux de l'environnement en renonçant aux hydrofluorocarbures comme moyen d'évaporation.

Les céramiques ont des propriétés uniques

Les céramiques ont des propriétés spécifiques uniques qu'aucun autre groupe de matériaux ne peut égaler : solidité extrême, haute résistance à la chaleur, résistance aux acides, ductilité, conductivité électrique et thermique, isolation électrique, réfraction optique, transparence, profondeur de couleur, etc.

Les poudres céramiques sont préparées avec le plus grand soin. Dans certains cas, les composants de départ sont transformés en un état de surface spécifique extrêmement élevée. Les particules ont une taille inférieure à 0,01 µm. Ce type de broyage de particules nécessite une grande quantité d'énergie.

Des particules aussi petites ont tendance à s'agglomérer spontanément. Les agglomérats doivent être à nouveau séparés en particules primaires (désagglomérés) afin de garantir une formation de structure uniforme du matériau fritté. La chaîne de processus est longue : Extraction de matières premières de l'industrie chimique, augmentation définie de la surface, décomposition chimique, tamisage, dopage, homogénéisation, dispersion en phase humide, séparation solide-liquide jusqu'au séchage thermique, homogénéisation/mélange. La diffusion de la matière se fait à des températures de frittage élevées dans le four de calcination. Le refroidissement termine la première étape de synthèse. Viennent ensuite des étapes de préparation similaires ou différentes, qui commencent à nouveau par le broyage et le mélange. Si le composite contient des polymères plastiques, les réactions de synthèse peuvent avoir lieu à l'état sec, humide, mouillé et gazeux dans le mélangeur amixon®.

Les céramiques ont des propriétés spécifiques uniques qu'aucun autre groupe de matériaux ne peut égaler : solidité extrême, haute résistance à la chaleur, résistance aux acides, ductilité, conductivité électrique et thermique, isolation électrique, réfraction optique, transparence, profondeur de couleur, etc.

Les poudres céramiques sont préparées avec le plus grand soin. Dans certains cas, les composants de départ sont transformés en un état de surface spécifique extrêmement élevée. Les particules ont une taille inférieure à 0,01 µm. Ce type de broyage de particules nécessite une grande quantité d'énergie.

Des particules aussi petites ont tendance à s'agglomérer spontanément. Les agglomérats doivent être à nouveau séparés en particules primaires (désagglomérés) afin de garantir une formation de structure uniforme du matériau fritté. La chaîne de processus est longue : Extraction de matières premières de l'industrie chimique, augmentation définie de la surface, décomposition chimique, tamisage, dopage, homogénéisation, dispersion en phase humide, séparation solide-liquide jusqu'au séchage thermique, homogénéisation/mélange. La diffusion de la matière se fait à des températures de frittage élevées dans le four de calcination. Le refroidissement termine la première étape de synthèse. Viennent ensuite des étapes de préparation similaires ou différentes, qui commencent à nouveau par le broyage et le mélange. Si le composite contient des polymères plastiques, les réactions de synthèse peuvent avoir lieu à l'état sec, humide, mouillé et gazeux dans le mélangeur amixon®.

Céramique technique

Traditionnellement, la céramique d'ingénierie joue un rôle important dans le domaine des céramiques réfractaires et à haute température. Aujourd'hui, les matériaux réfractaires sont utilisés pour des températures allant jusqu'à 1500°C. La combustion à haute température, la production d'acier, la fabrication du verre et les processus chimiques utilisant l'hydrogène comme combustible en sont des exemples.

Traditionnellement, la céramique d'ingénierie joue un rôle important dans le domaine des céramiques réfractaires et à haute température. Aujourd'hui, les matériaux réfractaires sont utilisés pour des températures allant jusqu'à 1500°C. La combustion à haute température, la production d'acier, la fabrication du verre et les processus chimiques utilisant l'hydrogène comme combustible en sont des exemples.

Des matériaux structurels inorganiques naissent de la biomatérialisation

La céramique d'ingénierie est le moteur de l'amélioration de l'efficacité dans de nombreux secteurs industriels : Par exemple, dans le secteur de la santé, où les matériaux céramiques sont utilisés pour les implants dentaires, les substituts osseux, les articulations autolubrifiantes, les prothèses, les prothèses dentaires et les verres bioactifs, avec une tolérance et une durabilité toujours meilleures.

À l'institut de la RWTH d'Aix-la-Chapelle, le professeur Gonzales-Julian s'intéresse à un nouveau domaine fascinant de la biocéramique : Les organismes vivants produisent des matériaux inorganiques par biomatérialisation. Cette méthode devrait permettre un jour de synthétiser des céramiques biocompatibles. Les composites céramiques pour les matériaux composites renforcés de fibres, en particulier pour les constructions légères soumises à de fortes contraintes, constituent un domaine de recherche complémentaire. Les céramiques hautes performances biosourcées ou bio-inspirées sont des mots-clés à cet égard.

La céramique d'ingénierie est le moteur de l'amélioration de l'efficacité dans de nombreux secteurs industriels : Par exemple, dans le secteur de la santé, où les matériaux céramiques sont utilisés pour les implants dentaires, les substituts osseux, les articulations autolubrifiantes, les prothèses, les prothèses dentaires et les verres bioactifs, avec une tolérance et une durabilité toujours meilleures.

À l'institut de la RWTH d'Aix-la-Chapelle, le professeur Gonzales-Julian s'intéresse à un nouveau domaine fascinant de la biocéramique : Les organismes vivants produisent des matériaux inorganiques par biomatérialisation. Cette méthode devrait permettre un jour de synthétiser des céramiques biocompatibles. Les composites céramiques pour les matériaux composites renforcés de fibres, en particulier pour les constructions légères soumises à de fortes contraintes, constituent un domaine de recherche complémentaire. Les céramiques hautes performances biosourcées ou bio-inspirées sont des mots-clés à cet égard.

La préparation des masses céramiques d'ingénierie comprend de nombreuses étapes de processus.

Les substances peuvent avoir des consistances très différentes : Sous forme de liquide, de suspension à viscosité structurelle ou dilatante, de pâte à modeler ou de poudre en vrac. A l'exception des pâtes à modeler, la préparation par mélange s'effectue généralement par lots. Selon la tâche à accomplir, amixon® peut offrir d'excellentes solutions. Les procédés classiques sont le mélange, l'agglomération, les réactions de synthèse et le séchage mixte sous vide. Les températures de processus peuvent atteindre 400°C. Les pressions du système dans le réacteur vont du vide à 25 bars.

Composants céramiques pour l'environnement et les procédés industriels

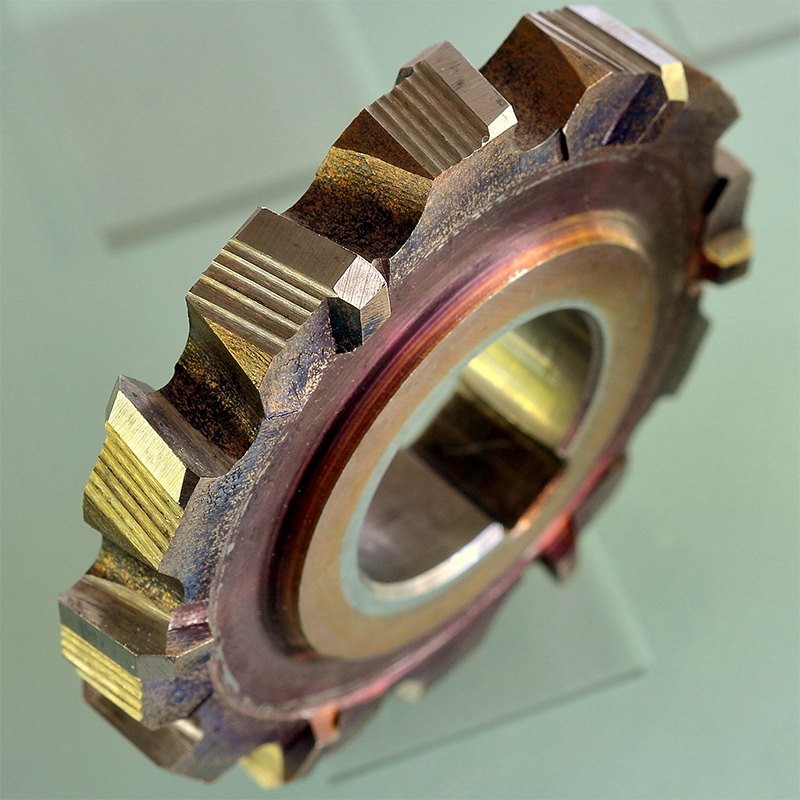

Les céramiques les plus diverses sont utilisées pour l'affinage et le traitement des matières dans la technique des procédés, pour les membranes, les échangeurs de chaleur, les catalyseurs, les isolateurs et les filtres haute performance. Ici aussi, la combinaison de la résistance à la corrosion et à la température fait de la céramique d'oxyde un matériau universel. Les revêtements en céramique d'alumine protègent les outils de mélange contre l'usure.

Les capteurs en céramique fonctionnent également dans des conditions difficiles. Des circuits en céramique sont imprimés sur les surfaces de roulement des roulements à billes. Ils servent de capteurs de pression et mesurent la charge en une fraction de seconde.

Les substances peuvent avoir des consistances très différentes : Sous forme de liquide, de suspension à viscosité structurelle ou dilatante, de pâte à modeler ou de poudre en vrac. A l'exception des pâtes à modeler, la préparation par mélange s'effectue généralement par lots. Selon la tâche à accomplir, amixon® peut offrir d'excellentes solutions. Les procédés classiques sont le mélange, l'agglomération, les réactions de synthèse et le séchage mixte sous vide. Les températures de processus peuvent atteindre 400°C. Les pressions du système dans le réacteur vont du vide à 25 bars.

Composants céramiques pour l'environnement et les procédés industriels

Les céramiques les plus diverses sont utilisées pour l'affinage et le traitement des matières dans la technique des procédés, pour les membranes, les échangeurs de chaleur, les catalyseurs, les isolateurs et les filtres haute performance. Ici aussi, la combinaison de la résistance à la corrosion et à la température fait de la céramique d'oxyde un matériau universel. Les revêtements en céramique d'alumine protègent les outils de mélange contre l'usure.

Les capteurs en céramique fonctionnent également dans des conditions difficiles. Des circuits en céramique sont imprimés sur les surfaces de roulement des roulements à billes. Ils servent de capteurs de pression et mesurent la charge en une fraction de seconde.

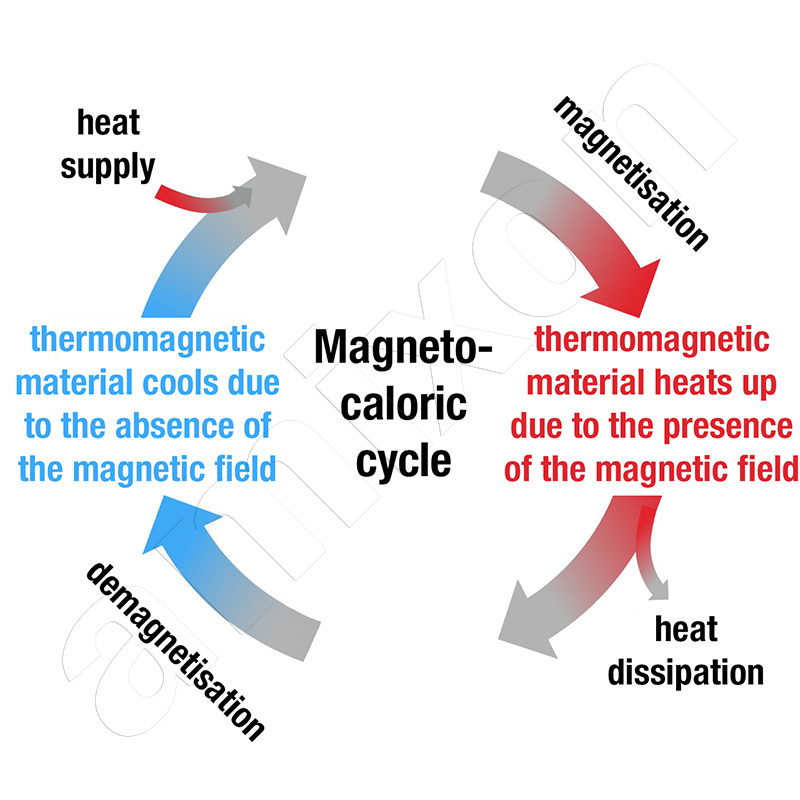

Calorimétrie magnétique

C'est là qu'intervient un domaine de la céramique haute performance qui fait l'objet de nombreuses recherches, la magnétocalorique. Il s'agit de remplacer des métaux magnétocaloriques coûteux comme le gadolinium. Le matériau composite à base de lanthane, de fer et de silicium issu de la métallurgie des poudres a permis d'atteindre cet objectif de manière exemplaire. On s'attend à une demande croissante pour les composites magnétiques souples (SMC). Les poudres de fer sont enrobées d'un isolant électrique avant d'être pressées. Le flux magnétique peut ainsi être guidé en trois dimensions. Les terres rares telles que le cérium (Ce), l'europium (Eu), le cobalt (Co), le lanthane (La), le lutécium (Lu), le néodyme (Nd), le praséodyme (Pr), le samarium (Sm), le terbium (Tb) et l'ytterbium (Yb) sont utilisées pour des aimants particulièrement puissants ou résistants à la chaleur.

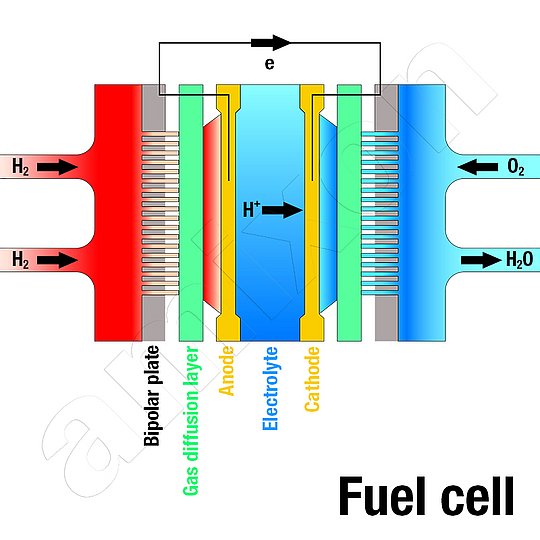

Dans l'industrie de l'hydrogène, de la thermoélectricité et des piles à combustible, les composites céramiques sont utilisés dans l'électrolyse à haute température. L'importance économique du champ de développement des électrolytes solides céramiques pour les batteries ne peut actuellement pas être surestimée.

C'est là qu'intervient un domaine de la céramique haute performance qui fait l'objet de nombreuses recherches, la magnétocalorique. Il s'agit de remplacer des métaux magnétocaloriques coûteux comme le gadolinium. Le matériau composite à base de lanthane, de fer et de silicium issu de la métallurgie des poudres a permis d'atteindre cet objectif de manière exemplaire. On s'attend à une demande croissante pour les composites magnétiques souples (SMC). Les poudres de fer sont enrobées d'un isolant électrique avant d'être pressées. Le flux magnétique peut ainsi être guidé en trois dimensions. Les terres rares telles que le cérium (Ce), l'europium (Eu), le cobalt (Co), le lanthane (La), le lutécium (Lu), le néodyme (Nd), le praséodyme (Pr), le samarium (Sm), le terbium (Tb) et l'ytterbium (Yb) sont utilisées pour des aimants particulièrement puissants ou résistants à la chaleur.

Dans l'industrie de l'hydrogène, de la thermoélectricité et des piles à combustible, les composites céramiques sont utilisés dans l'électrolyse à haute température. L'importance économique du champ de développement des électrolytes solides céramiques pour les batteries ne peut actuellement pas être surestimée.

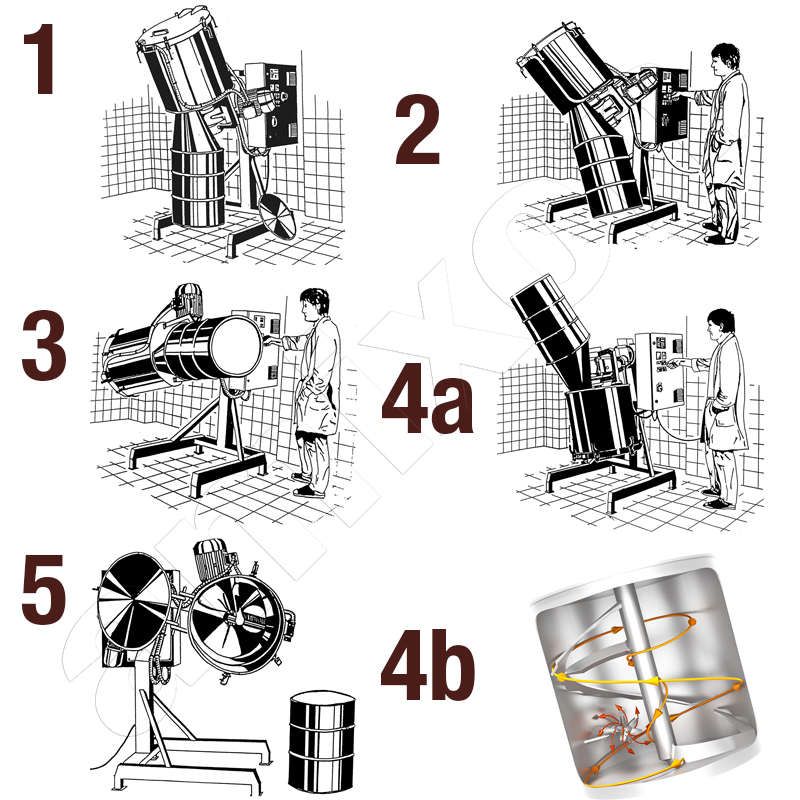

Mélangeur monoarbre amixon® en petit format

Il arrive que le producteur de matériaux exige un mélangeur de précision qui, outre des qualités de mélange idéales, doit pouvoir être vidé à 100 % de ses résidus. Des mélangeurs coniques peuvent être utilisés ici. Selon l'aptitude à l'écoulement des poudres, la vidange résiduelle peut se faire à quelques grammes près.

amixon® offre une solution ergonomique pour le pilotage de processus avec de petites quantités. Ce mélangeur se charge et se décharge lui-même. L'ensemble du processus, c'est-à-dire le chargement, le mélange, le remplissage et l'assurance qualité, s'effectue dans des fûts normalisés. Il est ainsi possible de réaliser une production en salle blanche conforme aux normes pharmaceutiques.

Il convient de noter ici que les résultats obtenus dans un petit mélangeur amixon® peuvent être appliqués aux grands mélangeurs amixon®.

L'inspection et le nettoyage peuvent être effectués de manière ergonomique et exemplaire. Le fonctionnement est pratiquement exempt d'émissions.

Les normes d'hygiène, telles qu'elles sont appliquées dans l'industrie pharmaceutique et alimentaire, sont également exigées pour les produits céramiques d'ingénierie et dans la nanotechnologie.

Il arrive que le producteur de matériaux exige un mélangeur de précision qui, outre des qualités de mélange idéales, doit pouvoir être vidé à 100 % de ses résidus. Des mélangeurs coniques peuvent être utilisés ici. Selon l'aptitude à l'écoulement des poudres, la vidange résiduelle peut se faire à quelques grammes près.

amixon® offre une solution ergonomique pour le pilotage de processus avec de petites quantités. Ce mélangeur se charge et se décharge lui-même. L'ensemble du processus, c'est-à-dire le chargement, le mélange, le remplissage et l'assurance qualité, s'effectue dans des fûts normalisés. Il est ainsi possible de réaliser une production en salle blanche conforme aux normes pharmaceutiques.

Il convient de noter ici que les résultats obtenus dans un petit mélangeur amixon® peuvent être appliqués aux grands mélangeurs amixon®.

L'inspection et le nettoyage peuvent être effectués de manière ergonomique et exemplaire. Le fonctionnement est pratiquement exempt d'émissions.

Les normes d'hygiène, telles qu'elles sont appliquées dans l'industrie pharmaceutique et alimentaire, sont également exigées pour les produits céramiques d'ingénierie et dans la nanotechnologie.

Matériaux céramiques résistants à l'usure

Un autre grand secteur s'étend aux matériaux céramiques résistants à l'usure pour l'usinage des métaux par enlèvement de copeaux. Il s'agit par exemple de revêtements appliqués sur des corps métalliques par projection au plasma ou à la flamme. Il peut s'agir d'outils de mélange ou de récipients de mélange de grande taille, mais aussi d'éléments de machine de haute précision tels que des manchons de protection d'arbre, des sièges de soupape ou des segments de piston, qui sont ensuite rectifiés de manière microfine. Leur surface apparaît alors métallique et brillante. Les revêtements céramiques présentent de bonnes propriétés tribologiques, même à des températures élevées. Les revêtements céramiques ont en outre deux propriétés particulièrement attrayantes. Ils peuvent être exposés à des températures élevées tout en étant largement résistants à la corrosion. Cela les rend intéressants pour la technologie des poudres, pour les turbomoteurs, pour les avions et pour les turbines à gaz et à vapeur.

Un autre grand secteur s'étend aux matériaux céramiques résistants à l'usure pour l'usinage des métaux par enlèvement de copeaux. Il s'agit par exemple de revêtements appliqués sur des corps métalliques par projection au plasma ou à la flamme. Il peut s'agir d'outils de mélange ou de récipients de mélange de grande taille, mais aussi d'éléments de machine de haute précision tels que des manchons de protection d'arbre, des sièges de soupape ou des segments de piston, qui sont ensuite rectifiés de manière microfine. Leur surface apparaît alors métallique et brillante. Les revêtements céramiques présentent de bonnes propriétés tribologiques, même à des températures élevées. Les revêtements céramiques ont en outre deux propriétés particulièrement attrayantes. Ils peuvent être exposés à des températures élevées tout en étant largement résistants à la corrosion. Cela les rend intéressants pour la technologie des poudres, pour les turbomoteurs, pour les avions et pour les turbines à gaz et à vapeur.

Les essais réalisés dans le centre technique d'amixon® garantissent à l'utilisateur de multiples avantages.

- Qualité de mélange idéale, même pour les tâches les plus difficiles => Investissement rentable en vue de tâches futures.

- Vidange largement exempte de résidus et de ségrégation => Alimentation en matériau en fonction des besoins ; en cas de vidange rapide par une grande sortie ; en cas de vidange lentement dosée par une petite sortie.

- Palier et entraînement des agitateurs uniquement au-dessus de la chambre de mélange => Passage de l'arbre et étanchéité pratiquement sans entretien.

L'équipe amixon® se fera un plaisir de vous démontrer les avantages d'application décrits ci-dessus en effectuant des essais dans notre centre technique interne. Mettez-nous à l'épreuve avec vos produits originaux - nous vous garantissons un gain d'informations important dès le départ.

- Qualité de mélange idéale, même pour les tâches les plus difficiles => Investissement rentable en vue de tâches futures.

- Vidange largement exempte de résidus et de ségrégation => Alimentation en matériau en fonction des besoins ; en cas de vidange rapide par une grande sortie ; en cas de vidange lentement dosée par une petite sortie.

- Palier et entraînement des agitateurs uniquement au-dessus de la chambre de mélange => Passage de l'arbre et étanchéité pratiquement sans entretien.

L'équipe amixon® se fera un plaisir de vous démontrer les avantages d'application décrits ci-dessus en effectuant des essais dans notre centre technique interne. Mettez-nous à l'épreuve avec vos produits originaux - nous vous garantissons un gain d'informations important dès le départ.

© Copyright by amixon GmbH