Conception hygiénique et HACCP pour le mélange de produits alimentaires et de médicaments poudreux ou humides

Malgré le plus grand soin, les aliments, les médicaments et les cosmétiques peuvent devenir inutilisables avant la date de péremption. Pour les produits mixtes en poudre, cela concerne par exemple les épices, les extraits d'arômes, les produits de boulangerie, les stabilisateurs, les substrats nutritifs pour les cultures de champignons, les ferments pour la préparation de l'amidon et le traitement du lait. Les compléments alimentaires, les aliments diététiques, les aliments pour nourrissons, les vitamines et les oligo-éléments. Mais aussi du fromage, des substituts de viande, des antibiotiques et des principes actifs pharmaceutiques.

amixon® a réalisé de nombreux développements révolutionnaires pour améliorer le niveau d'hygiène des mélangeurs de poudres. Certains d'entre eux sont décrits ci-dessous.

Les principes HACCP sont un ensemble de règles préventives qui contribuent à identifier, évaluer et éviter les sources d'erreur et à garantir la sécurité alimentaire. L'abréviation signifie "Hazard Analysis Critical Control Point". Dans l'UE, l'obligation d'appliquer le HACCP est régie depuis 2006 par le règlement (CE) n° 852/2004 relatif à l'hygiène des denrées alimentaires.

Leader de la qualité

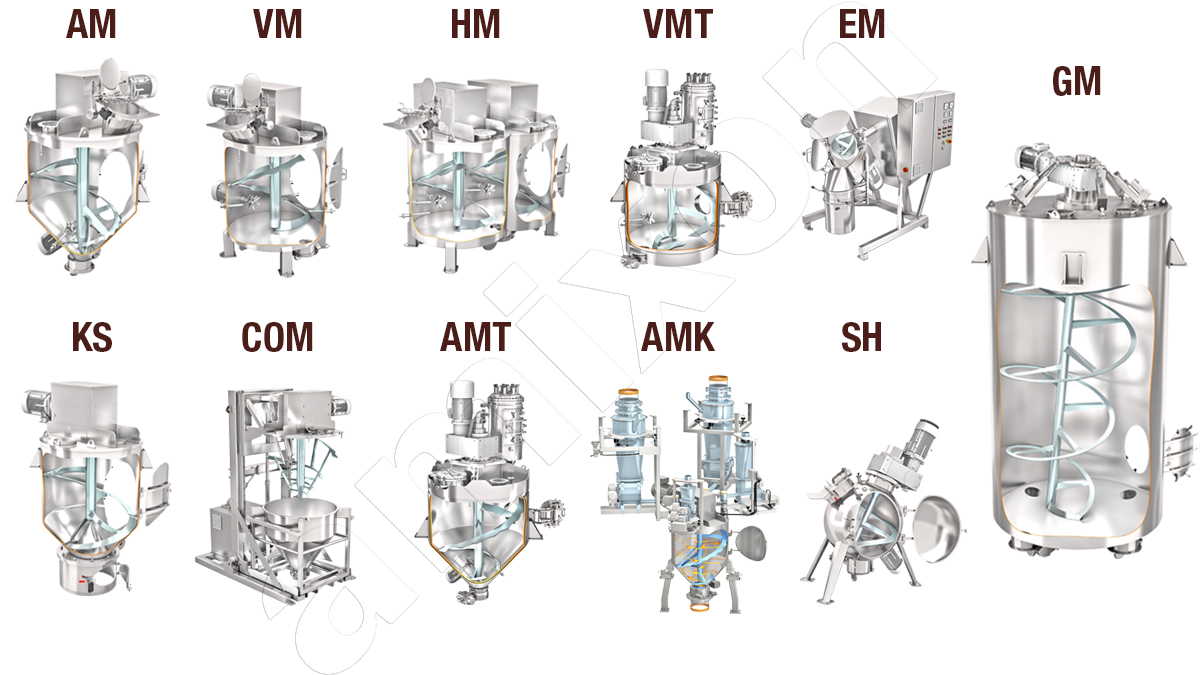

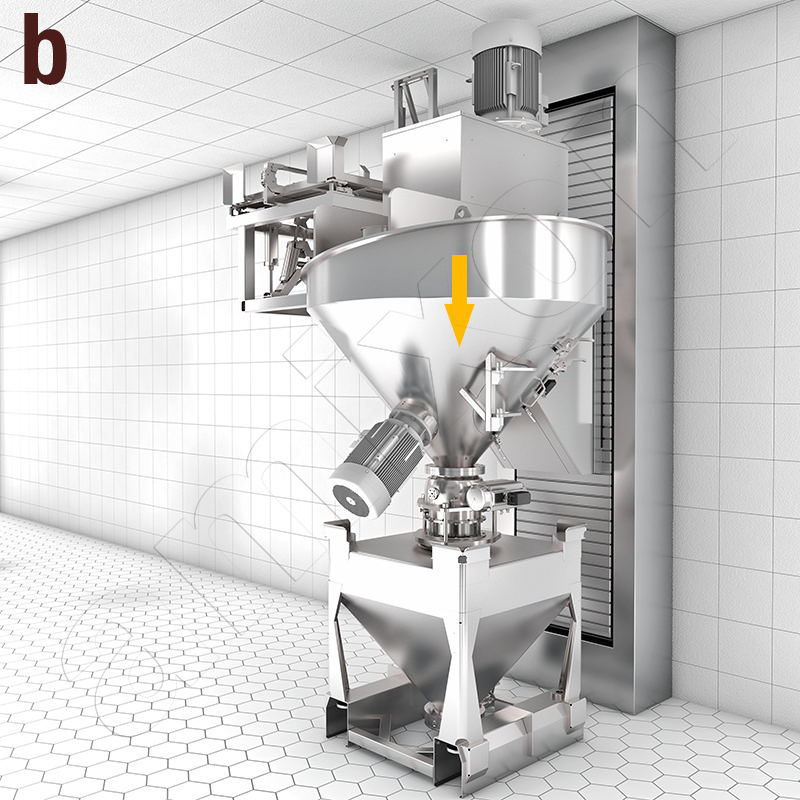

amixon® est le leader mondial en matière de qualité pour les mélangeurs de poudres verticaux. Les mélangeurs amixon® ont des arbres de mélange verticaux ou inclinés. Ils ne sont montés que sur le dessus. Il n'y a qu'un seul joint d'arbre, situé en haut. La construction du joint d'arbre est adaptée aux conditions d'hygiène. La chambre de mélange et l'outil de mélange sont entièrement soudés. La profondeur de rugosité des surfaces est également adaptée aux conditions d'hygiène.

amixon® est le leader mondial en matière de qualité pour les mélangeurs de poudres verticaux. Les mélangeurs amixon® ont des arbres de mélange verticaux ou inclinés. Ils ne sont montés que sur le dessus. Il n'y a qu'un seul joint d'arbre, situé en haut. La construction du joint d'arbre est adaptée aux conditions d'hygiène. La chambre de mélange et l'outil de mélange sont entièrement soudés. La profondeur de rugosité des surfaces est également adaptée aux conditions d'hygiène.

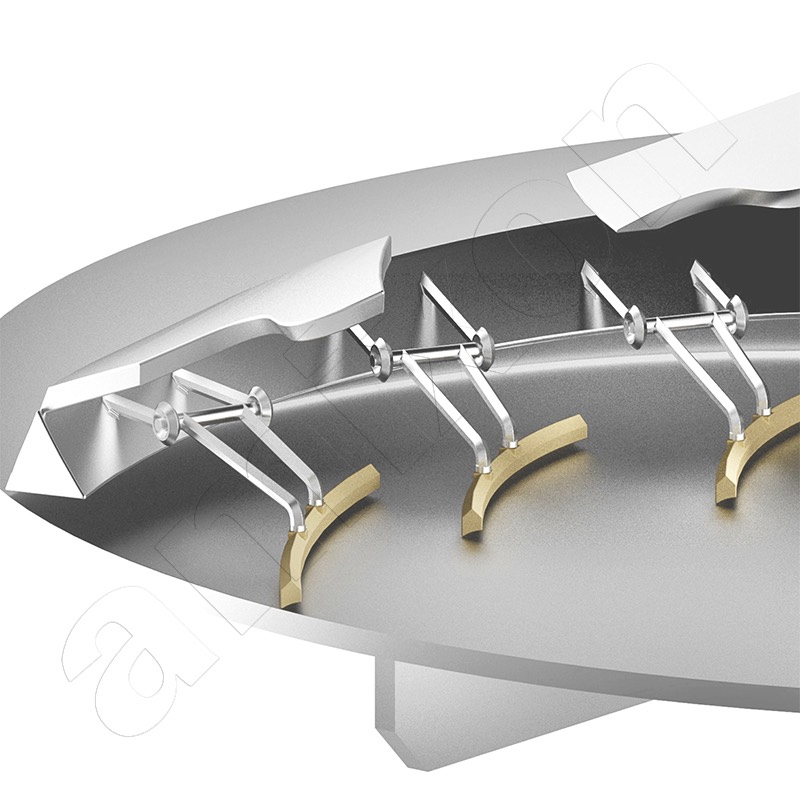

Outils ComDisc® pour un vidage complet

Les outils ComDisc® sont capables de vider complètement les mélangeurs à fond plat. Pendant le processus de mélange, les éléments ComDisc® flottent dans l'ombre du courant à travers l'enrobé. Lors de la dernière phase de la vidange, les outils ComDisc® s'abaissent et balayent doucement le fond de la chambre de mélange. Ils agissent alors comme des essuie-glaces. Elles sont disposées en biais et poussent les restes d'enrobé dans la tubulure de sortie.

La vidange complète après chaque charge peut apporter un grand avantage supplémentaire pour l'exploitation mixte. Surtout lorsque les recettes changent constamment.

Les outils ComDisc® sont fabriqués dans un matériau de qualité alimentaire et sont particulièrement résistants à l'usure. Ils sont montés de manière imperdable. Les lèvres usées peuvent être remplacées à moindre coût si nécessaire.

Les outils ComDisc® sont capables de vider complètement les mélangeurs à fond plat. Pendant le processus de mélange, les éléments ComDisc® flottent dans l'ombre du courant à travers l'enrobé. Lors de la dernière phase de la vidange, les outils ComDisc® s'abaissent et balayent doucement le fond de la chambre de mélange. Ils agissent alors comme des essuie-glaces. Elles sont disposées en biais et poussent les restes d'enrobé dans la tubulure de sortie.

La vidange complète après chaque charge peut apporter un grand avantage supplémentaire pour l'exploitation mixte. Surtout lorsque les recettes changent constamment.

Les outils ComDisc® sont fabriqués dans un matériau de qualité alimentaire et sont particulièrement résistants à l'usure. Ils sont montés de manière imperdable. Les lèvres usées peuvent être remplacées à moindre coût si nécessaire.

Autonettoyage grâce à la vidange complète

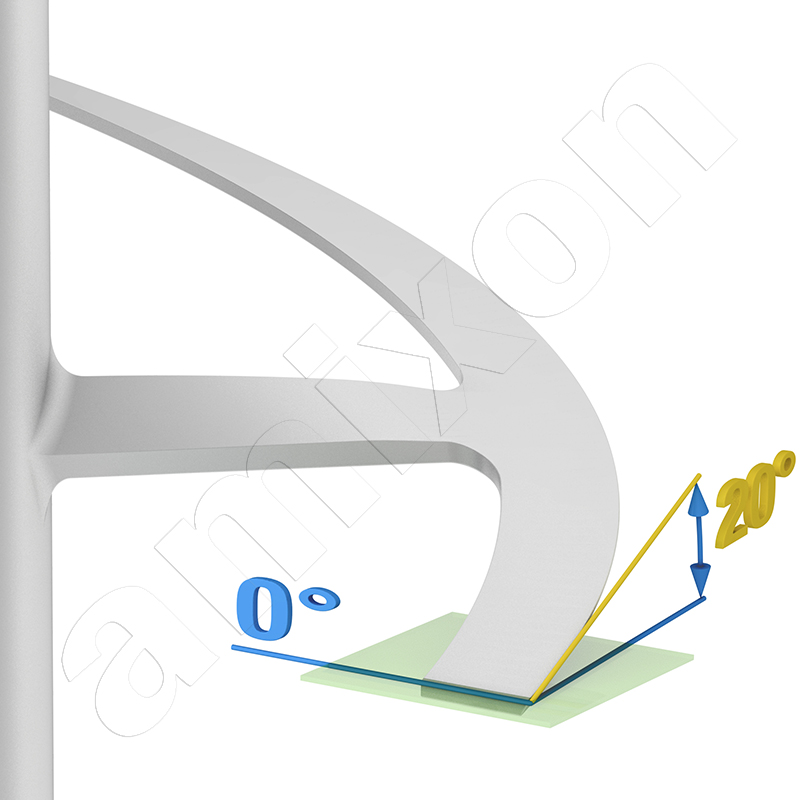

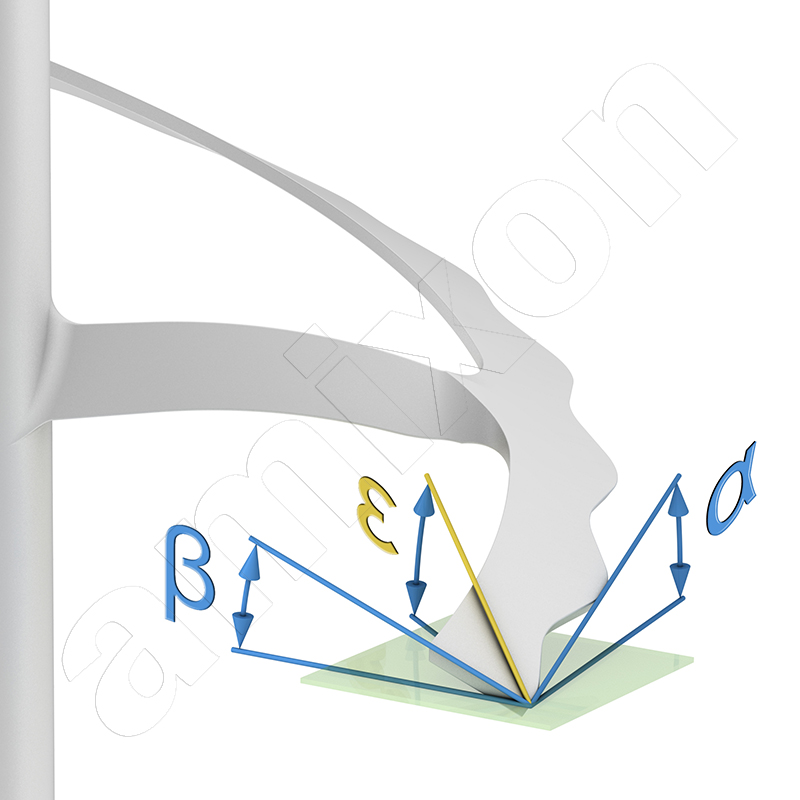

Les hélices de mélange SinConvex® et SinConcave® permettent à l'enrobé de s'écouler sans laisser de traces.

Les outils de mélange sont soudés et rectifiés sans joints. Ils sont entraînés et stockés uniquement par le haut. Le passage de l'arbre présente un joint à lèvres. Celui-ci peut être divisé sur demande et permet de remplacer un joint usé avec un minimum d'efforts.

Les spirales de mélange SinConvex® et SinConcave® combinent deux avantages : Mélange optimal et vidange résiduelle particulièrement efficace.

Sur demande, les spirales standard des anciens mélangeurs amixon® peuvent être transformées en spirales de mélange Sinconvex® ou SinConcave®. La transformation se fait sur place. Il n'est pas nécessaire de démonter le mélangeur.

Les malaxeurs à fond plat peuvent également présenter d'excellents taux de vidange résiduelle si le bras inférieur du malaxeur est équipé d'outils appelés ComDisc®.

Les hélices de mélange SinConvex® et SinConcave® permettent à l'enrobé de s'écouler sans laisser de traces.

Les outils de mélange sont soudés et rectifiés sans joints. Ils sont entraînés et stockés uniquement par le haut. Le passage de l'arbre présente un joint à lèvres. Celui-ci peut être divisé sur demande et permet de remplacer un joint usé avec un minimum d'efforts.

Les spirales de mélange SinConvex® et SinConcave® combinent deux avantages : Mélange optimal et vidange résiduelle particulièrement efficace.

Sur demande, les spirales standard des anciens mélangeurs amixon® peuvent être transformées en spirales de mélange Sinconvex® ou SinConcave®. La transformation se fait sur place. Il n'est pas nécessaire de démonter le mélangeur.

Les malaxeurs à fond plat peuvent également présenter d'excellents taux de vidange résiduelle si le bras inférieur du malaxeur est équipé d'outils appelés ComDisc®.

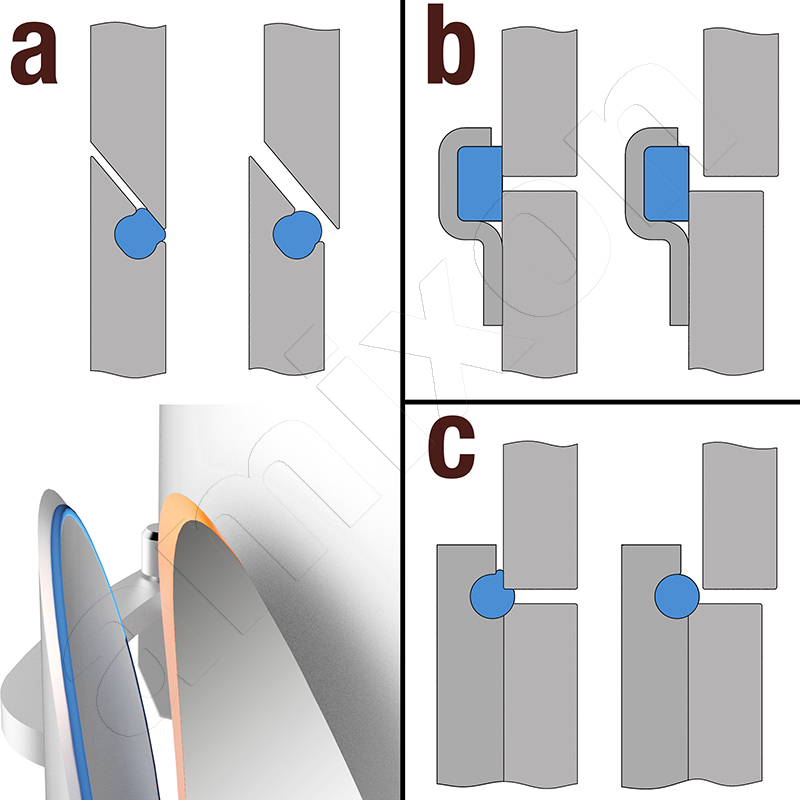

Portes d'inspection et leurs joints

amixon® a consacré beaucoup de travail de développement à ce sujet et a établi de belles solutions : KwickKlamp®- Les fermetures de porte sont faciles à utiliser et se ferment durablement de manière autobloquante.

Les entreprises alimentaires et pharmaceutiques utilisent souvent leurs mélangeurs pendant 30 ans ou plus. Les ordres de mélange changent fréquemment. Certains jours, 15 fois. Les portes d'inspection sont ouvertes et fermées un nombre incalculable de fois à des fins de nettoyage. Cela pose des exigences élevées à une porte d'inspection :

- Absence d'espace mort

- étanchéité durable au gaz et à l'eau

- fermeture facile avec peu d'effort

- pression d'application uniforme

- sollicitation minimale du joint polymère

- remplacement facile des bagues d'étanchéité

D'autres fabricants de malaxeurs utilisent des joints de porte comme sur la photo de droite. amixon® fabrique le modèle OmgaSeal® (à gauche sur la photo). Celle-ci assure une étanchéité sans espace mort et offre le plus haut niveau d'hygiène.

amixon® a consacré beaucoup de travail de développement à ce sujet et a établi de belles solutions : KwickKlamp®- Les fermetures de porte sont faciles à utiliser et se ferment durablement de manière autobloquante.

Les entreprises alimentaires et pharmaceutiques utilisent souvent leurs mélangeurs pendant 30 ans ou plus. Les ordres de mélange changent fréquemment. Certains jours, 15 fois. Les portes d'inspection sont ouvertes et fermées un nombre incalculable de fois à des fins de nettoyage. Cela pose des exigences élevées à une porte d'inspection :

- Absence d'espace mort

- étanchéité durable au gaz et à l'eau

- fermeture facile avec peu d'effort

- pression d'application uniforme

- sollicitation minimale du joint polymère

- remplacement facile des bagues d'étanchéité

D'autres fabricants de malaxeurs utilisent des joints de porte comme sur la photo de droite. amixon® fabrique le modèle OmgaSeal® (à gauche sur la photo). Celle-ci assure une étanchéité sans espace mort et offre le plus haut niveau d'hygiène.

KwickKlamp®- Systèmes de fermeture

Une porte d'inspection amixon® peut également être de forme cylindro-conique. Les systèmes de fermeture KwickKlamp® sont particulièrement hygiéniques et faciles à utiliser. En position fermée, ils sont autobloquants en permanence. Les systèmes de transfert de clés sont inviolables et fonctionnent de manière purement mécanique. Ils sont adaptés aux conditions de fonctionnement difficiles. Ils répondent à toutes les exigences en matière de sécurité au travail.

Une porte d'inspection amixon® peut également être de forme cylindro-conique. Les systèmes de fermeture KwickKlamp® sont particulièrement hygiéniques et faciles à utiliser. En position fermée, ils sont autobloquants en permanence. Les systèmes de transfert de clés sont inviolables et fonctionnent de manière purement mécanique. Ils sont adaptés aux conditions de fonctionnement difficiles. Ils répondent à toutes les exigences en matière de sécurité au travail.

Caractéristiques d'hygiène dans les mélangeurs amixon®

Les systèmes de mélange amixon® représentés ont différents points forts d'utilisation. Mais ils présentent les mêmes caractéristiques d'hygiène. Un mélangeur de précision hygiénique se caractérise entre autres par le fait qu'il mélange les produits à mélanger en douceur. Les adhérences dues à la chaleur et à la friction sont évitées.

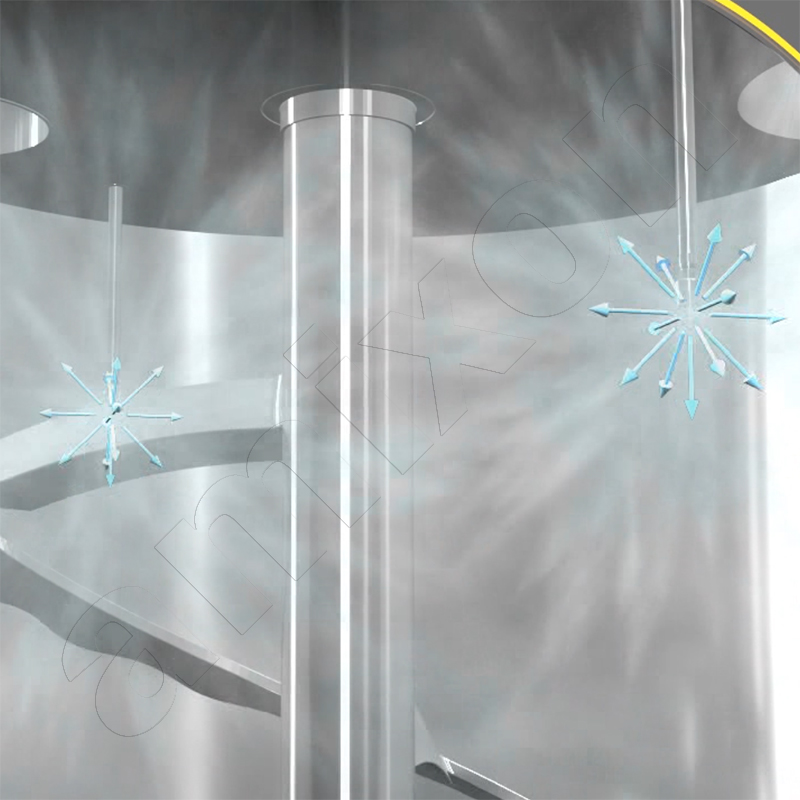

Le récipient de mélange est en position verticale. Un outil de mélange en forme d'hélice tourne au centre de la chambre de mélange. L'écoulement des produits dans l'espace est indépendant de leur comportement d'écoulement individuel. Le tapis à vis sans fin saisit les matériaux à mélanger sur le pourtour de la chambre de mélange et les transporte vers le haut. La construction conique permet d'obtenir des qualités de mélange idéales même avec de faibles taux de remplissage (5%-10%).

Les spirales de mélangeurs SinConvex® et SinConcave® font remonter les matériaux mélangés à la périphérie de la chambre de mélange. Arrivés en haut, les biens s'écoulent vers le bas au centre de l'espace de mélange et dérivent à nouveau vers l'extérieur. Les produits secs, humides ou en suspension sont mélangés avec une précision idéale, indépendamment de la taille des particules, de la densité apparente, des propriétés d'écoulement et de la fréquence de rotation du mélangeur. Après 30 à 100 tours, on obtient généralement une qualité de mélange idéale.

Dans de nombreux cas, une installation de mélange à sec est climatisée afin de réduire l'apport d'humidité de l'air ambiant et de maintenir les poudres au frais. Une attention particulière doit être portée au nettoyage humide dans l'environnement de production. La manipulation de l'eau n'est généralement pas souhaitable dans un tel environnement de production. Dans le cas d'un nettoyage humide, il faut veiller à ce que la zone humide ne concerne que l'intérieur du mélangeur et que les vapeurs de séchage soient évacuées de la pièce.

Les systèmes de mélange amixon® représentés ont différents points forts d'utilisation. Mais ils présentent les mêmes caractéristiques d'hygiène. Un mélangeur de précision hygiénique se caractérise entre autres par le fait qu'il mélange les produits à mélanger en douceur. Les adhérences dues à la chaleur et à la friction sont évitées.

Le récipient de mélange est en position verticale. Un outil de mélange en forme d'hélice tourne au centre de la chambre de mélange. L'écoulement des produits dans l'espace est indépendant de leur comportement d'écoulement individuel. Le tapis à vis sans fin saisit les matériaux à mélanger sur le pourtour de la chambre de mélange et les transporte vers le haut. La construction conique permet d'obtenir des qualités de mélange idéales même avec de faibles taux de remplissage (5%-10%).

Les spirales de mélangeurs SinConvex® et SinConcave® font remonter les matériaux mélangés à la périphérie de la chambre de mélange. Arrivés en haut, les biens s'écoulent vers le bas au centre de l'espace de mélange et dérivent à nouveau vers l'extérieur. Les produits secs, humides ou en suspension sont mélangés avec une précision idéale, indépendamment de la taille des particules, de la densité apparente, des propriétés d'écoulement et de la fréquence de rotation du mélangeur. Après 30 à 100 tours, on obtient généralement une qualité de mélange idéale.

Dans de nombreux cas, une installation de mélange à sec est climatisée afin de réduire l'apport d'humidité de l'air ambiant et de maintenir les poudres au frais. Une attention particulière doit être portée au nettoyage humide dans l'environnement de production. La manipulation de l'eau n'est généralement pas souhaitable dans un tel environnement de production. Dans le cas d'un nettoyage humide, il faut veiller à ce que la zone humide ne concerne que l'intérieur du mélangeur et que les vapeurs de séchage soient évacuées de la pièce.

HACCP initié par la NASA en 1958

L'idée de l'analyse des risques et des points de contrôle critiques (Hazard Analysis and Critical Control Points) a vu le jour à la NASA en 1958. Il s'agissait d'établir des directives pour la production, le stockage et le traitement de la nourriture spatiale.

Plus tard, ces principes ont été repris par la commission du Codex Alimentarius de l'OMS : Analyse des dangers - points de contrôle critiques - valeurs limites - surveillance continue - mesures correctives - documentation - vérification régulière.

Les machines de process pour la production alimentaire et pharmaceutique répondent à des exigences minimales en matière d'hygiène afin de pouvoir mettre en œuvre l'HACCP. L'EHEDG , par exemple, pourrait également proposer ses services dans ce domaine. Le "European Hygienic Engineering and Design Group" a pour objectif de promouvoir la sécurité alimentaire. Les membres de l'EHEDG sont des entreprises de construction mécanique, des producteurs de denrées alimentaires, des instituts de recherche et des autorités sanitaires. Dans ce sens, elle conseille également les instances européennes lors de l'élaboration de directives légales en matière d'hygiène.

L'EHEDG évalue par exemple les matériaux de construction et leur adéquation avec le secteur. De nombreux constructeurs de machines participent aux organes de décision de l'EHEDG avec des idées de construction améliorées. Elle peut effectuer des tests de nettoyage pratiques et délivrer des certificats de conception hygiénique pour une bonne nettoyabilité.

L'EHEDG s'efforce d'échanger des informations avec l'agence gouvernementale américaine NSF (National Sanitation Foundation*) et l'organisation américaine à but non lucratif 3-A SSI (3-A Sanitary Standards**) afin d'établir des conceptions communes, y compris au niveau transatlantique.

*) La NSF est une agence gouvernementale américaine chargée de la recherche fondamentale et de l'éducation dans le domaine de la technologie alimentaire.

**) La 3-A SSI est une organisation à but non lucratif aux États-Unis qui vise les bonnes conceptions en matière d'hygiène dans les secteurs de l'alimentation, des boissons et de la pharmacie. Elle certifie également des composants sur la base d'exigences de conception théoriques strictes, de spécifications de matériaux et d'états de surface. Les qualifications par des tests de nettoyage pratiques ne font toutefois pas partie des certificats 3-A SSI.

L'idée de l'analyse des risques et des points de contrôle critiques (Hazard Analysis and Critical Control Points) a vu le jour à la NASA en 1958. Il s'agissait d'établir des directives pour la production, le stockage et le traitement de la nourriture spatiale.

Plus tard, ces principes ont été repris par la commission du Codex Alimentarius de l'OMS : Analyse des dangers - points de contrôle critiques - valeurs limites - surveillance continue - mesures correctives - documentation - vérification régulière.

Les machines de process pour la production alimentaire et pharmaceutique répondent à des exigences minimales en matière d'hygiène afin de pouvoir mettre en œuvre l'HACCP. L'EHEDG , par exemple, pourrait également proposer ses services dans ce domaine. Le "European Hygienic Engineering and Design Group" a pour objectif de promouvoir la sécurité alimentaire. Les membres de l'EHEDG sont des entreprises de construction mécanique, des producteurs de denrées alimentaires, des instituts de recherche et des autorités sanitaires. Dans ce sens, elle conseille également les instances européennes lors de l'élaboration de directives légales en matière d'hygiène.

L'EHEDG évalue par exemple les matériaux de construction et leur adéquation avec le secteur. De nombreux constructeurs de machines participent aux organes de décision de l'EHEDG avec des idées de construction améliorées. Elle peut effectuer des tests de nettoyage pratiques et délivrer des certificats de conception hygiénique pour une bonne nettoyabilité.

L'EHEDG s'efforce d'échanger des informations avec l'agence gouvernementale américaine NSF (National Sanitation Foundation*) et l'organisation américaine à but non lucratif 3-A SSI (3-A Sanitary Standards**) afin d'établir des conceptions communes, y compris au niveau transatlantique.

*) La NSF est une agence gouvernementale américaine chargée de la recherche fondamentale et de l'éducation dans le domaine de la technologie alimentaire.

**) La 3-A SSI est une organisation à but non lucratif aux États-Unis qui vise les bonnes conceptions en matière d'hygiène dans les secteurs de l'alimentation, des boissons et de la pharmacie. Elle certifie également des composants sur la base d'exigences de conception théoriques strictes, de spécifications de matériaux et d'états de surface. Les qualifications par des tests de nettoyage pratiques ne font toutefois pas partie des certificats 3-A SSI.

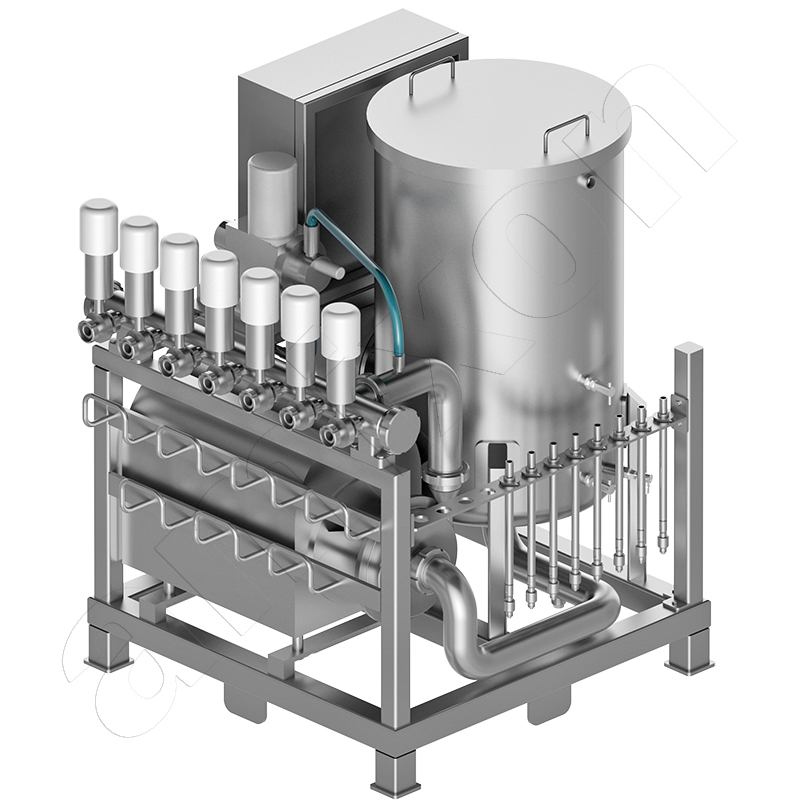

"Multistep" pour les produits instantanés complexes

Pour les mélanges complexes de substances dans l'industrie des arômes et des épices, on utilise souvent des procédés de mélange en plusieurs étapes : On procède d'abord à un remplissage partiel avec des matières premières broyées et finement dispersées telles que l'amidon, les dérivés de céréales, le sel, le sucre, les épices broyées, les charges et les stabilisants. Pendant le mélange intensif, on procède à l'ajout dosé de liquides tels que les extraits de cuisson, les graisses, les huiles, les lécithines et les oléorésines. L'arrêt des outils de mélange se fait immédiatement après avoir atteint la qualité de mélange idéale. Les composants sensibles (légumes secs, agglomérés séchés par pulvérisation, épices à vue, préparations de viande lyophilisées) sont ajoutés. Ensuite, un "soulèvement" particulièrement délicat est effectué à faible vitesse de rotation du mélangeur. Cela permet de conserver la granulométrie des composants sensibles. Ensuite, les produits en vrac sont évacués lorsque le mélangeur tourne lentement. Pour les produits à écoulement libre, la vidange se fait jusqu'au dernier résidu.

Ce procédé "multistep" peut remplacer les petits mélangeurs dans lesquels sont fabriqués les soi-disant prémélanges.

Mélangeur conique : Qualité de mélange optimale avec des taux de remplissage très bas

Pour les mélanges complexes de substances dans l'industrie des arômes et des épices, on utilise souvent des procédés de mélange en plusieurs étapes : On procède d'abord à un remplissage partiel avec des matières premières broyées et finement dispersées telles que l'amidon, les dérivés de céréales, le sel, le sucre, les épices broyées, les charges et les stabilisants. Pendant le mélange intensif, on procède à l'ajout dosé de liquides tels que les extraits de cuisson, les graisses, les huiles, les lécithines et les oléorésines. L'arrêt des outils de mélange se fait immédiatement après avoir atteint la qualité de mélange idéale. Les composants sensibles (légumes secs, agglomérés séchés par pulvérisation, épices à vue, préparations de viande lyophilisées) sont ajoutés. Ensuite, un "soulèvement" particulièrement délicat est effectué à faible vitesse de rotation du mélangeur. Cela permet de conserver la granulométrie des composants sensibles. Ensuite, les produits en vrac sont évacués lorsque le mélangeur tourne lentement. Pour les produits à écoulement libre, la vidange se fait jusqu'au dernier résidu.

Ce procédé "multistep" peut remplacer les petits mélangeurs dans lesquels sont fabriqués les soi-disant prémélanges.

Mélangeur conique : Qualité de mélange optimale avec des taux de remplissage très bas

© Copyright by amixon GmbH