Diseño higiénico y APPCC para mezclar productos alimentarios y medicamentos en polvo o húmedos

A pesar de los mayores cuidados, los alimentos, los productos farmacéuticos y los cosméticos pueden quedar inutilizables antes de la fecha de caducidad. En el caso de los productos mezclados en polvo, esto se aplica, por ejemplo, a las especias, los extractos aromáticos, los agentes de panificación, los estabilizantes, los sustratos nutritivos para cultivos de hongos, los fermentos para la transformación del almidón y la transformación de la leche. Complementos alimenticios, alimentos dietéticos, preparados para lactantes, vitaminas y oligoelementos. Pero también quesos, sustitutos de la carne, antibióticos y principios activos farmacéuticos.

amixon® ha realizado muchos desarrollos pioneros para mejorar los estándares de higiene de las mezcladoras de polvo. A continuación se describen algunos de ellos.

Los principios HACCP son un conjunto de normas preventivas que ayudan a reconocer, evaluar y evitar fuentes de error y a garantizar la seguridad alimentaria. La abreviatura significa "Análisis de Peligros y Puntos Críticos de Control". En la UE, la obligación de aplicar el APPCC está establecida en el Reglamento (CE) nº 852/2004 relativo a la higiene de los productos alimenticios desde 2006.

Líder en calidad

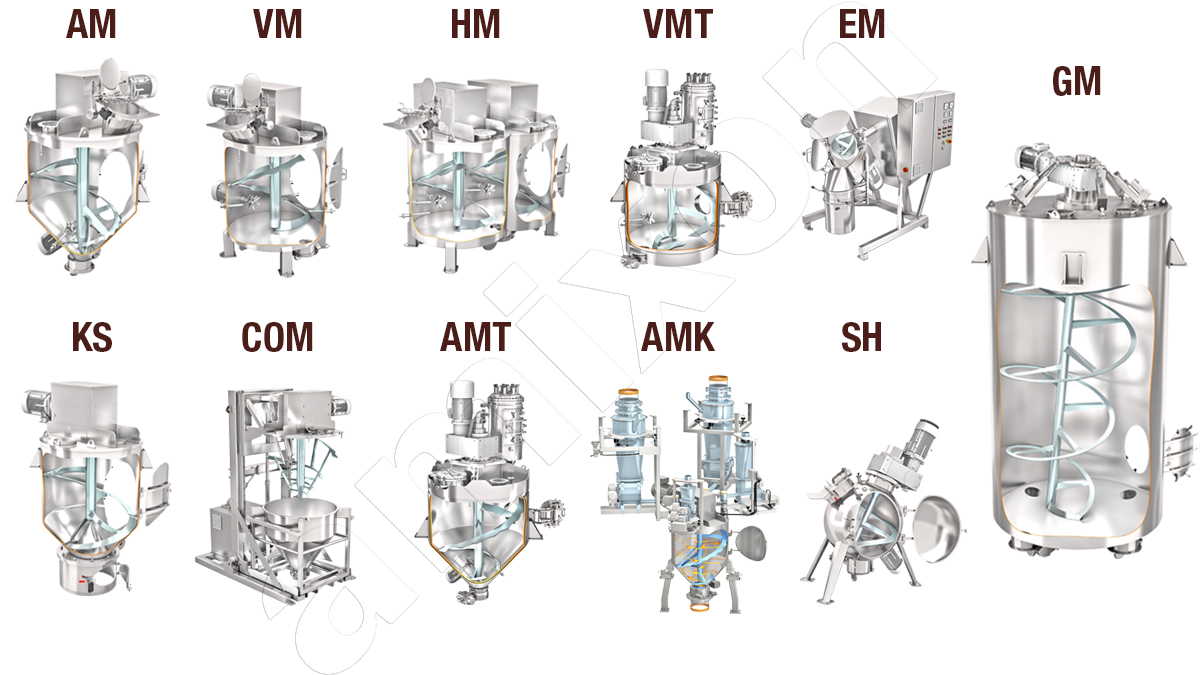

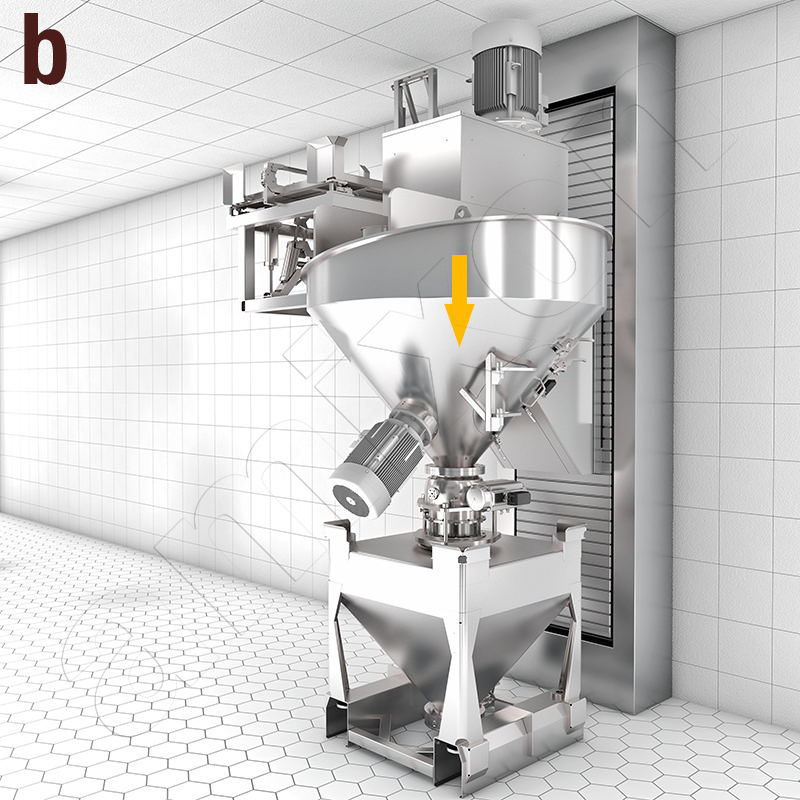

amixon® es el líder mundial en calidad de mezcladoras verticales de polvo. Las mezcladoras amixon® tienen ejes de mezcla verticales o inclinados. Sólo se apoyan en la parte superior. Sólo hay una junta de eje, que se encuentra en la parte superior. El diseño del cierre del eje está adaptado a las condiciones higiénicas. La cámara de mezcla y la herramienta de mezcla están totalmente soldadas. La rugosidad de la superficie también está adaptada a las condiciones higiénicas.

amixon® es el líder mundial en calidad de mezcladoras verticales de polvo. Las mezcladoras amixon® tienen ejes de mezcla verticales o inclinados. Sólo se apoyan en la parte superior. Sólo hay una junta de eje, que se encuentra en la parte superior. El diseño del cierre del eje está adaptado a las condiciones higiénicas. La cámara de mezcla y la herramienta de mezcla están totalmente soldadas. La rugosidad de la superficie también está adaptada a las condiciones higiénicas.

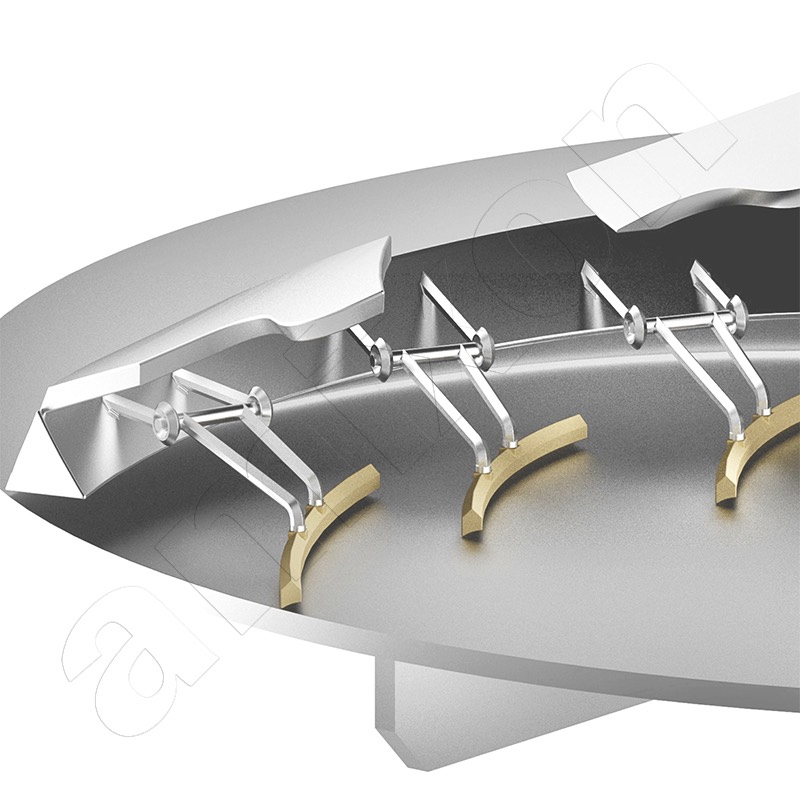

Herramientas ComDisc® para un vaciado completo

Las herramientas ComDisc® son capaces de vaciar completamente las mezcladoras con base plana. Durante el proceso de mezcla, los elementos ComDisc® flotan en la sombra del flujo a través de la mezcla. En la fase final del vaciado, las herramientas ComDisc® descienden y barren suavemente el suelo de la cámara de mezcla. Entonces actúan como limpiaparabrisas. Están dispuestos en ángulo y empujan los residuos de la mezcla hacia la boca de descarga.

El vaciado completo después de cada lote puede proporcionar grandes beneficios adicionales para la operación mixta. Sobre todo cuando se mezclan recetas que cambian constantemente.

Las herramientas ComDisc® están fabricadas con material apto para uso alimentario y son especialmente resistentes al desgaste. Están montados de forma cautiva. En caso necesario, los labios desgastados pueden sustituirse de forma económica.

Las herramientas ComDisc® son capaces de vaciar completamente las mezcladoras con base plana. Durante el proceso de mezcla, los elementos ComDisc® flotan en la sombra del flujo a través de la mezcla. En la fase final del vaciado, las herramientas ComDisc® descienden y barren suavemente el suelo de la cámara de mezcla. Entonces actúan como limpiaparabrisas. Están dispuestos en ángulo y empujan los residuos de la mezcla hacia la boca de descarga.

El vaciado completo después de cada lote puede proporcionar grandes beneficios adicionales para la operación mixta. Sobre todo cuando se mezclan recetas que cambian constantemente.

Las herramientas ComDisc® están fabricadas con material apto para uso alimentario y son especialmente resistentes al desgaste. Están montados de forma cautiva. En caso necesario, los labios desgastados pueden sustituirse de forma económica.

Autolimpieza mediante vaciado completo

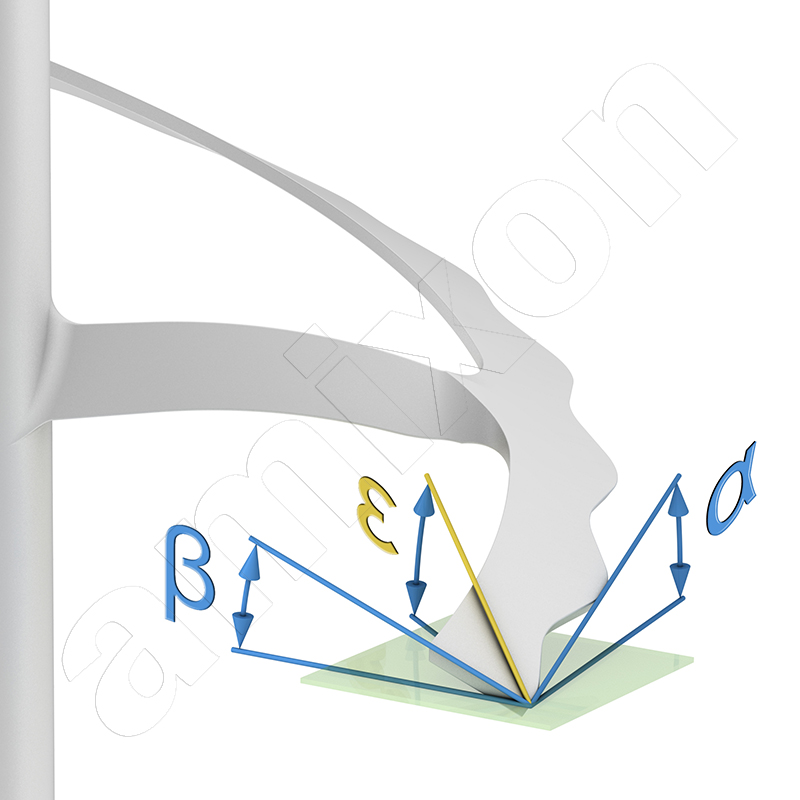

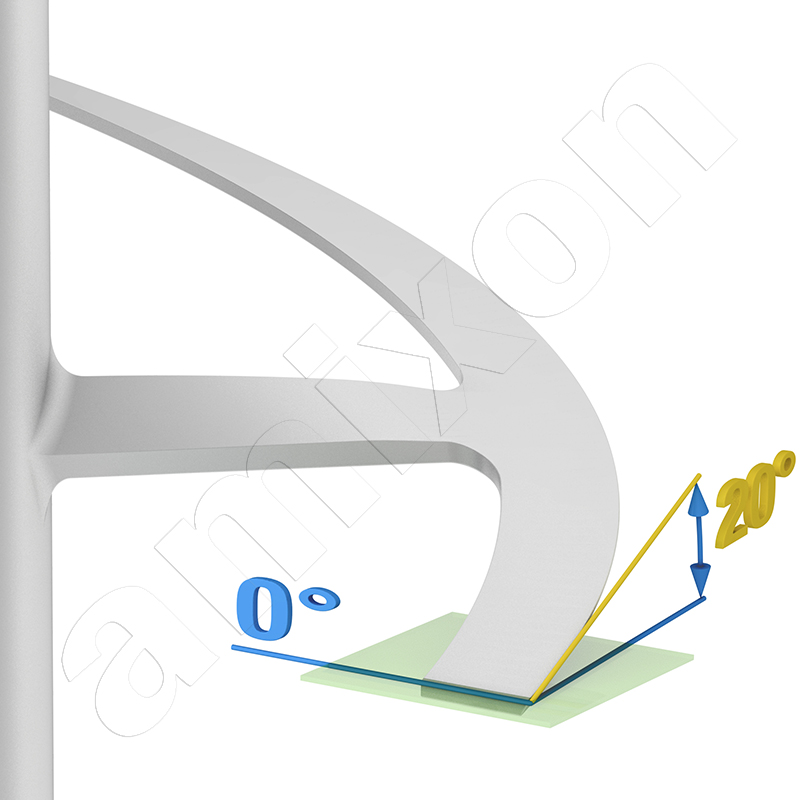

Las espirales mezcladoras SinConvex® y SinConcave® permiten que la mezcla fluya completamente.

Las herramientas de mezcla están perfectamente soldadas y rectificadas. Sólo son impulsados y apoyados desde arriba. El casquillo del eje tiene una junta labial. Se puede dividir bajo pedido y permite sustituir una junta desgastada con el mínimo esfuerzo.

Las espirales mezcladoras SinConvex® y SinConcave® combinan dos ventajas: Mezcla óptima y vaciado residual especialmente bueno.

Bajo pedido, las espirales estándar de las mezcladoras amixon® más antiguas pueden convertirse en espirales de mezcla Sinconvex® o SinConcave®. La transformación se realiza in situ. No es necesario desmontar la mezcladora.

Las mezcladoras de fondo plano también pueden tener excelentes índices de vaciado residual si el brazo mezclador inferior dispone de las denominadas herramientas ComDisc®.

Las espirales mezcladoras SinConvex® y SinConcave® permiten que la mezcla fluya completamente.

Las herramientas de mezcla están perfectamente soldadas y rectificadas. Sólo son impulsados y apoyados desde arriba. El casquillo del eje tiene una junta labial. Se puede dividir bajo pedido y permite sustituir una junta desgastada con el mínimo esfuerzo.

Las espirales mezcladoras SinConvex® y SinConcave® combinan dos ventajas: Mezcla óptima y vaciado residual especialmente bueno.

Bajo pedido, las espirales estándar de las mezcladoras amixon® más antiguas pueden convertirse en espirales de mezcla Sinconvex® o SinConcave®. La transformación se realiza in situ. No es necesario desmontar la mezcladora.

Las mezcladoras de fondo plano también pueden tener excelentes índices de vaciado residual si el brazo mezclador inferior dispone de las denominadas herramientas ComDisc®.

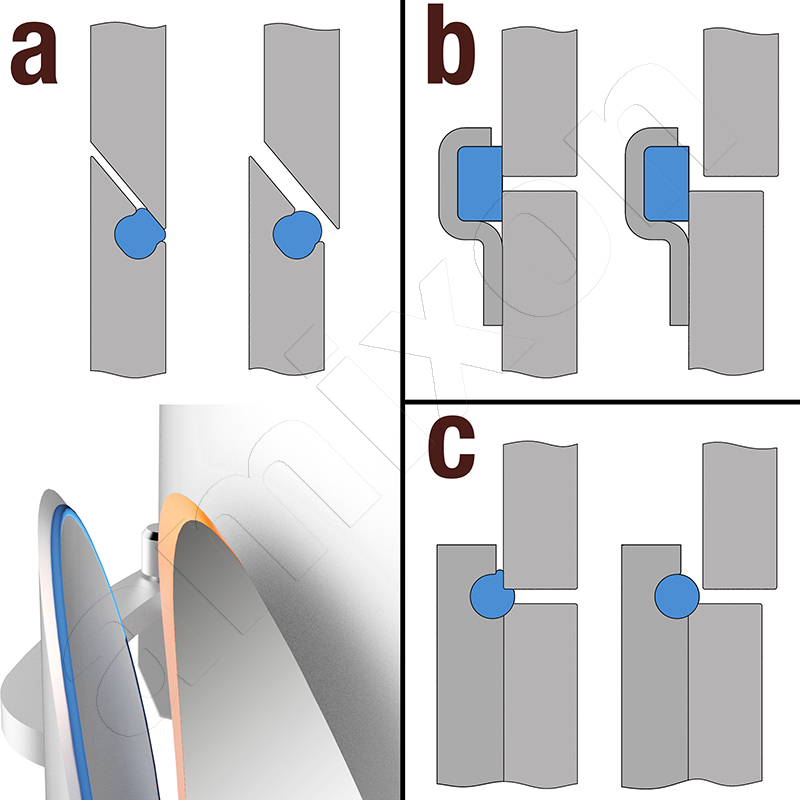

Puertas de inspección y sus juntas

amixon® ha dedicado mucho trabajo de desarrollo a este tema y ha establecido soluciones atractivas: KwickKlamp®- son fáciles de manejar y se cierran automáticamente de forma permanente.

Las empresas alimentarias y farmacéuticas suelen utilizar sus mezcladoras durante 30 años o más. Las órdenes de mezcla cambian con frecuencia. Algunos días 15 veces. Las puertas de inspección se abren y cierran innumerables veces con fines de limpieza. Esto exige mucho de una puerta de inspección:

- Espacio muerto libre

- Estanqueidad permanente al gas y al agua

- Cierre suave con poco esfuerzo

- Presión de contacto uniforme

- Tensión mínima en la junta de polímero

- Sustitución sencilla de las juntas de estanqueidad

Otros fabricantes de hormigoneras utilizan juntas de puerta como la de la derecha de la imagen. amixon® fabrica la versión OmgaSeal® (a la izquierda de la imagen). Esto sella sin espacios muertos y ofrece el máximo nivel de higiene.

amixon® ha dedicado mucho trabajo de desarrollo a este tema y ha establecido soluciones atractivas: KwickKlamp®- son fáciles de manejar y se cierran automáticamente de forma permanente.

Las empresas alimentarias y farmacéuticas suelen utilizar sus mezcladoras durante 30 años o más. Las órdenes de mezcla cambian con frecuencia. Algunos días 15 veces. Las puertas de inspección se abren y cierran innumerables veces con fines de limpieza. Esto exige mucho de una puerta de inspección:

- Espacio muerto libre

- Estanqueidad permanente al gas y al agua

- Cierre suave con poco esfuerzo

- Presión de contacto uniforme

- Tensión mínima en la junta de polímero

- Sustitución sencilla de las juntas de estanqueidad

Otros fabricantes de hormigoneras utilizan juntas de puerta como la de la derecha de la imagen. amixon® fabrica la versión OmgaSeal® (a la izquierda de la imagen). Esto sella sin espacios muertos y ofrece el máximo nivel de higiene.

Sistemas de cierre KwickKlamp®

Una puerta de inspección amixon® también puede ser cilíndrico-cónica. Los sistemas de fijación KwickKlamp® son especialmente higiénicos y de marcha suave. Cuando están cerradas, se autobloquean permanentemente. Los sistemas de transferencia de llaves son a prueba de manipulaciones y funcionan de forma puramente mecánica. Son adecuados para condiciones de funcionamiento duras. Cumplen todos los requisitos en materia de seguridad laboral.

Una puerta de inspección amixon® también puede ser cilíndrico-cónica. Los sistemas de fijación KwickKlamp® son especialmente higiénicos y de marcha suave. Cuando están cerradas, se autobloquean permanentemente. Los sistemas de transferencia de llaves son a prueba de manipulaciones y funcionan de forma puramente mecánica. Son adecuados para condiciones de funcionamiento duras. Cumplen todos los requisitos en materia de seguridad laboral.

Características higiénicas de las mezcladoras amixon®

Los sistemas de mezcla amixon® que se muestran aquí tienen distintos ámbitos de aplicación. Pero tienen las mismas características higiénicas. Uno de los rasgos que caracterizan a una mezcladora de precisión higiénica es que mezcla los materiales con suavidad. Se evitan las acumulaciones debidas al calor y la fricción.

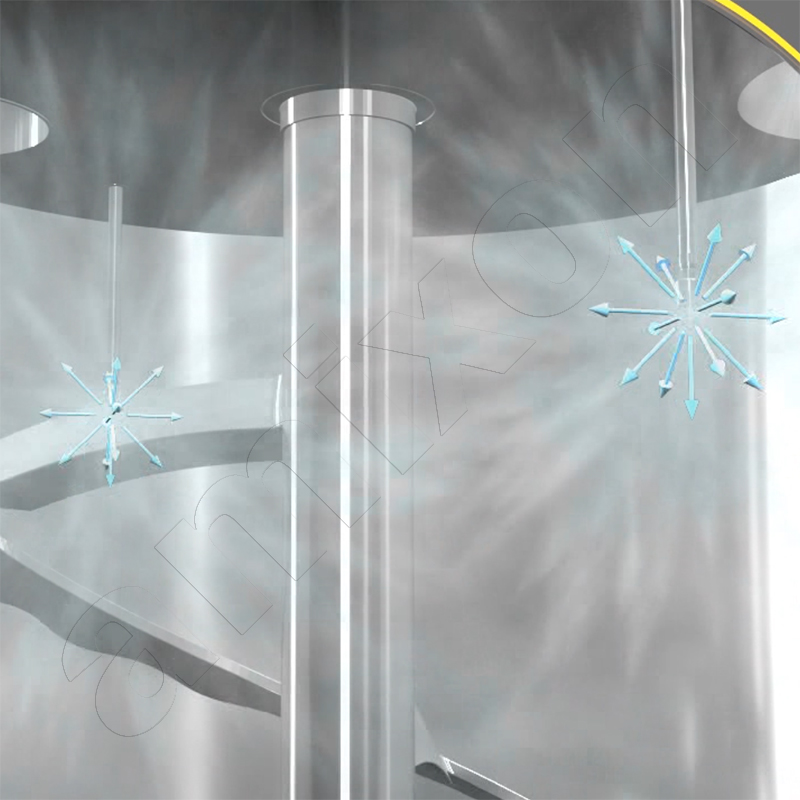

El recipiente de mezcla está en posición vertical. Una herramienta de mezcla helicoidal gira en el centro de la cámara de mezcla. El flujo de los productos a través de la sala es independiente de su comportamiento individual. El tornillo transportador recoge la mezcla en el perímetro de la cámara de mezcla y la transporta hacia arriba. El diseño cónico permite obtener calidades de mezcla ideales incluso con niveles de llenado bajos (5%-10%).

Las espirales mezcladoras SinConvex® y SinConcave® transportan la mezcla hacia arriba en la periferia de la cámara de mezcla. Una vez en la parte superior, la mercancía fluye hacia abajo en el centro de la cámara de mezcla y deriva de nuevo hacia el exterior. Los productos secos, húmedos o en suspensión se mezclan con la precisión ideal, independientemente del tamaño de las partículas, la densidad aparente, las propiedades de flujo y la frecuencia de rotación de la mezcladora. Una calidad de mezcla ideal se consigue normalmente después de 30 a 100 revoluciones.

En muchos casos, una planta de mezclado en seco se climatiza para reducir la entrada de humedad del aire ambiente y mantener frescos los polvos. Debe prestarse especial atención a la limpieza en húmedo en el entorno de producción. La manipulación del agua es normalmente indeseable en un entorno de producción de este tipo. En el caso de la limpieza en húmedo, debe garantizarse que la zona húmeda sólo se refiere al interior de la mezcladora y que los vapores de secado se eliminan de la sala.

Los sistemas de mezcla amixon® que se muestran aquí tienen distintos ámbitos de aplicación. Pero tienen las mismas características higiénicas. Uno de los rasgos que caracterizan a una mezcladora de precisión higiénica es que mezcla los materiales con suavidad. Se evitan las acumulaciones debidas al calor y la fricción.

El recipiente de mezcla está en posición vertical. Una herramienta de mezcla helicoidal gira en el centro de la cámara de mezcla. El flujo de los productos a través de la sala es independiente de su comportamiento individual. El tornillo transportador recoge la mezcla en el perímetro de la cámara de mezcla y la transporta hacia arriba. El diseño cónico permite obtener calidades de mezcla ideales incluso con niveles de llenado bajos (5%-10%).

Las espirales mezcladoras SinConvex® y SinConcave® transportan la mezcla hacia arriba en la periferia de la cámara de mezcla. Una vez en la parte superior, la mercancía fluye hacia abajo en el centro de la cámara de mezcla y deriva de nuevo hacia el exterior. Los productos secos, húmedos o en suspensión se mezclan con la precisión ideal, independientemente del tamaño de las partículas, la densidad aparente, las propiedades de flujo y la frecuencia de rotación de la mezcladora. Una calidad de mezcla ideal se consigue normalmente después de 30 a 100 revoluciones.

En muchos casos, una planta de mezclado en seco se climatiza para reducir la entrada de humedad del aire ambiente y mantener frescos los polvos. Debe prestarse especial atención a la limpieza en húmedo en el entorno de producción. La manipulación del agua es normalmente indeseable en un entorno de producción de este tipo. En el caso de la limpieza en húmedo, debe garantizarse que la zona húmeda sólo se refiere al interior de la mezcladora y que los vapores de secado se eliminan de la sala.

APPCC iniciado por la NASA en 1958

La idea del "Análisis de Peligros y Puntos Críticos de Control" surgió en la NASA en 1958. El objetivo era elaborar directrices para la producción, almacenamiento y transformación de alimentos espaciales.

Estos principios fueron adoptados posteriormente por la Comisión del Codex Alimentarius de la OMS: Análisis de peligros - puntos críticos de control - valores límite - seguimiento continuo - medidas correctoras - documentación - verificación periódica.

Las máquinas de proceso para la producción alimentaria y farmacéutica cumplen unos requisitos mínimos de higiene para poder aplicar el sistema APPCC. El EHEDG, por ejemplo, también podría ofrecer aquí sus servicios. El "Grupo Europeo de Ingeniería y Diseño Higiénicos" persigue el objetivo de fomentar la seguridad alimentaria. Los miembros del EHEDG son empresas de ingeniería mecánica, productores de alimentos, institutos de investigación y autoridades sanitarias. A este respecto, también asesora a los organismos europeos en la elaboración de directrices de higiene reglamentarias.

Por ejemplo, el EHEDG evalúa los materiales de construcción y su idoneidad específica para el sector. Varios ingenieros mecánicos aportan ideas para mejorar el diseño a los órganos decisorios del EHEDG. Puede realizar pruebas prácticas de limpieza y expedir certificados de diseño higiénico por su buena capacidad de limpieza.

El EHEDG se esfuerza por intercambiar información con la agencia gubernamental estadounidense NSF (National Sanitation Foundation*) y la organización estadounidense sin ánimo de lucro 3-A SSI (3-A Sanitary Standards**) con el fin de establecer puntos de vista comunes transatlánticos.

*) La NSF es una agencia gubernamental estadounidense para la investigación básica y la educación en tecnología alimentaria.

**) La 3-A SSI es una organización sin ánimo de lucro de EE.UU. cuyo objetivo es promover un buen diseño higiénico en las industrias alimentaria, de bebidas y farmacéutica. También certifica componentes basándose en estrictos requisitos teóricos de diseño, especificaciones de materiales y acabados superficiales. Sin embargo, las cualificaciones mediante pruebas prácticas de limpieza no forman parte de los certificados 3-A SSI.

La idea del "Análisis de Peligros y Puntos Críticos de Control" surgió en la NASA en 1958. El objetivo era elaborar directrices para la producción, almacenamiento y transformación de alimentos espaciales.

Estos principios fueron adoptados posteriormente por la Comisión del Codex Alimentarius de la OMS: Análisis de peligros - puntos críticos de control - valores límite - seguimiento continuo - medidas correctoras - documentación - verificación periódica.

Las máquinas de proceso para la producción alimentaria y farmacéutica cumplen unos requisitos mínimos de higiene para poder aplicar el sistema APPCC. El EHEDG, por ejemplo, también podría ofrecer aquí sus servicios. El "Grupo Europeo de Ingeniería y Diseño Higiénicos" persigue el objetivo de fomentar la seguridad alimentaria. Los miembros del EHEDG son empresas de ingeniería mecánica, productores de alimentos, institutos de investigación y autoridades sanitarias. A este respecto, también asesora a los organismos europeos en la elaboración de directrices de higiene reglamentarias.

Por ejemplo, el EHEDG evalúa los materiales de construcción y su idoneidad específica para el sector. Varios ingenieros mecánicos aportan ideas para mejorar el diseño a los órganos decisorios del EHEDG. Puede realizar pruebas prácticas de limpieza y expedir certificados de diseño higiénico por su buena capacidad de limpieza.

El EHEDG se esfuerza por intercambiar información con la agencia gubernamental estadounidense NSF (National Sanitation Foundation*) y la organización estadounidense sin ánimo de lucro 3-A SSI (3-A Sanitary Standards**) con el fin de establecer puntos de vista comunes transatlánticos.

*) La NSF es una agencia gubernamental estadounidense para la investigación básica y la educación en tecnología alimentaria.

**) La 3-A SSI es una organización sin ánimo de lucro de EE.UU. cuyo objetivo es promover un buen diseño higiénico en las industrias alimentaria, de bebidas y farmacéutica. También certifica componentes basándose en estrictos requisitos teóricos de diseño, especificaciones de materiales y acabados superficiales. Sin embargo, las cualificaciones mediante pruebas prácticas de limpieza no forman parte de los certificados 3-A SSI.

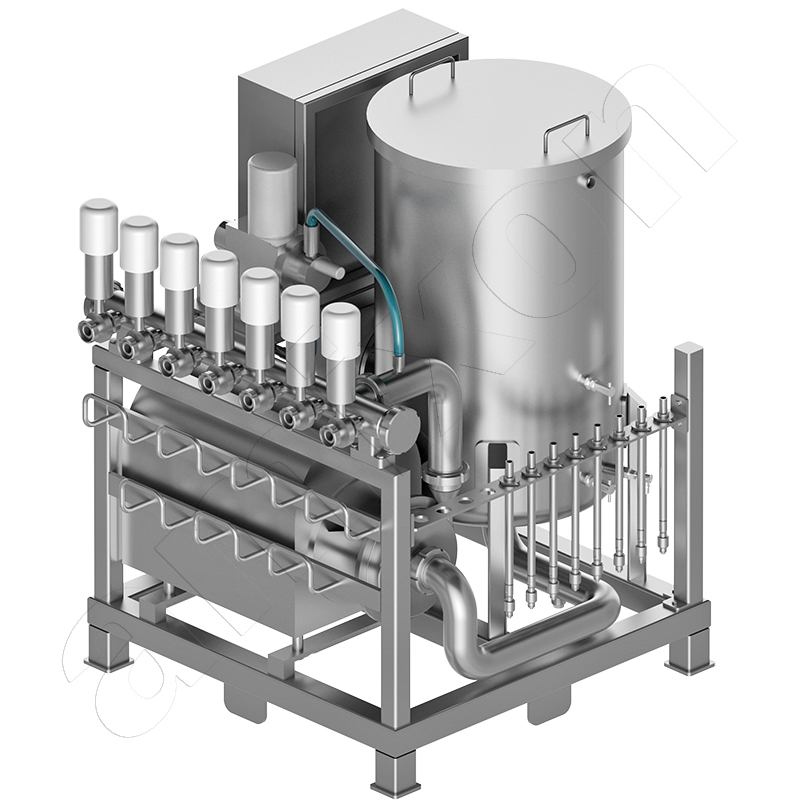

"Multipaso" para productos instantáneos complejos

Los procesos de mezcla en varias etapas se utilizan a menudo para mezclas complejas de sustancias en la industria de los aromas y las especias: En primer lugar, el producto se rellena parcialmente con materias primas molidas y finamente dispersas, como almidón, derivados de cereales, sal, azúcar, especias molidas, cargas y estabilizantes. Durante el proceso de mezcla intensiva, se añaden en dosis medidas líquidos como extractos de panificación, grasas, aceites, lecitinas y oleorresinas. Las herramientas de mezcla se desconectan inmediatamente después de alcanzar la calidad de mezcla ideal. Se añaden componentes sensibles (verduras deshidratadas, aglomerados secados por atomización, especias visibles, preparados cárnicos liofilizados). A continuación, se realiza un "levantamiento" especialmente suave a baja velocidad de la batidora. Así se preserva la granulometría de los componentes sensibles. A continuación, los materiales a granel se descargan con un mezclador que gira lentamente. Los productos de flujo libre se vacían hasta el último residuo.

Este proceso "Multistep" puede sustituir a las pequeñas mezcladoras en las que se producen las llamadas premezclas.

Los procesos de mezcla en varias etapas se utilizan a menudo para mezclas complejas de sustancias en la industria de los aromas y las especias: En primer lugar, el producto se rellena parcialmente con materias primas molidas y finamente dispersas, como almidón, derivados de cereales, sal, azúcar, especias molidas, cargas y estabilizantes. Durante el proceso de mezcla intensiva, se añaden en dosis medidas líquidos como extractos de panificación, grasas, aceites, lecitinas y oleorresinas. Las herramientas de mezcla se desconectan inmediatamente después de alcanzar la calidad de mezcla ideal. Se añaden componentes sensibles (verduras deshidratadas, aglomerados secados por atomización, especias visibles, preparados cárnicos liofilizados). A continuación, se realiza un "levantamiento" especialmente suave a baja velocidad de la batidora. Así se preserva la granulometría de los componentes sensibles. A continuación, los materiales a granel se descargan con un mezclador que gira lentamente. Los productos de flujo libre se vacían hasta el último residuo.

Este proceso "Multistep" puede sustituir a las pequeñas mezcladoras en las que se producen las llamadas premezclas.

© Copyright by amixon GmbH