Miscelatori igienici per prodotti alimentari e farmaceutici

Nonostante la massima cura, alimenti, prodotti farmaceutici e cosmetici possono diventare inutilizzabili prima della data di scadenza. Nel caso di prodotti misti in polvere, ciò vale, ad esempio, per spezie, estratti aromatici, agenti lievitanti, stabilizzatori, substrati nutritivi per colture fungine, fermenti per la lavorazione dell'amido e del latte. Integratori alimentari, alimenti dietetici, latte artificiale, vitamine e oligoelementi. Ma anche formaggi, sostituti della carne, antibiotici e ingredienti farmaceutici attivi.

amixon® ha realizzato molti sviluppi pionieristici per migliorare gli standard igienici dei miscelatori di polveri. Alcuni di questi sono descritti di seguito.

I principi HACCP sono un insieme di regole preventive che aiutano a riconoscere, valutare ed evitare le fonti di errore e a garantire la sicurezza alimentare. L'abbreviazione sta per "Hazard Analysis Critical Control Point". Nell'UE, l'obbligo di applicare il sistema HACCP è stato stabilito nel Regolamento (CE) n. 852/2004 sull'igiene dei prodotti alimentari dal 2006.

Leader della qualità

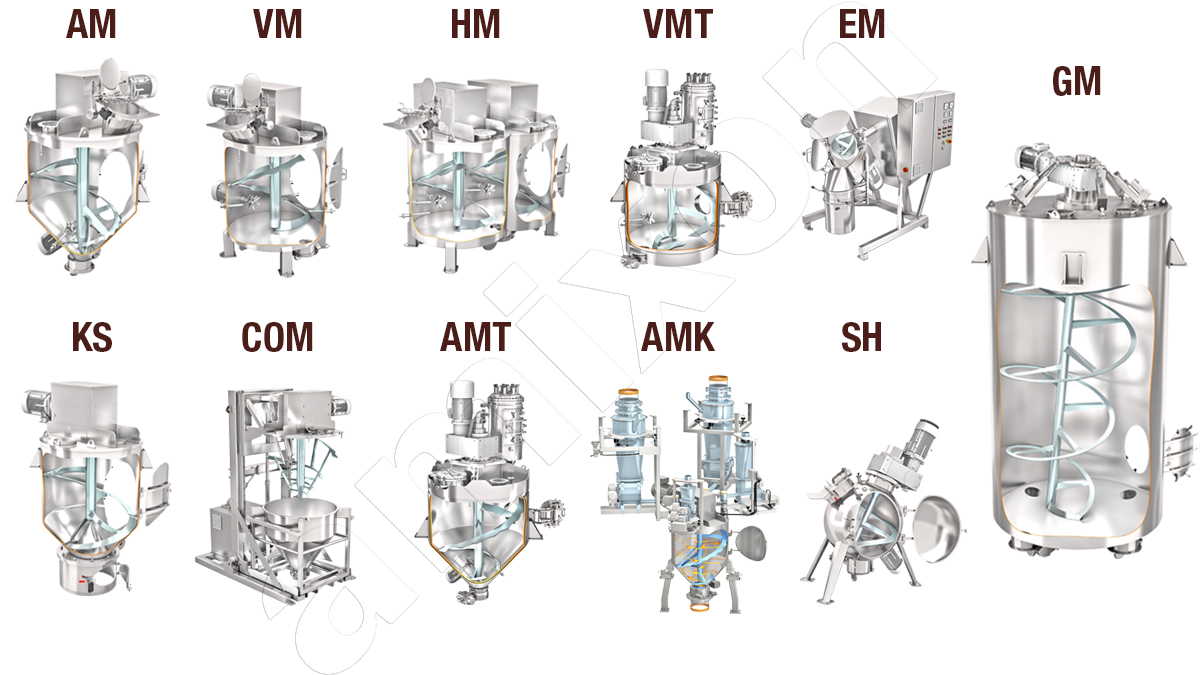

amixon® è il leader mondiale della qualità dei miscelatori verticali per polveri. i miscelatori amixon® hanno alberi di miscelazione verticali o inclinati. Sono sostenuti solo nella parte superiore. C'è una sola guarnizione dell'albero, che si trova nella parte superiore. Il design della guarnizione dell'albero è adattato alle condizioni igieniche. La camera di miscelazione e l'utensile di miscelazione sono completamente saldati. Anche la rugosità della superficie è adattata alle condizioni igieniche.

amixon® è il leader mondiale della qualità dei miscelatori verticali per polveri. i miscelatori amixon® hanno alberi di miscelazione verticali o inclinati. Sono sostenuti solo nella parte superiore. C'è una sola guarnizione dell'albero, che si trova nella parte superiore. Il design della guarnizione dell'albero è adattato alle condizioni igieniche. La camera di miscelazione e l'utensile di miscelazione sono completamente saldati. Anche la rugosità della superficie è adattata alle condizioni igieniche.

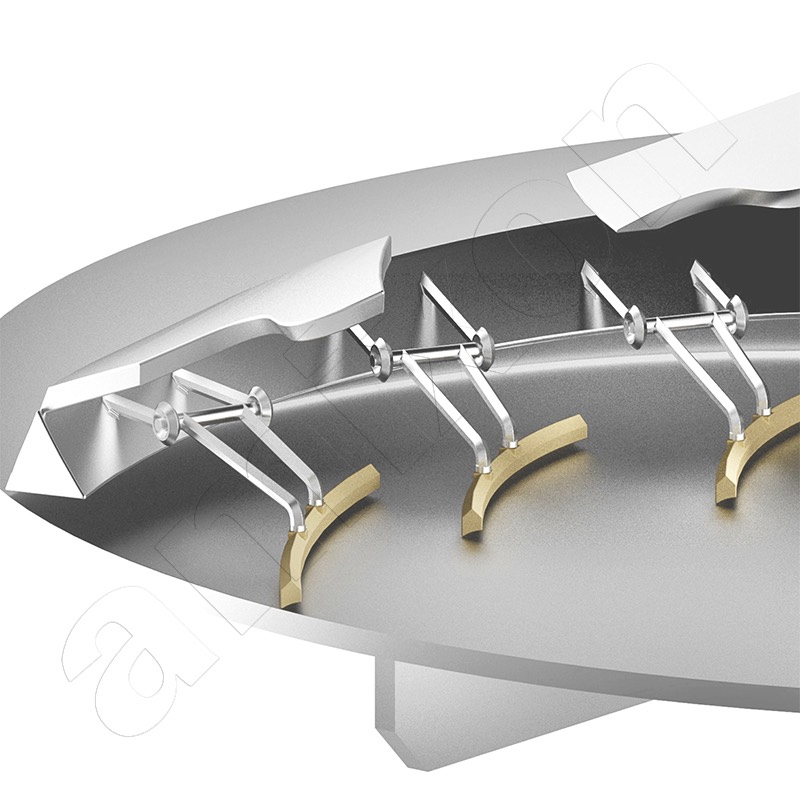

Strumenti ComDisc® per uno svuotamento completo

Gli utensili ComDisc® sono in grado di svuotare completamente i miscelatori con base piatta. Durante il processo di miscelazione, gli elementi ComDisc® fluttuano nell'ombra del flusso attraverso la miscela. Nella fase finale dello svuotamento, gli utensili ComDisc® vengono abbassati e spazzano delicatamente il pavimento della camera di miscelazione. Allora si comportano come tergicristalli. Sono disposti ad angolo e spingono il residuo di miscela verso il beccuccio di scarico.

Lo svuotamento completo dopo ogni lotto può fornire grandi vantaggi aggiuntivi per il funzionamento misto. Soprattutto quando si mescolano ricette che cambiano continuamente.

Gli utensili ComDisc® sono realizzati in materiale sicuro per gli alimenti e sono particolarmente resistenti all'usura. Sono montati in modo vincolato. Se necessario, le labbra usurate possono essere sostituite in modo economico.

Gli utensili ComDisc® sono in grado di svuotare completamente i miscelatori con base piatta. Durante il processo di miscelazione, gli elementi ComDisc® fluttuano nell'ombra del flusso attraverso la miscela. Nella fase finale dello svuotamento, gli utensili ComDisc® vengono abbassati e spazzano delicatamente il pavimento della camera di miscelazione. Allora si comportano come tergicristalli. Sono disposti ad angolo e spingono il residuo di miscela verso il beccuccio di scarico.

Lo svuotamento completo dopo ogni lotto può fornire grandi vantaggi aggiuntivi per il funzionamento misto. Soprattutto quando si mescolano ricette che cambiano continuamente.

Gli utensili ComDisc® sono realizzati in materiale sicuro per gli alimenti e sono particolarmente resistenti all'usura. Sono montati in modo vincolato. Se necessario, le labbra usurate possono essere sostituite in modo economico.

Autopulizia attraverso lo svuotamento completo

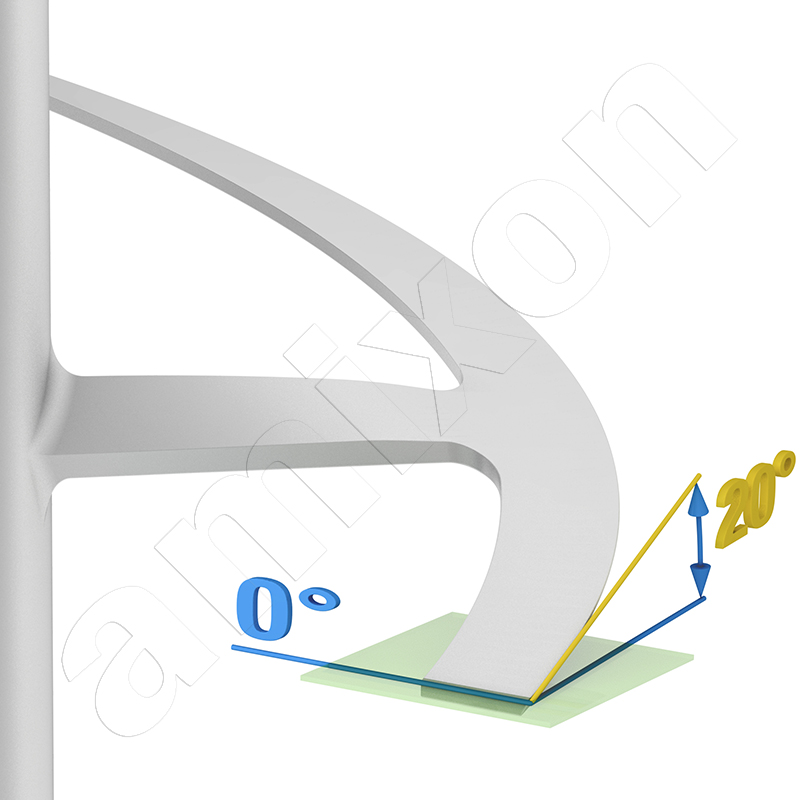

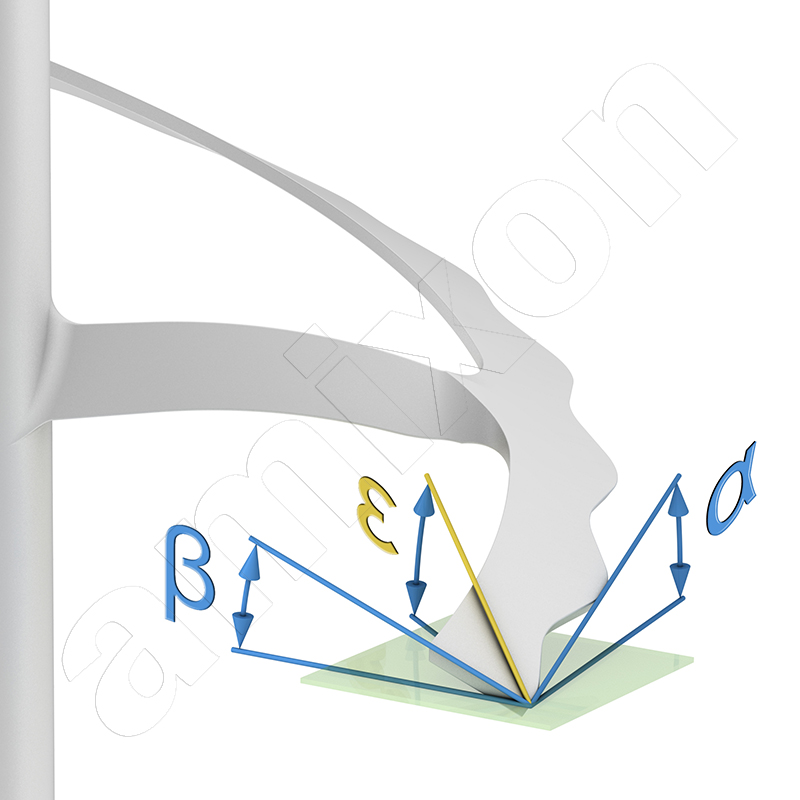

Le spirali di miscelazione SinConvex® e SinConcave® consentono il completo deflusso della miscela.

Gli strumenti di miscelazione sono saldati e rettificati senza soluzione di continuità. Sono guidati e sostenuti solo dall'alto. La boccola dell'albero è dotata di una guarnizione a labbro. Questo può essere diviso su richiesta e consente di sostituire una guarnizione usurata con il minimo sforzo.

Le spirali di miscelazione SinConvex® e SinConcave® combinano due vantaggi: Miscelazione ottimale e svuotamento dei residui particolarmente buono.

Su richiesta, le spirali standard dei vecchi miscelatori amixon® possono essere convertite in spirali di miscelazione Sinconvex® o SinConcave®. La conversione viene effettuata in loco. Non è necessario smontare il miscelatore.

I miscelatori a fondo piatto possono anche avere eccellenti tassi di svuotamento dei residui se il braccio di miscelazione inferiore è dotato dei cosiddetti utensili ComDisc®.

Le spirali di miscelazione SinConvex® e SinConcave® consentono il completo deflusso della miscela.

Gli strumenti di miscelazione sono saldati e rettificati senza soluzione di continuità. Sono guidati e sostenuti solo dall'alto. La boccola dell'albero è dotata di una guarnizione a labbro. Questo può essere diviso su richiesta e consente di sostituire una guarnizione usurata con il minimo sforzo.

Le spirali di miscelazione SinConvex® e SinConcave® combinano due vantaggi: Miscelazione ottimale e svuotamento dei residui particolarmente buono.

Su richiesta, le spirali standard dei vecchi miscelatori amixon® possono essere convertite in spirali di miscelazione Sinconvex® o SinConcave®. La conversione viene effettuata in loco. Non è necessario smontare il miscelatore.

I miscelatori a fondo piatto possono anche avere eccellenti tassi di svuotamento dei residui se il braccio di miscelazione inferiore è dotato dei cosiddetti utensili ComDisc®.

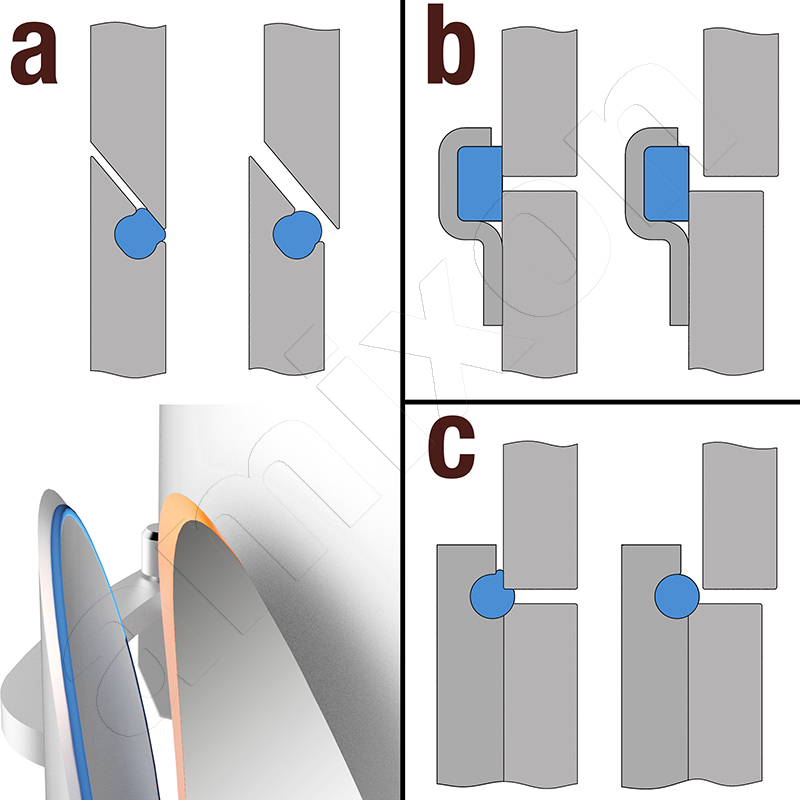

Porte di ispezione e relative guarnizioni

amixon® ha dedicato un grande lavoro di sviluppo a questo tema e ha messo a punto soluzioni interessanti: KwickKlamp®- sono facili da azionare e sono permanentemente autobloccanti.

Le aziende alimentari e farmaceutiche spesso utilizzano i loro miscelatori per 30 anni o più. Gli ordini di miscelazione cambiano frequentemente. Alcuni giorni 15 volte. Le porte di ispezione vengono aperte e chiuse innumerevoli volte a scopo di pulizia. Ciò comporta requisiti elevati per una porta di ispezione:

- Spazio morto

- Tenuta permanente a gas e acqua

- Chiusura agevole con poco sforzo

- Pressione di contatto uniforme

- Minima sollecitazione della guarnizione polimerica

- Semplice sostituzione degli anelli di tenuta

Altri produttori di miscelatori utilizzano guarnizioni per porte come quella a destra nella foto. amixon® produce la versione OmgaSeal® (a sinistra nella foto). Questo sigilla senza spazi morti e offre i più elevati standard igienici.

amixon® ha dedicato un grande lavoro di sviluppo a questo tema e ha messo a punto soluzioni interessanti: KwickKlamp®- sono facili da azionare e sono permanentemente autobloccanti.

Le aziende alimentari e farmaceutiche spesso utilizzano i loro miscelatori per 30 anni o più. Gli ordini di miscelazione cambiano frequentemente. Alcuni giorni 15 volte. Le porte di ispezione vengono aperte e chiuse innumerevoli volte a scopo di pulizia. Ciò comporta requisiti elevati per una porta di ispezione:

- Spazio morto

- Tenuta permanente a gas e acqua

- Chiusura agevole con poco sforzo

- Pressione di contatto uniforme

- Minima sollecitazione della guarnizione polimerica

- Semplice sostituzione degli anelli di tenuta

Altri produttori di miscelatori utilizzano guarnizioni per porte come quella a destra nella foto. amixon® produce la versione OmgaSeal® (a sinistra nella foto). Questo sigilla senza spazi morti e offre i più elevati standard igienici.

Sistemi di chiusura KwickKlamp®

Una porta di ispezione amixon® può essere anche cilindrica-conica. I sistemi di fissaggio KwickKlamp® sono particolarmente igienici e scorrevoli. Quando sono chiusi, sono permanentemente autobloccanti. I sistemi di trasferimento delle chiavi sono a prova di manomissione e funzionano in modo puramente meccanico. Sono adatti a condizioni operative difficili. Soddisfano tutti i requisiti in materia di sicurezza sul lavoro.

Una porta di ispezione amixon® può essere anche cilindrica-conica. I sistemi di fissaggio KwickKlamp® sono particolarmente igienici e scorrevoli. Quando sono chiusi, sono permanentemente autobloccanti. I sistemi di trasferimento delle chiavi sono a prova di manomissione e funzionano in modo puramente meccanico. Sono adatti a condizioni operative difficili. Soddisfano tutti i requisiti in materia di sicurezza sul lavoro.

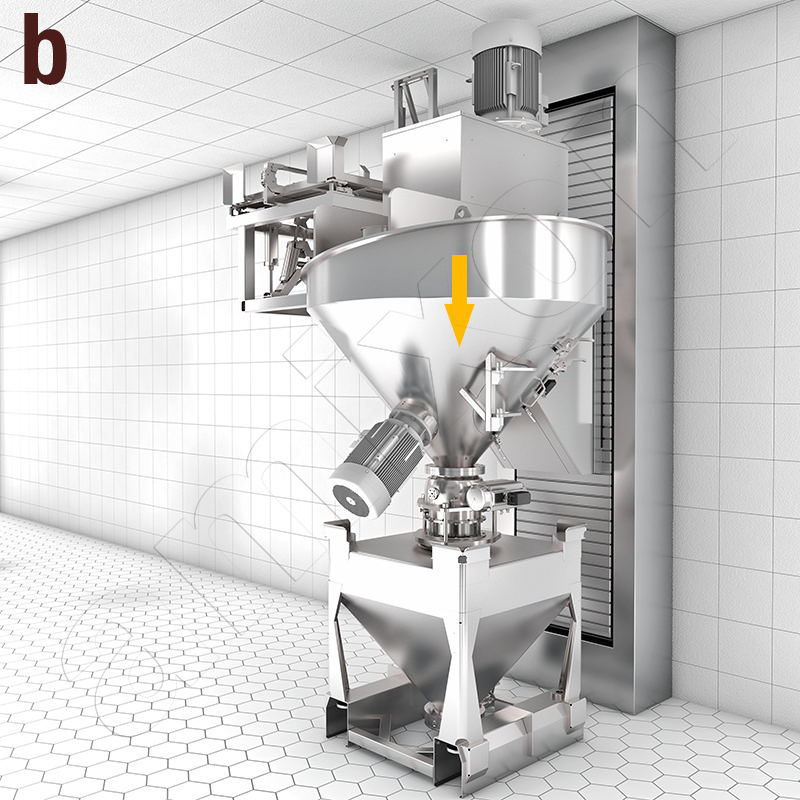

Caratteristiche igieniche dei miscelatori amixon

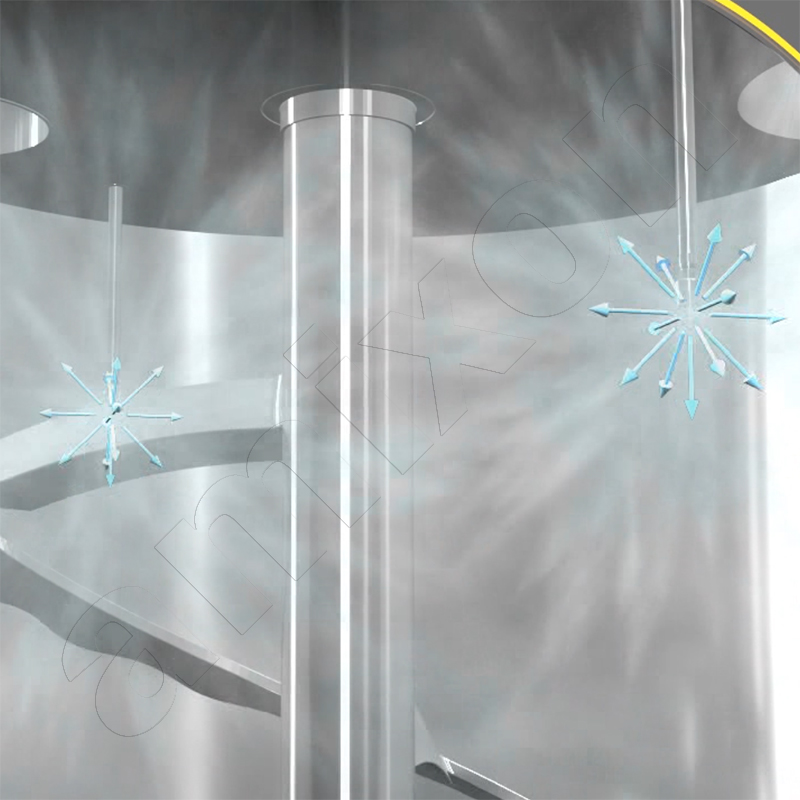

I sistemi di miscelazione amixon® qui illustrati hanno diversi campi di applicazione. Ma hanno le stesse caratteristiche igieniche. Una delle caratteristiche che contraddistinguono un miscelatore di precisione igienico è la delicatezza con cui mescola i materiali. Si evita l'adesione dovuta al calore e all'attrito.

Il contenitore di miscelazione è in posizione verticale. Un utensile di miscelazione elicoidale ruota al centro della camera di miscelazione. Il flusso dei prodotti attraverso la stanza è indipendente dal loro comportamento individuale. La coclea raccoglie l'impasto sul perimetro della camera di miscelazione e lo trasporta verso l'alto. Il design conico consente di ottenere qualità di miscelazione ideali anche con bassi livelli di riempimento (5%-10%).

Le spirali di miscelazione SinConvex® e SinConcave® trasportano l'impasto verso l'alto nella periferia della camera di miscelazione. Una volta arrivati in cima, i prodotti scorrono verso il basso al centro della camera di miscelazione, per poi tornare verso l'esterno. I prodotti secchi, umidi o in sospensione vengono miscelati con la massima precisione, indipendentemente dalle diverse dimensioni delle particelle, dalla densità, dalle proprietà di flusso e dalla frequenza di rotazione del miscelatore. Una qualità di miscelazione ideale si ottiene solitamente dopo 30-100 giri.

In molti casi, un impianto di miscelazione a secco viene climatizzato per ridurre l'umidità dell'aria ambiente e mantenere fresche le polveri. È necessario prestare particolare attenzione durante la pulizia a umido nell'ambiente di produzione. La manipolazione dell'acqua è normalmente indesiderata in un ambiente di produzione di questo tipo. In caso di pulizia a umido, è necessario assicurarsi che la zona umida si riferisca solo all'interno del miscelatore e che i vapori di asciugatura vengano rimossi dal locale.

I sistemi di miscelazione amixon® qui illustrati hanno diversi campi di applicazione. Ma hanno le stesse caratteristiche igieniche. Una delle caratteristiche che contraddistinguono un miscelatore di precisione igienico è la delicatezza con cui mescola i materiali. Si evita l'adesione dovuta al calore e all'attrito.

Il contenitore di miscelazione è in posizione verticale. Un utensile di miscelazione elicoidale ruota al centro della camera di miscelazione. Il flusso dei prodotti attraverso la stanza è indipendente dal loro comportamento individuale. La coclea raccoglie l'impasto sul perimetro della camera di miscelazione e lo trasporta verso l'alto. Il design conico consente di ottenere qualità di miscelazione ideali anche con bassi livelli di riempimento (5%-10%).

Le spirali di miscelazione SinConvex® e SinConcave® trasportano l'impasto verso l'alto nella periferia della camera di miscelazione. Una volta arrivati in cima, i prodotti scorrono verso il basso al centro della camera di miscelazione, per poi tornare verso l'esterno. I prodotti secchi, umidi o in sospensione vengono miscelati con la massima precisione, indipendentemente dalle diverse dimensioni delle particelle, dalla densità, dalle proprietà di flusso e dalla frequenza di rotazione del miscelatore. Una qualità di miscelazione ideale si ottiene solitamente dopo 30-100 giri.

In molti casi, un impianto di miscelazione a secco viene climatizzato per ridurre l'umidità dell'aria ambiente e mantenere fresche le polveri. È necessario prestare particolare attenzione durante la pulizia a umido nell'ambiente di produzione. La manipolazione dell'acqua è normalmente indesiderata in un ambiente di produzione di questo tipo. In caso di pulizia a umido, è necessario assicurarsi che la zona umida si riferisca solo all'interno del miscelatore e che i vapori di asciugatura vengano rimossi dal locale.

HACCP avviato dalla NASA nel 1958

L'idea dell'"analisi dei rischi e dei punti critici di controllo" è nata alla NASA nel 1958. L'obiettivo era quello di elaborare linee guida per la produzione, lo stoccaggio e la lavorazione di alimenti spaziali.

I principi sono stati successivamente adottati dalla Commissione del Codex Alimentarius dell'OMS: Analisi dei pericoli - punti critici di controllo - valori limite - monitoraggio continuo - misure correttive - documentazione - verifica periodica.

Le macchine di processo per la produzione alimentare e farmaceutica soddisfano i requisiti minimi di igiene per poter implementare l'HACCP. L'EHEDG, ad esempio, potrebbe offrire i suoi servizi anche qui. Il "Gruppo europeo di ingegneria e progettazione igienica" persegue l'obiettivo di promuovere la sicurezza alimentare. I membri dell'EHEDG sono aziende di ingegneria meccanica, produttori di alimenti, istituti di ricerca e autorità sanitarie. A questo proposito, fornisce anche consulenza agli organismi europei per lo sviluppo di linee guida igieniche obbligatorie.

Ad esempio, l'EHEDG valuta i materiali da costruzione e la loro idoneità specifica per il settore. Diversi ingegneri meccanici stanno contribuendo con idee di progettazione migliorate agli organi decisionali dell'EHEDG. Può effettuare test pratici di pulizia e rilasciare certificati di progettazione igienica per una buona pulibilità.

L'EHEDG sta cercando di scambiare informazioni con l'agenzia governativa statunitense NSF (National Sanitation Foundation*) e con l'organizzazione americana no-profit 3-A SSI (3-A Sanitary Standards**), al fine di stabilire punti di vista comuni a livello transatlantico.

*) L'NSF è un'agenzia governativa statunitense per la ricerca di base e l'istruzione nel campo della tecnologia alimentare.

**) La 3-A SSI è un'organizzazione no-profit statunitense che mira a promuovere una buona progettazione igienica nell'industria alimentare, delle bevande e farmaceutica. Inoltre, certifica i componenti sulla base di rigorosi requisiti teorici di progettazione, specifiche dei materiali e finiture superficiali. Tuttavia, le qualifiche attraverso prove pratiche di pulizia non fanno parte dei certificati 3-A SSI.

L'idea dell'"analisi dei rischi e dei punti critici di controllo" è nata alla NASA nel 1958. L'obiettivo era quello di elaborare linee guida per la produzione, lo stoccaggio e la lavorazione di alimenti spaziali.

I principi sono stati successivamente adottati dalla Commissione del Codex Alimentarius dell'OMS: Analisi dei pericoli - punti critici di controllo - valori limite - monitoraggio continuo - misure correttive - documentazione - verifica periodica.

Le macchine di processo per la produzione alimentare e farmaceutica soddisfano i requisiti minimi di igiene per poter implementare l'HACCP. L'EHEDG, ad esempio, potrebbe offrire i suoi servizi anche qui. Il "Gruppo europeo di ingegneria e progettazione igienica" persegue l'obiettivo di promuovere la sicurezza alimentare. I membri dell'EHEDG sono aziende di ingegneria meccanica, produttori di alimenti, istituti di ricerca e autorità sanitarie. A questo proposito, fornisce anche consulenza agli organismi europei per lo sviluppo di linee guida igieniche obbligatorie.

Ad esempio, l'EHEDG valuta i materiali da costruzione e la loro idoneità specifica per il settore. Diversi ingegneri meccanici stanno contribuendo con idee di progettazione migliorate agli organi decisionali dell'EHEDG. Può effettuare test pratici di pulizia e rilasciare certificati di progettazione igienica per una buona pulibilità.

L'EHEDG sta cercando di scambiare informazioni con l'agenzia governativa statunitense NSF (National Sanitation Foundation*) e con l'organizzazione americana no-profit 3-A SSI (3-A Sanitary Standards**), al fine di stabilire punti di vista comuni a livello transatlantico.

*) L'NSF è un'agenzia governativa statunitense per la ricerca di base e l'istruzione nel campo della tecnologia alimentare.

**) La 3-A SSI è un'organizzazione no-profit statunitense che mira a promuovere una buona progettazione igienica nell'industria alimentare, delle bevande e farmaceutica. Inoltre, certifica i componenti sulla base di rigorosi requisiti teorici di progettazione, specifiche dei materiali e finiture superficiali. Tuttavia, le qualifiche attraverso prove pratiche di pulizia non fanno parte dei certificati 3-A SSI.

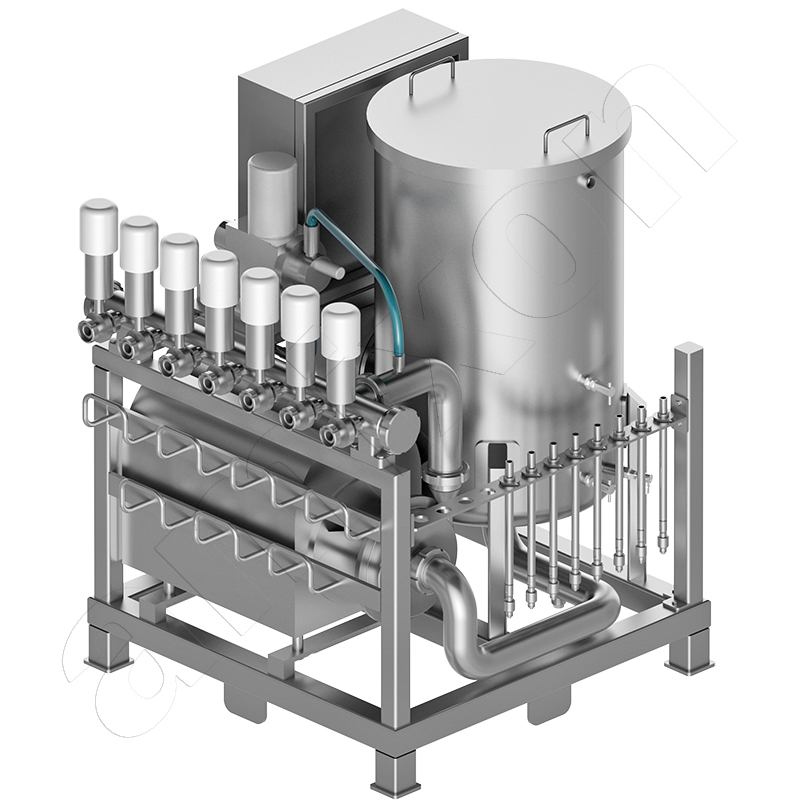

"Multistep" per prodotti istantanei complessi

I processi di miscelazione a più stadi sono spesso utilizzati per miscele complesse di sostanze nell'industria degli aromi e delle spezie: In primo luogo, il prodotto viene parzialmente riempito con materie prime macinate e finemente disperse, come amido, derivati dei cereali, sale, zucchero, spezie macinate, riempitivi e stabilizzanti. Durante il processo di miscelazione intensiva, vengono aggiunti in dosi misurate liquidi come estratti di cottura, grassi, oli, lecitine e oleoresine. Gli strumenti di miscelazione vengono spenti immediatamente dopo aver raggiunto la qualità di miscelazione ideale. Vengono aggiunti componenti sensibili (verdure essiccate, agglomerati essiccati a spruzzo, spezie visibili, preparati di carne liofilizzati). Segue un "underlifting" particolarmente delicato a bassa velocità del mixer. In questo modo si preserva la granulometria dei componenti sensibili. I materiali sfusi vengono quindi scaricati con un miscelatore a rotazione lenta. I prodotti a flusso libero vengono svuotati fino all'ultimo residuo.

Questo processo "Multistep" può sostituire i piccoli miscelatori in cui vengono prodotte le cosiddette premiscele.

Miscelatore a cono: Qualità di miscelazione ottimale con livelli di riempimento minimi

I processi di miscelazione a più stadi sono spesso utilizzati per miscele complesse di sostanze nell'industria degli aromi e delle spezie: In primo luogo, il prodotto viene parzialmente riempito con materie prime macinate e finemente disperse, come amido, derivati dei cereali, sale, zucchero, spezie macinate, riempitivi e stabilizzanti. Durante il processo di miscelazione intensiva, vengono aggiunti in dosi misurate liquidi come estratti di cottura, grassi, oli, lecitine e oleoresine. Gli strumenti di miscelazione vengono spenti immediatamente dopo aver raggiunto la qualità di miscelazione ideale. Vengono aggiunti componenti sensibili (verdure essiccate, agglomerati essiccati a spruzzo, spezie visibili, preparati di carne liofilizzati). Segue un "underlifting" particolarmente delicato a bassa velocità del mixer. In questo modo si preserva la granulometria dei componenti sensibili. I materiali sfusi vengono quindi scaricati con un miscelatore a rotazione lenta. I prodotti a flusso libero vengono svuotati fino all'ultimo residuo.

Questo processo "Multistep" può sostituire i piccoli miscelatori in cui vengono prodotte le cosiddette premiscele.

Miscelatore a cono: Qualità di miscelazione ottimale con livelli di riempimento minimi

© Copyright by amixon GmbH