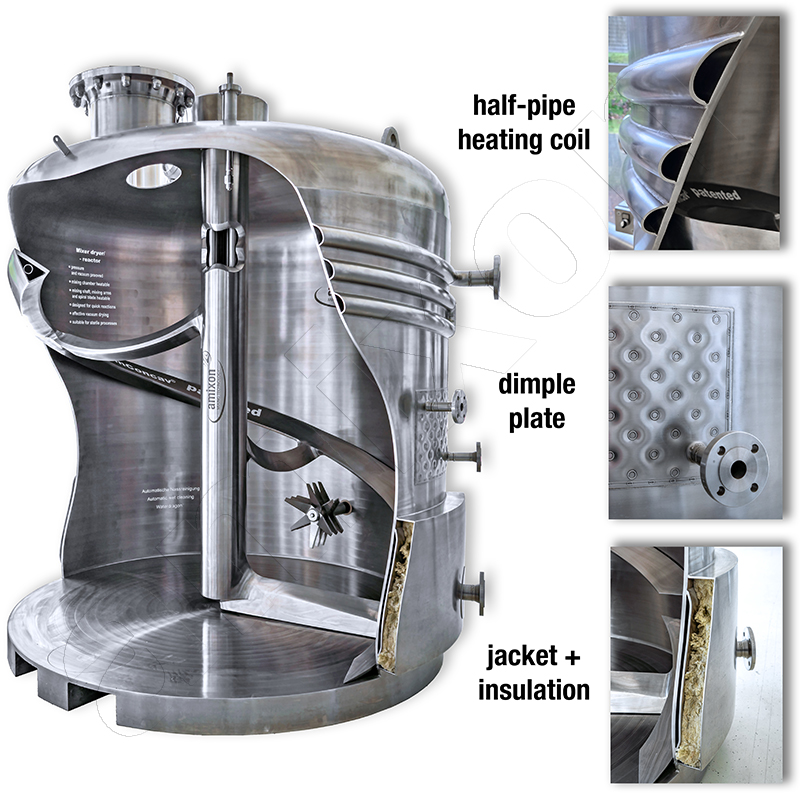

Halbrohrschlangen

Halbrohrschlangen entstehen, wenn ein Rohr der Länge nach geteilt und die entstehenden Halbrohre auf die Außenwand eines Prozessapparats aufgeschweißt werden. Durch diese Halbrohre kann ein Thermalfluid geleitet werden, um den Prozessapparat gezielt zu temperieren. Die Temperierung dient der gezielten Wärmeübertragung und ist in vielen verfahrenstechnischen Anwendungen Standard. Halbrohrschlangen sind eine mögliche Ausführung für temperierbare Apparate.

Eine andere Methode ist der klassische Doppelmantel. Dabei wird das Prozessgefäß mit einem etwas größeren Blech umhüllt, das dicht mit dem Basisgefäß verschweißt wird. In dem dadurch entstehenden Hohlraum kann ebenfalls ein Thermalfluid zirkulieren.

Eine dritte Konstruktionsart ist die sogenannte Dimpleplate. Sie basiert auf dem Prinzip des Doppelmantels, wird jedoch zusätzlich in einem regelmäßigen Raster mit Bohrungen versehen. An diesen Bohrungen wird das äußere Blech in Richtung des Basisgefäßes gedrückt und verschweißt. So entsteht ein System aus stützenden Verbindungsstellen, das hohen Drücken standhält.

Halbrohrschlangen bieten ähnliche Vorteile wie Dimpleplates. Bei beiden Konstruktionsarten kann das Thermalfluid mit hohem Druck vorliegen. Die dabei entstehenden Kräfte werden durch die Vielzahl an Schweißnähten zuverlässig in die Wandung des Basisgefäßes übertragen. Halbrohrschlangen und Dimpleplates werden bevorzugt eingesetzt, wenn das Thermalfluid unter hohem Druck steht. Dies ist typischerweise bei der Verwendung von heißem Wasserdampf der Fall.

Klassische Doppelmäntel werden hingegen häufig dann eingesetzt, wenn das eingesetzte Temperiermedium flüssig und inkompressibel ist, beispielsweise Thermalöl oder Wasser. Dennoch kann auch bei Dampfanwendungen ein Doppelmantel sinnvoll sein, insbesondere, wenn eine möglichst große Wärmeübertragungsfläche erzielt werden soll.

Da es sich bei allen drei Konstruktionsarten um drucktragende Bauteile handelt, sind bei der Vorbereitung und Ausführung der Schweißarbeiten höchste Sorgfalt erforderlich. Nach der Fertigstellung werden diese Bauteile mit einem inkompressiblen Prüfmedium wie Wasser oder Thermalöl gefüllt und einem erhöhten Prüfdruck ausgesetzt. Dieser Prüfdruck liegt über dem späteren Betriebsdruck und beträgt üblicherweise das 1,3- bis 2-fache des zulässigen Betriebsdrucks.

amixon® fertigt alle Bauarten und verfügt über inländische sowie ausländische Druckgeräte-Qualifikationen.