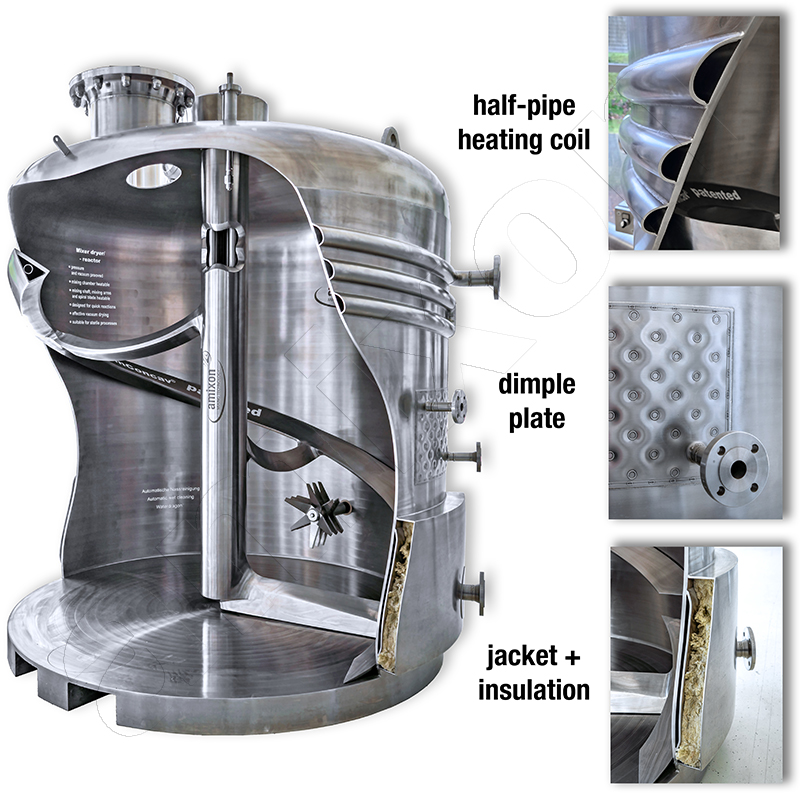

Полутрубчатые змеевики

Полутрубчатые змеевики получаются, когда труба разрезается по длине, а полученные полутрубы привариваются к наружной стенке технологического аппарата. Через эти полутрубы может проходить теплоноситель для целенаправленного регулирования температуры технологического аппарата. Регулирование температуры служит для целенаправленной передачи тепла и является стандартом во многих технологических процессах. Полутрубчатые змеевики являются одним из возможных вариантов исполнения аппаратов с регулируемой температурой.

Другой метод — классическая двойная оболочка. При этом технологический сосуд обертывают листом металла немного большего размера, который плотно приваривают к основному сосуду. В образовавшемся полостном пространстве также может циркулировать теплоноситель.

Третий тип конструкции — так называемая димпл-пластина. Она основана на принципе двойной оболочки, но дополнительно снабжена отверстиями, расположенными в регулярной сетке. В этих отверстиях внешний лист прижимается к базовому сосуду и сваривается. Таким образом, образуется система опорных соединений, выдерживающая высокие давления.

Полутрубчатые змеевики обладают преимуществами, аналогичными преимуществам димпл-пластин. В обоих типах конструкции теплоноситель может находиться под высоким давлением. Возникающие при этом силы надежно передаются в стенку основного сосуда благодаря большому количеству сварных швов. Полутрубчатые змеевики и димпл-пластины предпочтительно используются, когда теплоноситель находится под высоким давлением. Это обычно имеет место при использовании горячего пара.

Классические двойные кожухи, напротив, часто используются, когда используемая терморегулирующая среда является жидкой и несжимаемой, например, термомасло или вода. Тем не менее, двойной кожух может быть целесообразен и при использовании пара, особенно если необходимо достичь максимально большой площади теплопередачи.

Поскольку все три типа конструкций являются деталями, работающими под давлением, при подготовке и выполнении сварочных работ требуется максимальная тщательность. После завершения изготовления эти детали заполняются несжимаемой испытательной средой, такой как вода или термомасло, и подвергаются повышенному испытательному давлению. Это испытательное давление превышает последующее рабочее давление и обычно составляет 1,3–2 раза от допустимого рабочего давления.

amixon® производит все типы конструкций и имеет отечественные и зарубежные сертификаты на оборудование, работающее под давлением.