Факторы, обеспечивающие эффективное увлажнение порошка в процессе смешивания

Во многих отраслях промышленности сыпучие материалы регулярно смачиваются различными жидкостями. На первый взгляд, смачивание твердой поверхности жидкостью кажется тривиальным явлением, например, когда дождь падает на землю или нагретая кованая деталь охлаждается в воде. Однако смачивание порошкообразных твердых веществ является гораздо более сложным процессом:

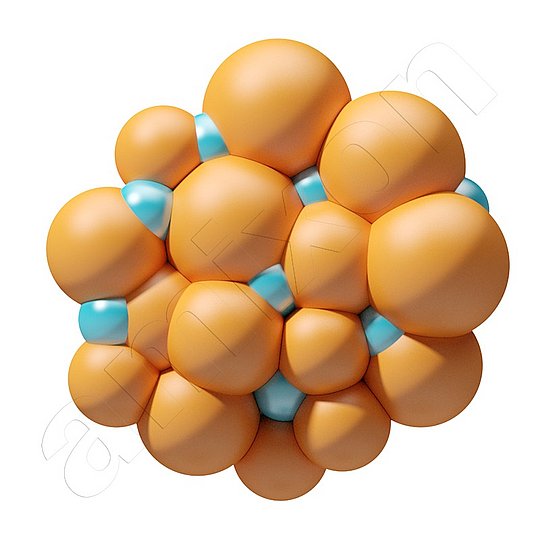

- Порошки имеют очень большую удельную поверхность.

- Они имеют выраженную капиллярную структуру.

- Кроме того, они имеют различные (гетерогенные) поверхности частиц.

Эти факторы определяют скорость смачивания и проникновение в поры. На практике это часто приводит к нежелательным эффектам:

- Образуются нежелательные агломераты или комки

- Жидкость не распределяется однородно в коллективе частиц

- Увлажненный порошок имеет плохие текучие свойства

- В смесителе возникают прилипания, которые нарушают процесс

Такие проблемы, как правило, хорошо решаются с помощью смесителей amixon®. В более сложных случаях, тем не менее, может быть полезно помнить о некоторых физических взаимосвязях.

Увлажнение порошка может привести к нежелательному загрязнению смесителя

В зависимости от вязкости и склонности жидкости к адгезии на стенках и смесительных инструментах могут образовываться отложения. Высокая степень заполнения смесительной камеры противодействует этому, поскольку сухой порошок служит абсорбирующим средством. Рекомендуется распылять жидкость в нижней части смесительной камеры.

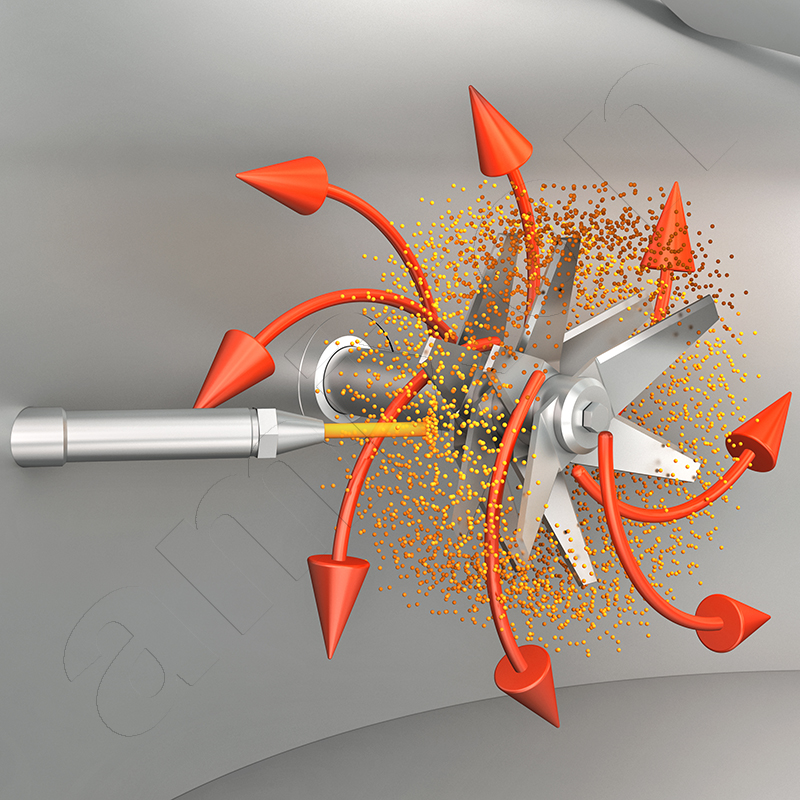

Для предотвращения образования отложений решающее значение имеет способ подачи жидкости. Следует избегать высоких градиентов концентрации. По этой причине amixon® использует распылительные ланцы с подходящими соплами. Объемный расход жидкости зависит от адсорбционной способности порошка и интенсивности смешивания. Более высокая относительная скорость между каплями и потоком частиц способствует тонкому диспергированию. Этот эффект можно описать с помощью числа Вебера.

We = ρ v² d / γ

ρ … плотность жидкости

v … относительная скорость капель по отношению к порошку

d … характерный диаметр капель

γ … поверхностное натяжение

Число Вебера соотносит силы инерции капли со стабилизирующими поверхностными силами. Высокие значения способствуют расщеплению капель и, таким образом, более равномерному распределению в порошке. Низкие значения, напротив, способствуют образованию крупных капель, которые скорее прилипают к стенкам или смесительным инструментам.

Прилипания в смесителе нежелательны. Они могут исказить результат смешивания. Кроме того, прилипания имеют тенденцию увеличиваться от партии к партии и при определенных условиях отрываться неконтролируемо. Прилипания увеличивают трение в процессе смешивания, вызывают локальное нагревание и в крайних случаях могут блокировать инструменты. Оптимальный метод ввода жидкости можно определить в техническом центре amixon® в условиях, приближенных к реальным.

В зависимости от вязкости и склонности жидкости к адгезии на стенках и смесительных инструментах могут образовываться отложения. Высокая степень заполнения смесительной камеры противодействует этому, поскольку сухой порошок служит абсорбирующим средством. Рекомендуется распылять жидкость в нижней части смесительной камеры.

Для предотвращения образования отложений решающее значение имеет способ подачи жидкости. Следует избегать высоких градиентов концентрации. По этой причине amixon® использует распылительные ланцы с подходящими соплами. Объемный расход жидкости зависит от адсорбционной способности порошка и интенсивности смешивания. Более высокая относительная скорость между каплями и потоком частиц способствует тонкому диспергированию. Этот эффект можно описать с помощью числа Вебера.

We = ρ v² d / γ

ρ … плотность жидкости

v … относительная скорость капель по отношению к порошку

d … характерный диаметр капель

γ … поверхностное натяжение

Число Вебера соотносит силы инерции капли со стабилизирующими поверхностными силами. Высокие значения способствуют расщеплению капель и, таким образом, более равномерному распределению в порошке. Низкие значения, напротив, способствуют образованию крупных капель, которые скорее прилипают к стенкам или смесительным инструментам.

Прилипания в смесителе нежелательны. Они могут исказить результат смешивания. Кроме того, прилипания имеют тенденцию увеличиваться от партии к партии и при определенных условиях отрываться неконтролируемо. Прилипания увеличивают трение в процессе смешивания, вызывают локальное нагревание и в крайних случаях могут блокировать инструменты. Оптимальный метод ввода жидкости можно определить в техническом центре amixon® в условиях, приближенных к реальным.

Насколько поверхность порошка притягивает жидкость? Какова капиллярность порошка?

Сродство порошка к жидкости определяется поверхностной энергией его частиц, а также его капиллярной структурой. Обе эти величины определяют, насколько легко жидкость продвигается или отступает. Подходящей физической величиной для этого является капиллярное давление. Оно описывает силу, с которой жидкость втягивается в поры и промежутки между частицами порошка.

Δp = (2 γ cos θ) / r

Δp — капиллярное давление.

γ — поверхностное натяжение жидкости.

θ — угол смачивания между жидкостью и поверхностью порошка.

r — эффективный радиус капилляра в порошке.

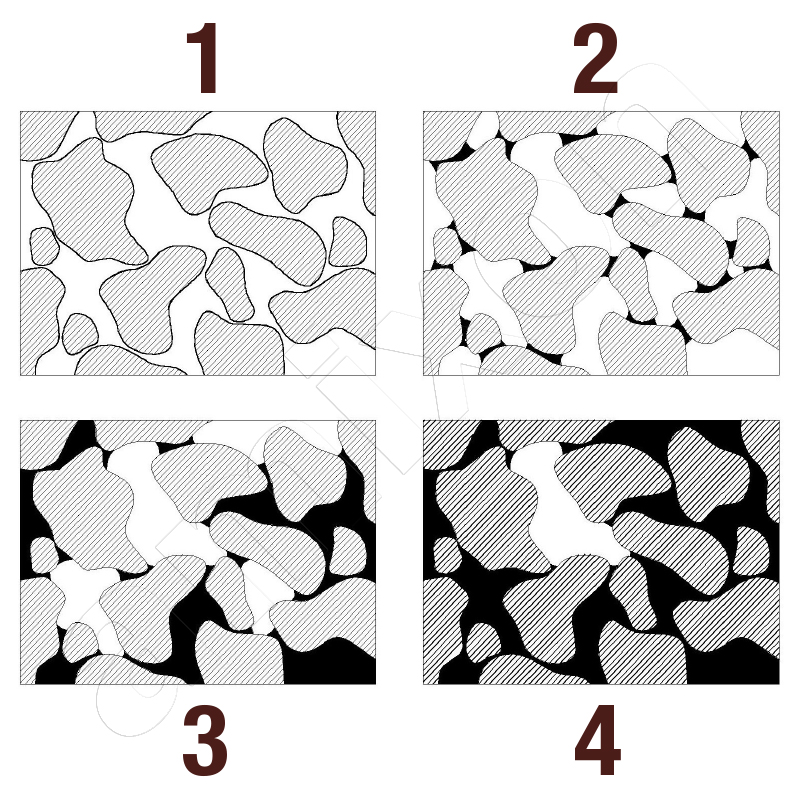

Высокое поверхностное натяжение и небольшой угол смачивания создают высокое капиллярное давление. В результате жидкость быстро и глубоко всасывается в поры частиц. Большие углы смачивания, напротив, значительно снижают капиллярное давление. В этом случае жидкость в основном остается на поверхности частиц. Небольшие радиусы капилляров увеличивают «всасывающий эффект» капилляра.

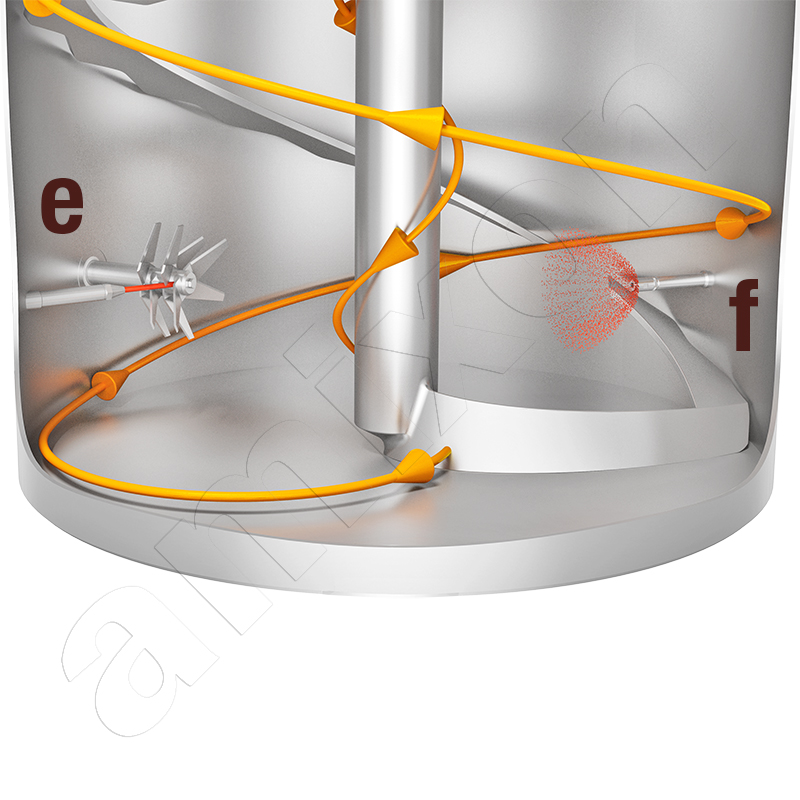

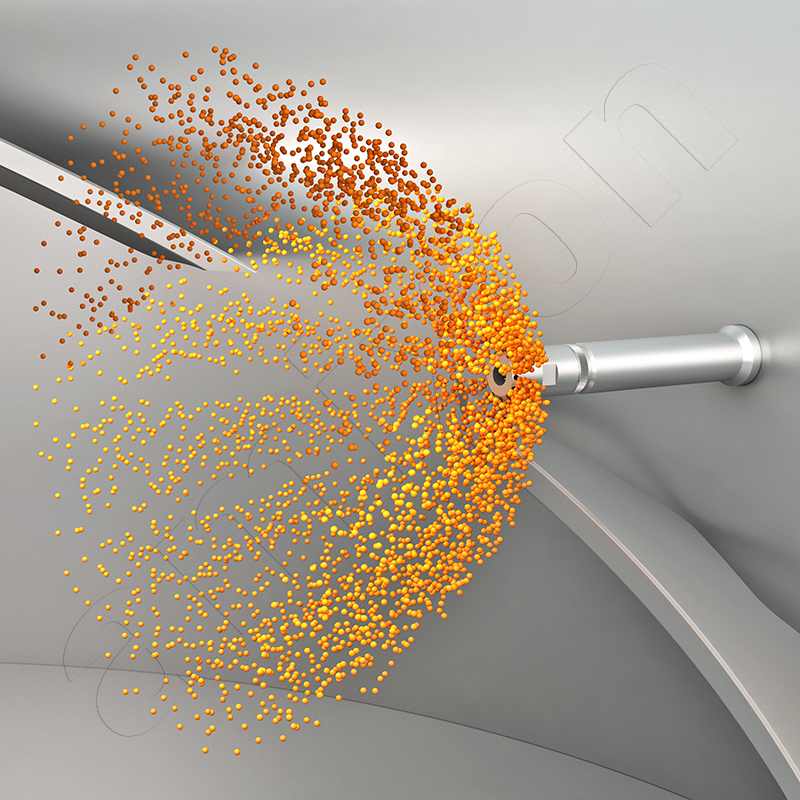

Пояснения к рисунку:

a) Низкое поверхностное натяжение, b) Высокое поверхностное натяжение, c) Обратный поток жидкости, d) Продвигающаяся жидкость, e) Жидкое вещество впрыскивается в зону турбулентности вихревого устройства (однокомпонентное сопло), f) Жидкое вещество распыляется до микроскопических размеров, и порошок флюидизируется (двухкомпонентное сопло)

Сродство порошка к жидкости определяется поверхностной энергией его частиц, а также его капиллярной структурой. Обе эти величины определяют, насколько легко жидкость продвигается или отступает. Подходящей физической величиной для этого является капиллярное давление. Оно описывает силу, с которой жидкость втягивается в поры и промежутки между частицами порошка.

Δp = (2 γ cos θ) / r

Δp — капиллярное давление.

γ — поверхностное натяжение жидкости.

θ — угол смачивания между жидкостью и поверхностью порошка.

r — эффективный радиус капилляра в порошке.

Высокое поверхностное натяжение и небольшой угол смачивания создают высокое капиллярное давление. В результате жидкость быстро и глубоко всасывается в поры частиц. Большие углы смачивания, напротив, значительно снижают капиллярное давление. В этом случае жидкость в основном остается на поверхности частиц. Небольшие радиусы капилляров увеличивают «всасывающий эффект» капилляра.

Пояснения к рисунку:

a) Низкое поверхностное натяжение, b) Высокое поверхностное натяжение, c) Обратный поток жидкости, d) Продвигающаяся жидкость, e) Жидкое вещество впрыскивается в зону турбулентности вихревого устройства (однокомпонентное сопло), f) Жидкое вещество распыляется до микроскопических размеров, и порошок флюидизируется (двухкомпонентное сопло)

Капиллярность порошка и поверхностное натяжение жидкости

Капиллярная структура порошка и поверхностное натяжение жидкости влияют на то, насколько легко она проникает в поры частиц. При низком поверхностном натяжении жидкость спонтанно смачивает поверхность частиц. Она также проникает в мелкие капилляры. При высоком поверхностном натяжении капиллярное давление, напротив, низкое. Жидкость остается на поверхности и недостаточно заполняет поры.

Это относится как к отдельным частицам, так и к полостям совокупности частиц. В данном случае равномерное распределение жидкости возможно только при интенсивном перемешивании порошка. Частицы должны интенсивно тереться друг о друга.

Капиллярная структура порошка и поверхностное натяжение жидкости влияют на то, насколько легко она проникает в поры частиц. При низком поверхностном натяжении жидкость спонтанно смачивает поверхность частиц. Она также проникает в мелкие капилляры. При высоком поверхностном натяжении капиллярное давление, напротив, низкое. Жидкость остается на поверхности и недостаточно заполняет поры.

Это относится как к отдельным частицам, так и к полостям совокупности частиц. В данном случае равномерное распределение жидкости возможно только при интенсивном перемешивании порошка. Частицы должны интенсивно тереться друг о друга.

Однородное смачивание порошка — нетривиальная задача

В сухом состоянии частицы плотно прилегают друг к другу. Между ними находится воздух. Эти пустоты постоянно изменяются при смешивании. При добавлении жидкости воздух из пор должен быть вытеснен. Сначала жидкость образует тонкий адсорбционный слой вокруг частиц. Этот слой обычно прочно прилипает и может быть удален только путем испарения.

При увеличении доли жидкости в местах контакта образуются капиллярные мостики. При этом частицы могут соединяться. Так начинается грануляция. При дальнейшем добавлении жидкости заполняются более крупные полости. Когда все капилляры заполнены, порошок становится насыщенным. Затем он переходит в суспензию. Проникновение жидкости в капилляры можно описать уравнением Уошберна.

L² = γ * r * t * cos(θ) / (2 * η)

L — глубина проникновения

γ — поверхностное натяжение

θ — угол смачивания

η — вязкость

r — радиус капилляра

t — время.

Небольшой угол смачивания и низкая вязкость способствуют проникновению. Высокая вязкость или гидрофобные поверхности, напротив, замедляют его. Смачиваемость зависит от микроструктуры частиц. Шероховатость изменяет кажущийся угол смачивания. Это описывает соотношение Венцеля:

cos(θW) = rf * cos(θ)

θW — кажущийся угол смачивания на шероховатой поверхности

rf — коэффициент шероховатости.

Гетерогенные поверхности демонстрируют иное поведение. Для них справедливо уравнение Кэсси-Бакстера:

cos(θCB) = f₁ * cos(θ₁) + f₂ * cos(θ₂)

θCB — кажущийся угол контакта на смешанной поверхности

f₁ и f₂ — доли площади различных типов поверхности

При низком поверхностном натяжении и высокой аффинности может произойти так называемое мгновенное поглощение. При этом доступная жидкость поглощается немедленно и полностью. Это может негативно повлиять на качество смешивания. В таких случаях жидкость следует распылять более медленно и особенно тонко. Если добавление происходит ниже уровня сыпучего материала, это также позволяет избежать образования конденсата в смесительной камере. Смесительные инструменты и смесительная камера остаются чистыми. Каждый грамм жидкости распределяется в порошке без потерь.

В сухом состоянии частицы плотно прилегают друг к другу. Между ними находится воздух. Эти пустоты постоянно изменяются при смешивании. При добавлении жидкости воздух из пор должен быть вытеснен. Сначала жидкость образует тонкий адсорбционный слой вокруг частиц. Этот слой обычно прочно прилипает и может быть удален только путем испарения.

При увеличении доли жидкости в местах контакта образуются капиллярные мостики. При этом частицы могут соединяться. Так начинается грануляция. При дальнейшем добавлении жидкости заполняются более крупные полости. Когда все капилляры заполнены, порошок становится насыщенным. Затем он переходит в суспензию. Проникновение жидкости в капилляры можно описать уравнением Уошберна.

L² = γ * r * t * cos(θ) / (2 * η)

L — глубина проникновения

γ — поверхностное натяжение

θ — угол смачивания

η — вязкость

r — радиус капилляра

t — время.

Небольшой угол смачивания и низкая вязкость способствуют проникновению. Высокая вязкость или гидрофобные поверхности, напротив, замедляют его. Смачиваемость зависит от микроструктуры частиц. Шероховатость изменяет кажущийся угол смачивания. Это описывает соотношение Венцеля:

cos(θW) = rf * cos(θ)

θW — кажущийся угол смачивания на шероховатой поверхности

rf — коэффициент шероховатости.

Гетерогенные поверхности демонстрируют иное поведение. Для них справедливо уравнение Кэсси-Бакстера:

cos(θCB) = f₁ * cos(θ₁) + f₂ * cos(θ₂)

θCB — кажущийся угол контакта на смешанной поверхности

f₁ и f₂ — доли площади различных типов поверхности

При низком поверхностном натяжении и высокой аффинности может произойти так называемое мгновенное поглощение. При этом доступная жидкость поглощается немедленно и полностью. Это может негативно повлиять на качество смешивания. В таких случаях жидкость следует распылять более медленно и особенно тонко. Если добавление происходит ниже уровня сыпучего материала, это также позволяет избежать образования конденсата в смесительной камере. Смесительные инструменты и смесительная камера остаются чистыми. Каждый грамм жидкости распределяется в порошке без потерь.

Физические основы адгезии и образования пленки

К сожалению, на практике многие параметры вещества недоступны. Их экспериментальное определение является трудоемким. Тем не менее, полезно знать уравнение конвекции Марангони. При этом жидкие пленки движутся, когда их поверхностное натяжение локально изменяется. Даже небольшие различия в температуре или концентрации могут вызвать образование пленки.

Ma = ((dγ/dT) * L * ΔT) / (μ * α)

Ma — число Марангони

γ — поверхностное натяжение

ΔT — разница температур

µ — динамическая вязкость

α — теплопроводность

L — характерная длина

Склонность к налипанию особенно возрастает, когда при смачивании возникают локальные различия в температуре или концентрации. При этом решающим фактором является не абсолютный уровень температуры, а величина градиента. Поэтому охлаждаемые процессы смешивания оказывают стабилизирующее действие, поскольку поддерживают высокую вязкость и минимизируют течения Марангони. Высокие значения Ma приводят к нестабильности жидких пленок.

Еще одним важным механизмом является адгезия тонких жидких пленок. Здесь модель Джонсона-Кендалла-Робертса описывает силу сцепления между двумя частицами.

F = (3/2) * π * R * W

F — сила сцепления

R — эффективный радиус кривизны частиц

W — удельная работа адгезии

Высокие значения W способствуют образованию прочных прилипаний. Капли прилипают особенно прочно к смесительным инструментам или стенкам.

Лучше всего избегать высоких градиентов концентрации. Поэтому amixon® часто использует двух- и трехкомпонентные форсунки. Их можно использовать в центре слоя порошка. Они флюидизируют порошок в области выхода и распыляют жидкость до микроскопических размеров. Таким образом, свободная жидкость сразу же поглощается частицами. Прилипания не происходит.

Особенно выгодно, если порошок не нагревается во время процесса смешивания. Смесители amixon® способствуют этому, поскольку работают с помощью бережного и энергосберегающего механизма смешивания, который создает лишь незначительные эффекты сдвига и трения.

К сожалению, на практике многие параметры вещества недоступны. Их экспериментальное определение является трудоемким. Тем не менее, полезно знать уравнение конвекции Марангони. При этом жидкие пленки движутся, когда их поверхностное натяжение локально изменяется. Даже небольшие различия в температуре или концентрации могут вызвать образование пленки.

Ma = ((dγ/dT) * L * ΔT) / (μ * α)

Ma — число Марангони

γ — поверхностное натяжение

ΔT — разница температур

µ — динамическая вязкость

α — теплопроводность

L — характерная длина

Склонность к налипанию особенно возрастает, когда при смачивании возникают локальные различия в температуре или концентрации. При этом решающим фактором является не абсолютный уровень температуры, а величина градиента. Поэтому охлаждаемые процессы смешивания оказывают стабилизирующее действие, поскольку поддерживают высокую вязкость и минимизируют течения Марангони. Высокие значения Ma приводят к нестабильности жидких пленок.

Еще одним важным механизмом является адгезия тонких жидких пленок. Здесь модель Джонсона-Кендалла-Робертса описывает силу сцепления между двумя частицами.

F = (3/2) * π * R * W

F — сила сцепления

R — эффективный радиус кривизны частиц

W — удельная работа адгезии

Высокие значения W способствуют образованию прочных прилипаний. Капли прилипают особенно прочно к смесительным инструментам или стенкам.

Лучше всего избегать высоких градиентов концентрации. Поэтому amixon® часто использует двух- и трехкомпонентные форсунки. Их можно использовать в центре слоя порошка. Они флюидизируют порошок в области выхода и распыляют жидкость до микроскопических размеров. Таким образом, свободная жидкость сразу же поглощается частицами. Прилипания не происходит.

Особенно выгодно, если порошок не нагревается во время процесса смешивания. Смесители amixon® способствуют этому, поскольку работают с помощью бережного и энергосберегающего механизма смешивания, который создает лишь незначительные эффекты сдвига и трения.

Актуальны ли сегодня практические испытания в смесителе?

Да, потому что, несмотря на то, что сегодня мы можем точно определять характеристики порошков и жидкостей, смешивание порошков и процессы смачивания остаются сложными. Дисперсные системы чувствительны к колебаниям компонентов сырья. В то время как процессы смешивания жидких веществ сегодня можно хорошо моделировать, в случае дисперсных систем это возможно лишь в редких случаях.

Кроме того, смесительные испытания показывают неожиданные эффекты из практики. Многоступенчатые процессы, например, особенно интересны при приготовлении специй, растворимых напитков или диетических продуктов питания.

В техническом центре amixon® мы почти ежедневно реализуем самые разные методы смачивания. На основе ваших оригинальных продуктов мы с удовольствием покажем вам, как ведут себя ваши порошки, как они выглядят, как текут и прилипают ли они. Практические испытания дают надежные результаты, которые можно использовать для надежных прогнозов. Поэтому они остаются незаменимыми.

amixon® производит шесть различных прецизионных смесителей объемом от 1 литра до 100 м³.

Да, потому что, несмотря на то, что сегодня мы можем точно определять характеристики порошков и жидкостей, смешивание порошков и процессы смачивания остаются сложными. Дисперсные системы чувствительны к колебаниям компонентов сырья. В то время как процессы смешивания жидких веществ сегодня можно хорошо моделировать, в случае дисперсных систем это возможно лишь в редких случаях.

Кроме того, смесительные испытания показывают неожиданные эффекты из практики. Многоступенчатые процессы, например, особенно интересны при приготовлении специй, растворимых напитков или диетических продуктов питания.

В техническом центре amixon® мы почти ежедневно реализуем самые разные методы смачивания. На основе ваших оригинальных продуктов мы с удовольствием покажем вам, как ведут себя ваши порошки, как они выглядят, как текут и прилипают ли они. Практические испытания дают надежные результаты, которые можно использовать для надежных прогнозов. Поэтому они остаются незаменимыми.

amixon® производит шесть различных прецизионных смесителей объемом от 1 литра до 100 м³.

© Copyright by amixon GmbH