Fattori per un efficace inumidimento della polvere nel processo di miscelazione

In molti settori industriali, i materiali sfusi vengono regolarmente bagnati con una grande varietà di liquidi. A prima vista, bagnare una superficie solida con un liquido sembra banale, come quando la pioggia cade sul terreno o un pezzo forgiato riscaldato viene raffreddato in acqua. Il bagnamento dei solidi in polvere, invece, è molto più complesso:

- le polveri hanno una superficie specifica molto ampia.

- Hanno strutture capillari pronunciate.

- Inoltre, presentano superfici delle particelle diverse (eterogenee).

Questi fattori determinano la velocità di bagnatura e la penetrazione nei pori. Nella pratica, ciò porta spesso a effetti indesiderati:

- Si formano agglomerati o grumi indesiderati

- Il liquido non si distribuisce in modo omogeneo nel collettivo di particelle

- La polvere umidificata ha scarse proprietà di scorrimento

- Si verificano adesioni nel miscelatore che disturbano il processo

Tali problemi possono essere generalmente risolti con i miscelatori amixon®. Nei casi più difficili, tuttavia, può essere utile tenere presenti alcune relazioni fisiche.

L'umidificazione della polvere può causare un indesiderato sporcamento del miscelatore

A seconda della viscosità e della tendenza all'adesione del liquido, possono formarsi incrostazioni sulle pareti e sugli utensili di miscelazione. Un elevato grado di riempimento della camera di miscelazione contrasta questo fenomeno, poiché la polvere secca funge da mezzo assorbente. È vantaggioso spruzzare il liquido nella parte inferiore della camera di miscelazione.

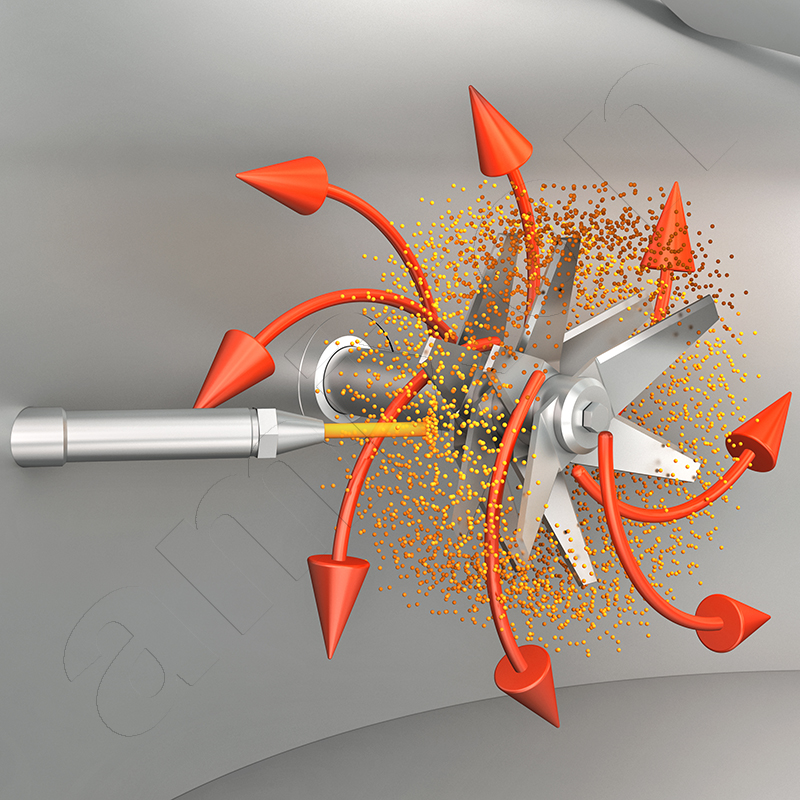

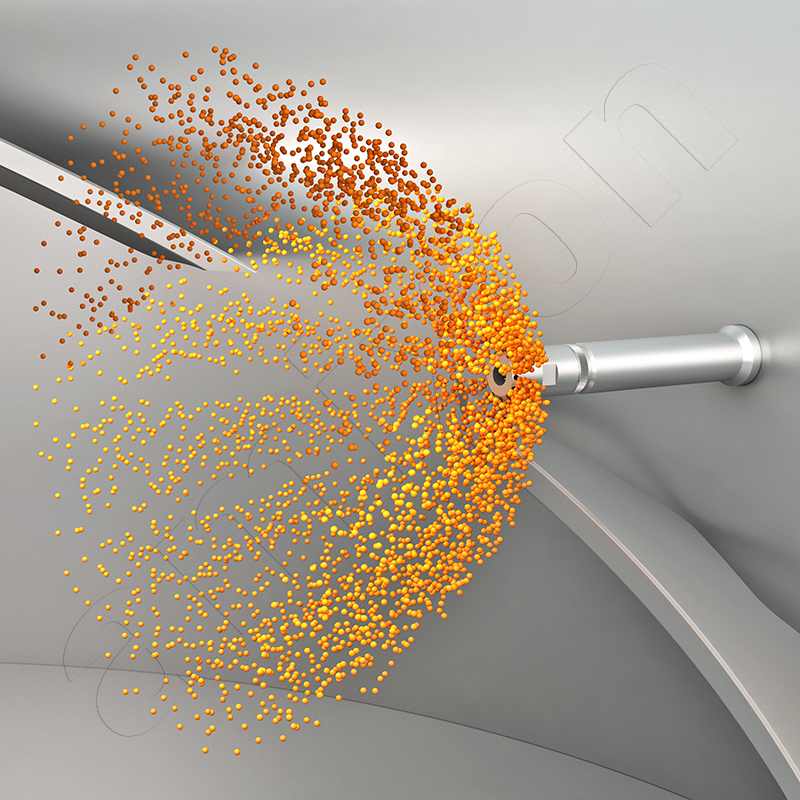

Per evitare depositi, è fondamentale il tipo di immissione del liquido. È necessario evitare gradienti di concentrazione elevati. Per questo motivo amixon® utilizza lance di spruzzatura con ugelli adeguati. La portata volumetrica del liquido dipende dalla capacità di adsorbimento della polvere e dall'intensità di miscelazione. Una maggiore velocità relativa tra le gocce e il flusso di particelle favorisce una dispersione fine. Questo effetto può essere descritto con il numero di Weber.

We = ρ v² d / γ

ρ … densità del liquido

v … velocità relativa delle gocce rispetto alla polvere

d … diametro caratteristico delle gocce

γ … tensione superficiale

Il numero di Weber mette in relazione le forze di inerzia di una goccia con le forze superficiali stabilizzanti. Valori elevati favoriscono la frammentazione delle gocce e quindi una distribuzione più uniforme nella polvere. Valori bassi favoriscono invece gocce di grandi dimensioni, che tendono ad aderire alle pareti o agli strumenti di miscelazione.

Gli adesivi nel miscelatore sono indesiderati. Il risultato della miscelazione può essere falsato. Inoltre, gli adesivi tendono ad aumentare di quantità da un lotto all'altro e, in alcuni casi, a staccarsi in modo incontrollato. Gli incrostazioni aumentano l'attrito nel processo di miscelazione, generano un riscaldamento locale e, in casi estremi, possono bloccare gli utensili. Il metodo ottimale di immissione del liquido può essere determinato nel centro tecnico amixon® in condizioni simili a quelle reali.

A seconda della viscosità e della tendenza all'adesione del liquido, possono formarsi incrostazioni sulle pareti e sugli utensili di miscelazione. Un elevato grado di riempimento della camera di miscelazione contrasta questo fenomeno, poiché la polvere secca funge da mezzo assorbente. È vantaggioso spruzzare il liquido nella parte inferiore della camera di miscelazione.

Per evitare depositi, è fondamentale il tipo di immissione del liquido. È necessario evitare gradienti di concentrazione elevati. Per questo motivo amixon® utilizza lance di spruzzatura con ugelli adeguati. La portata volumetrica del liquido dipende dalla capacità di adsorbimento della polvere e dall'intensità di miscelazione. Una maggiore velocità relativa tra le gocce e il flusso di particelle favorisce una dispersione fine. Questo effetto può essere descritto con il numero di Weber.

We = ρ v² d / γ

ρ … densità del liquido

v … velocità relativa delle gocce rispetto alla polvere

d … diametro caratteristico delle gocce

γ … tensione superficiale

Il numero di Weber mette in relazione le forze di inerzia di una goccia con le forze superficiali stabilizzanti. Valori elevati favoriscono la frammentazione delle gocce e quindi una distribuzione più uniforme nella polvere. Valori bassi favoriscono invece gocce di grandi dimensioni, che tendono ad aderire alle pareti o agli strumenti di miscelazione.

Gli adesivi nel miscelatore sono indesiderati. Il risultato della miscelazione può essere falsato. Inoltre, gli adesivi tendono ad aumentare di quantità da un lotto all'altro e, in alcuni casi, a staccarsi in modo incontrollato. Gli incrostazioni aumentano l'attrito nel processo di miscelazione, generano un riscaldamento locale e, in casi estremi, possono bloccare gli utensili. Il metodo ottimale di immissione del liquido può essere determinato nel centro tecnico amixon® in condizioni simili a quelle reali.

Quanto è affine alla sostanza liquida la superficie della polvere? Qual è la capillarità della polvere?

L'affinità di una polvere nei confronti di un liquido è determinata dall'energia superficiale delle sue particelle e dalla sua struttura capillare. Entrambe queste grandezze determinano la facilità con cui il liquido avanza o si ritira. Una misura fisica adeguata a questo scopo è la pressione capillare. Essa descrive la forza con cui un liquido viene aspirato nei pori e negli spazi interstiziali della polvere.

Δp = (2 γ cos θ) / r

Δp è la pressione capillare.

γ indica la tensione superficiale del liquido.

θ è l'angolo di contatto tra il liquido e la superficie della polvere.

r è il raggio capillare effettivo nella polvere.

Un'elevata tensione superficiale e un angolo di contatto ridotto generano un'elevata pressione capillare. In questo modo il liquido viene aspirato rapidamente e in profondità nei pori delle particelle. Angoli di contatto elevati riducono invece notevolmente la pressione capillare. In questo caso il liquido rimane prevalentemente sulla superficie delle particelle. Raggi capillari ridotti aumentano l'“effetto di aspirazione” del capillare.

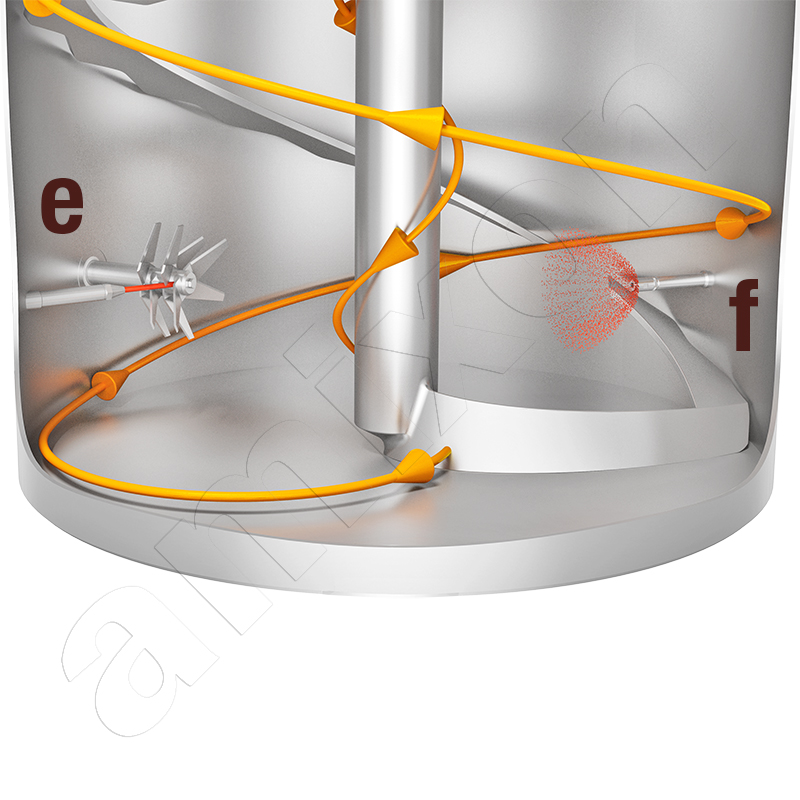

Spiegazioni relative all'immagine:

a) Bassa tensione superficiale, b) Alta tensione superficiale, c) Liquido che rifluisce, d) Liquido che avanza, e) Il liquido viene iniettato nella zona di turbolenza del vortice (ugello monomateriale), f) Il liquido viene nebulizzato in particelle microfini e la polvere viene fluidizzata (ugello a due componenti)

L'affinità di una polvere nei confronti di un liquido è determinata dall'energia superficiale delle sue particelle e dalla sua struttura capillare. Entrambe queste grandezze determinano la facilità con cui il liquido avanza o si ritira. Una misura fisica adeguata a questo scopo è la pressione capillare. Essa descrive la forza con cui un liquido viene aspirato nei pori e negli spazi interstiziali della polvere.

Δp = (2 γ cos θ) / r

Δp è la pressione capillare.

γ indica la tensione superficiale del liquido.

θ è l'angolo di contatto tra il liquido e la superficie della polvere.

r è il raggio capillare effettivo nella polvere.

Un'elevata tensione superficiale e un angolo di contatto ridotto generano un'elevata pressione capillare. In questo modo il liquido viene aspirato rapidamente e in profondità nei pori delle particelle. Angoli di contatto elevati riducono invece notevolmente la pressione capillare. In questo caso il liquido rimane prevalentemente sulla superficie delle particelle. Raggi capillari ridotti aumentano l'“effetto di aspirazione” del capillare.

Spiegazioni relative all'immagine:

a) Bassa tensione superficiale, b) Alta tensione superficiale, c) Liquido che rifluisce, d) Liquido che avanza, e) Il liquido viene iniettato nella zona di turbolenza del vortice (ugello monomateriale), f) Il liquido viene nebulizzato in particelle microfini e la polvere viene fluidizzata (ugello a due componenti)

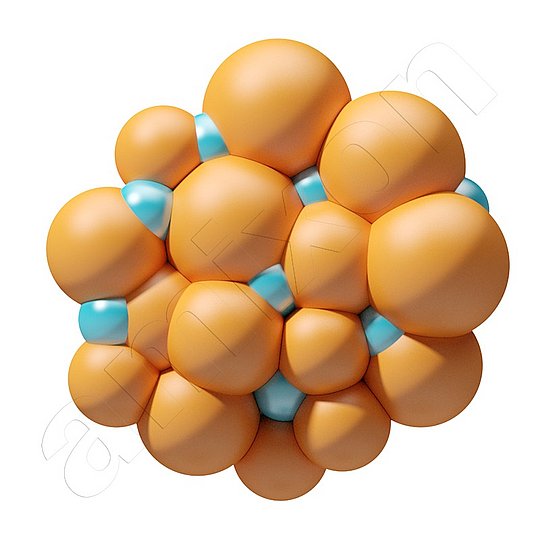

Capillarità della polvere e tensione superficiale del liquido

La struttura capillare della polvere e la tensione superficiale del liquido influenzano la facilità con cui quest'ultimo penetra nei pori delle particelle. Se la tensione superficiale è bassa, il liquido bagna spontaneamente la superficie delle particelle. Penetra anche nei capillari più sottili. Con una tensione superficiale elevata, invece, la pressione capillare è bassa. Il liquido rimane sulla superficie e riempie i pori in modo insufficiente.

Ciò vale sia per le singole particelle che per gli spazi vuoti di un insieme di particelle. Nel caso in esame, una distribuzione uniforme del liquido è quindi possibile solo se la polvere viene mescolata intensamente. Le particelle devono essere strofinate intensamente l'una contro l'altra.

La struttura capillare della polvere e la tensione superficiale del liquido influenzano la facilità con cui quest'ultimo penetra nei pori delle particelle. Se la tensione superficiale è bassa, il liquido bagna spontaneamente la superficie delle particelle. Penetra anche nei capillari più sottili. Con una tensione superficiale elevata, invece, la pressione capillare è bassa. Il liquido rimane sulla superficie e riempie i pori in modo insufficiente.

Ciò vale sia per le singole particelle che per gli spazi vuoti di un insieme di particelle. Nel caso in esame, una distribuzione uniforme del liquido è quindi possibile solo se la polvere viene mescolata intensamente. Le particelle devono essere strofinate intensamente l'una contro l'altra.

La bagnatura omogenea di una polvere non è banale

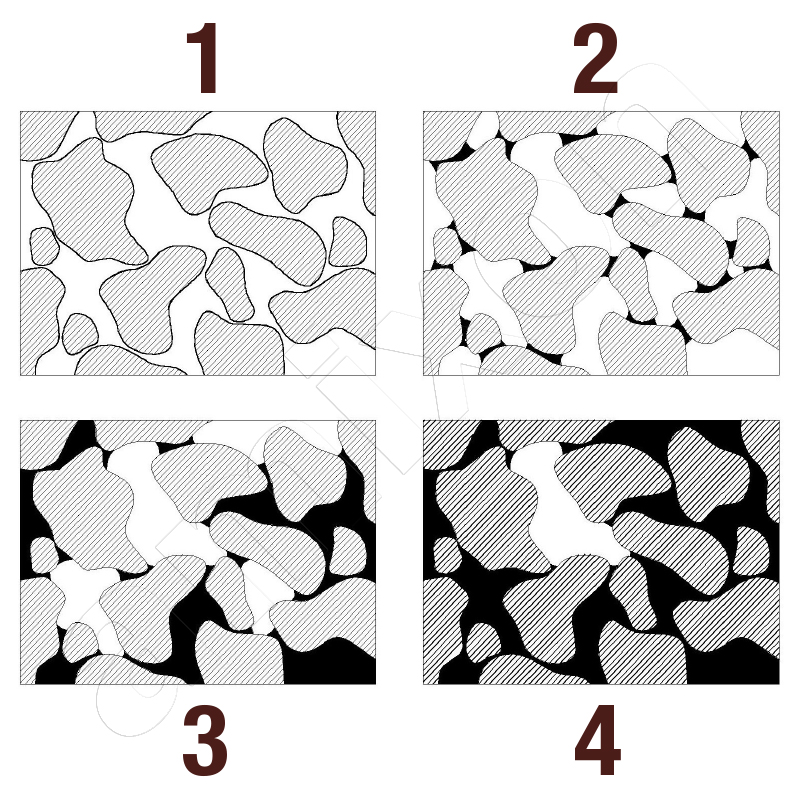

Allo stato secco, le particelle sono vicine tra loro. Tra di esse c'è dell'aria. Queste cavità cambiano continuamente durante la miscelazione. Se si aggiunge un liquido, l'aria deve essere espulsa dai pori. Inizialmente, il liquido forma un sottile strato di adsorbimento attorno alle particelle. Questo strato aderisce saldamente e può essere rimosso solo per evaporazione.

Quando la percentuale di liquido aumenta, nei punti di contatto si formano ponti capillari. In questo modo le particelle possono unirsi. Inizia così una granulazione progressiva. Con l'aggiunta di altro liquido si riempiono cavità più grandi. Quando tutti i capillari sono pieni, la polvere è satura. Si trasforma quindi in una sospensione. La penetrazione del liquido nei capillari può essere descritta con l'equazione di Washburn.

L² = γ * r * t * cos(θ) / (2 * η)

L è la profondità di penetrazione

γ è la tensione superficiale

θ è l'angolo di contatto

η è la viscosità

r è il raggio capillare

t è il tempo.

Un angolo di contatto piccolo e una bassa viscosità favoriscono la penetrazione. Una viscosità elevata o superfici idrofobe, invece, la rallentano. La bagnabilità dipende dalla microstruttura delle particelle. La rugosità modifica l'angolo di contatto apparente. Ciò è descritto dalla relazione di Wenzel:

cos(θW) = rf * cos(θ)

θW è l'angolo di contatto apparente su una superficie ruvida

rf è il fattore di rugosità.

Le superfici eterogenee mostrano un comportamento diverso. In questo caso si applica l'equazione di Cassie-Baxter:

cos(θCB) = f₁ * cos(θ₁) + f₂ * cos(θ₂)

θCB è l'angolo di contatto apparente su una superficie mista

f₁ e f₂ sono le percentuali di superficie dei diversi tipi di superficie

In caso di bassa tensione superficiale e alta affinità, può verificarsi il cosiddetto assorbimento flash. In questo caso, il liquido disponibile viene assorbito immediatamente e completamente. Ciò può influire negativamente sulla qualità della miscelazione. In questi casi, il liquido dovrebbe quindi essere spruzzato più lentamente e in modo particolarmente fine. Se l'aggiunta avviene al di sotto del livello del materiale sfuso, si evita inoltre la formazione di condensa nella camera di miscelazione. Gli strumenti di miscelazione e la camera di miscelazione rimangono puliti. Ogni grammo di liquido viene distribuito nella polvere senza perdite.

Allo stato secco, le particelle sono vicine tra loro. Tra di esse c'è dell'aria. Queste cavità cambiano continuamente durante la miscelazione. Se si aggiunge un liquido, l'aria deve essere espulsa dai pori. Inizialmente, il liquido forma un sottile strato di adsorbimento attorno alle particelle. Questo strato aderisce saldamente e può essere rimosso solo per evaporazione.

Quando la percentuale di liquido aumenta, nei punti di contatto si formano ponti capillari. In questo modo le particelle possono unirsi. Inizia così una granulazione progressiva. Con l'aggiunta di altro liquido si riempiono cavità più grandi. Quando tutti i capillari sono pieni, la polvere è satura. Si trasforma quindi in una sospensione. La penetrazione del liquido nei capillari può essere descritta con l'equazione di Washburn.

L² = γ * r * t * cos(θ) / (2 * η)

L è la profondità di penetrazione

γ è la tensione superficiale

θ è l'angolo di contatto

η è la viscosità

r è il raggio capillare

t è il tempo.

Un angolo di contatto piccolo e una bassa viscosità favoriscono la penetrazione. Una viscosità elevata o superfici idrofobe, invece, la rallentano. La bagnabilità dipende dalla microstruttura delle particelle. La rugosità modifica l'angolo di contatto apparente. Ciò è descritto dalla relazione di Wenzel:

cos(θW) = rf * cos(θ)

θW è l'angolo di contatto apparente su una superficie ruvida

rf è il fattore di rugosità.

Le superfici eterogenee mostrano un comportamento diverso. In questo caso si applica l'equazione di Cassie-Baxter:

cos(θCB) = f₁ * cos(θ₁) + f₂ * cos(θ₂)

θCB è l'angolo di contatto apparente su una superficie mista

f₁ e f₂ sono le percentuali di superficie dei diversi tipi di superficie

In caso di bassa tensione superficiale e alta affinità, può verificarsi il cosiddetto assorbimento flash. In questo caso, il liquido disponibile viene assorbito immediatamente e completamente. Ciò può influire negativamente sulla qualità della miscelazione. In questi casi, il liquido dovrebbe quindi essere spruzzato più lentamente e in modo particolarmente fine. Se l'aggiunta avviene al di sotto del livello del materiale sfuso, si evita inoltre la formazione di condensa nella camera di miscelazione. Gli strumenti di miscelazione e la camera di miscelazione rimangono puliti. Ogni grammo di liquido viene distribuito nella polvere senza perdite.

Fondamenti fisici dell'adesione e della formazione di pellicole

Purtroppo, nella pratica molti parametri dei materiali non sono disponibili. La loro determinazione sperimentale è complessa. Tuttavia, è utile conoscere l'equazione di convezione di Marangoni. In questo caso, le pellicole di liquido si muovono quando la loro tensione superficiale cambia localmente. Anche piccole differenze di temperatura o concentrazione possono innescare la formazione di pellicole.

Ma = ((dγ/dT) * L * ΔT) / (μ * α)

Ma è il numero di Marangoni

γ è la tensione superficiale

ΔT è la differenza di temperatura

µ è la viscosità dinamica

α è la diffusività termica

L è la lunghezza caratteristica

La tendenza all'adesione aumenta in particolare quando durante la bagnatura si formano differenze locali di temperatura o concentrazione. In questo caso non è determinante il livello assoluto di temperatura, ma l'entità dei gradienti. I processi di miscelazione raffreddati hanno quindi un effetto stabilizzante perché mantengono alta la viscosità e riducono al minimo i flussi di Marangoni. Valori Ma elevati portano a film liquidi instabili.

Un altro meccanismo rilevante è l'adesione di film liquidi sottili. In questo caso, il modello di Johnson-Kendall-Roberts descrive la forza di adesione tra due particelle.

F = (3/2) * π * R * W

F è la forza di adesione

R è il raggio di curvatura effettivo delle particelle

W è il lavoro di adesione specifico

Valori W elevati favoriscono la formazione di adesioni solide. Le gocce aderiscono quindi in modo particolarmente saldo agli strumenti di miscelazione o alle pareti.

È preferibile evitare gradienti di concentrazione elevati. amixon® utilizza quindi spesso ugelli a due e tre materiali. Questi possono essere utilizzati al centro del letto di polvere. Fluidificano la polvere nella zona di uscita e nebulizzano il liquido in particelle microfini. In questo modo il liquido libero viene assorbito immediatamente dalle particelle. Si evitano così gli attaccamenti.

È particolarmente vantaggioso che la polvere non si riscaldi durante il processo di miscelazione. I miscelatori amixon® favoriscono questo processo, poiché funzionano con un meccanismo di miscelazione delicato ed efficiente dal punto di vista energetico, che produce solo effetti di taglio e attrito minimi.

Purtroppo, nella pratica molti parametri dei materiali non sono disponibili. La loro determinazione sperimentale è complessa. Tuttavia, è utile conoscere l'equazione di convezione di Marangoni. In questo caso, le pellicole di liquido si muovono quando la loro tensione superficiale cambia localmente. Anche piccole differenze di temperatura o concentrazione possono innescare la formazione di pellicole.

Ma = ((dγ/dT) * L * ΔT) / (μ * α)

Ma è il numero di Marangoni

γ è la tensione superficiale

ΔT è la differenza di temperatura

µ è la viscosità dinamica

α è la diffusività termica

L è la lunghezza caratteristica

La tendenza all'adesione aumenta in particolare quando durante la bagnatura si formano differenze locali di temperatura o concentrazione. In questo caso non è determinante il livello assoluto di temperatura, ma l'entità dei gradienti. I processi di miscelazione raffreddati hanno quindi un effetto stabilizzante perché mantengono alta la viscosità e riducono al minimo i flussi di Marangoni. Valori Ma elevati portano a film liquidi instabili.

Un altro meccanismo rilevante è l'adesione di film liquidi sottili. In questo caso, il modello di Johnson-Kendall-Roberts descrive la forza di adesione tra due particelle.

F = (3/2) * π * R * W

F è la forza di adesione

R è il raggio di curvatura effettivo delle particelle

W è il lavoro di adesione specifico

Valori W elevati favoriscono la formazione di adesioni solide. Le gocce aderiscono quindi in modo particolarmente saldo agli strumenti di miscelazione o alle pareti.

È preferibile evitare gradienti di concentrazione elevati. amixon® utilizza quindi spesso ugelli a due e tre materiali. Questi possono essere utilizzati al centro del letto di polvere. Fluidificano la polvere nella zona di uscita e nebulizzano il liquido in particelle microfini. In questo modo il liquido libero viene assorbito immediatamente dalle particelle. Si evitano così gli attaccamenti.

È particolarmente vantaggioso che la polvere non si riscaldi durante il processo di miscelazione. I miscelatori amixon® favoriscono questo processo, poiché funzionano con un meccanismo di miscelazione delicato ed efficiente dal punto di vista energetico, che produce solo effetti di taglio e attrito minimi.

I test pratici nel miscelatore sono ancora attuali?

Sì, perché anche se oggi siamo in grado di caratterizzare con precisione polveri e liquidi, le miscele di polveri e i processi di bagnatura rimangono complessi. I sistemi dispersi reagiscono in modo sensibile alle variazioni dei componenti delle materie prime. Mentre i processi di miscelazione dei liquidi possono ora essere simulati con buona precisione, ciò è raramente possibile con i sistemi dispersi.

I test di miscelazione mostrano inoltre effetti inaspettati nella pratica. I processi multi-step sono particolarmente interessanti, ad esempio, nella preparazione di miscele di spezie, bevande istantanee o alimenti dietetici.

Nel centro tecnico amixon® realizziamo quasi quotidianamente i più svariati processi di bagnatura. Sulla base dei vostri prodotti originali, saremo lieti di mostrarvi come si comportano le vostre polveri, come appaiono, come scorrono e se aderiscono. Le prove pratiche forniscono risultati affidabili che possono essere utilizzati anche per proiezioni attendibili. Rimangono quindi indispensabili.

Sì, perché anche se oggi siamo in grado di caratterizzare con precisione polveri e liquidi, le miscele di polveri e i processi di bagnatura rimangono complessi. I sistemi dispersi reagiscono in modo sensibile alle variazioni dei componenti delle materie prime. Mentre i processi di miscelazione dei liquidi possono ora essere simulati con buona precisione, ciò è raramente possibile con i sistemi dispersi.

I test di miscelazione mostrano inoltre effetti inaspettati nella pratica. I processi multi-step sono particolarmente interessanti, ad esempio, nella preparazione di miscele di spezie, bevande istantanee o alimenti dietetici.

Nel centro tecnico amixon® realizziamo quasi quotidianamente i più svariati processi di bagnatura. Sulla base dei vostri prodotti originali, saremo lieti di mostrarvi come si comportano le vostre polveri, come appaiono, come scorrono e se aderiscono. Le prove pratiche forniscono risultati affidabili che possono essere utilizzati anche per proiezioni attendibili. Rimangono quindi indispensabili.

© Copyright by amixon GmbH