Pulver agglomerieren im amixon® Ringschicht-Mischgranulator

Agglomeration ist ein natürlicher Vorgang, den wir beispielhaft auch beim Backen beobachten können. Rühren wir Mehl und benetzen es mit einem stetigen Wasserstrahl, dann wird das Mehl zunächst staubfrei. Staubanteile werden gebunden. Schließlich bilden sich unregelmäßige Agglomerate. Wird die Wasserzugabe kontinuierlich fortgesetzt, dann verdichten die Agglomerate zu Klumpen, letztlich entsteht ein Teig.

Agglomeration/ Aufbaugranulation können wir auch ohne Werkzeug nachvollziehen: Wir verrichten eine staubige Arbeit und reiben danach unsere Handinnenflächen kräftig gegeneinander. Die so erzeugten kleinen Krümel sind das Resultat einer Aufbauagglomeration. Feinstpartikel werden verdichtet und rollen sich auf; bei Anwesenheit von Feuchtigkeit entsprechend schneller als im trockenen Zustand. Partikel bilden an den Kontaktstellen sogenannte Flüssigkeitsbrücken. Kurze Brücken können Partikel sehr fest aneinanderbinden. Im Idealfall bauen sich rundliche Agglomerate auf.

Trockene Agglomeration: Wenn wir den Filter eines Staubsaugers entleeren, stellen wir fest, dass dort viele Feinstpartikel angesammelt sind, viele davon sind sogar kleiner als die Maschenweite des Staubsaugerfilters. Die Ursache dafür, dass Feinstpartikel den Filter nicht passiert haben, liegt in den interpartikulären Haftkräften begründet. Diese elektrostatischen Kräfte und van-der-Waals Kräfte sind umso wirksamer, je kleiner die Partikel sind. Sie sind um viele Zehnerpotenzen größer, als die auf sie wirkende Gravitationskraft. Sie können sehr lange in der Luft schweben.

Angesammelte Filterstäube müssen nicht zwangsweise Abfall sein. Solch ein Filtrat kann auch ein Wertstoff sein, beispielsweise dann, wenn er aus einer Pyrolyse gewonnen wird. Das ist Fall, wenn sich kohlenstoffhaltige Substanzen unter Ausschluss von Sauerstoff bei hohen Temperaturen zu Ruß verändern. Industriell hergestellter Ruß besteht aus Nanopartikeln. Er wird als Schwarzpigment in Fotokopierern, in der Druck- und Farbenindustrie gebraucht, aber auch als Stabilisator bei der Gummiverarbeitung. Autoreifen beispielweise würden ohne Rußbeimischung schnell altern.

Agglomeration findet mehr oder weniger ausgeprägt immer dann statt, wenn ein Partikelkollektiv verströmt wird. Eine Aufbaugranulation kann je nach Stoffzusammensetzung beim Mischen dominant hervortreten, wenn das Pulver mit einer geeigneten Bindemittelflüssigkeit benetzt wird. Pulver, die mit einer breiten Partikelgrößenverteilung vorliegen, lassen sich einfacher agglomerieren als monodisperse Pulver. Dann kann ein vorgeschalteter Mahlprozess die Agglomeration begünstigen. Manchmal müssen die beteiligten Partikel besonders intensiv miteinander vermischt und verrieben werden um den „Kornaufbau“ einzuleiten. Ein solcher Mischprozess bedingt hochtourige Werkzeugbewegungen und erhöhte Energieeintragung.

Die Misch-Agglomeration macht Schüttgüter durch Verdichtung und Verrundung staubarm, gut förderbar, gut transportierbar und gut abfüllbar. Stäube verringern ihr Volumen. Heterogene Stoffzusammensetzungen, die zur Entmischung neigen, können fixiert werden.

Inwiefern unterscheiden sich agglomerierte Pulver aus dem Sprüh- und Wirbelschichtverfahren gegenüber den Agglomeraten aus einem Ringschicht-Mischgranulator?

Antwort von amixon®: Beide Verfahren sind gut geeignet, Stäube zu binden. Die Agglomerate aus einem Mischgranulator sind zumeist höher verdichtet und weniger porös. Sie unterscheiden sich signifikant von den porösen Agglomeraten aus der Wirbelschichtagglomeration. Das vergleichsweise teure Wirbelschichtverfahren wird gern genutzt, wenn die Pulver in einer Flüssigkeit schnell sinkbar, schnell dispergierbar und klumpenfrei benetzbar sein sollen. Die Wirbelschichtagglomeration verbessert die sogenannten Instanteigenschaften von Pulvern.

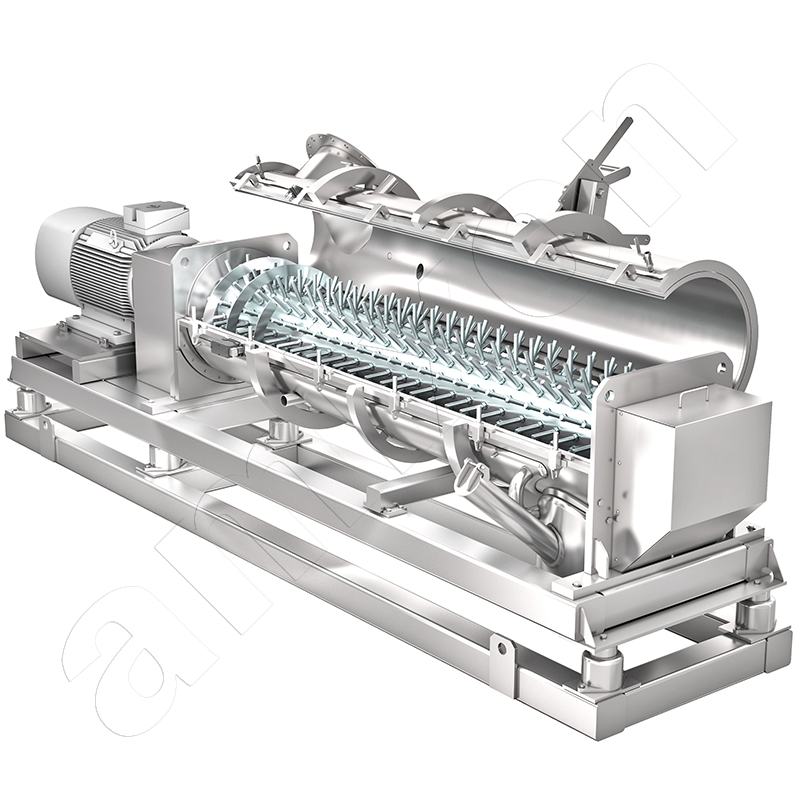

Für viele Massengüter wird ein kostengünstigeres Verfahren der Kornvergrößerung angestrebt. Ein solches Verfahren stellt die kontinuierliche Ringschichtagglomeration dar. Die Entwicklung eines wirtschaftlichen Granulationsprozesses ist aber nicht trivial. Nicht jedes Pulver ist geeignet, ein stabiles Agglomerat aufzubauen. Die Auswahl einer geeigneten Bindemittelflüssigkeit ist nicht einfach, denn das Additiv soll die chemische Zusammensetzung des Endproduktes nicht beeinträchtigen. Im einfachsten Fall wird Wasser als Bindemittel genutzt. Manchmal darf eine klebende Substanz wie beispielsweise Melasse beigefügt werden. Die Flüssigstoffzugabe sollte so gering wie möglich bemessen sein. Denn bis auf wenige Ausnahmen, findet nach der Aufbauagglomeration ein thermischer Trocknungsprozess statt. Nur in wenigen Fällen können Pulver ohne die Zugabe von Flüssigbindemitteln im Ringschicht-Mischgranulator agglomeriert werden. In der Regel müssen die Pulver intensiv durch Verwirbelung, Verdichtung und Scherung agitiert werden. Das wird in der Praxis gern kontinuierlich durchgeführt. Der hier dargestellte amixon® Mischer kann sehr gleichmäßig große Agglomerate aufbauen.

Antwort von amixon®: Beide Verfahren sind gut geeignet, Stäube zu binden. Die Agglomerate aus einem Mischgranulator sind zumeist höher verdichtet und weniger porös. Sie unterscheiden sich signifikant von den porösen Agglomeraten aus der Wirbelschichtagglomeration. Das vergleichsweise teure Wirbelschichtverfahren wird gern genutzt, wenn die Pulver in einer Flüssigkeit schnell sinkbar, schnell dispergierbar und klumpenfrei benetzbar sein sollen. Die Wirbelschichtagglomeration verbessert die sogenannten Instanteigenschaften von Pulvern.

Für viele Massengüter wird ein kostengünstigeres Verfahren der Kornvergrößerung angestrebt. Ein solches Verfahren stellt die kontinuierliche Ringschichtagglomeration dar. Die Entwicklung eines wirtschaftlichen Granulationsprozesses ist aber nicht trivial. Nicht jedes Pulver ist geeignet, ein stabiles Agglomerat aufzubauen. Die Auswahl einer geeigneten Bindemittelflüssigkeit ist nicht einfach, denn das Additiv soll die chemische Zusammensetzung des Endproduktes nicht beeinträchtigen. Im einfachsten Fall wird Wasser als Bindemittel genutzt. Manchmal darf eine klebende Substanz wie beispielsweise Melasse beigefügt werden. Die Flüssigstoffzugabe sollte so gering wie möglich bemessen sein. Denn bis auf wenige Ausnahmen, findet nach der Aufbauagglomeration ein thermischer Trocknungsprozess statt. Nur in wenigen Fällen können Pulver ohne die Zugabe von Flüssigbindemitteln im Ringschicht-Mischgranulator agglomeriert werden. In der Regel müssen die Pulver intensiv durch Verwirbelung, Verdichtung und Scherung agitiert werden. Das wird in der Praxis gern kontinuierlich durchgeführt. Der hier dargestellte amixon® Mischer kann sehr gleichmäßig große Agglomerate aufbauen.

Frage eines Kunden: Unser Ziel ist es, Agglomerate zu erzeugen, die eine definierte Korngrößenverteilung aufweisen. Welche apparatetechnischen Voraussetzungen müssen erfüllt sein, um ein Pulvergemisch gleichmäßig und wirkungsvoll granulieren zu können?

Antwort von amixon®: Manchmal ist das „Erfolgsfenster“ sehr klein und schwer zu finden. Besonders dann, wenn der Einsatz der flüssigen Bindemittel so gering wie möglich sein sollte. Viel Erfahrung und Versuche können hier weiterhelfen. Nach unserer Auffassung sollte eine Agglomerationsanlage mehrere Eigenschaften aufweisen:

- Die rotierende Welle ist mit besonders vielen Mischwerkzeugen ausgestattet.

- Der Abstand der Werkzeuge zur Wandung sollte definiert sein.

- Darüber hinaus gibt es prozesstechnische Anforderungen an die Dosiersysteme. Die Pulverdosierer wie auch Flüssigstoffdosierer sollten eine sehr hohe „Kurzzeitgenauigkeit“ aufweisen, eingedenk der geringen Verweildauer im Granulator.

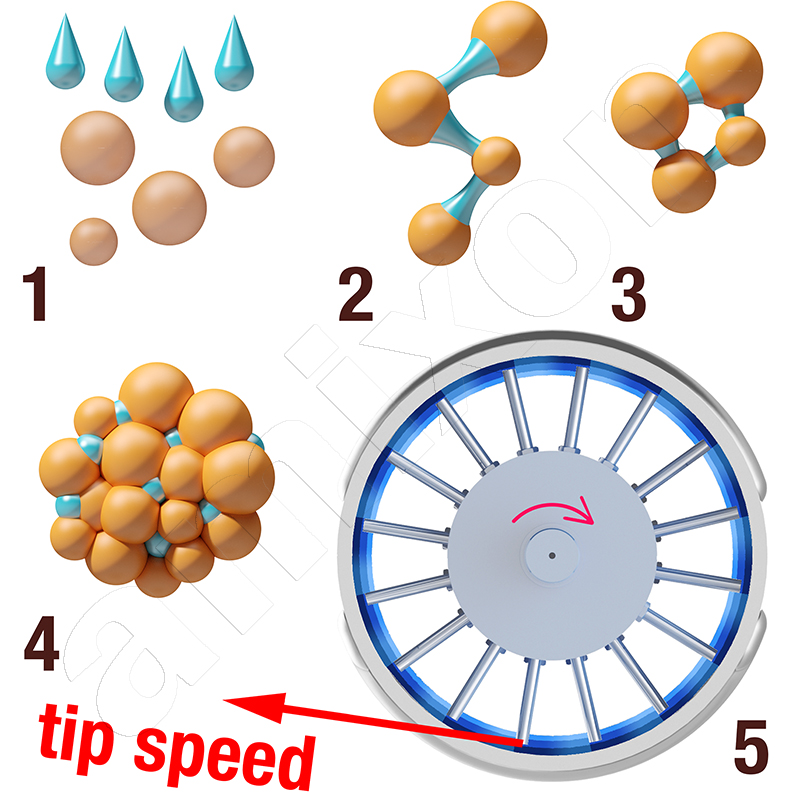

1) Pulverbenetzung 2) Flüssigkeitsbrücken 3) Agglomeratkeim bildet sich aus 4) feuchtes Agglomerat 5) Mischwerkwelle (horizontal gelagert) mit vielen Pinwerkzeugen rotiert hochtourig. Der Abstand der Pins vom Mischraum ist überall gleich.

Antwort von amixon®: Manchmal ist das „Erfolgsfenster“ sehr klein und schwer zu finden. Besonders dann, wenn der Einsatz der flüssigen Bindemittel so gering wie möglich sein sollte. Viel Erfahrung und Versuche können hier weiterhelfen. Nach unserer Auffassung sollte eine Agglomerationsanlage mehrere Eigenschaften aufweisen:

- Die rotierende Welle ist mit besonders vielen Mischwerkzeugen ausgestattet.

- Der Abstand der Werkzeuge zur Wandung sollte definiert sein.

- Darüber hinaus gibt es prozesstechnische Anforderungen an die Dosiersysteme. Die Pulverdosierer wie auch Flüssigstoffdosierer sollten eine sehr hohe „Kurzzeitgenauigkeit“ aufweisen, eingedenk der geringen Verweildauer im Granulator.

1) Pulverbenetzung 2) Flüssigkeitsbrücken 3) Agglomeratkeim bildet sich aus 4) feuchtes Agglomerat 5) Mischwerkwelle (horizontal gelagert) mit vielen Pinwerkzeugen rotiert hochtourig. Der Abstand der Pins vom Mischraum ist überall gleich.

Frage eines Kunden: Meinen Sie, dass das Regelverhalten der Pulverdosierer und das Regelverhalten der Flüssigstoffdosierer in sehr engen Grenzen stattfinden muss?

Antwort von amixon®: Ja, genau das ist gemeint. Rotiert das Pin-Mischwerk besonders schnell, dann bewegen sich auch die kontinuierlich zugegebenen Mischgüter schnell und verteilen sich über den gesamten Umfang gleichmäßig. Die Mischgüter werden rotiert, gerollt, gemischt, beschleunigt und verdichtet. Hohe Umfangsgeschwindigkeiten von 10 bis über 25 m/s bedingen, dass die Zentrifugalbeschleunigung viele hundert Male größer sein kann, als die Gravitationsbeschleunigung. Der Druck auf die Pulverringschicht erhöht sich quadratisch zur Umfangsgeschwindigkeit. Die vielen Pins erzeugen in der Ringschicht Scherung, Verdichtung und Prallbeaufschlagung. Etwaig vorhandene Flüssigadditive wirken als Bindemittel und lassen runde, stabile Granulate entstehen. Diese sind tendenziell umso kleiner und dichter, je schneller die Pins rotieren und je weniger Flüssigstoff beigemischt wird.

Sowohl die Pulverdosierung als auch die Flüssigstoffdosierung müssen extrem genau arbeiten. Ein hochwertiges Agglomerat kann nur dann entstehen, wenn die Schüttgüter absolut gleichmäßig benetzt vorliegen. Hier wird beispielhaft ein gravimetrisch arbeitender Dosierer von AZO gezeigt (hier demontiert im Reinigungsmodus).

Antwort von amixon®: Ja, genau das ist gemeint. Rotiert das Pin-Mischwerk besonders schnell, dann bewegen sich auch die kontinuierlich zugegebenen Mischgüter schnell und verteilen sich über den gesamten Umfang gleichmäßig. Die Mischgüter werden rotiert, gerollt, gemischt, beschleunigt und verdichtet. Hohe Umfangsgeschwindigkeiten von 10 bis über 25 m/s bedingen, dass die Zentrifugalbeschleunigung viele hundert Male größer sein kann, als die Gravitationsbeschleunigung. Der Druck auf die Pulverringschicht erhöht sich quadratisch zur Umfangsgeschwindigkeit. Die vielen Pins erzeugen in der Ringschicht Scherung, Verdichtung und Prallbeaufschlagung. Etwaig vorhandene Flüssigadditive wirken als Bindemittel und lassen runde, stabile Granulate entstehen. Diese sind tendenziell umso kleiner und dichter, je schneller die Pins rotieren und je weniger Flüssigstoff beigemischt wird.

Sowohl die Pulverdosierung als auch die Flüssigstoffdosierung müssen extrem genau arbeiten. Ein hochwertiges Agglomerat kann nur dann entstehen, wenn die Schüttgüter absolut gleichmäßig benetzt vorliegen. Hier wird beispielhaft ein gravimetrisch arbeitender Dosierer von AZO gezeigt (hier demontiert im Reinigungsmodus).

Frage eines Kunden: Kann der Ringschichtmischgranulator auch chargenweise agglomerieren?

Antwort von amixon®: Leider nein, die hier gezeigte Bauart amixon® Ringschichtmischer kann nur kontinuierlich betrieben werden. Er wird vornehmlich dann verwendet, wenn Prozesse zeitkritisch sind. Das heißt, die mechanische Agitation findet kurzzeitig und besonders intensiv statt. Manchmal reicht die Verweildauer von weniger als 10 Sekunden aus. Daraus ist erkennbar, dass der Füllgrad vergleichsweise gering ist. Zu Ihre Frage hat amixon® erläuternde Blogartikel verfasst.

Antwort von amixon®: Leider nein, die hier gezeigte Bauart amixon® Ringschichtmischer kann nur kontinuierlich betrieben werden. Er wird vornehmlich dann verwendet, wenn Prozesse zeitkritisch sind. Das heißt, die mechanische Agitation findet kurzzeitig und besonders intensiv statt. Manchmal reicht die Verweildauer von weniger als 10 Sekunden aus. Daraus ist erkennbar, dass der Füllgrad vergleichsweise gering ist. Zu Ihre Frage hat amixon® erläuternde Blogartikel verfasst.

Frage eines Kunden: Irgendwie scheint der Ringschicht-Mischgranulator mit seiner horizontal gelagerten Mischerwelle eine Ausnahme in der amixon®-Produktpalette zu sein. Alle anderen amixon®-Mischer sind mit vertikal montierten Mischwerkzeugen ausgestattet. Ist das Zufall?

Antwort seitens amixon®: Der Sachverhalt ist historisch bedingt. Ringschicht-Mischgranulatoren der Bauart RMG wurden von uns vor ca. 25 Jahren entwickelt. Wir hatten damals unsere Fertigung auf diese anspruchsvolle Maschinenkonstruktion spezialisiert und durften viele Rußwerke weltweit beliefern. Auch andere Branchen, in denen Schüttgüter hochwertig granuliert werden, wurden später mit Ringschicht-Mischgranulatoren beliefert: Tenside für waschaktive Substanzen, Farbpigmente, Torf, Düngemittel, Gießereiabdeckmassen, Backmittel, Instantgetränke, Kartoffelpulver, Enzyme, medizinische Wirkstoffe, Tablettenmassen, Pflanzenschutzmittel, und andere - teilweise auch giftige Güter.

Kontinuierliche Kesselströmung

Dieser vertikale Durchlaufmischer mischt 5 verschiedene Komponenten. Der gleiche Mischer kann auch verwendet werden, um chargenweise zu mischen.

Das System Ringschicht-Mischgranulator ist sehr ausgereift und vielfach erprobt. Weiterentwicklungen betreibt amixon® momentan aber nicht. Für kontinuierliche Mischaufgaben empfehlen wir das amixon® Mischsystem AMK mit vertikal gelagerter Mischwerkwelle.

Antwort seitens amixon®: Der Sachverhalt ist historisch bedingt. Ringschicht-Mischgranulatoren der Bauart RMG wurden von uns vor ca. 25 Jahren entwickelt. Wir hatten damals unsere Fertigung auf diese anspruchsvolle Maschinenkonstruktion spezialisiert und durften viele Rußwerke weltweit beliefern. Auch andere Branchen, in denen Schüttgüter hochwertig granuliert werden, wurden später mit Ringschicht-Mischgranulatoren beliefert: Tenside für waschaktive Substanzen, Farbpigmente, Torf, Düngemittel, Gießereiabdeckmassen, Backmittel, Instantgetränke, Kartoffelpulver, Enzyme, medizinische Wirkstoffe, Tablettenmassen, Pflanzenschutzmittel, und andere - teilweise auch giftige Güter.

Kontinuierliche Kesselströmung

Dieser vertikale Durchlaufmischer mischt 5 verschiedene Komponenten. Der gleiche Mischer kann auch verwendet werden, um chargenweise zu mischen.

Das System Ringschicht-Mischgranulator ist sehr ausgereift und vielfach erprobt. Weiterentwicklungen betreibt amixon® momentan aber nicht. Für kontinuierliche Mischaufgaben empfehlen wir das amixon® Mischsystem AMK mit vertikal gelagerter Mischwerkwelle.

Versuche im Technikum sind unumgänglich: Um mit einem amixon® Ringschicht-Mischgranulator einen guten Granulationsprozess realisieren zu können, müssen viele Parameter miteinander harmonieren.

Dazu gehören:

- die Auswahl geeigneter Mischwerkzeuge,

- die richtige Drehfrequenz,

- die Menge und Art der Flüssigstoffbeigaben

- viele weitere

Ohne Versuche kann man kaum Aussagen über die Effizienz und die Güte der Agglomeration treffen. Im amixon® Technikum stehen kleinere und größere Testmaschinen sowie Dosier- und Benetzungssysteme für Flüssigkomponenten bereit.

Wir laden Sie herzlich ein, uns Ihre Mischgüter bei einem Besuch vorzustellen. Für einen aussagefähigen Versuch empfehlen wir Ihnen, mindestens 500 Liter Rohware zur Verfügung zu stellen.

Dazu gehören:

- die Auswahl geeigneter Mischwerkzeuge,

- die richtige Drehfrequenz,

- die Menge und Art der Flüssigstoffbeigaben

- viele weitere

Ohne Versuche kann man kaum Aussagen über die Effizienz und die Güte der Agglomeration treffen. Im amixon® Technikum stehen kleinere und größere Testmaschinen sowie Dosier- und Benetzungssysteme für Flüssigkomponenten bereit.

Wir laden Sie herzlich ein, uns Ihre Mischgüter bei einem Besuch vorzustellen. Für einen aussagefähigen Versuch empfehlen wir Ihnen, mindestens 500 Liter Rohware zur Verfügung zu stellen.

© Copyright by amixon GmbH