Агломерация порошка в кольцевом смесительном грануляторе amixon®

Агломерация - это естественный процесс, который мы можем наблюдать, например, в выпечке. Если мы перемешаем муку и смочим ее непрерывной струей воды, то сначала мука будет без пыли. Частицы пыли связаны. Наконец, образуются неравномерные агломераты. При постоянном добавлении воды агломераты уплотняются в комочки, образуя в итоге тесто.

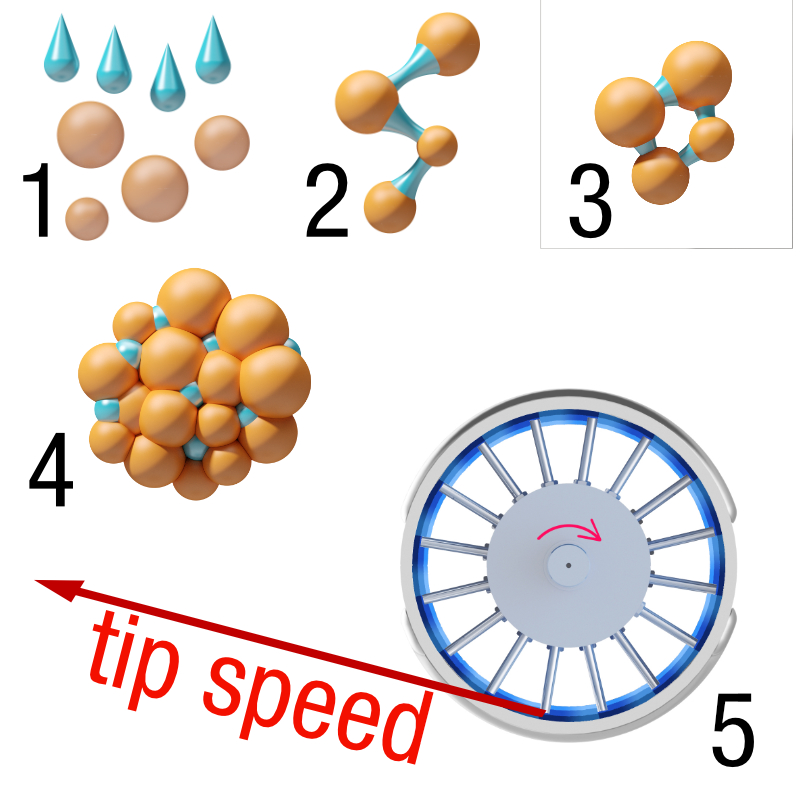

Мы также можем понять агломерацию/насыпную грануляцию без инструментов: Мы делаем пыльную работу, а затем энергично трем ладони друг о друга. Мелкие крупинки, образующиеся таким образом, являются результатом скопления агломератов. Мельчайшие частицы уплотняются и сворачиваются; в присутствии влаги соответственно быстрее, чем в сухом состоянии. Частицы образуют так называемые жидкие мостики в местах контакта. Короткие мостики могут очень прочно связывать частицы друг с другом. В идеальном случае образуются округлые агломераты.

Агломерация Когда мы опустошаем фильтр пылесоса, мы замечаем, что там скапливается множество мелких частиц, многие из которых даже меньше, чем размер ячеек фильтра пылесоса. Причина непрохождения мельчайших частиц через фильтр кроется в силах межчастичного сцепления. Эти электростатические силы и силы Ван-дер-Ваальса тем эффективнее, чем меньше частицы. Они во много раз больше, чем сила гравитации, действующая на них. Они могут парить в воздухе очень долгое время.

Собранная фильтровальная пыль не обязательно должна быть отходами. Такой фильтрат также может быть ценным, например, если он получен в результате пиролиза. Это происходит, когда углеродистые вещества в отсутствие кислорода при высоких температурах превращаются в сажу. Промышленно производимая сажа состоит из наночастиц. Он используется в качестве черного пигмента в копировальных аппаратах, в полиграфической и лакокрасочной промышленности, а также в качестве стабилизатора при переработке резины. Автомобильные шины, например, быстро стареют без добавления сажи.

Агломерация всегда происходит в большей или меньшей степени, когда коллектив частиц рассеивается. В зависимости от состава материала встроенная грануляция может стать доминирующей во время смешивания, если порошок смачивается подходящей связующей жидкостью. Порошки, имеющие широкий гранулометрический состав, легче агломерируются, чем монодисперсные порошки. Предшествующий процесс измельчения может способствовать агломерации. Иногда частицы необходимо особенно интенсивно смешивать и растирать друг с другом, чтобы началось "наращивание зерна". Такой процесс смешивания требует высокоскоростных движений инструмента и повышенных затрат энергии. Агломерация при смешивании делает сыпучие материалы малопылящими, легко транспортируемыми, удобными для транспортировки и упаковки путем уплотнения и округления. Пыль уменьшает их объем. Гетерогенные составы веществ, которые склонны к сегрегации, могут быть зафиксированы.

Вопрос от клиента: В какой степени агломерированные порошки, полученные в результате процессов распыления и псевдоожижения, отличаются от агломератов, полученных в грануляторе с кольцевым слоем смешивания?

Ответ от amixon®: Оба метода хорошо подходят для связывания пыли. Агломераты из смесительного гранулятора обычно более плотные и менее пористые. Они значительно отличаются от пористых агломератов, получаемых при агломерации в псевдоожиженном слое. Сравнительно дорогой процесс псевдоожижения часто используется, когда порошки должны быстро тонуть в жидкости, быть быстро диспергируемыми и смачиваемыми без комков. Агломерация в псевдоожиженном слое улучшает так называемые мгновенные свойства порошков.

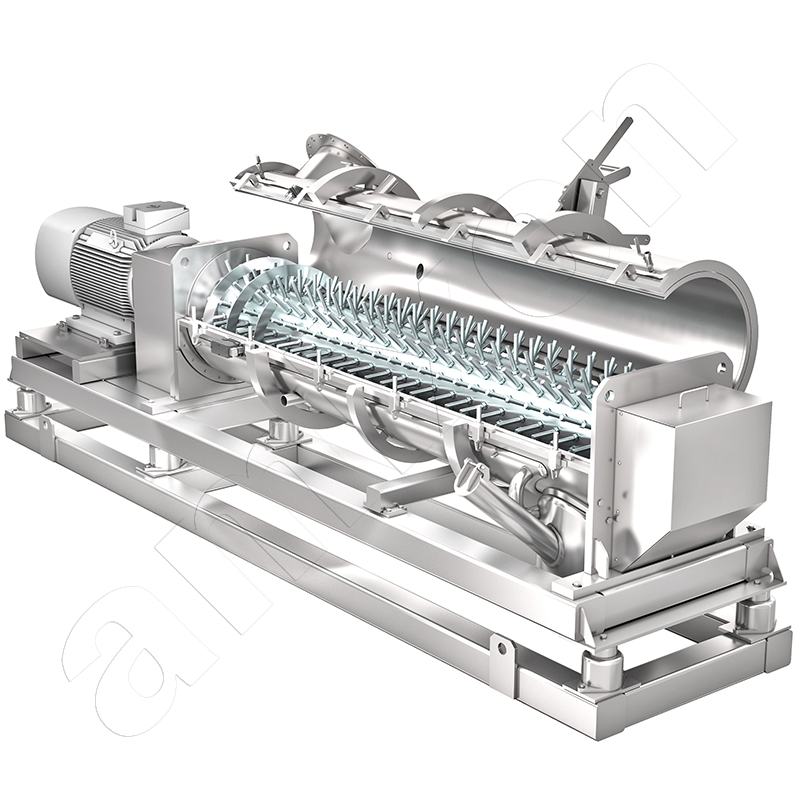

Для многих сыпучих материалов желателен более экономичный процесс укрупнения зерна. Непрерывная агломерация кольцевых слоев представляет собой такой процесс. Однако разработка экономичного процесса гранулирования не является тривиальной задачей. Не каждый порошок подходит для создания устойчивого агломерата. Выбрать подходящую связующую жидкость непросто, ведь добавка не должна влиять на химический состав конечного продукта. В простейшем случае в качестве связующего вещества используется вода. Иногда добавляется клейкое вещество, например, патока. Количество добавляемой жидкости должно быть как можно меньше. Это объясняется тем, что, за некоторыми исключениями, процесс термической сушки происходит после агломерации наростов. Только в некоторых случаях порошки могут быть агломерированы в грануляторе с кольцевым смешиванием без добавления жидких связующих веществ. Как правило, порошки интенсивно перемешиваются с помощью турбулентности, уплотнения и сдвига. На практике это делается постоянно. Показанный здесь смеситель amixon® может создавать очень равномерные по размеру агломераты.

Вопрос от клиента: Наша цель - получить агломераты с определенным гранулометрическим составом. Какие требования к оборудованию должны быть соблюдены, чтобы гранулирование порошковой смеси было равномерным и эффективным?

Ответ от amixon®: Иногда "окно успеха" очень маленькое и его трудно найти. Особенно когда использование жидких связующих должно быть как можно меньше. Здесь может помочь большой опыт и эксперименты. По нашему мнению, агломерационная система должна обладать несколькими характеристиками:

Вращающийся вал оснащен особенно большим количеством смесительных инструментов.

Необходимо определить расстояние между инструментами и стеной.

Кроме того, к системам дозирования предъявляются требования, связанные с технологическим процессом. Дозаторы порошка, а также дозаторы жидкости должны иметь очень высокую "точность короткого времени", учитывая короткое время пребывания в грануляторе.

Вопрос от клиента: Считаете ли вы, что управляющее поведение порошковых питателей и управляющее поведение жидких питателей должно происходить в очень узких пределах?

Ответ от amixon®: Да, это именно то, что имеется в виду. Если штифтовой смеситель вращается особенно быстро, то непрерывно добавляемые смешиваемые продукты также быстро перемещаются и равномерно распределяются по всему периметру. Смешиваемые изделия вращаются, прокатываются, перемешиваются, ускоряются и уплотняются. Высокие периферийные скорости от 10 до более 25 м/с означают, что центробежное ускорение может в сотни раз превышать гравитационное ускорение. Давление на кольцевой слой порошка увеличивается с квадратом периферийной скорости. Множество штифтов создают сдвиг, уплотнение и удар в кольцевом слое. Любые присутствующие жидкие добавки действуют как связующее вещество и создают круглые, стабильные гранулы. Они тем меньше и плотнее, чем быстрее вращаются штифты и чем меньше добавляется жидкости.

Вопрос от клиента: Может ли описанный выше процесс гранулирования также осуществляться партиями?

Ответ от amixon®: К сожалению, нет, представленный здесь смеситель кольцевого слоя amixon® может работать только в непрерывном режиме. Он используется в основном в тех случаях, когда процессы критичны по времени. Это означает, что механическое перемешивание происходит кратковременно и особенно интенсивно. Иногда достаточно времени выдержки менее 10 секунд. Это показывает, что уровень заполнения сравнительно низкий. amixon® написал поясняющие статьи в блоге по вашему вопросу.

Вопрос от клиента: Почему-то кольцевой гранулятор с горизонтально установленным валом смесителя кажется исключением в ассортименте продукции amixon®. Все остальные смесители amixon® оснащены вертикально установленными смесительными инструментами. Это совпадение?

Ответ от amixon®: Ситуация историческая. Кольцевые грануляторы с послойным смешиванием типа RMG были разработаны нами более 25 лет назад. В то время мы специализировали свое производство на этой сложной конструкции машин и имели честь поставлять их на несколько заводов по производству технического углерода по всему миру. Позже грануляторы с кольцевым смешиванием стали применяться и в других отраслях промышленности, где сыпучие материалы гранулируются с высоким качеством: Поверхностно-активные вещества для стирки, цветовые пигменты, торф, удобрения, литейные покрывающие составы, хлебопекарные агенты, растворимые напитки, картофельный порошок, ферменты, медицинские активные ингредиенты, таблетированные составы, пестициды и другие товары - некоторые из которых также токсичны.

Система кольцевого смесителя-гранулятора очень совершенна и была многократно опробована и испытана. Однако в настоящее время amixon® не ведет никаких дальнейших разработок. Для задач непрерывного смешивания мы рекомендуем смесительную систему amixon® AMK с вертикально установленным валом смесителя.

Вопрос от клиента: Почему-то кольцевой гранулятор с горизонтально установленным валом смесителя кажется исключением в ассортименте продукции amixon®. Все остальные смесители amixon® оснащены вертикально установленными смесительными инструментами. Это совпадение?

Ответ от amixon®: Ситуация историческая. Кольцевые грануляторы с послойным смешиванием типа RMG были разработаны нами более 25 лет назад. В то время мы специализировали свое производство на этой сложной конструкции машин и имели честь поставлять их на несколько заводов по производству технического углерода по всему миру. Позже грануляторы с кольцевым смешиванием стали применяться и в других отраслях промышленности, где сыпучие материалы гранулируются с высоким качеством: Поверхностно-активные вещества для стирки, цветовые пигменты, торф, удобрения, литейные покрывающие составы, хлебопекарные агенты, растворимые напитки, картофельный порошок, ферменты, медицинские активные ингредиенты, таблетированные составы, пестициды и другие товары - некоторые из которых также токсичны.

Система кольцевого смесителя-гранулятора очень совершенна и была многократно опробована и испытана. Однако в настоящее время amixon® не ведет никаких дальнейших разработок. Для задач непрерывного смешивания мы рекомендуем смесительную систему amixon® AMK с вертикально установленным валом смесителя.

© Copyright by amixon GmbH