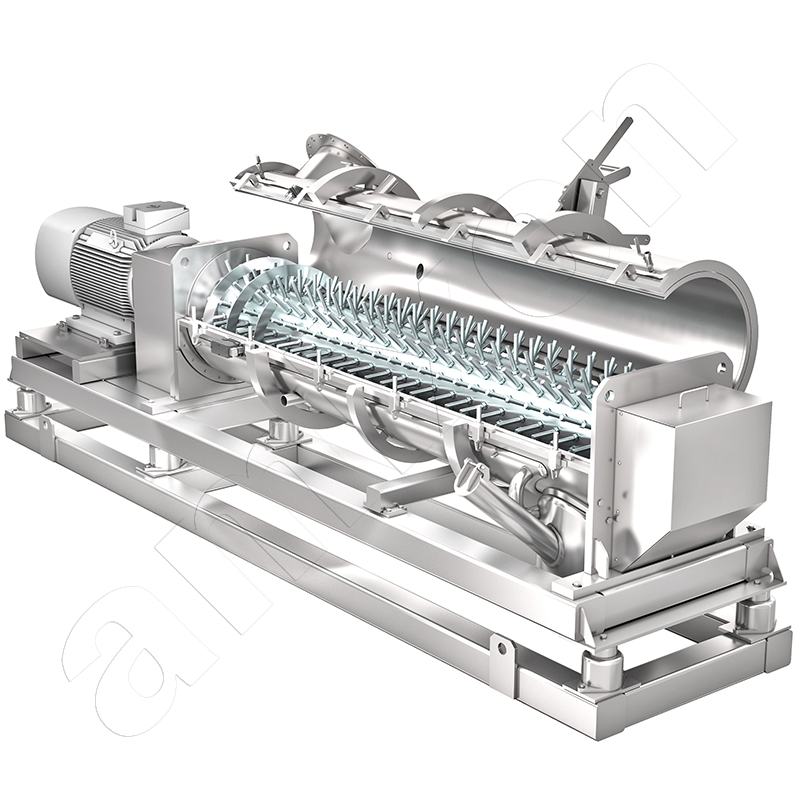

Agglomération de la poudre dans le granulateur mélangeur à couche annulaire amixon®

L'agglomération est un processus naturel que l'on peut également observer en boulangerie, par exemple. Si nous remuons la farine et la mouillons avec un jet d'eau constant, la farine sera d'abord dépoussiérée. Les particules de poussière sont liées. Enfin, des agglomérats irréguliers se forment. Si l'eau est ajoutée en continu, les agglomérats se compactent en grumeaux, formant finalement une pâte.

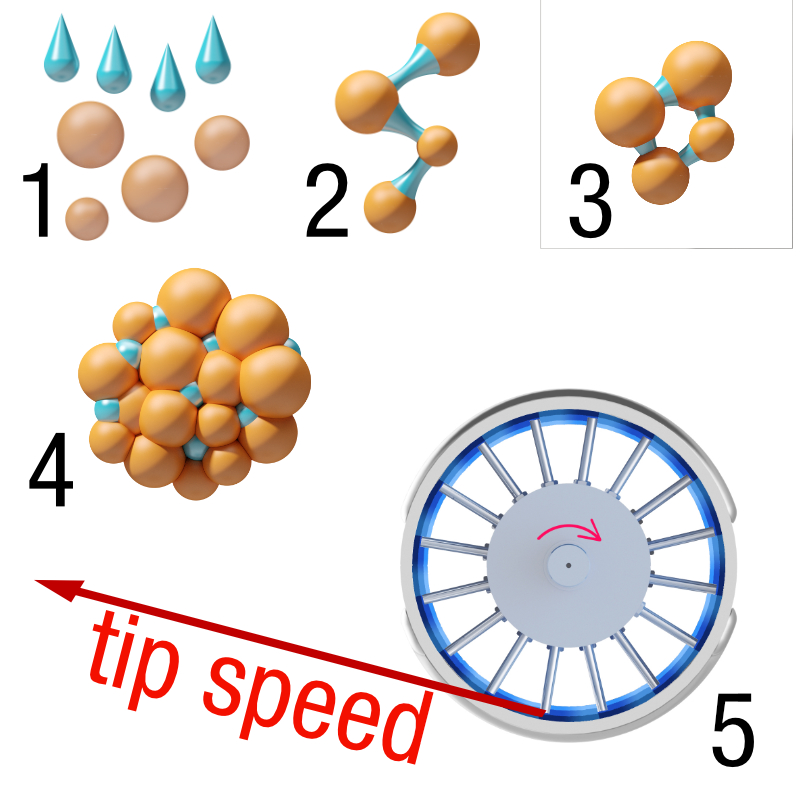

Nous pouvons également comprendre l'agglomération/la granulation agglomérée sans outils : Nous faisons un travail poussiéreux puis nous nous frottons vigoureusement les paumes des mains l'une contre l'autre. Les petites miettes produites de cette manière sont le résultat d'une accumulation d'agglomérations. Les particules les plus fines sont compactées et s'enroulent ; en présence d'humidité, elles s'enroulent plus rapidement qu'à l'état sec. Les particules forment ce qu'on appelle des ponts liquides aux points de contact. Les ponts courts peuvent lier très étroitement les particules entre elles. Dans le cas idéal, des agglomérats arrondis se forment.

Agglomération sèche : Lorsque nous vidons le filtre d'un aspirateur, nous constatons que de nombreuses particules fines s'y accumulent, dont beaucoup sont même plus petites que la taille des mailles du filtre de l'aspirateur. La raison pour laquelle les particules les plus fines n'ont pas traversé le filtre réside dans les forces adhésives interparticulaires. Ces forces électrostatiques et les forces de van der Waals sont d'autant plus efficaces que les particules sont petites. Elles sont plusieurs puissances de dix supérieures à la force gravitationnelle qui agit sur elles. Ils peuvent flotter dans l'air pendant très longtemps.

La poussière de filtre collectée ne doit pas nécessairement être un déchet. Un tel filtrat peut également être précieux, par exemple s'il est obtenu par pyrolyse. C'est le cas lorsque des substances carbonées se transforment en suie en l'absence d'oxygène à des températures élevées. La suie produite industriellement est constituée de nanoparticules. Il est utilisé comme pigment noir dans les photocopieurs, dans les industries de l'impression et de la peinture, mais aussi comme stabilisateur dans le traitement du caoutchouc. Les pneus de voiture, par exemple, vieilliraient rapidement sans l'ajout de suie.

L'agglomération a toujours lieu, dans une mesure plus ou moins grande, lorsqu'un collectif de particules est dispersé. Selon la composition du matériau, la granulation accumulée peut devenir dominante pendant le mélange si la poudre est mouillée avec un liquide liant approprié. Les poudres qui ont une large distribution granulométrique sont plus faciles à agglomérer que les poudres monodisperses. Un processus de broyage en amont peut alors favoriser l'agglomération. Parfois, les particules concernées doivent être mélangées et frottées ensemble de manière particulièrement intensive pour déclencher la "formation de grains". Un tel processus de mélange nécessite des mouvements d'outils à grande vitesse et un apport d'énergie accru. L'agglomération par mélange rend les matériaux en vrac peu poussiéreux, faciles à convoyer, faciles à transporter et faciles à emballer grâce au compactage et à l'arrondissement. Les poussières réduisent leur volume. Les compositions hétérogènes de substances qui ont tendance à se séparer peuvent être fixées.

Question d'un client : Dans quelle mesure les poudres agglomérées issues des procédés de pulvérisation et de lit fluidisé diffèrent-elles des agglomérés issus d'un granulateur à mélange en couche annulaire ?

Réponse de amixon® : Les deux méthodes conviennent bien pour relier la poussière. Les agglomérats issus d'un granulateur de mélange sont généralement plus denses et moins poreux. Ils diffèrent sensiblement des agglomérats poreux issus de l'agglomération en lit fluidisé. Le procédé à lit fluidisé, relativement coûteux, est souvent utilisé lorsque les poudres doivent s'enfoncer rapidement dans un liquide, être rapidement dispersables et mouillables sans grumeaux. L'agglomération en lit fluidisé améliore les propriétés dites instantanées des poudres.

Pour de nombreux matériaux en vrac, un processus d'agrandissement des grains plus rentable est souhaité. L'agglomération continue de couches annulaires représente un tel processus. Cependant, le développement d'un procédé de granulation économique n'est pas trivial. Toutes les poudres ne conviennent pas à la constitution d'un agglomérat stable. Le choix d'un liquide liant approprié n'est pas facile, car l'additif ne doit pas affecter la composition chimique du produit final. Dans le cas le plus simple, l'eau est utilisée comme liant. Parfois, une substance adhésive telle que la mélasse peut être ajoutée. La quantité de liquide ajoutée doit être aussi faible que possible. En effet, à quelques exceptions près, un processus de séchage thermique a lieu après l'agglomération de l'accumulation. Dans quelques cas seulement, les poudres peuvent être agglomérées dans le granulateur à mélange en couche annulaire sans ajout de liants liquides. En règle générale, les poudres doivent être intensément agitées par turbulence, compactage et cisaillement. Dans la pratique, cela se fait en permanence. Le mélangeur amixon® présenté ici permet de fabriquer des agglomérats de taille très régulière.

Question d'un client : Notre objectif est de produire des agglomérats ayant une distribution granulométrique définie. Quelles exigences en matière d'équipement doivent être satisfaites pour pouvoir granuler un mélange de poudres de manière uniforme et efficace ?

Réponse de amixon® : Parfois, la "fenêtre de réussite" est très petite et difficile à trouver. Surtout lorsque l'utilisation des liants liquides doit être aussi faible que possible. Beaucoup d'expérience et d'expériences peuvent aider ici. À notre avis, un système d'agglomération doit présenter plusieurs caractéristiques :

L'arbre rotatif est équipé d'un nombre particulièrement important d'outils de mélange.

La distance entre les outils et le mur doit être définie.

En outre, il existe des exigences liées au processus pour les systèmes de dosage. Les alimentateurs de poudre et de liquide doivent avoir une très grande "précision à court terme", compte tenu du court temps de séjour dans le granulateur.

Question d'un client : Pensez-vous que le comportement de contrôle des alimentateurs de poudre et le comportement de contrôle des alimentateurs de liquide doivent se faire dans des limites très étroites ?

Réponse de amixon® : Oui, c'est exactement ce que l'on veut dire. Si le mélangeur à picots tourne particulièrement vite, les produits à mélanger ajoutés en continu se déplacent également rapidement et sont répartis uniformément sur tout le périmètre. Les produits à mélanger sont mis en rotation, roulés, mélangés, accélérés et compactés. Les vitesses périphériques élevées, de 10 à plus de 25 m/s, signifient que l'accélération centrifuge peut être des centaines de fois supérieure à l'accélération gravitationnelle. La pression sur la couche annulaire de poudre augmente avec le carré de la vitesse périphérique. Les nombreuses broches génèrent un cisaillement, un compactage et un impact dans la couche annulaire. Les additifs liquides éventuellement présents agissent comme un liant et créent des granulés ronds et stables. Ces derniers ont tendance à être plus petits et plus denses au fur et à mesure que les goupilles tournent plus vite et que l'on ajoute moins de liquide.

Question d'un client : Le processus de granulation décrit ci-dessus peut-il également se dérouler par lots ?

Réponse de amixon® : Malheureusement non, le mélangeur à couches annulaires amixon® présenté ici ne peut fonctionner qu'en continu. Il est principalement utilisé lorsque les processus sont soumis à des contraintes de temps. Cela signifie que l'agitation mécanique est brève et particulièrement intensive. Parfois, un temps d'arrêt de moins de 10 secondes est suffisant. Cela montre que le niveau de remplissage est comparativement faible. amixon® a rédigé des articles de blog explicatifs concernant votre question.

Question d'un client : D'une manière ou d'une autre, le granulateur à couche annulaire avec son arbre de mélange monté horizontalement semble être une exception dans la gamme de produits amixon®. Tous les autres mélangeurs amixon® sont équipés d'outils de mélange montés verticalement. Est-ce une coïncidence ?

Réponse de amixon® : La situation est historique. Les granulateurs à couche annulaire de type RMG ont été développés par nos soins il y a plus de 25 ans. À l'époque, nous avions spécialisé notre production dans cette conception de machine sophistiquée et avions eu le privilège de les fournir à plusieurs usines de noir de carbone dans le monde. Plus tard, les granulateurs à mélange en couche annulaire ont également été appliqués dans d'autres industries où les matériaux en vrac sont granulés à un degré de qualité élevé : Tensioactifs pour substances lavantes, pigments de couleur, tourbe, engrais, composés de couverture de fonderie, agents de cuisson, boissons instantanées, poudre de pomme de terre, enzymes, principes actifs médicaux, composés pour comprimés, pesticides et autres produits - dont certains sont également toxiques.

Le système de mélangeur-granulateur à couche annulaire est très avancé et a été testé à de nombreuses reprises. Cependant, amixon® ne poursuit pas d'autres développements pour le moment. Pour les tâches de mélange en continu, nous recommandons le système de mélange amixon® AMK avec un arbre de mélange monté verticalement.

Question d'un client : D'une manière ou d'une autre, le granulateur à couche annulaire avec son arbre de mélange monté horizontalement semble être une exception dans la gamme de produits amixon®. Tous les autres mélangeurs amixon® sont équipés d'outils de mélange montés verticalement. Est-ce une coïncidence ?

Réponse de amixon® : La situation est historique. Les granulateurs à couche annulaire de type RMG ont été développés par nos soins il y a plus de 25 ans. À l'époque, nous avions spécialisé notre production dans cette conception de machine sophistiquée et avions eu le privilège de les fournir à plusieurs usines de noir de carbone dans le monde. Plus tard, les granulateurs à mélange en couche annulaire ont également été appliqués dans d'autres industries où les matériaux en vrac sont granulés à un degré de qualité élevé : Tensioactifs pour substances lavantes, pigments de couleur, tourbe, engrais, composés de couverture de fonderie, agents de cuisson, boissons instantanées, poudre de pomme de terre, enzymes, principes actifs médicaux, composés pour comprimés, pesticides et autres produits - dont certains sont également toxiques.

Le système de mélangeur-granulateur à couche annulaire est très avancé et a été testé à de nombreuses reprises. Cependant, amixon® ne poursuit pas d'autres développements pour le moment. Pour les tâches de mélange en continu, nous recommandons le système de mélange amixon® AMK avec un arbre de mélange monté verticalement.

© Copyright by amixon GmbH