Reologia cieczy w kontekście mieszania proszków

W tym wpisie na blogu przyjrzymy się kluczowemu aspektowi zwilżania proszków: wpływowi właściwości reologicznych różnych cieczy na wynik mieszania. Reologia ma decydujący wpływ na sposób płynięcia cieczy, jej zachowanie pod wpływem naprężeń ścinających oraz zdolność do zwilżania cząstek proszku. Zależności te mają bezpośredni wpływ na wygląd zwilżonego proszku – na jego płynność, jednorodność mieszanki, skłonność do aglomeracji oraz zachowanie pierwotnego kształtu i wielkości cząstek.

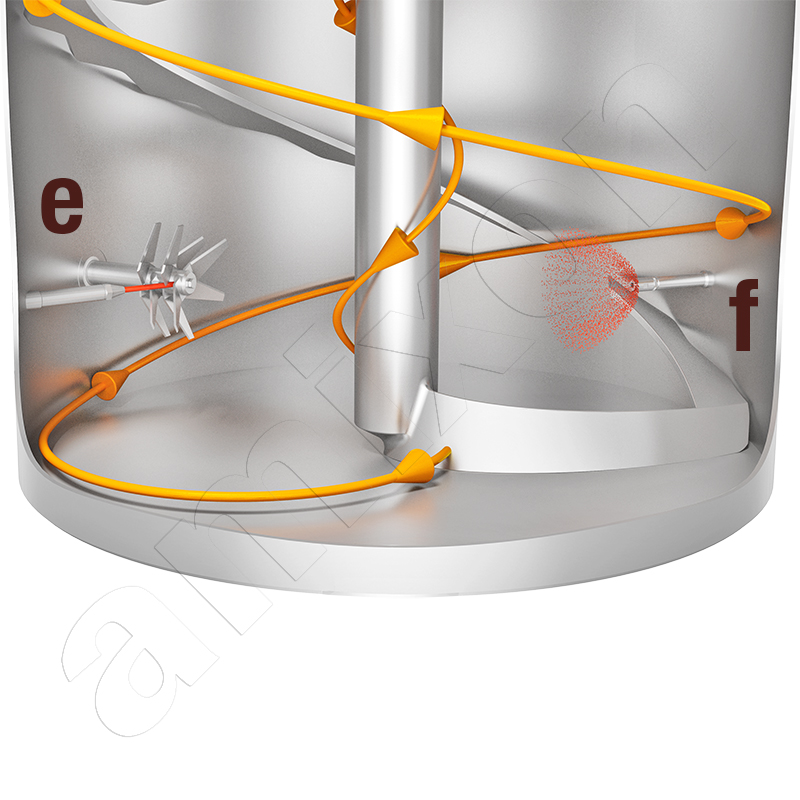

Aby zwilżyć proszek w sposób jednorodny, wszystkie cząstki muszą otrzymać porównywalną warstwę cieczy, która odpowiada ich powierzchni właściwej. Celem procesu mieszania jest zatem równomierne rozprowadzenie zarówno małych, jak i większych ilości cieczy na ogromnej całkowitej powierzchni styku proszku. Po procesie mieszania nie może być ani nadmiernego nawilżenia, ani suchych obszarów. Jakość produktu, jaką można osiągnąć, zależy w dużej mierze od współdziałania określonej wielkości kropli, precyzyjnej strategii dozowania i dostosowanej energii mieszania. W tym kontekście korzystna jest dogłębna wiedza na temat właściwości chemicznych i fizycznych cieczy zwilżającej.

Lepkość i zależność od temperatury

Lepkość dynamiczna η opisuje opór cieczy wobec ścinania lub odkształcenia i jest podstawową wielkością charakteryzującą właściwości mieszania. W przypadku wielu cieczy o niskiej i średniej lepkości zależność lepkości od temperatury można w przybliżeniu opisać za pomocą równania Arrheniusa:

η(T) = η0 * exp ( Eη / (R * T) )

gdzie

η … lepkość dynamiczna,

η0 … stała materiałowa (lepkość w temperaturze odniesienia),

Eη … energia aktywacji procesu płynięcia,

R … stała uniwersalna gazu,

T … temperatura bezwzględna w kelwinach.

Wraz ze wzrostem temperatury lepkość większości cieczy organicznych znacznie spada, dzięki czemu składniki o wysokiej lepkości, takie jak lecytyny, melasa, miód, oleożywice lub niektóre oleje roślinne, można lepiej pompować, precyzyjnie dozować i rozprowadzać w komorze mieszania poprzez umiarkowane ogrzewanie. W wielu przypadkach zmiany lepkości są odwracalne, jednak w przypadku płynów o złożonej strukturze (np. emulsji, stężonych roztworów cukru lub układów o lepkości strukturalnej) zmiany struktury wywołane termicznie lub mechanicznie mogą prowadzić do efektów histerezy, tak że właściwości płynięcia podczas ogrzewania i chłodzenia nie są identyczne.

Lepkość dynamiczna η opisuje opór cieczy wobec ścinania lub odkształcenia i jest podstawową wielkością charakteryzującą właściwości mieszania. W przypadku wielu cieczy o niskiej i średniej lepkości zależność lepkości od temperatury można w przybliżeniu opisać za pomocą równania Arrheniusa:

η(T) = η0 * exp ( Eη / (R * T) )

gdzie

η … lepkość dynamiczna,

η0 … stała materiałowa (lepkość w temperaturze odniesienia),

Eη … energia aktywacji procesu płynięcia,

R … stała uniwersalna gazu,

T … temperatura bezwzględna w kelwinach.

Wraz ze wzrostem temperatury lepkość większości cieczy organicznych znacznie spada, dzięki czemu składniki o wysokiej lepkości, takie jak lecytyny, melasa, miód, oleożywice lub niektóre oleje roślinne, można lepiej pompować, precyzyjnie dozować i rozprowadzać w komorze mieszania poprzez umiarkowane ogrzewanie. W wielu przypadkach zmiany lepkości są odwracalne, jednak w przypadku płynów o złożonej strukturze (np. emulsji, stężonych roztworów cukru lub układów o lepkości strukturalnej) zmiany struktury wywołane termicznie lub mechanicznie mogą prowadzić do efektów histerezy, tak że właściwości płynięcia podczas ogrzewania i chłodzenia nie są identyczne.

Wpływ naprężenia ścinającego i prędkości ścinania

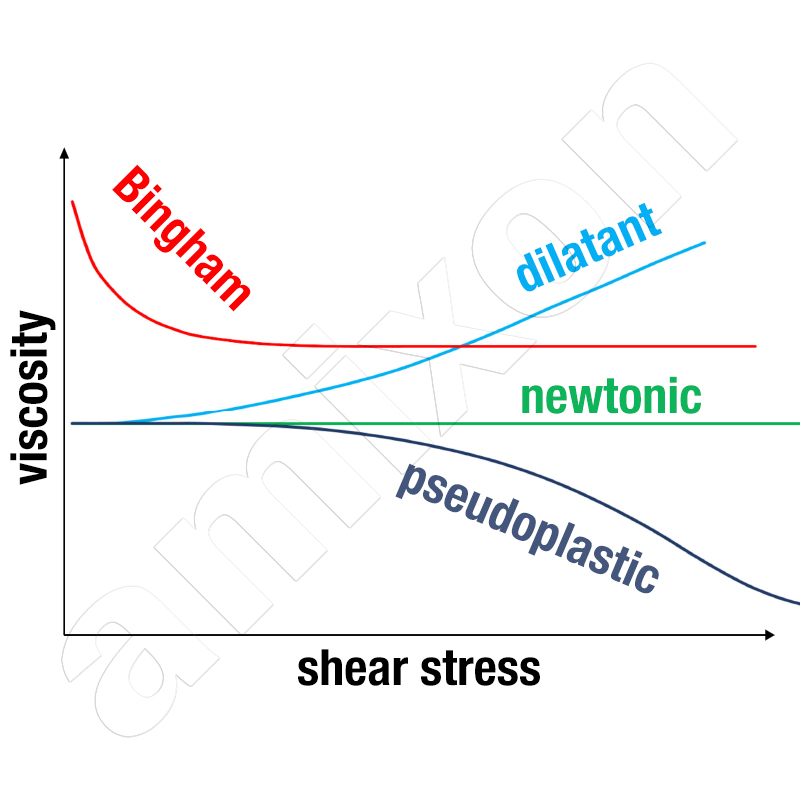

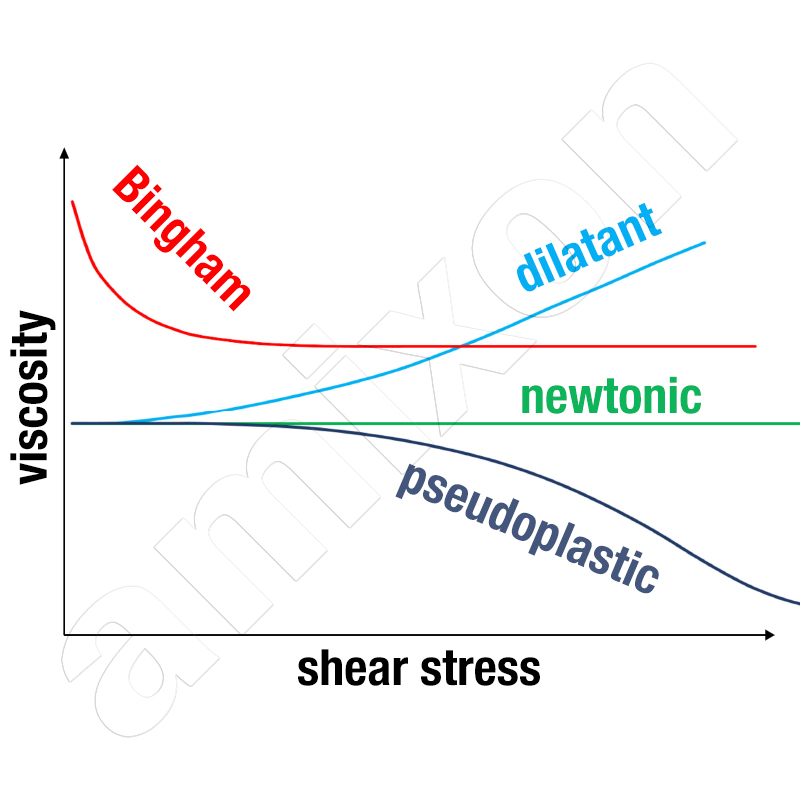

Płyny różnego rodzaju. W większości przypadków zmiany lepkości są odwracalne. Ale często ze znaczną histerezą.

Dla zrozumienia zachowania w mieszalniku decydujące znaczenie ma wzajemne oddziaływanie naprężenia ścinającego τ i prędkości ścinania γ˙. W najprostszym przypadku lepkość pozorną można zdefiniować jako

η = τ / γ˙

gdzie

η … lepkość pozorna

τ … naprężenie ścinające,

γ˙ … prędkość ścinania.

Płyny różnego rodzaju. W większości przypadków zmiany lepkości są odwracalne. Ale często ze znaczną histerezą.

Dla zrozumienia zachowania w mieszalniku decydujące znaczenie ma wzajemne oddziaływanie naprężenia ścinającego τ i prędkości ścinania γ˙. W najprostszym przypadku lepkość pozorną można zdefiniować jako

η = τ / γ˙

gdzie

η … lepkość pozorna

τ … naprężenie ścinające,

γ˙ … prędkość ścinania.

Płyny newtonowskie

W przypadku płynów newtonowskich lepkość jest niezależna od prędkości ścinania:

τ = η * γ˙, η = stała

Typowymi przykładami są woda, wiele olejów spożywczych i silnie rozcieńczone roztwory. Ich właściwości płynięcia są liniowe i łatwe do obliczenia. Napięcie powierzchniowe można niezawodnie scharakteryzować. Nie występują efekty wiskoelastyczne. Lepkość zmienia się tylko wraz z temperaturą.

Dzięki temu płyny newtonowskie są szczególnie łatwe do kontrolowania w procesach mieszania. Umożliwiają one powtarzalne i równomierne zwilżanie – pod warunkiem, że dozowanie i sposób dodawania płynów są prawidłowo zaprojektowane.

W przypadku płynów newtonowskich lepkość jest niezależna od prędkości ścinania:

τ = η * γ˙, η = stała

Typowymi przykładami są woda, wiele olejów spożywczych i silnie rozcieńczone roztwory. Ich właściwości płynięcia są liniowe i łatwe do obliczenia. Napięcie powierzchniowe można niezawodnie scharakteryzować. Nie występują efekty wiskoelastyczne. Lepkość zmienia się tylko wraz z temperaturą.

Dzięki temu płyny newtonowskie są szczególnie łatwe do kontrolowania w procesach mieszania. Umożliwiają one powtarzalne i równomierne zwilżanie – pod warunkiem, że dozowanie i sposób dodawania płynów są prawidłowo zaprojektowane.

Ciecze rozrzedzające się pod wpływem ścinania lub pseudoplastyczne

Ciecze rozrzedzające się pod wpływem ścinania lub pseudoplastyczne wykazują malejącą lepkość pozorną wraz ze wzrostem prędkości ścinania. Ich zachowanie można często opisać za pomocą modelu Ostwalda-de Waele'a lub modelu prawa potęgowego. Ciecze te zazwyczaj bardzo dobrze nadają się do rozpylania. Można je rozpylać za pomocą dysz jednoskładnikowych lub wieloskładnikowych (dyszy atomizujących).

τ = K * γ˙n ; n < 1

z

γ˙ … prędkość ścinania

K … wskaźnik konsystencji,

n … wskaźnik płynności (stopień rozrzedzenia przy ścinaniu).

Przykładami są koncentrat pomidorowy, wiele środków żelujących, roztwory polisacharydów i liczne emulsje. W warunkach wysokiego lokalnego ścinania w komorze mieszania płyny te stają się bardziej płynne, co ułatwia ich rozprowadzanie na powierzchni proszku. Jednocześnie pozostają one w stanie spoczynku wystarczająco lepkie, aby ograniczyć osadzanie się lub rozdzielanie.

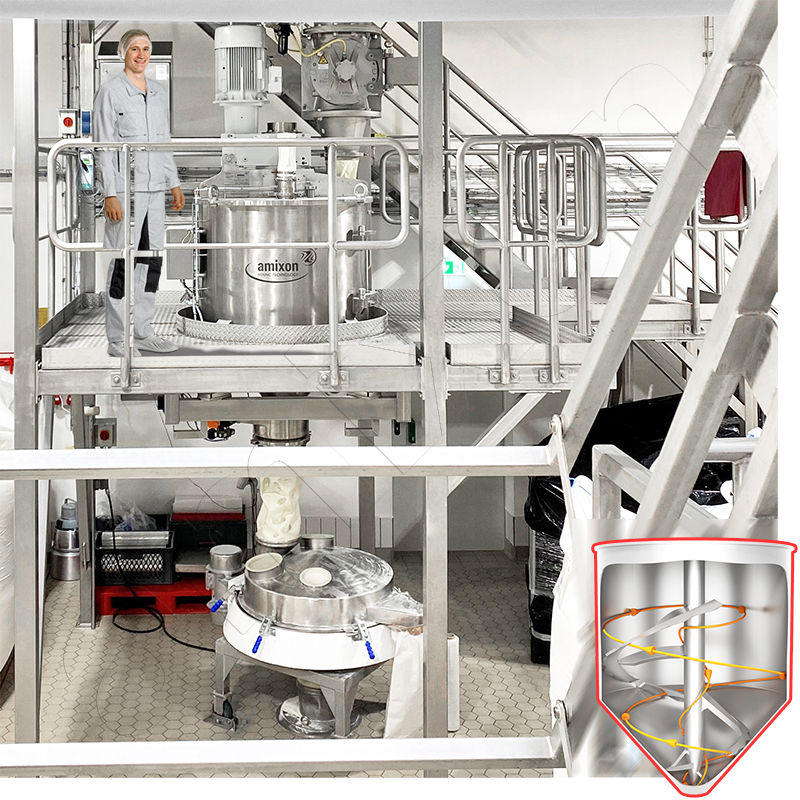

Przedstawiony po lewej stronie mieszalnik stożkowy amixon® miesza w sposób ciągły. Stoi on na czujnikach wagowych. Kilka proszków i jeden składnik płynny są dozowane grawimetrycznie do mieszalnika stożkowego. Armatura wyładowcza znajduje się na dole. Wyładowuje ona mieszane produkty w sposób ciągły, dzięki czemu stopień napełnienia pozostaje zawsze stały. W ten sposób proszki są mieszane bardzo delikatnie i równomiernie nawilżane. Mieszalnik ciągły AMK 600 jest przystosowany do wydajności od 12 do 15 m³/h.

Ciecze rozrzedzające się pod wpływem ścinania lub pseudoplastyczne wykazują malejącą lepkość pozorną wraz ze wzrostem prędkości ścinania. Ich zachowanie można często opisać za pomocą modelu Ostwalda-de Waele'a lub modelu prawa potęgowego. Ciecze te zazwyczaj bardzo dobrze nadają się do rozpylania. Można je rozpylać za pomocą dysz jednoskładnikowych lub wieloskładnikowych (dyszy atomizujących).

τ = K * γ˙n ; n < 1

z

γ˙ … prędkość ścinania

K … wskaźnik konsystencji,

n … wskaźnik płynności (stopień rozrzedzenia przy ścinaniu).

Przykładami są koncentrat pomidorowy, wiele środków żelujących, roztwory polisacharydów i liczne emulsje. W warunkach wysokiego lokalnego ścinania w komorze mieszania płyny te stają się bardziej płynne, co ułatwia ich rozprowadzanie na powierzchni proszku. Jednocześnie pozostają one w stanie spoczynku wystarczająco lepkie, aby ograniczyć osadzanie się lub rozdzielanie.

Przedstawiony po lewej stronie mieszalnik stożkowy amixon® miesza w sposób ciągły. Stoi on na czujnikach wagowych. Kilka proszków i jeden składnik płynny są dozowane grawimetrycznie do mieszalnika stożkowego. Armatura wyładowcza znajduje się na dole. Wyładowuje ona mieszane produkty w sposób ciągły, dzięki czemu stopień napełnienia pozostaje zawsze stały. W ten sposób proszki są mieszane bardzo delikatnie i równomiernie nawilżane. Mieszalnik ciągły AMK 600 jest przystosowany do wydajności od 12 do 15 m³/h.

Ciecze zagęszczające się pod wpływem ścinania (dilatacyjne)

W przypadku cieczy zagęszczających się pod wpływem ścinania (dilatacyjnych) pozorna lepkość wzrasta wraz ze wzrostem prędkości ścinania. Dlatego też są one wrażliwe na szybkie ruchy i duże lokalne siły ścinające. Takie media należy transportować jak najwolniej i przy minimalnym obciążeniu ścinającym.

τ = K * γ˙n ; n > 1

Zachowanie zagęszczające przy ścinaniu jest typowe dla zawiesin skrobiowych i wysoko stężonych dyspersji. Jeśli materiały te są transportowane szybko, lepkość może gwałtownie wzrosnąć. W praktyce dobre wyniki mieszania uzyskuje się zazwyczaj wtedy, gdy płyn zagęszczający przy ścinaniu jest wprowadzany w stanie rozluźnionym, o niskiej lepkości, do strefy intensywnego mieszania proszku. W mieszalniku proszku jest on w ten sposób drobno rozprowadzany, zanim wzrośnie lepkość rozszerzalna.

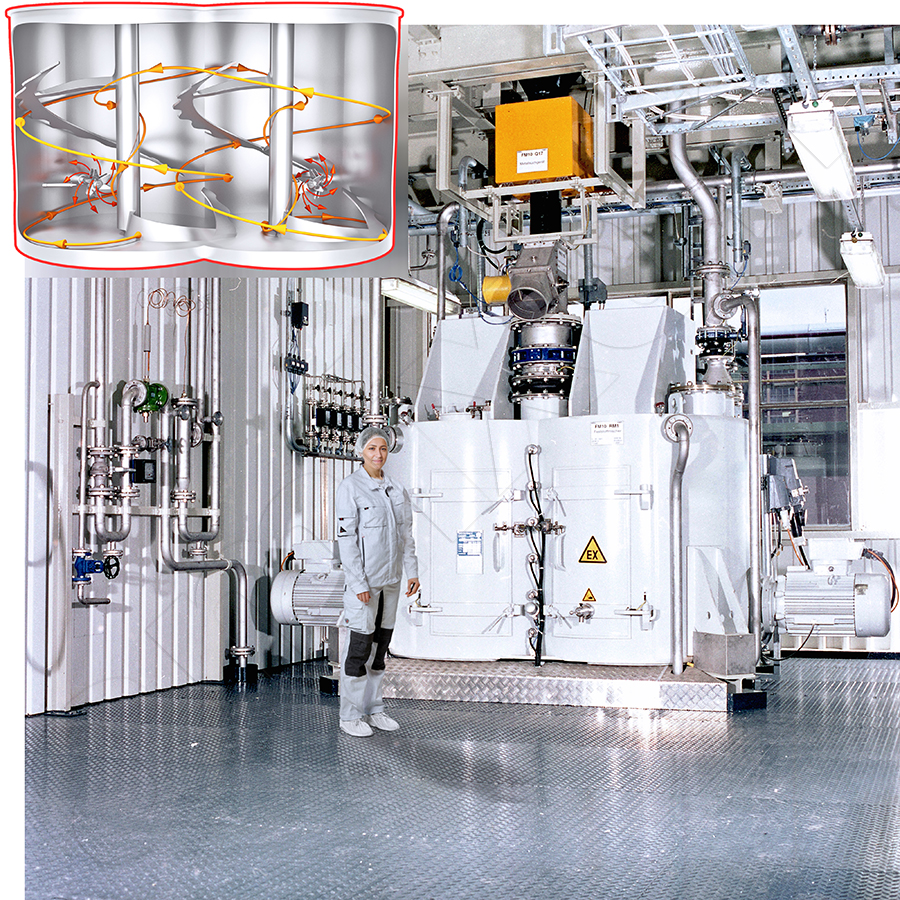

Do ciągłego rozprowadzania płynów zagęszczających się pod wpływem ścinania można również stosować mieszalniki pierścieniowe. Komora mieszania składa się z poziomo ułożonej rury. W jej wnętrzu obraca się szybko obracające się narzędzie mieszające. Wysoka częstotliwość obrotów tworzy stabilną warstwę pierścieniową ze sprasowanych cząstek proszku. W tej strefie występują silne zawirowania i intensywne siły ścinające. Mieszalniki pierścieniowe nie tylko zapewniają jednorodne zwilżanie proszku. Przy prawidłowo ustawionym dozowaniu cieczy mogą one również równomiernie aglomerować produkt.

W przypadku cieczy zagęszczających się pod wpływem ścinania (dilatacyjnych) pozorna lepkość wzrasta wraz ze wzrostem prędkości ścinania. Dlatego też są one wrażliwe na szybkie ruchy i duże lokalne siły ścinające. Takie media należy transportować jak najwolniej i przy minimalnym obciążeniu ścinającym.

τ = K * γ˙n ; n > 1

Zachowanie zagęszczające przy ścinaniu jest typowe dla zawiesin skrobiowych i wysoko stężonych dyspersji. Jeśli materiały te są transportowane szybko, lepkość może gwałtownie wzrosnąć. W praktyce dobre wyniki mieszania uzyskuje się zazwyczaj wtedy, gdy płyn zagęszczający przy ścinaniu jest wprowadzany w stanie rozluźnionym, o niskiej lepkości, do strefy intensywnego mieszania proszku. W mieszalniku proszku jest on w ten sposób drobno rozprowadzany, zanim wzrośnie lepkość rozszerzalna.

Do ciągłego rozprowadzania płynów zagęszczających się pod wpływem ścinania można również stosować mieszalniki pierścieniowe. Komora mieszania składa się z poziomo ułożonej rury. W jej wnętrzu obraca się szybko obracające się narzędzie mieszające. Wysoka częstotliwość obrotów tworzy stabilną warstwę pierścieniową ze sprasowanych cząstek proszku. W tej strefie występują silne zawirowania i intensywne siły ścinające. Mieszalniki pierścieniowe nie tylko zapewniają jednorodne zwilżanie proszku. Przy prawidłowo ustawionym dozowaniu cieczy mogą one również równomiernie aglomerować produkt.

Praktyczne opracowywanie procesów w centrum technicznym amixon®

Zespół amixon® serdecznie zaprasza do przetestowania produktów w postaci proszku w centrum technicznym. Niemal codziennie najróżniejsze proszki są tam modyfikowane i ulepszane poprzez nawilżanie.

Dodawanie płynów musi być optymalnie dostosowane do właściwości proszku i płynu. Ponadto należy dostosować temperaturę, stężenie i skład. Równie istotna jest określona kolejność dodawania substancji. Intensywność mieszania również musi być odpowiednia, aby nie uszkodzić produktu. Czasami wskazane jest stopniowe rozprowadzanie płynów w proszku. Szczególnie skuteczne są wielostopniowe procesy mieszania, w których drobniejsze cząstki proszku otaczają lekko nadmiernie zwilżone cząstki. W ten sposób wiążą się drobne frakcje pyłu. Poprawia to płynność, zmniejsza zapylenie i stabilizuje dalszą technologię pakowania.

amixon® pomaga w znalezieniu optymalnego sposobu postępowania – precyzyjnego, szybkiego i praktycznego.

Zespół amixon® serdecznie zaprasza do przetestowania produktów w postaci proszku w centrum technicznym. Niemal codziennie najróżniejsze proszki są tam modyfikowane i ulepszane poprzez nawilżanie.

Dodawanie płynów musi być optymalnie dostosowane do właściwości proszku i płynu. Ponadto należy dostosować temperaturę, stężenie i skład. Równie istotna jest określona kolejność dodawania substancji. Intensywność mieszania również musi być odpowiednia, aby nie uszkodzić produktu. Czasami wskazane jest stopniowe rozprowadzanie płynów w proszku. Szczególnie skuteczne są wielostopniowe procesy mieszania, w których drobniejsze cząstki proszku otaczają lekko nadmiernie zwilżone cząstki. W ten sposób wiążą się drobne frakcje pyłu. Poprawia to płynność, zmniejsza zapylenie i stabilizuje dalszą technologię pakowania.

amixon® pomaga w znalezieniu optymalnego sposobu postępowania – precyzyjnego, szybkiego i praktycznego.

Cytat klienta: „Nasza wizyta w firmie amixon® była bardzo pouczająca...”

... nasz dział rozwoju produktów i procesów zebrał cenne impulsy. To była prawdziwa niespodzianka! Nie spodziewaliśmy się tego przed rozpoczęciem naszej podróży.

W centrum technologicznym amixon® nie tylko mieszamy i nawilżamy Państwa proszki w sposób najwyższej jakości. Urządzenia amixon® mogą również aglomerować, syntetyzować i suszyć próżniowo. Zawsze przy użyciu najnowocześniejszej technologii! Do wyboru jest ponad 30 maszyn testowych. Od 1 litra do 3 m³.

... nasz dział rozwoju produktów i procesów zebrał cenne impulsy. To była prawdziwa niespodzianka! Nie spodziewaliśmy się tego przed rozpoczęciem naszej podróży.

W centrum technologicznym amixon® nie tylko mieszamy i nawilżamy Państwa proszki w sposób najwyższej jakości. Urządzenia amixon® mogą również aglomerować, syntetyzować i suszyć próżniowo. Zawsze przy użyciu najnowocześniejszej technologii! Do wyboru jest ponad 30 maszyn testowych. Od 1 litra do 3 m³.

© Copyright by amixon GmbH