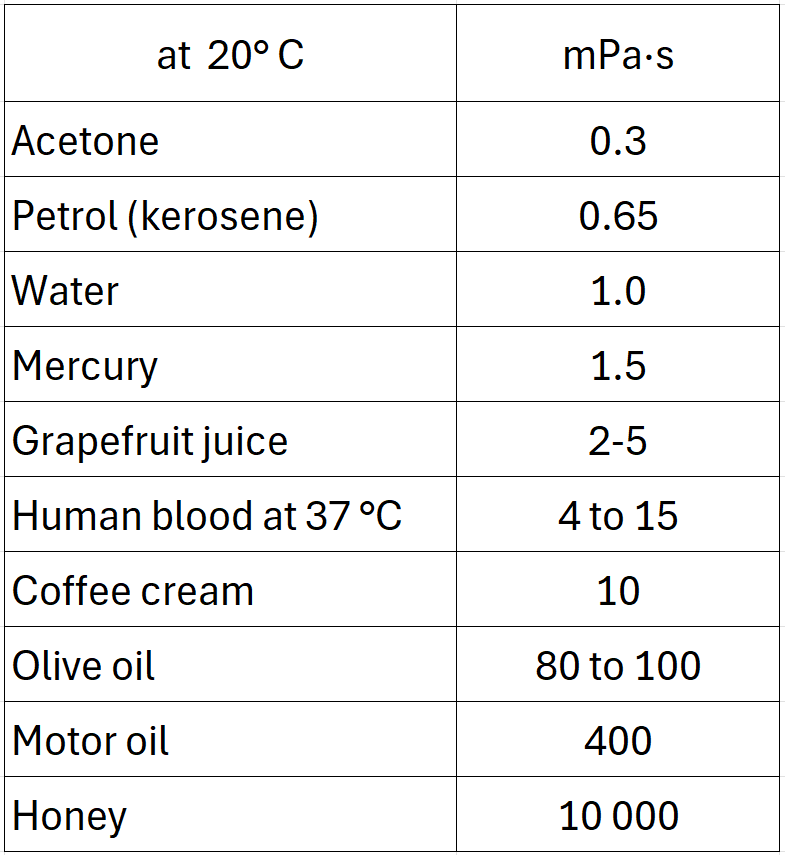

Reología de los líquidos en el contexto de la mezcla industrial de materiales en polvo

En esta entrada del blog, examinamos un aspecto central de la humectación del polvo: la influencia de las propiedades reológicas de los distintos líquidos en el resultado de la mezcla. La reología desempeña un papel clave a la hora de determinar cómo fluye un líquido, cómo se comporta bajo la tensión de cizallamiento y lo bien que puede humedecer las partículas de polvo. Estas relaciones tienen un efecto directo en el aspecto del polvo humedecido: en su fluidez, la homogeneidad de la mezcla, la tendencia a formar aglomerados y la conservación de la forma y el tamaño originales de las partículas.

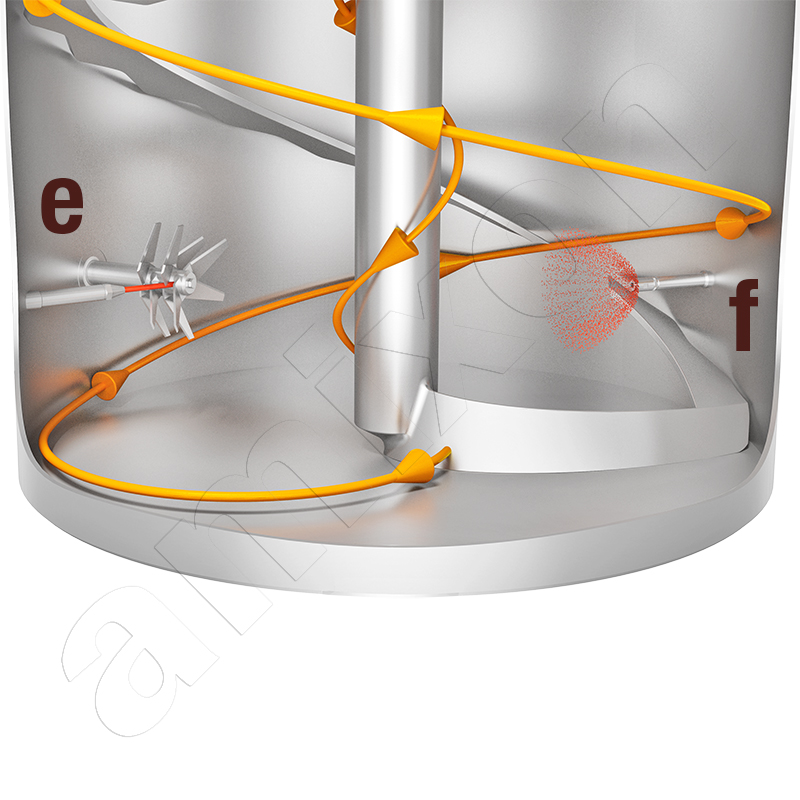

Para humedecer los polvos de forma homogénea, todas las partículas deben tener una capa de líquido comparable que corresponda a su superficie específica. El objetivo del proceso de mezclado es, por tanto, distribuir uniformemente tanto pequeñas como grandes cantidades de líquido sobre la enorme superficie total de contacto del polvo. Tras el proceso de mezcla, no debe haber ni exceso de humedad ni zonas secas. La calidad alcanzable del producto viene determinada en gran medida por la interacción del tamaño definido de las gotas, la estrategia de dosificación precisa y la energía de mezclado adaptada. En este contexto, es ventajoso saber mucho sobre las propiedades químicas y físicas del líquido humectante.

Viscosidad y dependencia de la temperatura

La viscosidad dinámica η describe la resistencia de un líquido al cizallamiento o la deformación y es un parámetro clave para el comportamiento de mezcla. Para muchos líquidos de viscosidad baja a media, la dependencia de la viscosidad con la temperatura puede describirse aproximadamente mediante un enfoque de Arrhenius:

η(T) = η0 * exp ( Eη / (R * T) )

con

η ... viscosidad dinámica,

η0... constante del material (viscosidad a la temperatura de referencia),

Eη... energía de activación del proceso de flujo,

R ... constante universal de los gases,

T ... temperatura absoluta en Kelvin.

A medida que aumenta la temperatura, la viscosidad de la mayoría de los líquidos orgánicos disminuye considerablemente, de modo que los componentes muy viscosos, como las lecitinas, las melazas, la miel, las oleorresinas o determinados aceites vegetales, pueden bombearse, dosificarse finamente y distribuirse en la cámara de mezcla más fácilmente con un calentamiento moderado. Los cambios de viscosidad son reversibles en muchos casos, pero en el caso de líquidos complejos (por ejemplo, emulsiones, soluciones concentradas de azúcar o sistemas estructuralmente viscosos), los cambios estructurales inducidos térmica o mecánicamente pueden provocar efectos de histéresis, de modo que el comportamiento del flujo no es idéntico durante el calentamiento y el enfriamiento.

La viscosidad dinámica η describe la resistencia de un líquido al cizallamiento o la deformación y es un parámetro clave para el comportamiento de mezcla. Para muchos líquidos de viscosidad baja a media, la dependencia de la viscosidad con la temperatura puede describirse aproximadamente mediante un enfoque de Arrhenius:

η(T) = η0 * exp ( Eη / (R * T) )

con

η ... viscosidad dinámica,

η0... constante del material (viscosidad a la temperatura de referencia),

Eη... energía de activación del proceso de flujo,

R ... constante universal de los gases,

T ... temperatura absoluta en Kelvin.

A medida que aumenta la temperatura, la viscosidad de la mayoría de los líquidos orgánicos disminuye considerablemente, de modo que los componentes muy viscosos, como las lecitinas, las melazas, la miel, las oleorresinas o determinados aceites vegetales, pueden bombearse, dosificarse finamente y distribuirse en la cámara de mezcla más fácilmente con un calentamiento moderado. Los cambios de viscosidad son reversibles en muchos casos, pero en el caso de líquidos complejos (por ejemplo, emulsiones, soluciones concentradas de azúcar o sistemas estructuralmente viscosos), los cambios estructurales inducidos térmica o mecánicamente pueden provocar efectos de histéresis, de modo que el comportamiento del flujo no es idéntico durante el calentamiento y el enfriamiento.

Influencia de la tensión y la velocidad de cizallamiento

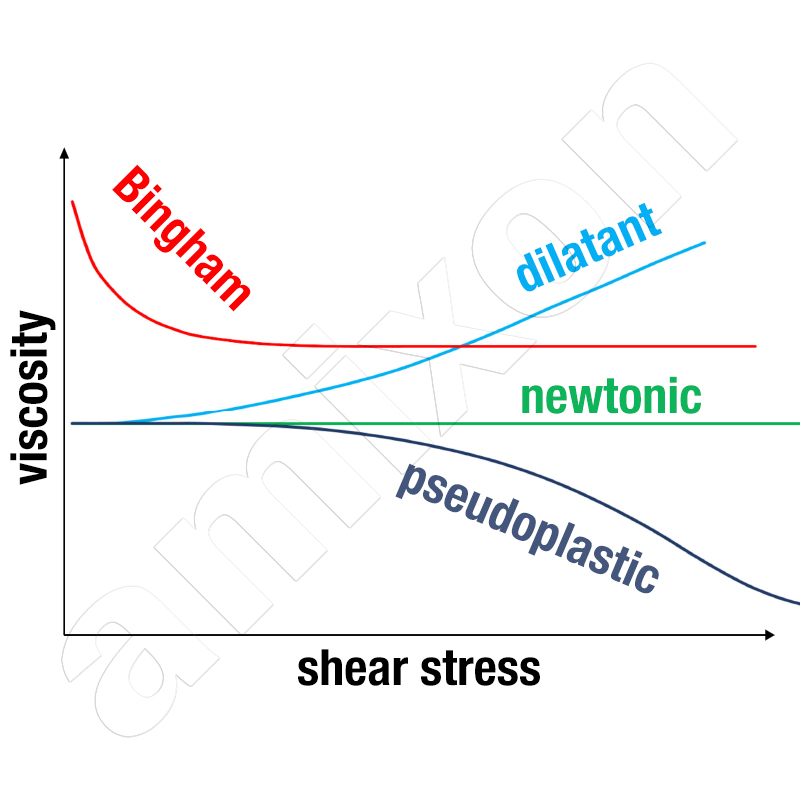

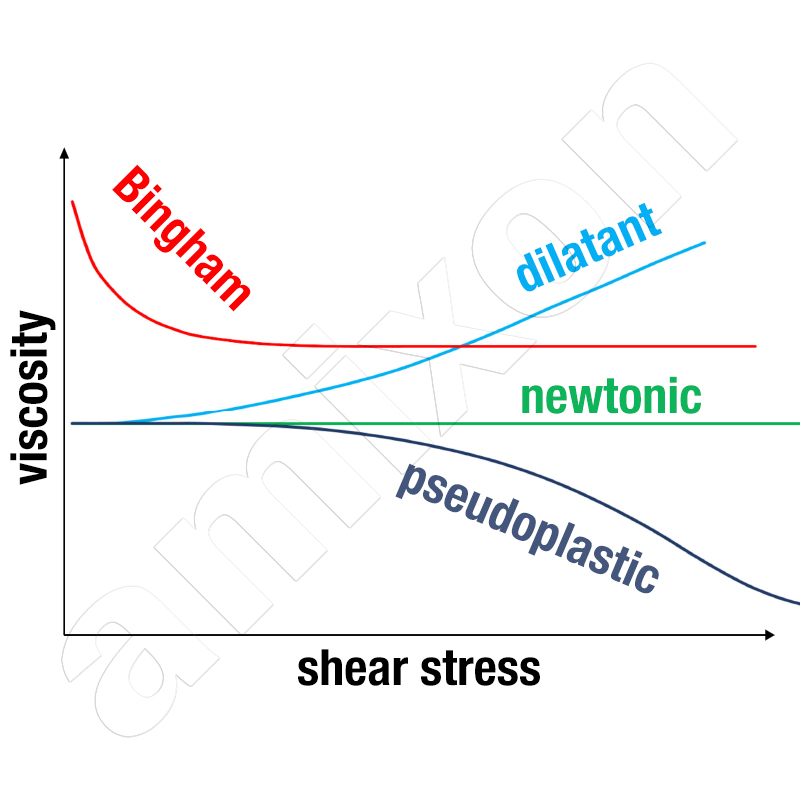

Líquidos de diferentes géneros. La mayoría de los cambios de viscosidad son reversibles. Pero a menudo con una histéresis considerable.

La interacción del esfuerzo cortante τ y la velocidad de cizallamiento γ˙ es crucial para comprender el comportamiento en la mezcladora. En el caso más sencillo, la viscosidad aparente puede definirse como

η = τ / γ˙

con

η ... viscosidad aparente

τ ... esfuerzo cortante,

γ˙ ... velocidad de cizallamiento.

Líquidos de diferentes géneros. La mayoría de los cambios de viscosidad son reversibles. Pero a menudo con una histéresis considerable.

La interacción del esfuerzo cortante τ y la velocidad de cizallamiento γ˙ es crucial para comprender el comportamiento en la mezcladora. En el caso más sencillo, la viscosidad aparente puede definirse como

η = τ / γ˙

con

η ... viscosidad aparente

τ ... esfuerzo cortante,

γ˙ ... velocidad de cizallamiento.

Fluidos newtonianos

Para los fluidos newtonianos, la viscosidad es independiente de la velocidad de cizallamiento:

τ = η * γ˙, η = constante

Ejemplos típicos son el agua, muchos aceites comestibles y soluciones muy diluidas. Su comportamiento de flujo es lineal y fácil de calcular. La tensión superficial puede caracterizarse de forma fiable. No se producen efectos viscoelásticos. La viscosidad sólo varía con la temperatura.

Esto hace que los fluidos newtonianos sean especialmente fáciles de controlar en los procesos de mezcla. Permiten una humectación reproducible y uniforme, siempre que la dosificación y el tipo de adición de líquido se diseñen correctamente.

Para los fluidos newtonianos, la viscosidad es independiente de la velocidad de cizallamiento:

τ = η * γ˙, η = constante

Ejemplos típicos son el agua, muchos aceites comestibles y soluciones muy diluidas. Su comportamiento de flujo es lineal y fácil de calcular. La tensión superficial puede caracterizarse de forma fiable. No se producen efectos viscoelásticos. La viscosidad sólo varía con la temperatura.

Esto hace que los fluidos newtonianos sean especialmente fáciles de controlar en los procesos de mezcla. Permiten una humectación reproducible y uniforme, siempre que la dosificación y el tipo de adición de líquido se diseñen correctamente.

Fluidos pseudoplásticos o pseudoadelgazantes

Los fluidos pseudoplásticos o pseudoplásticos presentan una viscosidad aparente decreciente al aumentar la velocidad de cizallamiento. Su comportamiento puede describirse a menudo mediante el modelo de Ostwald-de Waele o el de la ley de potencia. Estos líquidos suelen pulverizarse muy bien. Pueden pulverizarse en boquillas monosustancia o multisustancia (boquillas atomizadoras).

τ = K * γ˙n ; n < 1

con

γ˙ ... índice de cizallamiento

K ... índice de consistencia,

n ... índice de fluidez (grado de adelgazamiento por cizallamiento).

Algunos ejemplos son la pasta de tomate, muchos gelificantes, soluciones de polisacáridos y numerosas emulsiones. En condiciones de alto cizallamiento local en la cámara de mezcla, estos líquidos se vuelven más finos, lo que facilita su distribución en la superficie del polvo. Al mismo tiempo, siguen siendo suficientemente viscosos en reposo para reducir la sedimentación o la segregación.

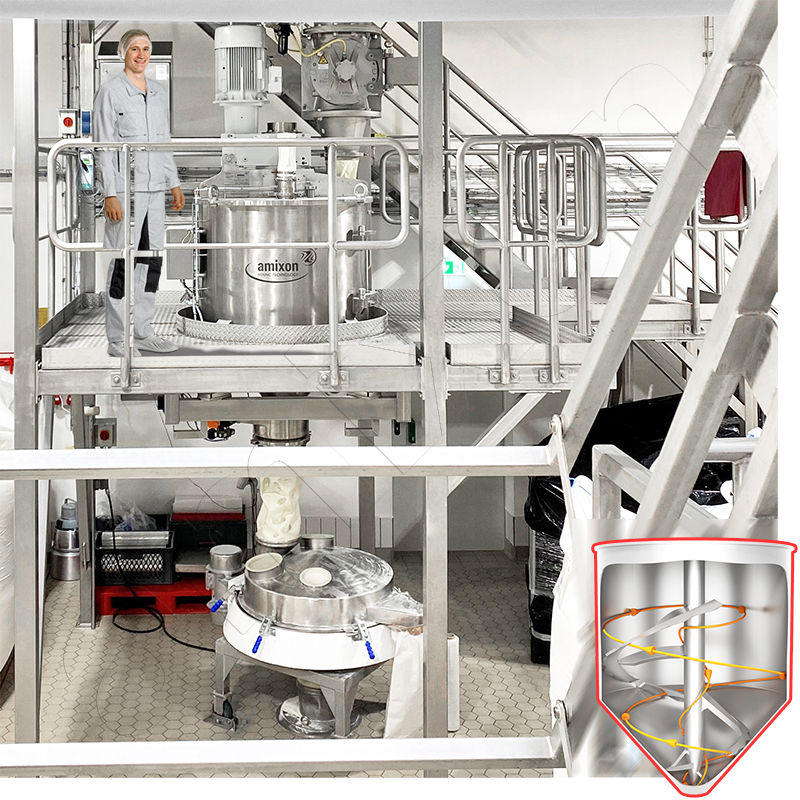

El mezclador cónico amixon® de la izquierda mezcla de forma continua. Se apoya sobre células de carga. Varios polvos y un componente líquido fluyen gravimétricamente hacia la mezcladora cónica. La armadura de descarga se encuentra en la parte inferior. Descarga continuamente los productos mezclados para que el nivel de llenado permanezca siempre constante. De este modo, los polvos se mezclan de forma muy suave y se humedecen uniformemente. La mezcladora continua AMK 600 está diseñada para 12 a 15 m³/h.

Los fluidos pseudoplásticos o pseudoplásticos presentan una viscosidad aparente decreciente al aumentar la velocidad de cizallamiento. Su comportamiento puede describirse a menudo mediante el modelo de Ostwald-de Waele o el de la ley de potencia. Estos líquidos suelen pulverizarse muy bien. Pueden pulverizarse en boquillas monosustancia o multisustancia (boquillas atomizadoras).

τ = K * γ˙n ; n < 1

con

γ˙ ... índice de cizallamiento

K ... índice de consistencia,

n ... índice de fluidez (grado de adelgazamiento por cizallamiento).

Algunos ejemplos son la pasta de tomate, muchos gelificantes, soluciones de polisacáridos y numerosas emulsiones. En condiciones de alto cizallamiento local en la cámara de mezcla, estos líquidos se vuelven más finos, lo que facilita su distribución en la superficie del polvo. Al mismo tiempo, siguen siendo suficientemente viscosos en reposo para reducir la sedimentación o la segregación.

El mezclador cónico amixon® de la izquierda mezcla de forma continua. Se apoya sobre células de carga. Varios polvos y un componente líquido fluyen gravimétricamente hacia la mezcladora cónica. La armadura de descarga se encuentra en la parte inferior. Descarga continuamente los productos mezclados para que el nivel de llenado permanezca siempre constante. De este modo, los polvos se mezclan de forma muy suave y se humedecen uniformemente. La mezcladora continua AMK 600 está diseñada para 12 a 15 m³/h.

Líquidos espesantes al cizallamiento (dilatantes)

La viscosidad aparente de los líquidos dilatantes aumenta al aumentar la velocidad de cizallamiento. Por lo tanto, reaccionan de forma sensible a los movimientos rápidos y a las fuerzas de cizallamiento locales elevadas. Estos medios deben manipularse lo más lentamente posible y con un esfuerzo cortante mínimo.

τ = K * γ˙n ; n > 1

El comportamiento de espesamiento por cizallamiento es típico de las suspensiones de almidón y las dispersiones muy concentradas. Si estos materiales se bombean rápidamente, la viscosidad puede aumentar bruscamente. En la práctica, se suelen obtener buenos resultados de mezcla cuando el líquido espesante por cizallamiento se introduce en una zona de turbulencia intensiva de polvo en un estado relajado y de baja viscosidad. De este modo, se dispersa finamente en el mezclador de polvo antes de que aumente la viscosidad del dilatante.

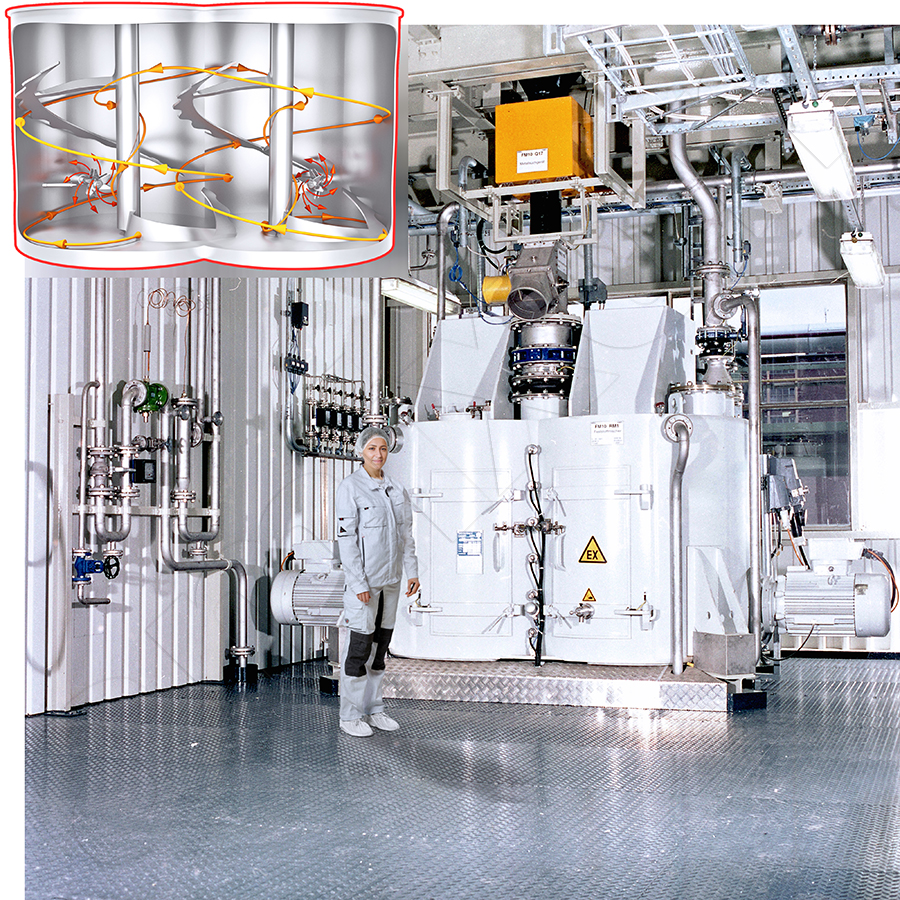

Las mezcladoras de cubeta anular también pueden utilizarse para la distribución continua de líquidos espesantes al cizallamiento. La cámara de mezcla consiste en un tubo dispuesto horizontalmente. En él gira una herramienta mezcladora de rotación rápida. La alta frecuencia de rotación crea una capa anular estable de partículas de polvo compactadas. En esta zona actúan fuertes turbulencias e intensas fuerzas de cizallamiento. Los mezcladores de capa anular no sólo pueden humedecer polvos de forma homogénea. Si la dosificación de líquido se ajusta correctamente, también pueden aglomerar el producto uniformemente.

La viscosidad aparente de los líquidos dilatantes aumenta al aumentar la velocidad de cizallamiento. Por lo tanto, reaccionan de forma sensible a los movimientos rápidos y a las fuerzas de cizallamiento locales elevadas. Estos medios deben manipularse lo más lentamente posible y con un esfuerzo cortante mínimo.

τ = K * γ˙n ; n > 1

El comportamiento de espesamiento por cizallamiento es típico de las suspensiones de almidón y las dispersiones muy concentradas. Si estos materiales se bombean rápidamente, la viscosidad puede aumentar bruscamente. En la práctica, se suelen obtener buenos resultados de mezcla cuando el líquido espesante por cizallamiento se introduce en una zona de turbulencia intensiva de polvo en un estado relajado y de baja viscosidad. De este modo, se dispersa finamente en el mezclador de polvo antes de que aumente la viscosidad del dilatante.

Las mezcladoras de cubeta anular también pueden utilizarse para la distribución continua de líquidos espesantes al cizallamiento. La cámara de mezcla consiste en un tubo dispuesto horizontalmente. En él gira una herramienta mezcladora de rotación rápida. La alta frecuencia de rotación crea una capa anular estable de partículas de polvo compactadas. En esta zona actúan fuertes turbulencias e intensas fuerzas de cizallamiento. Los mezcladores de capa anular no sólo pueden humedecer polvos de forma homogénea. Si la dosificación de líquido se ajusta correctamente, también pueden aglomerar el producto uniformemente.

Desarrollo práctico de procesos en el centro técnico amixon

El equipo de amixon® le invita cordialmente a probar sus productos en polvo en el centro técnico. Allí se modifican y mejoran casi a diario una gran variedad de polvos mediante la humidificación.

La adición de líquido debe adaptarse de forma óptima a la naturaleza del polvo y del líquido. También deben ajustarse la temperatura, la concentración y la formulación. La secuencia definida en la que se añaden las sustancias es igual de importante. La intensidad de la mezcla también debe ser correcta sin dañar el producto. A veces es aconsejable distribuir los líquidos en el polvo por etapas. Son especialmente eficaces los procesos de mezcla en varias etapas, en los que las fracciones de polvo más finas recubren las partículas ligeramente sobrehumedecidas. De este modo, se aglutinan las fracciones finas de polvo. Esto mejora la fluidez, reduce la carga de polvo y estabiliza la tecnología de envasado posterior.

amixon® le ayuda a encontrar el control de procesos óptimo de forma precisa, rápida y práctica.

El equipo de amixon® le invita cordialmente a probar sus productos en polvo en el centro técnico. Allí se modifican y mejoran casi a diario una gran variedad de polvos mediante la humidificación.

La adición de líquido debe adaptarse de forma óptima a la naturaleza del polvo y del líquido. También deben ajustarse la temperatura, la concentración y la formulación. La secuencia definida en la que se añaden las sustancias es igual de importante. La intensidad de la mezcla también debe ser correcta sin dañar el producto. A veces es aconsejable distribuir los líquidos en el polvo por etapas. Son especialmente eficaces los procesos de mezcla en varias etapas, en los que las fracciones de polvo más finas recubren las partículas ligeramente sobrehumedecidas. De este modo, se aglutinan las fracciones finas de polvo. Esto mejora la fluidez, reduce la carga de polvo y estabiliza la tecnología de envasado posterior.

amixon® le ayuda a encontrar el control de procesos óptimo de forma precisa, rápida y práctica.

Cita de un cliente: «Nuestra visita a amixon® nos proporcionó una gran cantidad de información...»

... nuestro desarrollo de productos y procesos ha recibido valiosos impulsos. ¡Ha sido una auténtica sorpresa! No lo esperábamos antes de emprender nuestro viaje.

En el centro técnico de amixon® no solo mezclamos y humedecemos sus polvos con la máxima calidad. Los aparatos de amixon® también pueden aglomerar, sintetizar y secar al vacío. ¡Siempre con la tecnología más avanzada! Hay más de 30 máquinas de prueba entre las que elegir. Desde 1 litro hasta 3 m³.

... nuestro desarrollo de productos y procesos ha recibido valiosos impulsos. ¡Ha sido una auténtica sorpresa! No lo esperábamos antes de emprender nuestro viaje.

En el centro técnico de amixon® no solo mezclamos y humedecemos sus polvos con la máxima calidad. Los aparatos de amixon® también pueden aglomerar, sintetizar y secar al vacío. ¡Siempre con la tecnología más avanzada! Hay más de 30 máquinas de prueba entre las que elegir. Desde 1 litro hasta 3 m³.

© Copyright by amixon GmbH