Réacteurs à haute température dans le centre technique amixon

Un nouveau centre technique a été construit pour nos clients. Nous y réalisons des processus sous vide et des réactions de synthèse sophistiqués. Le niveau de pression dans le réacteur peut atteindre 25 bars. La température de l'enrobé peut aller jusqu'à 350°C.

Si une surpression ou un vide est nécessaire dans l'espace de processus, des joints d'arbre et des armatures de fermeture étanches au gaz sont alors nécessaires. Parfois, il y a même des demandes plus larges :

- sans espace mort et hygiénique

- convient également aux produits en vrac abrasifs

- convient également pour les produits chimiquement agressifs

- utilisable jusqu'à 350°C

- des revêtements céramiques protègent les produits mélangés

amixon® propose précisément des solutions fiables pour répondre à ces exigences. Nous nous ferons un plaisir de vous les présenter dans notre centre technique. Nos démonstrations sont encore plus parlantes lorsque nous pouvons traiter vos produits originaux dans le réacteur amixon®.

Question d'un client : Quelles sont les spécificités du centre technique ?

Réponse d'amixon®: Dans ce centre technique, nous améliorons les processus classiques de la chimie des solides. Les opérations cibles sont les réactions de synthèse, les processus de diffusion et les processus sous vide. Les états physiques des éduits utilisés peuvent être gazeux, liquides ou pulvérulents. Les dispersions produites peuvent être sèches, humides, mouillées ou en suspension.

Les données de performance de nos installations pilotes sont les suivantes

- vide inférieur à 10 mbar absolu

- taille maximale du lot = 200 litres ; il s'agit du volume utile maximal. Le volume brut est de 300 litres.

- Pression jusqu'à 25 bar

- Des températures de -70°C à +350°C sont possibles à des pressions variables

- version particulièrement hygiénique

- une efficacité de mélange de premier ordre ; le processus de mélange peut être

- se déroulent de manière particulièrement douce ou

- agressif-désagglomérant

- une excellente efficacité dans le transfert de chaleur

- les marchandises et les solvants peuvent être hautement corrosifs

- ils peuvent être explosifs ou contenir des poussières explosives

- ils peuvent être dangereux

- ils peuvent être abrasifs

- ils peuvent présenter des densités apparentes élevées

- ils peuvent présenter des consistances plastiques pendant la réaction ou le séchage

- Matériaux Alliage 59 ou

- 1.4462 ou

- 1.4404 ou

- revêtement céramique au choix

Remarque et questions d'un client : Parfois, les enrobés sont particulièrement abrasifs - mais sensibles aux impuretés métalliques.

Quelle est votre recommandation ? Existe-t-il des réacteurs de mélange dont le revêtement est résistant à l'usure tout en permettant des températures de processus élevées ?

Réponse d'amixon®: Oui, de tels réacteurs mélangeurs-synthétiseurs sont également disponibles dans le centre technique amixon®. Toutes les parties en contact avec le produit sont revêtues de céramique haute performance. L'abrasion métallique pendant le mélange / la réaction / le séchage est alors exclue.

La nouveauté est le mélangeur-réacteur universel, qui permet une température de processus jusqu'à 350°C tout en étant techniquement étanche. Le mélangeur-réacteur est à la fois étanche au vide et à la pression. La pression absolue d'un de nos réacteurs peut par exemple varier d'environ 10 mbar à 6 bar.

Question d'un client : Comment doit-on s'imaginer une telle expérimentation dans un centre technique ?

Chaque client a ses propres exigences spécifiques. Combien d'installations expérimentales faut-il conserver pour obtenir malgré tout des résultats significatifs ?

Réponse d'amixon®: Il est toujours difficile de répondre à cette question. En effet, chacun de nos clients se concentre sur sa niche de marché spécifique. Il en résulte des spécifications propres aux machines. Il est rarement possible de les retrouver exactement dans une seule machine de démonstration amixon®.

C'est pourquoi amixon dispose de plus de 30 machines de démonstration différentes. Dans la plupart des cas, il est possible de composer une solution idéale pour la tâche de processus spécifique au client. Les essais avec les produits originaux du client servent à la vérification. Si nécessaire, ceux-ci peuvent également être réalisés par sections dans plusieurs installations techniques.

Les tailles des machines d'essai vont de 10 litres à 3000 litres. Les conditions sont donc excellentes pour les calculs d'upscaling. La devise d'amixon® est "Nous aimons les surprises - mais s'il vous plaît, uniquement dans le centre technique, en aucun cas lors de la mise en service d'un nouveau réacteur mixte". Une grande fiabilité, de l'essai à la livraison opérationnelle, permet d'économiser du temps, de l'argent et des ressources.

Les réacteurs de synthèse / mélangeurs-sécheurs sous vide amixon® peuvent traiter presque tous les types de produits secs, humides et liquides.

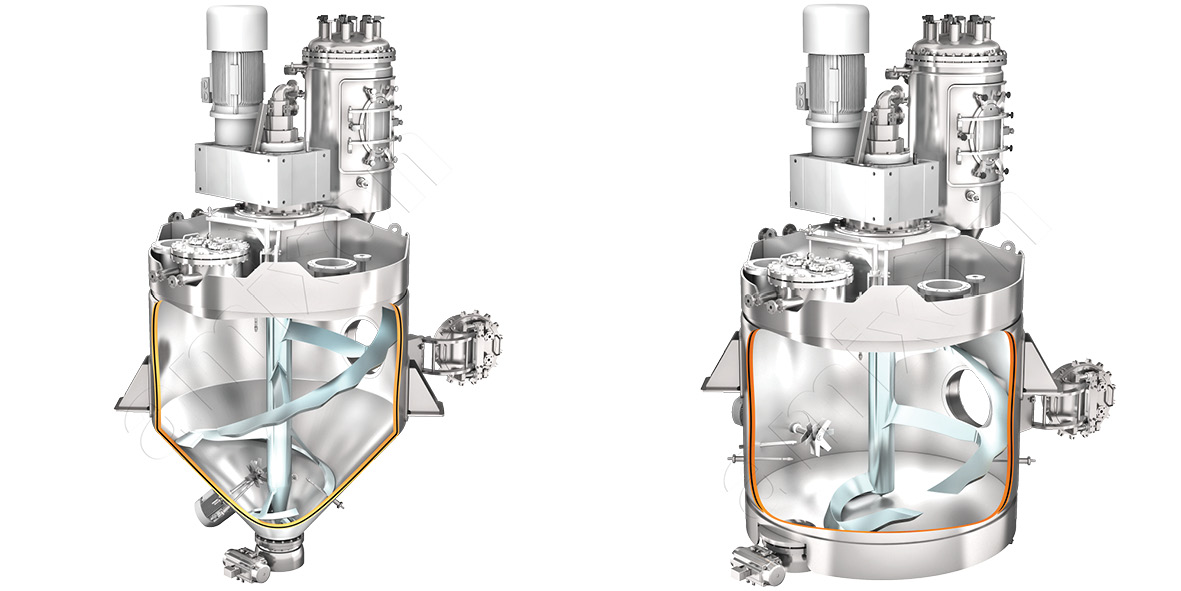

Pourquoi y a-t-il deux types de réacteurs de synthèse chez amixon® ?

Réponse d'amixon®: Les deux systèmes sont aussi performants l'un que l'autre et fournissent des qualités de mélange idéales qui ne peuvent plus être améliorées dans la pratique. Le système de plancher plat nécessite moins d'espace de construction vertical. La construction plus simple permet de réduire les coûts de fabrication.

Le système conique est préféré lorsque les taux de remplissage du réacteur varient fortement. Par exemple, lorsqu'un processus de synthèse ou de séchage provoque des différences extrêmes de densité ou lorsque des suspensions sont évaporées. Un appareil de traitement conique permet des degrés de remplissage extrêmement variés. Si le produit final est coulant et s'écoule librement, l'appareil à cônes peut se vider presque entièrement de manière automatique.

De par sa conception, la fabrication d'un système de plancher plat est légèrement moins coûteuse. Certains clients souhaitent entrer dans l'appareil et y pénétrer pour l'inspecter ou le nettoyer. Dans ce cas, les appareils cylindriques à fond plat sont plus confortables.

Certaines substances actives en poudre sont extrêmement émoussées, forment des ponts et s'écoulent mal. Ils adhèrent même aux murs verticaux et lisses. De tels produits doivent être activement évacués de la chambre de mélange à l'aide d'outils de mélange. Dans de tels cas, la chambre de mélange cylindrique à fond plat est à privilégier. Il a une surface plus petite.

L'équipe amixon® se réjouit de votre intérêt et vous invite à participer. Seuls des essais pratiques permettent de répondre aux nombreuses questions qui se posent lors du développement de nouveaux procédés et produits. Nous vous assurons dès le départ de bons résultats et un gain de connaissances élevé.

Homogénéisation de grands lots (secs, humides, en suspension). Produits de haute technologie utilisés dans les biens de consommation ....

De nombreux produits de haute technologie ne peuvent être fabriqués qu'en petits lots de 200 ou 400 litres. C'est le cas, par exemple, de la fabrication de peintures céramiques, de la production de pigments à effets ou encore de la fabrication de céramiques à hautes performances (électrocéramique, céramique structurelle et biocéramique).

Les biens de consommation de haute technologie sont produits en grandes séries (voitures, téléphones portables, ordinateurs personnels, écrans, semi-conducteurs, batteries). Pour cela, les produits high-tech en poudre sont nécessaires sous forme de gros lots homogènes. Chaque série de production a un code de série associé. Derrière ce terme se cache souvent un grand lot homogène, issu de nombreux petits lots individuels. Il est donc garanti que les produits ayant le même code de série présentent les mêmes caractéristiques.

Le mélange homogène de gros lots n'est pas trivial, surtout lorsque la granulométrie des produits de haute technologie ne doit pas être modifiée. amixon® offre ici une solution intéressante. Le mélangeur Gyraton® est capable d'homogénéiser de manière idéale, mais extrêmement délicate, avec une très faible puissance d'entraînement. Les propriétés rhéologiques des poudres sèches, humides ou en suspension ne jouent aucun rôle.

© Copyright by amixon GmbH