Mezclar materiales a granel, mantener la estructura de las partículas y evitar el polvo

Homogeneización a granel y aglomeración de polvos

La capacidad de mezclar y humedecer polvos es tan antigua como la civilización humana. Los drogueros y tintoreros utilizaban morteros y trituraban las partículas de polvo en crisoles para aumentar la superficie de las partículas del material mezclado. De este modo, la trituración y la mezcla a granel se realizaban simultáneamente. Desde un punto de vista estrictamente científico, se introdujeron otros cambios en las partículas de polvo. Las observaciones al microscopio electrónico muestran cómo pueden cambiar las partículas de polvo de forma diversa e individual. El polvo grumoso se desaglomera, las partículas secas se humedecen y se recubren con fracciones más finas, las partículas dispersas se aglomeran, los absorbentes pueden deshumidificar el polvo, las dispersiones pueden cristalizar bajo presión y fricción.

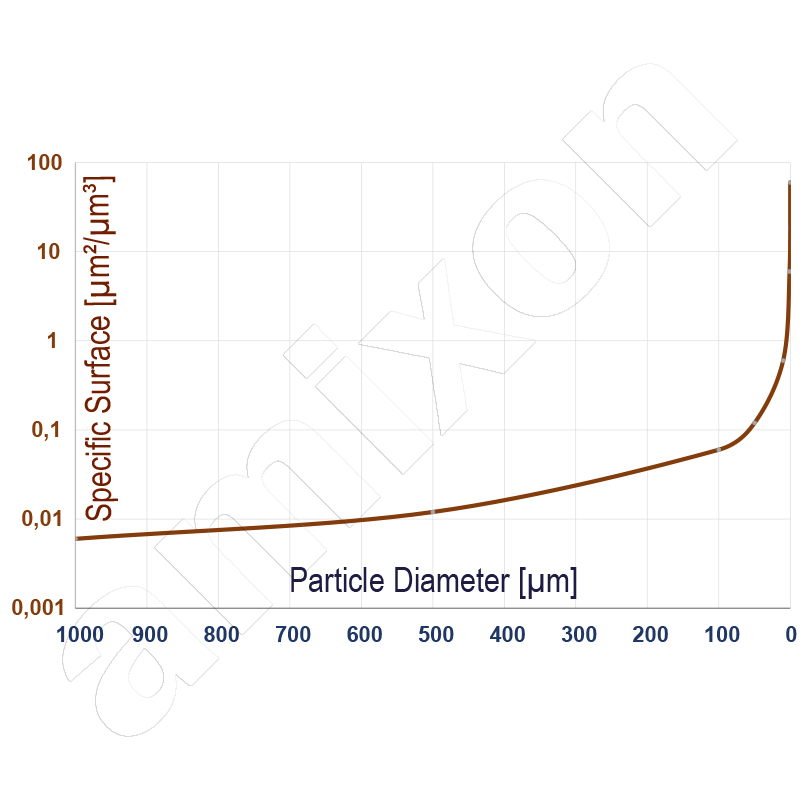

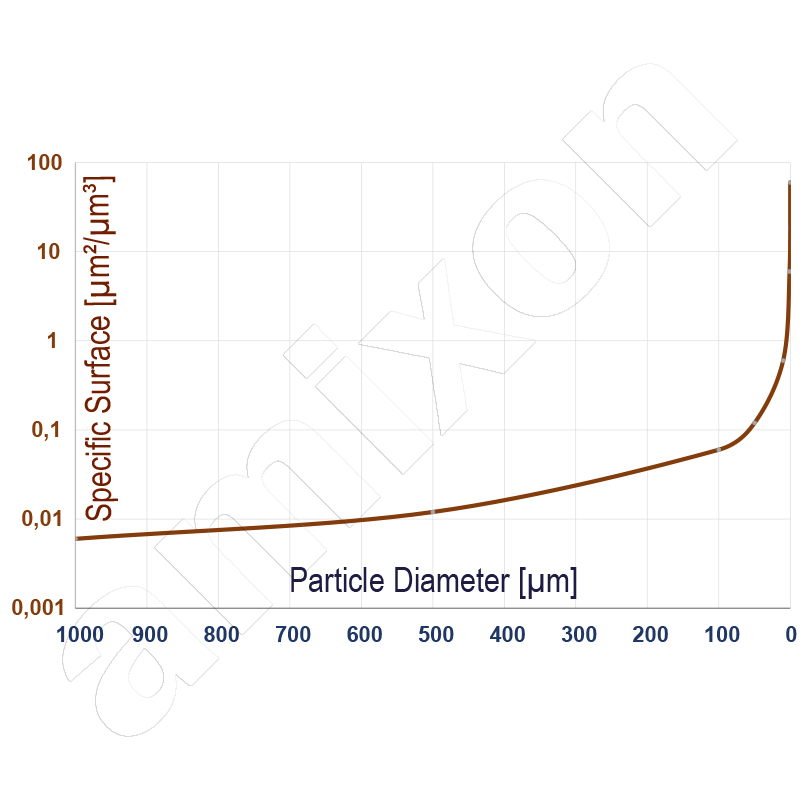

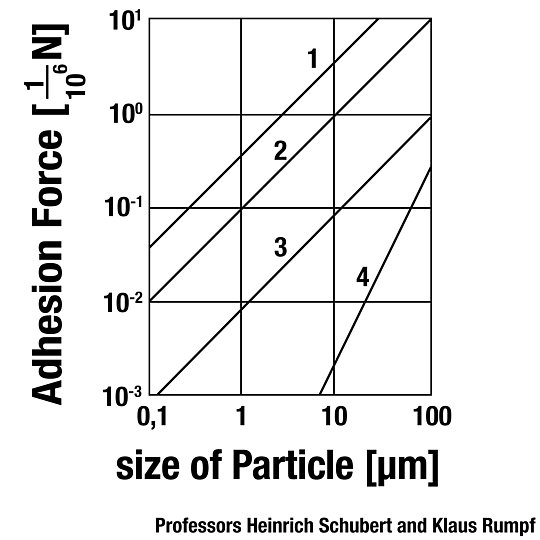

Ley de la naturaleza: Cuanto más pequeñas son las partículas de polvo, mayor es su atracción específica. A medida que disminuye el diámetro de las partículas, la superficie específica aumenta logarítmicamente. Lo mismo ocurre con la reactividad química.

Pruebas y pilotaje

Puede probar los sistemas de mezcla descritos en el centro técnico de amixon GmbH. Aquí obtenemos interesantes conocimientos junto con nuestros clientes. amixon® tiene más de 30 dispositivos de prueba permanentemente a su disposición. Esto nos permite poner a disposición de nuestros clientes casi «todo el mundo de la mezcla de polvos» en un solo lugar. Un día en el centro técnico de amixon® valdrá la pena para tomar una decisión de inversión rentable. Una mezcladora de polvo suele tener una larga vida útil. A menudo más de 20 años, a veces incluso 40 años. Las cuestiones importantes se repiten muchas veces al día en la vida cotidiana:

- Conservación de las estructuras de las partículas: ¿Con qué eficiencia se realiza la mezcla?

- Flexibilidad: ¿Cuánto pueden variar los niveles de llenado?

- Eficacia: ¿Hasta qué punto funcionan bien la autolimpieza y el vaciado residual?

- Seguridad de la producción: ¿Basta con comprobar la mezcladora?

- Aceptación y ergonomía: ¿Con qué rapidez pueden abrirse y cerrarse las aberturas de inspección?

- ¿Están las puertas de inspección permanentemente cerradas?

- Exclusión de la contaminación: ¿Cuánto tarda la limpieza en seco?

- Control de la microbiología: ¿Cuánto tarda la limpieza en húmedo y el secado?

- Muchas más preguntas .....

Predecimos una alta probabilidad de muy buenos resultados y una gran ganancia de conocimientos.

Puede probar los sistemas de mezcla descritos en el centro técnico de amixon GmbH. Aquí obtenemos interesantes conocimientos junto con nuestros clientes. amixon® tiene más de 30 dispositivos de prueba permanentemente a su disposición. Esto nos permite poner a disposición de nuestros clientes casi «todo el mundo de la mezcla de polvos» en un solo lugar. Un día en el centro técnico de amixon® valdrá la pena para tomar una decisión de inversión rentable. Una mezcladora de polvo suele tener una larga vida útil. A menudo más de 20 años, a veces incluso 40 años. Las cuestiones importantes se repiten muchas veces al día en la vida cotidiana:

- Conservación de las estructuras de las partículas: ¿Con qué eficiencia se realiza la mezcla?

- Flexibilidad: ¿Cuánto pueden variar los niveles de llenado?

- Eficacia: ¿Hasta qué punto funcionan bien la autolimpieza y el vaciado residual?

- Seguridad de la producción: ¿Basta con comprobar la mezcladora?

- Aceptación y ergonomía: ¿Con qué rapidez pueden abrirse y cerrarse las aberturas de inspección?

- ¿Están las puertas de inspección permanentemente cerradas?

- Exclusión de la contaminación: ¿Cuánto tarda la limpieza en seco?

- Control de la microbiología: ¿Cuánto tarda la limpieza en húmedo y el secado?

- Muchas más preguntas .....

Predecimos una alta probabilidad de muy buenos resultados y una gran ganancia de conocimientos.

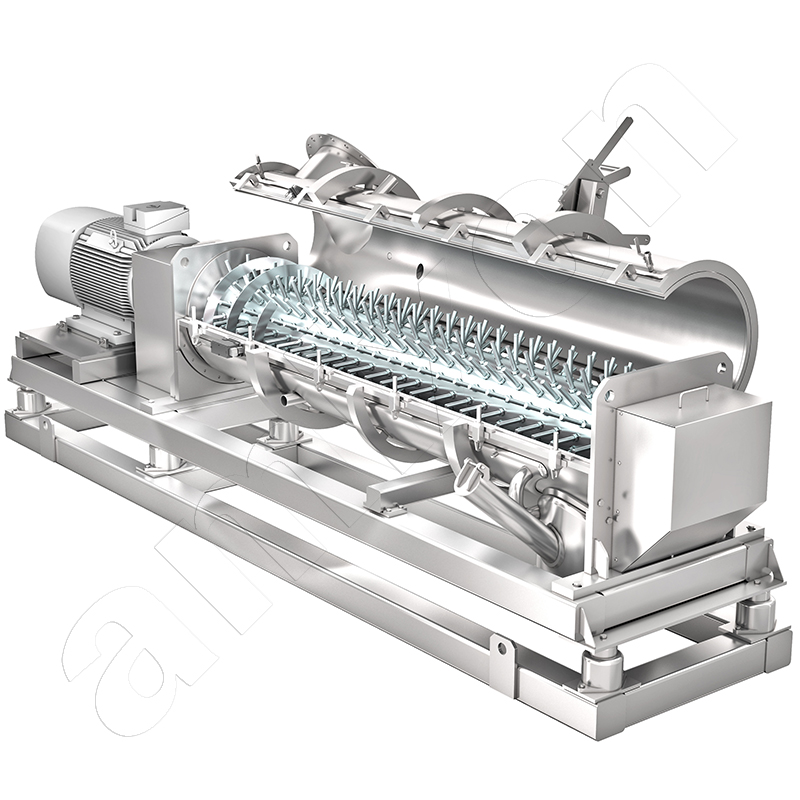

Aglomeración mediante compactación dinámica

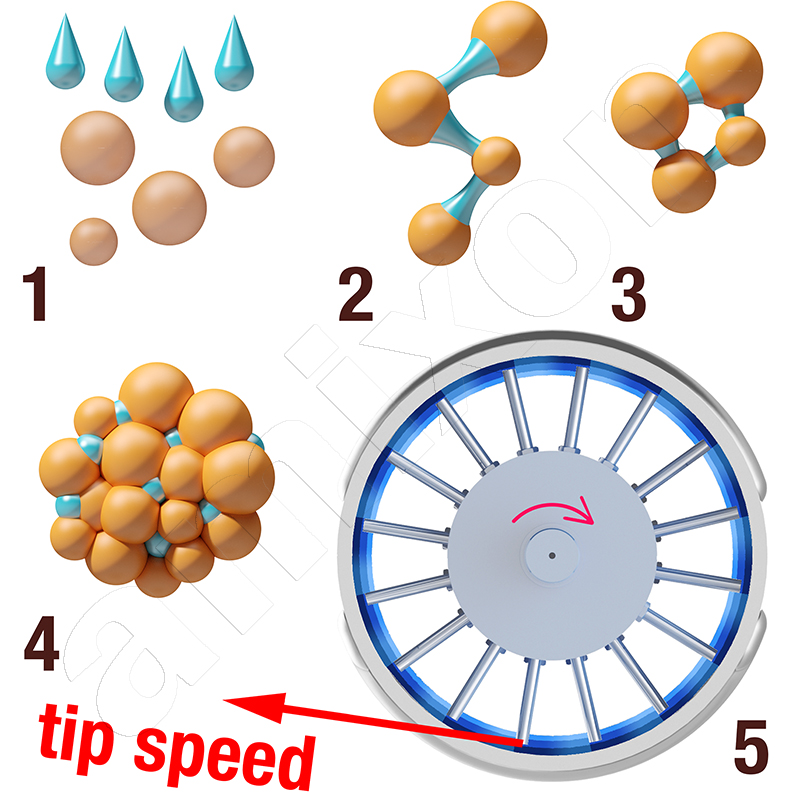

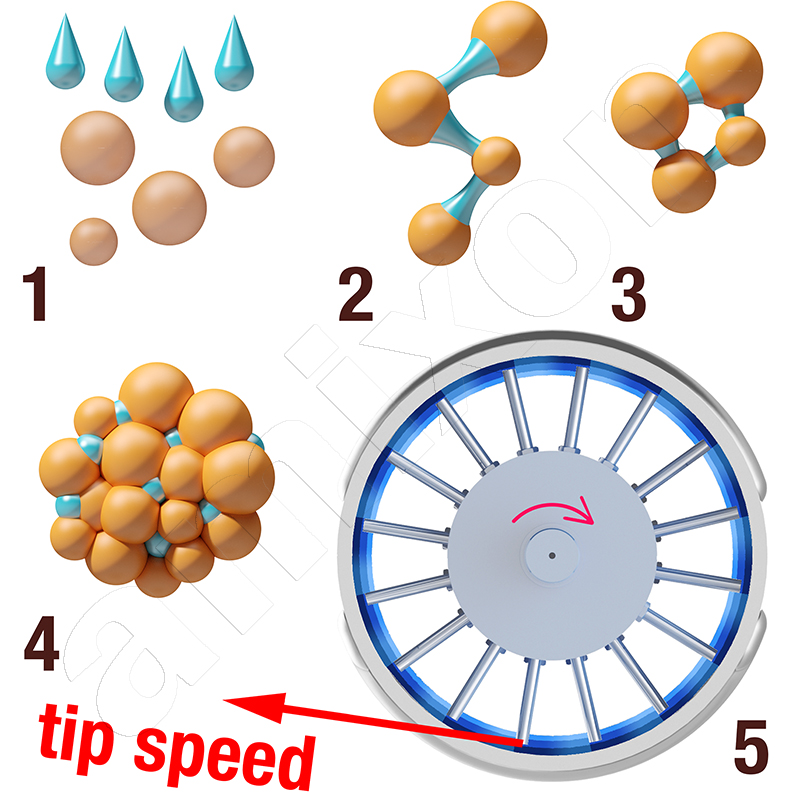

Humectación, compactación, ensanchamiento, redondeo, descarga de partículas de polvo.

El eje de la mezcladora gira a gran velocidad. El timón agita la mezcla. Cuanto más rápido gira el timón, más rápido gira la mezcla. Cuanto más rápido gira la mezcla, más intensas son las fuerzas centrífugas. La mezcla se lanza contra la cámara de mezcla. Allí se frena. La velocidad periférica en la pared de la mezcla es de 0 m/s. Sin embargo, en la parte delantera de los mandriles, la velocidad periférica es de 10 a 20 m/s. La separación entre la cámara de mezcla y el mandril es de aproximadamente 1,5 mm. En este espacio de cizallamiento, la mezcla, la humectación, el cizallamiento, la compactación, la desaglomeración y la aglomeración tienen lugar con gran intensidad. El granulador mezclador de ranura anular de amixon puede aglomerar con gran eficacia. El resultado son gránulos uniformemente redondos. Lo ideal es que el 100% de las partículas de polvo queden aglomeradas.

- Humectación

- Distribuye el líquido

- Los puentes de líquido unen las partículas

- Los aglomerados se enrollan - como una bola de nieve

- Movimiento turbulento de la capa anular con cizallamiento y compactación

Los parámetros importantes para una buena aglomeración son

- Tamaño de las partículas del polvo

- Velocidad de rotación

- Número de pasadores

- Longitud de la cámara de proceso

- Tipo de líquido

- Ubicación de la adición de líquido

- Pretratamiento y tipo de adición de líquido

- Temperatura de la mercancía

- Caudal másico de polvo

- Flujo másico de líquido

- Nivel de llenado del mezclador de capa anular

- Tiempo de permanencia

Humectación, compactación, ensanchamiento, redondeo, descarga de partículas de polvo.

El eje de la mezcladora gira a gran velocidad. El timón agita la mezcla. Cuanto más rápido gira el timón, más rápido gira la mezcla. Cuanto más rápido gira la mezcla, más intensas son las fuerzas centrífugas. La mezcla se lanza contra la cámara de mezcla. Allí se frena. La velocidad periférica en la pared de la mezcla es de 0 m/s. Sin embargo, en la parte delantera de los mandriles, la velocidad periférica es de 10 a 20 m/s. La separación entre la cámara de mezcla y el mandril es de aproximadamente 1,5 mm. En este espacio de cizallamiento, la mezcla, la humectación, el cizallamiento, la compactación, la desaglomeración y la aglomeración tienen lugar con gran intensidad. El granulador mezclador de ranura anular de amixon puede aglomerar con gran eficacia. El resultado son gránulos uniformemente redondos. Lo ideal es que el 100% de las partículas de polvo queden aglomeradas.

- Humectación

- Distribuye el líquido

- Los puentes de líquido unen las partículas

- Los aglomerados se enrollan - como una bola de nieve

- Movimiento turbulento de la capa anular con cizallamiento y compactación

Los parámetros importantes para una buena aglomeración son

- Tamaño de las partículas del polvo

- Velocidad de rotación

- Número de pasadores

- Longitud de la cámara de proceso

- Tipo de líquido

- Ubicación de la adición de líquido

- Pretratamiento y tipo de adición de líquido

- Temperatura de la mercancía

- Caudal másico de polvo

- Flujo másico de líquido

- Nivel de llenado del mezclador de capa anular

- Tiempo de permanencia

Granulación por acumulación o aglomeración por acumulación

Ambos términos se utilizan en la literatura y suelen significar lo mismo. En cualquier caso, el término «aglomeración» es correcto. Describe el aumento del tamaño de las partículas debido a la adhesión de muchas partículas pequeñas. También se produce un proceso de granulación cuando una masa sólida (copos, extruidos) se reduce a una estructura friable.

n este blog también se menciona una forma más agresiva de aglomeración. os llamados granuladores de mezcla en capas anulares pueden llevar a cabo procesos de aglomeración de forma especialmente eficaz y económica. ste mezclador de capas anulares funciona de forma continua. l eje mezclador está equipado con muchos pernos. La velocidad periférica es de 10 a 25 m/s a una alta frecuencia de rotación. En consecuencia, el polvo se acelera en un movimiento de rotación y se presiona contra la pared de la cámara de mezcla. Las fuerzas de cizallamiento y presión que actúan sobre el polvo son 200 veces superiores a la fuerza gravitatoria. as partículas se acercan tanto que las fuerzas entre partículas se hacen efectivas. Las partículas se acumulan y crecen. Se descargan hacia abajo por el lado opuesto de la cámara de mezcla. os mecanismos de aglomeración pueden mejorarse añadiendo pequeñas cantidades de un aglutinante líquido.

mezclador de capa anular amixon® de nuestra producción: El desarrollo básico se realizó hace unos 25 años para la aglomeración de negro de humo. l programa de producción de amixon® se centra principalmente en mezcladoras con herramientas de mezclado dispuestas verticalmente.

Ambos términos se utilizan en la literatura y suelen significar lo mismo. En cualquier caso, el término «aglomeración» es correcto. Describe el aumento del tamaño de las partículas debido a la adhesión de muchas partículas pequeñas. También se produce un proceso de granulación cuando una masa sólida (copos, extruidos) se reduce a una estructura friable.

n este blog también se menciona una forma más agresiva de aglomeración. os llamados granuladores de mezcla en capas anulares pueden llevar a cabo procesos de aglomeración de forma especialmente eficaz y económica. ste mezclador de capas anulares funciona de forma continua. l eje mezclador está equipado con muchos pernos. La velocidad periférica es de 10 a 25 m/s a una alta frecuencia de rotación. En consecuencia, el polvo se acelera en un movimiento de rotación y se presiona contra la pared de la cámara de mezcla. Las fuerzas de cizallamiento y presión que actúan sobre el polvo son 200 veces superiores a la fuerza gravitatoria. as partículas se acercan tanto que las fuerzas entre partículas se hacen efectivas. Las partículas se acumulan y crecen. Se descargan hacia abajo por el lado opuesto de la cámara de mezcla. os mecanismos de aglomeración pueden mejorarse añadiendo pequeñas cantidades de un aglutinante líquido.

mezclador de capa anular amixon® de nuestra producción: El desarrollo básico se realizó hace unos 25 años para la aglomeración de negro de humo. l programa de producción de amixon® se centra principalmente en mezcladoras con herramientas de mezclado dispuestas verticalmente.

Polvo

A medida que disminuye el diámetro de las partículas, la superficie específica aumenta logarítmicamente. Esto también se aplica a la reactividad química.

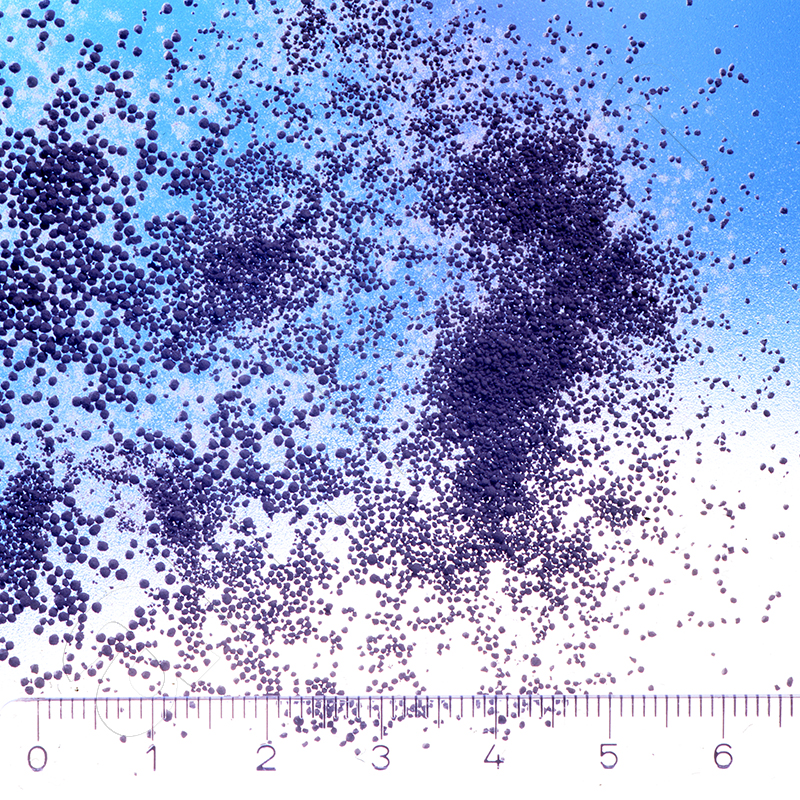

Siempre que se procesan productos pulverulentos, se produce polvo. Su desagradable propiedad es que pueden escaparse por la más pequeña de las fugas. Por ejemplo, de big bags, mezcladoras, silos, tuberías o plantas de llenado. El polvo puede permanecer suspendido en el aire durante mucho tiempo y depositarse por todas partes. Esto ocurre preferentemente en superficies horizontales. En caso de corriente de aire, vuelven a arremolinarse y flotan en el aire. Algunos polvos son higroscópicos; absorben la humedad del aire ambiente y mojan todas las superficies en las que se depositan. Esto dificulta la limpieza. Los polvos pueden ser corrosivos, oxidantes, inflamables e incluso explosivos. Esto ocurre siempre que son de origen orgánico; cuando son muy finas y secas. En el entorno laboral, los polvos son siempre molestos, afectan a nuestro bienestar e irritan las vías respiratorias. Los polvos que se escapan son caros, representan una pérdida de material y conllevan costes de eliminación.

Los polvos que consumen los consumidores suelen acondicionarse para que su contenido en polvo sea insignificante.

Cuando las partículas tienen un tamaño inferior a 0,1 µm, se denominan nanopartículas. Muchos materiales presentan propiedades completamente nuevas cuando son nanodispersos. En medicina, pulvimetalurgia, ingeniería eléctrica y cerámica de alto rendimiento, las estructuras nanodispersas abren el camino a nuevos materiales y funciones.

A medida que disminuye el diámetro de las partículas, la superficie específica aumenta logarítmicamente. Lo mismo ocurre con la reactividad química. Si las partículas tienen un tamaño inferior a 0,1 µm, se denominan nanopartículas. Muchos materiales presentan propiedades completamente nuevas cuando están nanodispersos. En medicina, pulvimetalurgia, electrotecnia y cerámica de alto rendimiento, las estructuras nanodispersas abren el camino a nuevos materiales y funciones.

A medida que disminuye el diámetro de las partículas, la superficie específica aumenta logarítmicamente. Esto también se aplica a la reactividad química.

Siempre que se procesan productos pulverulentos, se produce polvo. Su desagradable propiedad es que pueden escaparse por la más pequeña de las fugas. Por ejemplo, de big bags, mezcladoras, silos, tuberías o plantas de llenado. El polvo puede permanecer suspendido en el aire durante mucho tiempo y depositarse por todas partes. Esto ocurre preferentemente en superficies horizontales. En caso de corriente de aire, vuelven a arremolinarse y flotan en el aire. Algunos polvos son higroscópicos; absorben la humedad del aire ambiente y mojan todas las superficies en las que se depositan. Esto dificulta la limpieza. Los polvos pueden ser corrosivos, oxidantes, inflamables e incluso explosivos. Esto ocurre siempre que son de origen orgánico; cuando son muy finas y secas. En el entorno laboral, los polvos son siempre molestos, afectan a nuestro bienestar e irritan las vías respiratorias. Los polvos que se escapan son caros, representan una pérdida de material y conllevan costes de eliminación.

Los polvos que consumen los consumidores suelen acondicionarse para que su contenido en polvo sea insignificante.

Cuando las partículas tienen un tamaño inferior a 0,1 µm, se denominan nanopartículas. Muchos materiales presentan propiedades completamente nuevas cuando son nanodispersos. En medicina, pulvimetalurgia, ingeniería eléctrica y cerámica de alto rendimiento, las estructuras nanodispersas abren el camino a nuevos materiales y funciones.

A medida que disminuye el diámetro de las partículas, la superficie específica aumenta logarítmicamente. Lo mismo ocurre con la reactividad química. Si las partículas tienen un tamaño inferior a 0,1 µm, se denominan nanopartículas. Muchos materiales presentan propiedades completamente nuevas cuando están nanodispersos. En medicina, pulvimetalurgia, electrotecnia y cerámica de alto rendimiento, las estructuras nanodispersas abren el camino a nuevos materiales y funciones.

Encuadernar polvos. Humedezca suavemente los materiales a granel. Distribuir cantidades extremadamente pequeñas de líquido en grandes cantidades de polvo.

La aglutinación de polvo por humectación puede realizarse con suavidad y precisión en las mezcladoras amixon®. Las emisiones de polvo pueden evitarse aglomerando las partículas finas o adhiriéndolas a partículas más grandes. Incluso las cantidades más pequeñas de un líquido adecuado pueden ser útiles. Sin embargo, el requisito previo es que el líquido se distribuya uniformemente por toda la superficie del material a granel.

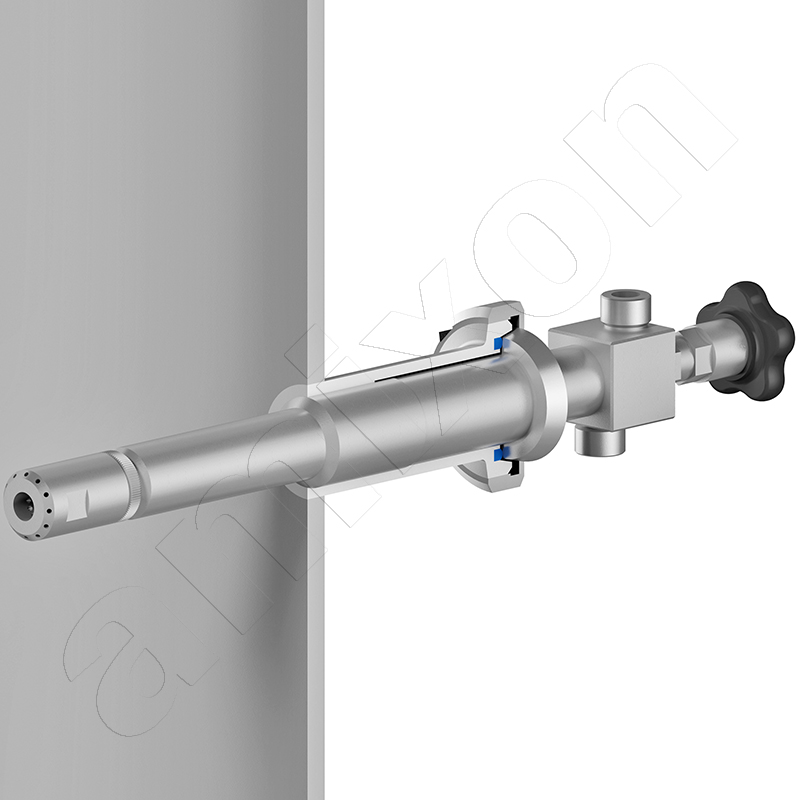

Las boquillas de dos sustancias también se conocen como boquillas atomizadoras. Pueden atomizar líquidos de baja viscosidad con una atomización microfina. Al mismo tiempo, crean una zona de fluidificación en la mezcla. Esto favorece el proceso de mezcla.

La aglutinación de polvo por humectación puede realizarse con suavidad y precisión en las mezcladoras amixon®. Las emisiones de polvo pueden evitarse aglomerando las partículas finas o adhiriéndolas a partículas más grandes. Incluso las cantidades más pequeñas de un líquido adecuado pueden ser útiles. Sin embargo, el requisito previo es que el líquido se distribuya uniformemente por toda la superficie del material a granel.

Las boquillas de dos sustancias también se conocen como boquillas atomizadoras. Pueden atomizar líquidos de baja viscosidad con una atomización microfina. Al mismo tiempo, crean una zona de fluidificación en la mezcla. Esto favorece el proceso de mezcla.

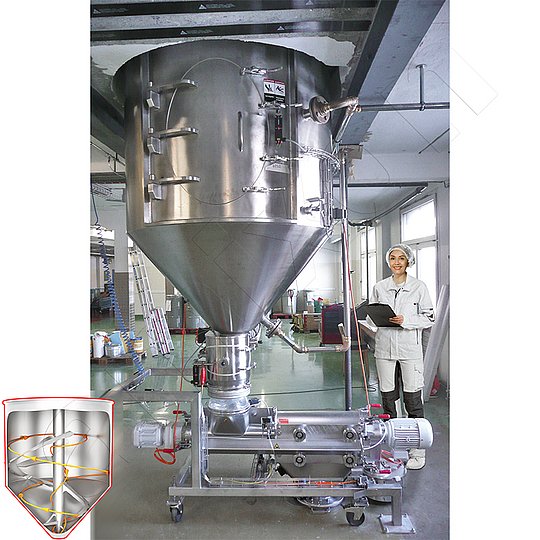

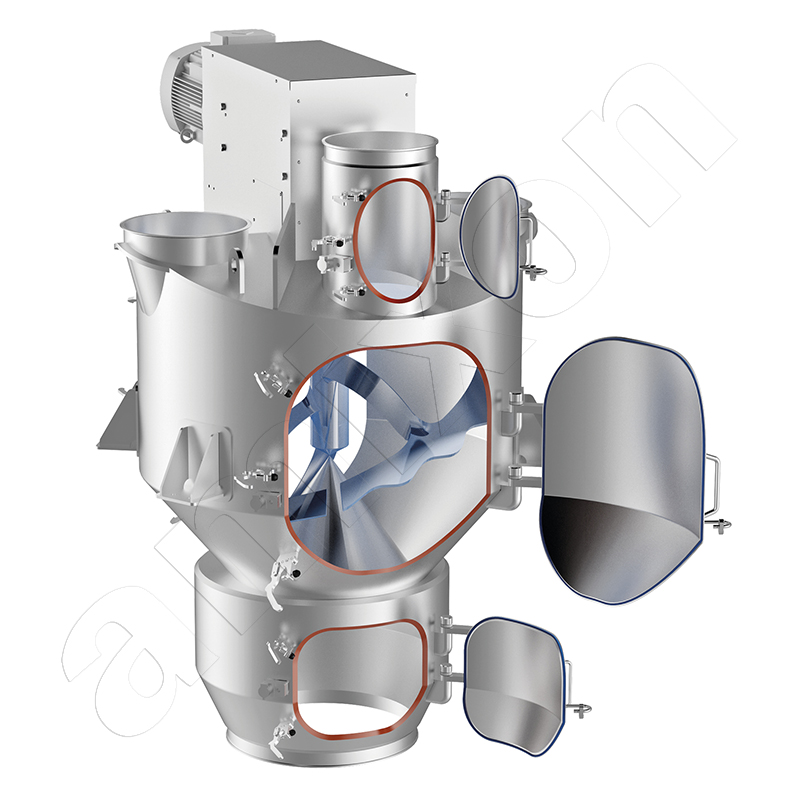

Mezclador KoneSlid®

La formación de polvo puede evitarse dentro del material a granel evitando la abrasión de las partículas. Aquí hay un conflicto de objetivos: Por un lado, el proceso de mezcla debe lograr una homogeneidad ideal y, por otro, cuando las partículas están en movimiento relativo, no deben romperse, aplastarse ni redondearse. El problema sólo puede resolverse si se consigue una calidad de mezcla ideal con un aporte mínimo de energía. El mezclador KoneSlid® de amixon® es la forma más suave de mezclar polvos. Es el método preferido:

- Cuando en el proceso de mezcla intervienen muchos aglomerados secados por pulverización. Se trata de derivados de la leche en polvo para nutrientes dietéticos como alimentos infantiles, bebidas instantáneas, té helado, capuchino, agentes medicinales, sustratos biológicos y enzimas.

- Especias, té, muesli, grasa en polvo, lecitina en polvo, .....

Los mezcladores KoneSlid® consiguen calidades de mezcla ideales en muy poco tiempo. El proceso de vaciado también se completa al cabo de unos segundos.

La formación de polvo puede evitarse dentro del material a granel evitando la abrasión de las partículas. Aquí hay un conflicto de objetivos: Por un lado, el proceso de mezcla debe lograr una homogeneidad ideal y, por otro, cuando las partículas están en movimiento relativo, no deben romperse, aplastarse ni redondearse. El problema sólo puede resolverse si se consigue una calidad de mezcla ideal con un aporte mínimo de energía. El mezclador KoneSlid® de amixon® es la forma más suave de mezclar polvos. Es el método preferido:

- Cuando en el proceso de mezcla intervienen muchos aglomerados secados por pulverización. Se trata de derivados de la leche en polvo para nutrientes dietéticos como alimentos infantiles, bebidas instantáneas, té helado, capuchino, agentes medicinales, sustratos biológicos y enzimas.

- Especias, té, muesli, grasa en polvo, lecitina en polvo, .....

Los mezcladores KoneSlid® consiguen calidades de mezcla ideales en muy poco tiempo. El proceso de vaciado también se completa al cabo de unos segundos.

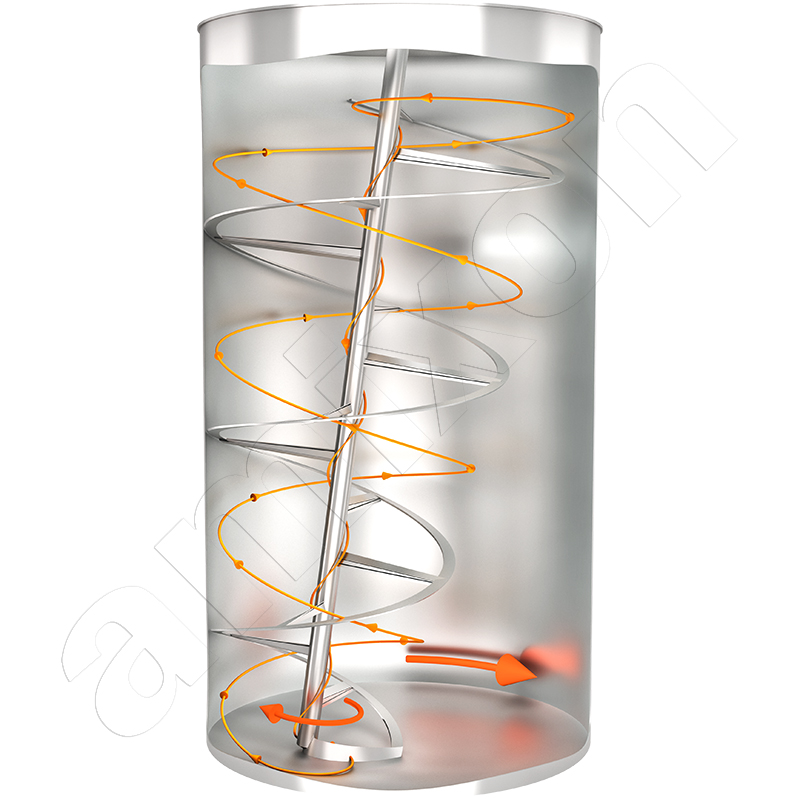

Mezclador Gyraton® para grandes cantidades a granel

Es un gran privilegio cuando un jefe de producción puede disponer de materias primas mezcladas homogéneamente. Esto facilita los pasos posteriores del proceso y garantiza una calidad constante del producto final. Los mezcladores Gyraton® de amixon® suponen una valiosa contribución en este sentido. Por ejemplo, cuando hay que homogeneizar el contenido de un contenedor de aguas profundas de 40 pies (aproximadamente 70 m³ de material a granel). La espiral de la unidad mezcladora gira lentamente y mezcla todas las partículas de polvo desde abajo hacia arriba. La espiral de la unidad de mezcla se desliza lentamente por la pared de la cámara de mezcla. - Similar a una peonza. También un mezclador Gyraton® puede descargar completamente los materiales mezclados. A continuación, se equipa con herramientas ComDisc®.

amixon® fabrica mezcladores Gyraton® en muchos tamaños bajo pedido (los tamaños están graduados en pasos de 1000 litros).

Es un gran privilegio cuando un jefe de producción puede disponer de materias primas mezcladas homogéneamente. Esto facilita los pasos posteriores del proceso y garantiza una calidad constante del producto final. Los mezcladores Gyraton® de amixon® suponen una valiosa contribución en este sentido. Por ejemplo, cuando hay que homogeneizar el contenido de un contenedor de aguas profundas de 40 pies (aproximadamente 70 m³ de material a granel). La espiral de la unidad mezcladora gira lentamente y mezcla todas las partículas de polvo desde abajo hacia arriba. La espiral de la unidad de mezcla se desliza lentamente por la pared de la cámara de mezcla. - Similar a una peonza. También un mezclador Gyraton® puede descargar completamente los materiales mezclados. A continuación, se equipa con herramientas ComDisc®.

amixon® fabrica mezcladores Gyraton® en muchos tamaños bajo pedido (los tamaños están graduados en pasos de 1000 litros).

La mezcladora Gyraton® también puede mezclar materiales a granel de forma continua

Una mezcladora Gyraton® de gran volumen también puede funcionar como mezcladora continua. El proceso de mezcla se basa en el flujo continuo de la caldera. Normalmente, habría que utilizar sistemas de dosificación gravimétrica. Sin embargo, a diferencia de las básculas discontinuas, son relativamente caras. Aunque la mezcladora se llene por lotes, el material mezclado se descarga de forma continua. Esto es en gran medida independiente del número de componentes, siempre que sean de tamaño similar. La mezcla es tanto más homogénea

- cuanto más pequeños sean los lotes rellenados

- cuanto más constante sea su peso

- más constantes son los ciclos temporales

- cuanto mayor sea el nivel de llenado

- más rápido gira el mezclador

El principio de mezcla del mezclador Gyraton® funciona de forma universal. Con ella se consiguen altas calidades de mezcla. El tamaño de las partículas, la densidad aparente, la finura y el contenido de humedad pueden variar considerablemente.

Una mezcladora Gyraton® de gran volumen también puede funcionar como mezcladora continua. El proceso de mezcla se basa en el flujo continuo de la caldera. Normalmente, habría que utilizar sistemas de dosificación gravimétrica. Sin embargo, a diferencia de las básculas discontinuas, son relativamente caras. Aunque la mezcladora se llene por lotes, el material mezclado se descarga de forma continua. Esto es en gran medida independiente del número de componentes, siempre que sean de tamaño similar. La mezcla es tanto más homogénea

- cuanto más pequeños sean los lotes rellenados

- cuanto más constante sea su peso

- más constantes son los ciclos temporales

- cuanto mayor sea el nivel de llenado

- más rápido gira el mezclador

El principio de mezcla del mezclador Gyraton® funciona de forma universal. Con ella se consiguen altas calidades de mezcla. El tamaño de las partículas, la densidad aparente, la finura y el contenido de humedad pueden variar considerablemente.

Procedimientos, sectores y denominaciones sectoriales

El cubo simboliza cómo se pueden cambiar los polvos en la mezcladora. Las tres dimensiones representan 1) los procesos, 2) las industrias y 3) las denominaciones específicas de la industria.

Los distintos procesos tienen una importancia variable para cada industria:

- En la industria farmacéutica, la síntesis de principios activos y el secado al vacío son de gran importancia.

- En la galénica sólida, la trituración de los principios activos es importante para conseguir grandes superficies y una buena «biodisponibilidad».

- En la industria alimentaria, la atención se centra en una mezcla suave. Las partículas deben quedar retenidas. Además, los polvos producidos deben estar libres de polvo.

- En la industria química fina, es importante que el flujo total domine el espacio. Sólo así puede producirse una transferencia de calor eficaz, un requisito esencial para completar los procesos de reacción.

- Los polímeros se acondicionan con aditivos para crear plásticos de alto rendimiento. Entre ellos se encuentran, por ejemplo, cargas preparadas, refuerzos, pigmentos de color, estabilizadores, jabones metálicos, aditivos autoextinguibles, agentes antiestáticos, .....

- Las nanopartículas se utilizan como sustancias de recubrimiento en la síntesis en estado sólido de materiales cerámicos de ingeniería (metales en polvo y nanocerámicas). Recubren sales metálicas y óxidos metálicos finamente dispersos. Las partículas nanofinas son reactivos o actúan como catalizadores en el proceso de calcinación a altas temperaturas.

Los términos «mezcla de sólidos», «mezcla de polvos» o «mezcla a granel» son básicamente meros encabezamientos para diversos tipos de formulación de polvos/refinamiento de sólidos. Un proceso de refinado sólo puede tener éxito si casi todas las partículas del lote han sufrido la transformación de material deseada. En este sentido, la captura y el flujo de todas las partículas deben estar controlados espacialmente y libres de espacios muertos.

Los fenómenos de la tecnología de partículas se enseñan en la ingeniería de procesos mecánicos. Esta disciplina científica pertenece a las ciencias de la ingeniería. Fue fundada en gran parte por el Profesor Dr. Hans Rumpf (Universidad de Karlsruhe) en la década de 1970. Analizó resultados empíricos individuales de la preparación de materiales y los examinó en busca de leyes físicas. Utilizando métodos de análisis dimensional, él y sus científicos desarrollaron métodos de cálculo fiables para describir procesos complejos de trituración y mezcla.

El cubo simboliza cómo se pueden cambiar los polvos en la mezcladora. Las tres dimensiones representan 1) los procesos, 2) las industrias y 3) las denominaciones específicas de la industria.

Los distintos procesos tienen una importancia variable para cada industria:

- En la industria farmacéutica, la síntesis de principios activos y el secado al vacío son de gran importancia.

- En la galénica sólida, la trituración de los principios activos es importante para conseguir grandes superficies y una buena «biodisponibilidad».

- En la industria alimentaria, la atención se centra en una mezcla suave. Las partículas deben quedar retenidas. Además, los polvos producidos deben estar libres de polvo.

- En la industria química fina, es importante que el flujo total domine el espacio. Sólo así puede producirse una transferencia de calor eficaz, un requisito esencial para completar los procesos de reacción.

- Los polímeros se acondicionan con aditivos para crear plásticos de alto rendimiento. Entre ellos se encuentran, por ejemplo, cargas preparadas, refuerzos, pigmentos de color, estabilizadores, jabones metálicos, aditivos autoextinguibles, agentes antiestáticos, .....

- Las nanopartículas se utilizan como sustancias de recubrimiento en la síntesis en estado sólido de materiales cerámicos de ingeniería (metales en polvo y nanocerámicas). Recubren sales metálicas y óxidos metálicos finamente dispersos. Las partículas nanofinas son reactivos o actúan como catalizadores en el proceso de calcinación a altas temperaturas.

Los términos «mezcla de sólidos», «mezcla de polvos» o «mezcla a granel» son básicamente meros encabezamientos para diversos tipos de formulación de polvos/refinamiento de sólidos. Un proceso de refinado sólo puede tener éxito si casi todas las partículas del lote han sufrido la transformación de material deseada. En este sentido, la captura y el flujo de todas las partículas deben estar controlados espacialmente y libres de espacios muertos.

Los fenómenos de la tecnología de partículas se enseñan en la ingeniería de procesos mecánicos. Esta disciplina científica pertenece a las ciencias de la ingeniería. Fue fundada en gran parte por el Profesor Dr. Hans Rumpf (Universidad de Karlsruhe) en la década de 1970. Analizó resultados empíricos individuales de la preparación de materiales y los examinó en busca de leyes físicas. Utilizando métodos de análisis dimensional, él y sus científicos desarrollaron métodos de cálculo fiables para describir procesos complejos de trituración y mezcla.

© Copyright by amixon GmbH

![[Translate to Español:] [Translate to Español:]](/fileadmin/user_upload/EN_Pulvermischen_und_Info_Wuerfel_Bild_3.jpg)