Mieszanie materiałów sypkich, utrzymywanie struktury cząstek i unikanie zapylenia

Homogenizacja materiałów sypkich i wiązanie pyłu

Umiejętność mieszania i zwilżania proszków jest tak stara jak ludzka cywilizacja. Lekarze i koloryści używali zapraw i kruszonych cząstek proszku w tyglach, aby zwiększyć powierzchnię mieszanych cząstek. W ten sposób kruszenie i mieszanie masowe były przeprowadzane jednocześnie. Z czysto naukowego punktu widzenia dokonano dalszych zmian w cząstkach proszku. Obserwacje pod mikroskopem elektronowym pokazują, jak różne i indywidualne cząstki proszku mogą się zmieniać. Zbrylony proszek ulega deaglomeracji, suche cząstki zwilżają się i pokrywają drobniejszymi frakcjami, zdyspergowane cząstki aglomerują, absorbery mogą osuszać proszek, dyspersje mogą krystalizować pod wpływem ciśnienia i tarcia.

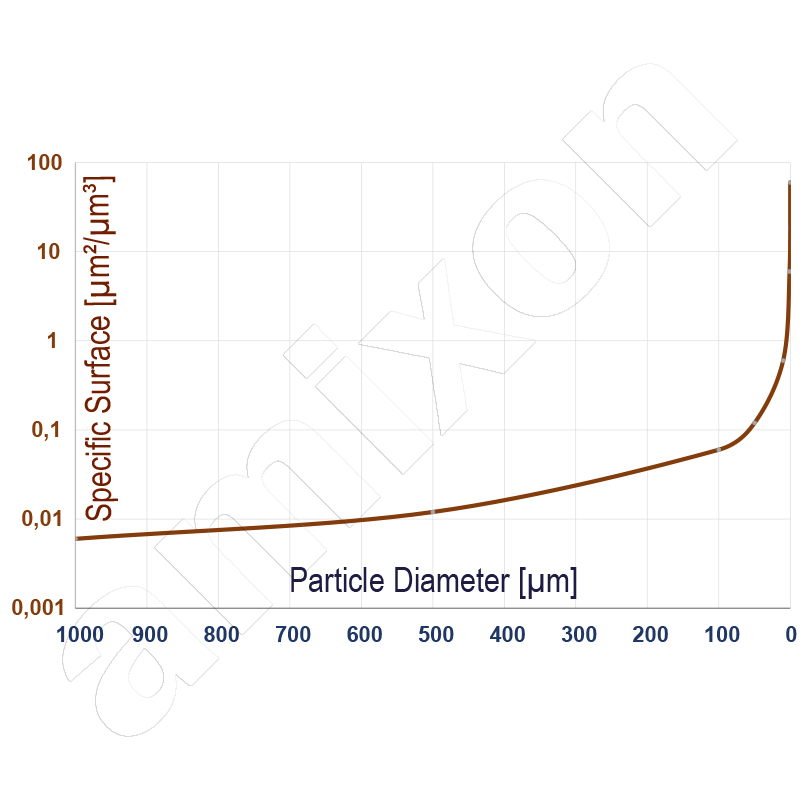

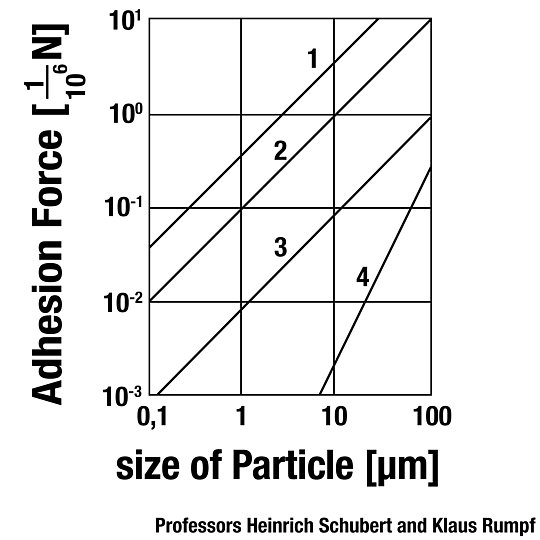

Prawo natury: Im mniejsze są cząsteczki pyłu, tym większe jest ich specyficzne przyciąganie. Wraz ze zmniejszaniem się średnicy cząstek, powierzchnia właściwa wzrasta logarytmicznie. To samo dotyczy reaktywności chemicznej.

Testowanie i pilotowanie

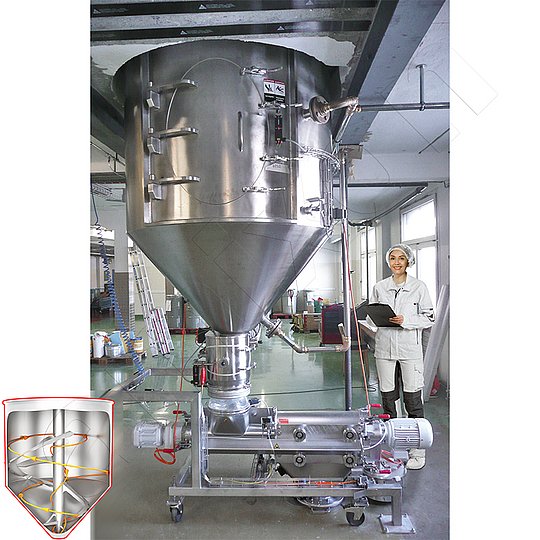

Opisane powyżej systemy mieszania można przetestować w centrum technicznym amixon GmbH. Tutaj zdobywamy interesujące spostrzeżenia wraz z naszymi klientami. amixon® ma ponad 30 urządzeń testowych stale dostępnych dla Ciebie. Dzięki temu możemy zaoferować naszym klientom niemal "cały świat proszków". Mieszanie proszków w jednym miejscu dla naszych klientów. Dzień spędzony w centrum technicznym amixon® będzie nagrodą za opłacalną decyzję inwestycyjną. Mieszalnik proszkowy ma zazwyczaj długą żywotność. Często dłużej niż 20 lat, czasem nawet 40 lat. Wiele razy dziennie w życiu codziennym powtarzają się ważne pytania:

- Zachowanie struktur cząsteczek: Jak wydajne jest mieszanie?

- Elastyczność: Jak bardzo mogą różnić się poziomy napełnienia?

- Wydajność: Jak dobrze działa funkcja samooczyszczania i opróżniania?

- Bezpieczeństwo produkcji: Czy wystarczy kontrolne spojrzenie w mieszalnik?

- Akceptacja i ergonomia: Jak można szybko otwierać i zamykać drzwiczki inspekcyjne?

- Czy drzwiczki inspekcyjne są stale szczelne?

- Wykluczenie zanieczyszczenia: Jak długo trwa czyszczenie na sucho?

- Znajomość mikrobiologii: Jak długo trwa czyszczenie i suszenie na mokro?

- wiele innych pytań .....

Przewidujemy wysokie prawdopodobieństwo uzyskania bardzo dobrych wyników i dużego przyrostu wiedzy.

Opisane powyżej systemy mieszania można przetestować w centrum technicznym amixon GmbH. Tutaj zdobywamy interesujące spostrzeżenia wraz z naszymi klientami. amixon® ma ponad 30 urządzeń testowych stale dostępnych dla Ciebie. Dzięki temu możemy zaoferować naszym klientom niemal "cały świat proszków". Mieszanie proszków w jednym miejscu dla naszych klientów. Dzień spędzony w centrum technicznym amixon® będzie nagrodą za opłacalną decyzję inwestycyjną. Mieszalnik proszkowy ma zazwyczaj długą żywotność. Często dłużej niż 20 lat, czasem nawet 40 lat. Wiele razy dziennie w życiu codziennym powtarzają się ważne pytania:

- Zachowanie struktur cząsteczek: Jak wydajne jest mieszanie?

- Elastyczność: Jak bardzo mogą różnić się poziomy napełnienia?

- Wydajność: Jak dobrze działa funkcja samooczyszczania i opróżniania?

- Bezpieczeństwo produkcji: Czy wystarczy kontrolne spojrzenie w mieszalnik?

- Akceptacja i ergonomia: Jak można szybko otwierać i zamykać drzwiczki inspekcyjne?

- Czy drzwiczki inspekcyjne są stale szczelne?

- Wykluczenie zanieczyszczenia: Jak długo trwa czyszczenie na sucho?

- Znajomość mikrobiologii: Jak długo trwa czyszczenie i suszenie na mokro?

- wiele innych pytań .....

Przewidujemy wysokie prawdopodobieństwo uzyskania bardzo dobrych wyników i dużego przyrostu wiedzy.

Aglomeracja poprzez dynamiczne zagęszczanie

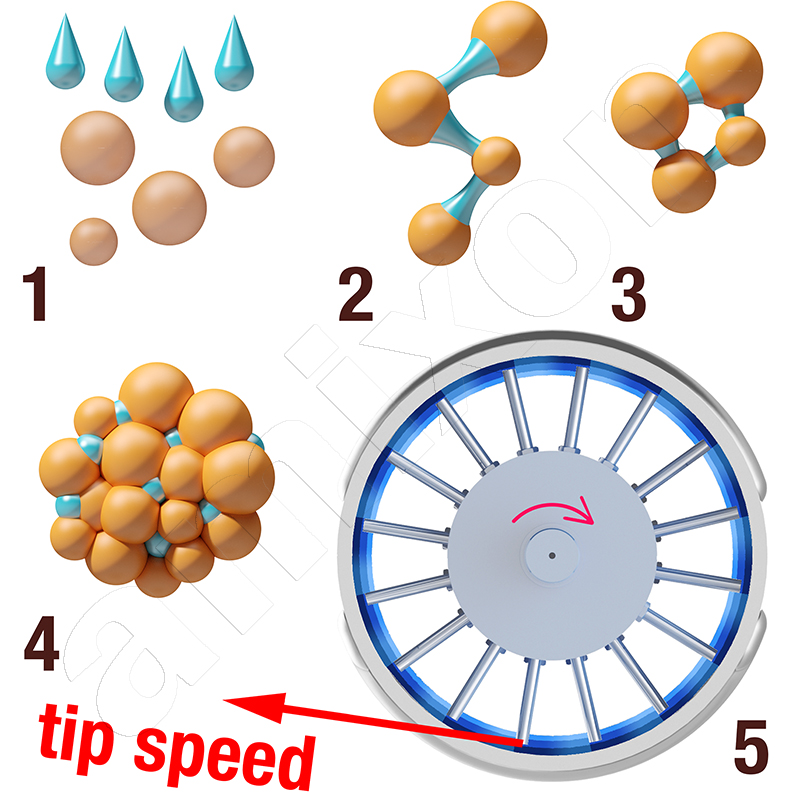

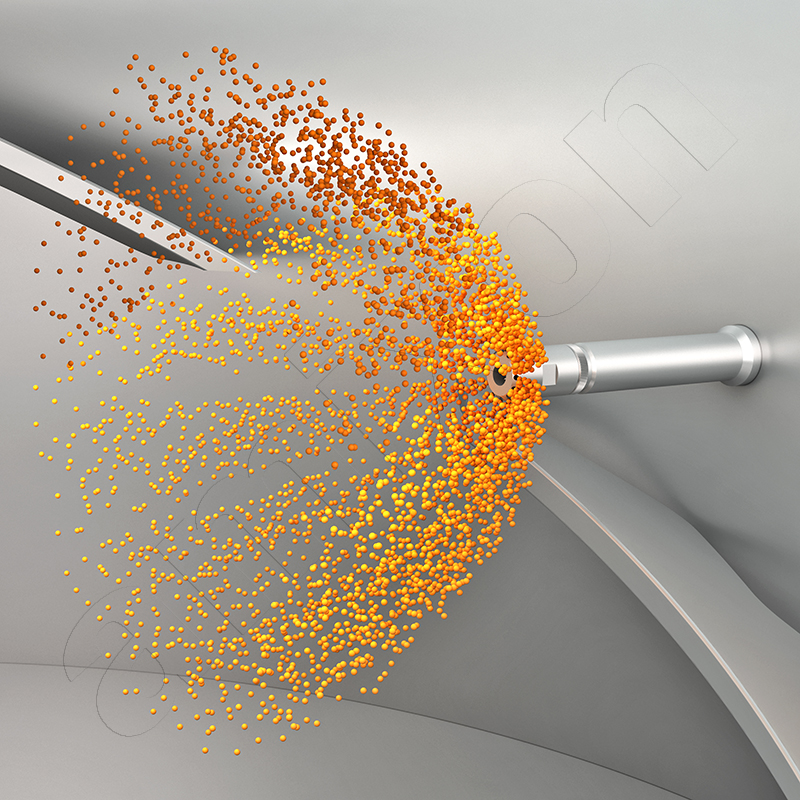

Wał mieszalnika obraca się z dużą prędkością. Glebogryzarka miesza mieszankę. Im szybciej obraca się rumpel, tym szybciej obraca się mieszanka. Im szybciej mieszanka się obraca, tym silniejsze są siły odśrodkowe. Mieszanka jest wyrzucana do komory mieszania. Tam zostaje spowolniona. Prędkość obwodowa przy ściance mieszanki wynosi 0 m/s. Jednak z przodu trzpieni prędkość obwodowa wynosi od 10 do 20 m/s. Szczelina między komorą mieszania a trzpieniem wynosi około 1,5 mm. W tej szczelinie mieszanie, zwilżanie, ścinanie, zagęszczanie, deaglomeracja i aglomeracja zachodzą z dużą intensywnością. Granulator mieszający z pierścieniową szczeliną firmy amixon może bardzo skutecznie aglomerować. Rezultatem są jednolicie okrągłe granulki. Idealnie, 100% cząstek pyłu jest związanych.

- Nawilżanie

- Rozprowadzanie cieczy

- Mostki cieczy wiążą cząstki

- Aglomeraty zwijają się - jak kula śnieżna

- Turbulentny ruch warstwy pierścieniowej ze ścinaniem i zagęszczaniem

Ważne parametry dla dobrej aglomeracji obejmują

- Wielkość cząstek proszku / pyłu

- Prędkość obrotowa

- Liczba sworzni

- Długość komory procesowej

- Rodzaj cieczy

- Miejsce dodawania cieczy

- Obróbka wstępna i rodzaj dodawanej cieczy

- Temperatura produktu

- Przepływ masowy proszku

- Masowy przepływ cieczy

- Poziom napełnienia mieszalnika pierścieniowego

- Czas oczekiwania

Wał mieszalnika obraca się z dużą prędkością. Glebogryzarka miesza mieszankę. Im szybciej obraca się rumpel, tym szybciej obraca się mieszanka. Im szybciej mieszanka się obraca, tym silniejsze są siły odśrodkowe. Mieszanka jest wyrzucana do komory mieszania. Tam zostaje spowolniona. Prędkość obwodowa przy ściance mieszanki wynosi 0 m/s. Jednak z przodu trzpieni prędkość obwodowa wynosi od 10 do 20 m/s. Szczelina między komorą mieszania a trzpieniem wynosi około 1,5 mm. W tej szczelinie mieszanie, zwilżanie, ścinanie, zagęszczanie, deaglomeracja i aglomeracja zachodzą z dużą intensywnością. Granulator mieszający z pierścieniową szczeliną firmy amixon może bardzo skutecznie aglomerować. Rezultatem są jednolicie okrągłe granulki. Idealnie, 100% cząstek pyłu jest związanych.

- Nawilżanie

- Rozprowadzanie cieczy

- Mostki cieczy wiążą cząstki

- Aglomeraty zwijają się - jak kula śnieżna

- Turbulentny ruch warstwy pierścieniowej ze ścinaniem i zagęszczaniem

Ważne parametry dla dobrej aglomeracji obejmują

- Wielkość cząstek proszku / pyłu

- Prędkość obrotowa

- Liczba sworzni

- Długość komory procesowej

- Rodzaj cieczy

- Miejsce dodawania cieczy

- Obróbka wstępna i rodzaj dodawanej cieczy

- Temperatura produktu

- Przepływ masowy proszku

- Masowy przepływ cieczy

- Poziom napełnienia mieszalnika pierścieniowego

- Czas oczekiwania

Granulacja narastająca lub aglomeracja narastająca

Oba terminy są używane w literaturze i zwykle oznaczają to samo. W każdym przypadku termin „aglomeracja” jest poprawny. Opisuje on wzrost wielkości cząstek spowodowany przyleganiem wielu małych cząstek. Proces granulacji występuje również wtedy, gdy masa stała (płatki, ekstrudaty) zostaje zredukowana do kruchej struktury.

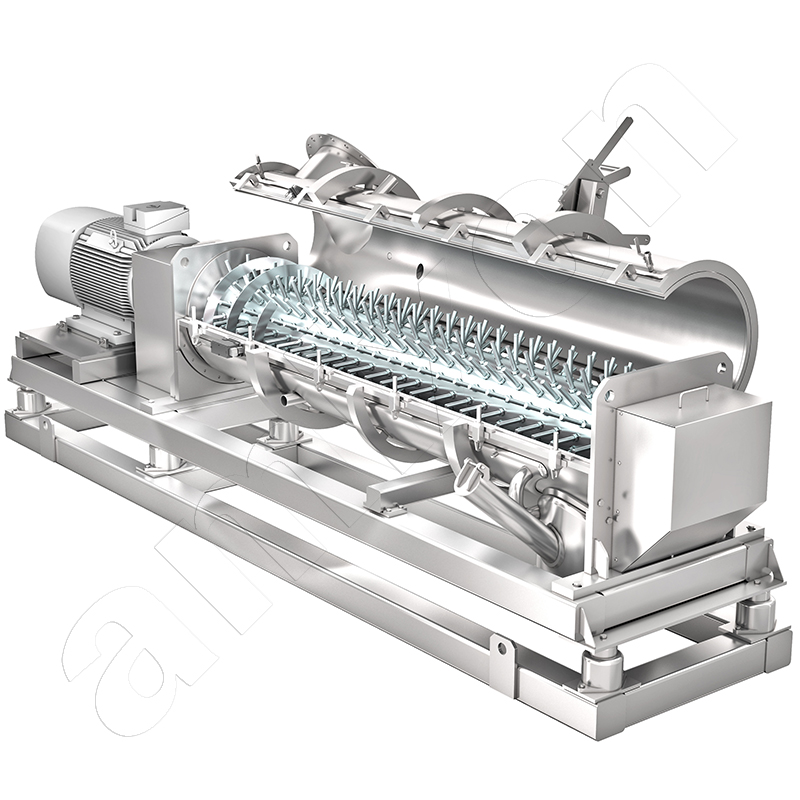

Bardziej agresywna forma aglomeracji jest również wspomniana na tym blogu. Tak zwane granulatory z mieszaniem pierścieniowym mogą przeprowadzać procesy aglomeracji szczególnie efektywnie i niedrogo. Ta pierścieniowa maszyna mieszająca pracuje w sposób ciągły. Wał mieszający jest wyposażony w wiele sworzni. Prędkość obwodowa wynosi od 10 do 25 m/s przy wysokiej częstotliwości obrotów. W związku z tym proszek jest przyspieszany do ruchu obrotowego i dociskany do ściany komory mieszania. W proszku działają siły ścinające i nacisku 200 razy większe niż siła grawitacji. Cząstki zbliżają się do siebie na tyle, że zaczynają działać siły międzycząsteczkowe. Aglomeraty tworzą się i rosną. Są one odprowadzane w dół po przeciwnej stronie komory mieszania. Mechanizmy wiązania można poprawić, dodając niewielkie ilości płynnego spoiwa.

Mieszalnik pierścieniowy amixon ® z naszej produkcji: Podstawowy rozwój został opracowany około 25 lat temu w celu aglomeracji sadzy. Program produkcji amixon ® koncentruje się głównie na mieszalnikach z pionowo ułożonymi narzędziami mieszającymi.

Oba terminy są używane w literaturze i zwykle oznaczają to samo. W każdym przypadku termin „aglomeracja” jest poprawny. Opisuje on wzrost wielkości cząstek spowodowany przyleganiem wielu małych cząstek. Proces granulacji występuje również wtedy, gdy masa stała (płatki, ekstrudaty) zostaje zredukowana do kruchej struktury.

Bardziej agresywna forma aglomeracji jest również wspomniana na tym blogu. Tak zwane granulatory z mieszaniem pierścieniowym mogą przeprowadzać procesy aglomeracji szczególnie efektywnie i niedrogo. Ta pierścieniowa maszyna mieszająca pracuje w sposób ciągły. Wał mieszający jest wyposażony w wiele sworzni. Prędkość obwodowa wynosi od 10 do 25 m/s przy wysokiej częstotliwości obrotów. W związku z tym proszek jest przyspieszany do ruchu obrotowego i dociskany do ściany komory mieszania. W proszku działają siły ścinające i nacisku 200 razy większe niż siła grawitacji. Cząstki zbliżają się do siebie na tyle, że zaczynają działać siły międzycząsteczkowe. Aglomeraty tworzą się i rosną. Są one odprowadzane w dół po przeciwnej stronie komory mieszania. Mechanizmy wiązania można poprawić, dodając niewielkie ilości płynnego spoiwa.

Mieszalnik pierścieniowy amixon ® z naszej produkcji: Podstawowy rozwój został opracowany około 25 lat temu w celu aglomeracji sadzy. Program produkcji amixon ® koncentruje się głównie na mieszalnikach z pionowo ułożonymi narzędziami mieszającymi.

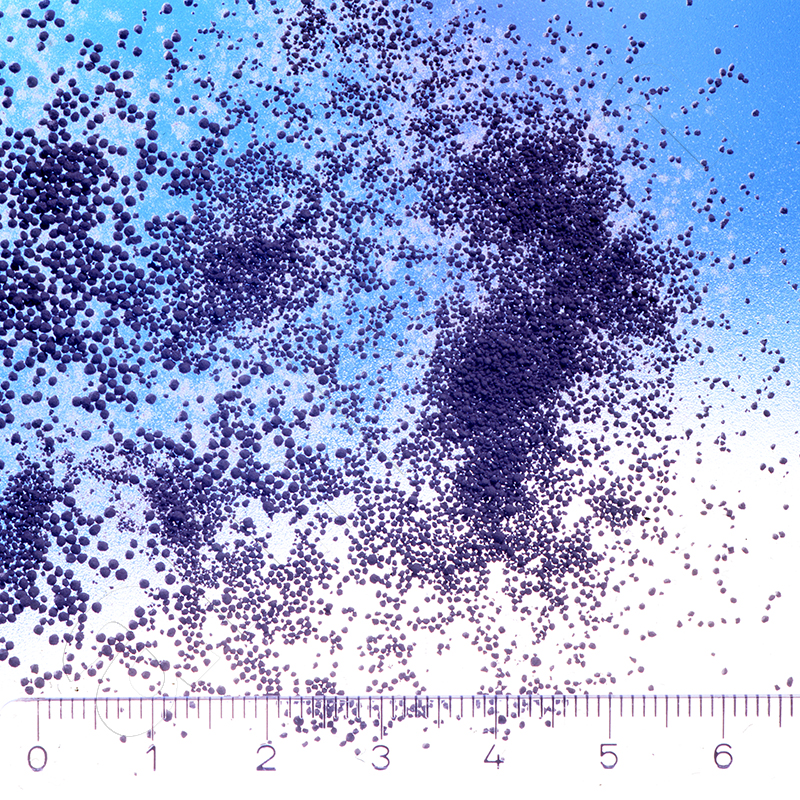

Pył

Pył występuje wszędzie tam, gdzie przetwarzane są towary sypkie. Ich nieprzyjemną cechą jest to, że mogą wydostawać się przez najmniejsze nieszczelności. Na przykład z big-bagów, mieszalników, silosów, rurociągów lub systemów napełniania. Pył może unosić się w powietrzu przez długi czas i gromadzić się wszędzie. Odbywa się to najczęściej na płaszczyznach poziomych W przypadku podmuchu powietrza ponownie wirują i unoszą się w powietrzu. Niektóre pyły są higroskopijne; pochłaniają wilgoć z otaczającego powietrza i zwilżają wszystkie powierzchnie, na których się osadzają. Utrudnia to czyszczenie. Pyły mogą być żrące, utleniające, łatwopalne, a nawet wybuchowe. Dzieje się tak zawsze, gdy są pochodzenia organicznego; gdy są bardzo drobne i suche. Pył jest zawsze uciążliwy w środowisku pracy; pogarsza nasze samopoczucie i podrażnia drogi oddechowe. Ulatniający się pył jest kosztowny, stanowi stratę materiału i pociąga za sobą koszty utylizacji.

Proszki używane przez konsumentów są zwykle kondycjonowane tak, aby zawartość pyłu była znikoma.

Jeśli cząstki są mniejsze niż 0,1 µm, określa się je mianem nanocząstek. Wiele materiałów wykazuje zupełnie nowe właściwości, gdy są nanodyspergowane. W medycynie, metalurgii proszków, elektrotechnice i wysokowydajnej ceramice struktury nanodyspersyjne torują drogę nowym materiałom i funkcjom.

Wraz ze zmniejszaniem się średnicy cząstek, powierzchnia właściwa wzrasta logarytmicznie. To samo dotyczy reaktywności chemicznej. Jeśli cząstki są mniejsze niż 0,1 µm, określa się je mianem nanocząstek. Wiele materiałów wykazuje zupełnie nowe właściwości, gdy są nanodyspergowane. W medycynie, metalurgii proszków, elektrotechnice i wysokowydajnej ceramice struktury nanodyspersyjne torują drogę dla nowych materiałów i funkcji.

Pył występuje wszędzie tam, gdzie przetwarzane są towary sypkie. Ich nieprzyjemną cechą jest to, że mogą wydostawać się przez najmniejsze nieszczelności. Na przykład z big-bagów, mieszalników, silosów, rurociągów lub systemów napełniania. Pył może unosić się w powietrzu przez długi czas i gromadzić się wszędzie. Odbywa się to najczęściej na płaszczyznach poziomych W przypadku podmuchu powietrza ponownie wirują i unoszą się w powietrzu. Niektóre pyły są higroskopijne; pochłaniają wilgoć z otaczającego powietrza i zwilżają wszystkie powierzchnie, na których się osadzają. Utrudnia to czyszczenie. Pyły mogą być żrące, utleniające, łatwopalne, a nawet wybuchowe. Dzieje się tak zawsze, gdy są pochodzenia organicznego; gdy są bardzo drobne i suche. Pył jest zawsze uciążliwy w środowisku pracy; pogarsza nasze samopoczucie i podrażnia drogi oddechowe. Ulatniający się pył jest kosztowny, stanowi stratę materiału i pociąga za sobą koszty utylizacji.

Proszki używane przez konsumentów są zwykle kondycjonowane tak, aby zawartość pyłu była znikoma.

Jeśli cząstki są mniejsze niż 0,1 µm, określa się je mianem nanocząstek. Wiele materiałów wykazuje zupełnie nowe właściwości, gdy są nanodyspergowane. W medycynie, metalurgii proszków, elektrotechnice i wysokowydajnej ceramice struktury nanodyspersyjne torują drogę nowym materiałom i funkcjom.

Wraz ze zmniejszaniem się średnicy cząstek, powierzchnia właściwa wzrasta logarytmicznie. To samo dotyczy reaktywności chemicznej. Jeśli cząstki są mniejsze niż 0,1 µm, określa się je mianem nanocząstek. Wiele materiałów wykazuje zupełnie nowe właściwości, gdy są nanodyspergowane. W medycynie, metalurgii proszków, elektrotechnice i wysokowydajnej ceramice struktury nanodyspersyjne torują drogę dla nowych materiałów i funkcji.

Wiązanie pyłów. Delikatne zwilżanie materiałów sypkich. Rozprowadzanie bardzo małych ilości płynu w dużych ilościach proszku.

Wiązanie pyłu poprzez zwilżanie może odbywać się delikatnie i precyzyjnie w mieszalnikach amixon®. Emisji pyłu można uniknąć poprzez aglomerację drobnych cząstek pyłu lub przyleganie ich do większych cząstek. Nawet najmniejsze ilości odpowiedniego płynu mogą być pomocne. Warunkiem wstępnym jest jednak równomierne rozprowadzenie cieczy na całej powierzchni materiału sypkiego.

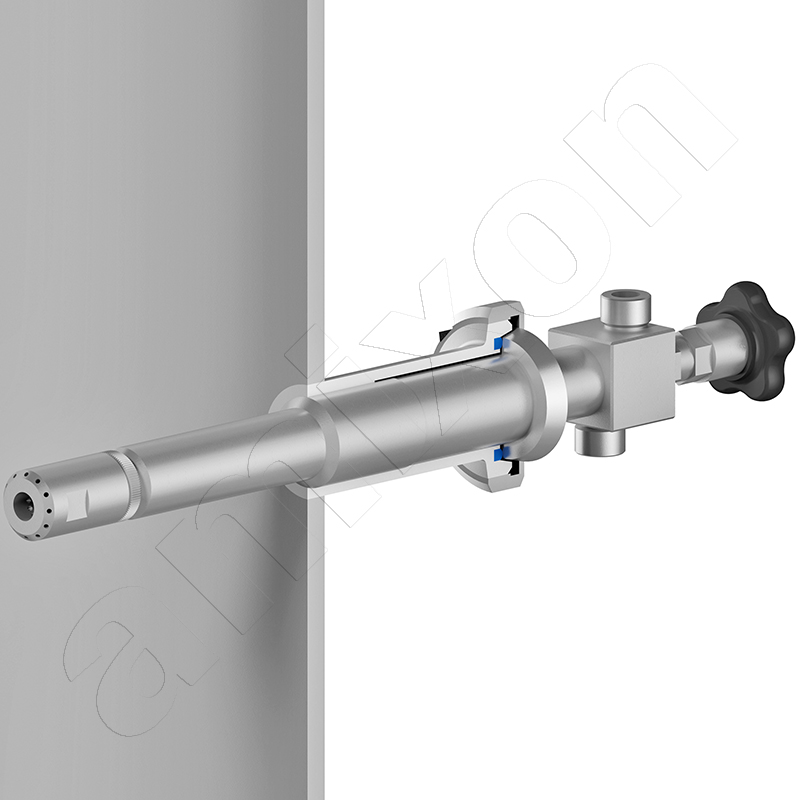

Dysze dwuskładnikowe są również nazywane dyszami rozpylającymi. Mogą one rozpylać ciecze o niskiej lepkości na mikrodrobne cząsteczki. Jednocześnie tworzą one strefę fluidyzacji w mieszance.

Wiązanie pyłu poprzez zwilżanie może odbywać się delikatnie i precyzyjnie w mieszalnikach amixon®. Emisji pyłu można uniknąć poprzez aglomerację drobnych cząstek pyłu lub przyleganie ich do większych cząstek. Nawet najmniejsze ilości odpowiedniego płynu mogą być pomocne. Warunkiem wstępnym jest jednak równomierne rozprowadzenie cieczy na całej powierzchni materiału sypkiego.

Dysze dwuskładnikowe są również nazywane dyszami rozpylającymi. Mogą one rozpylać ciecze o niskiej lepkości na mikrodrobne cząsteczki. Jednocześnie tworzą one strefę fluidyzacji w mieszance.

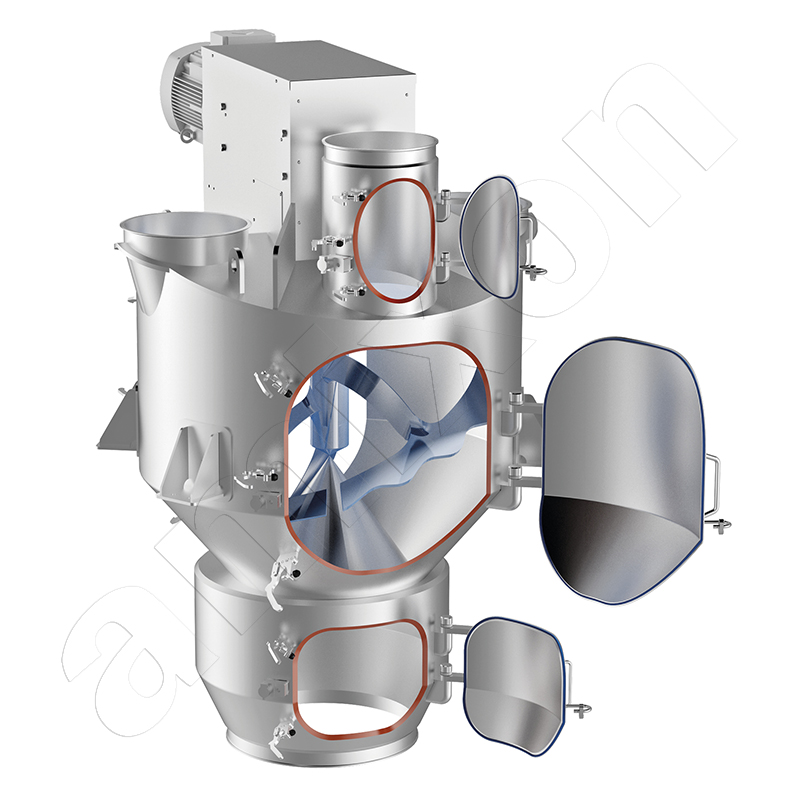

Mieszalnik KoneSlid® KS

Tworzenie się pyłu w materiałach sypkich można uniknąć, unikając ścierania cząstek. Występuje tu konflikt celów: Z jednej strony, proces mieszania powinien osiągnąć idealną jednorodność; z drugiej strony, cząstki nie powinny pękać, kruszyć się ani zaokrąglać, gdy są w ruchu względnym. Problem ten można rozwiązać tylko wtedy, gdy możliwe jest osiągnięcie idealnej jakości mieszania przy jednoczesnym zminimalizowaniu zużycia energii. To KoneSlid®firmy amixon® zapewnia najdelikatniejszy sposób mieszania proszków. Jest to preferowana metoda:

- Tam, gdzie w procesie mieszania bierze udział wiele suszonych rozpyłowo aglomeratów. Są to pochodne mleka w proszku stosowane w dietetycznych produktach spożywczych, takich jak żywność dla niemowląt, napoje instant, mrożona herbata, cappuccino, substancje lecznicze, substraty biologiczne i enzymy.

- Dla przypraw, herbat, musli, tłuszczu w proszku, lecytyny w proszku, .....

Mieszalniki KoneSlid® osiągają idealne właściwości mieszania w bardzo krótkim czasie. Proces opróżniania również kończy się po kilku sekundach.

Tworzenie się pyłu w materiałach sypkich można uniknąć, unikając ścierania cząstek. Występuje tu konflikt celów: Z jednej strony, proces mieszania powinien osiągnąć idealną jednorodność; z drugiej strony, cząstki nie powinny pękać, kruszyć się ani zaokrąglać, gdy są w ruchu względnym. Problem ten można rozwiązać tylko wtedy, gdy możliwe jest osiągnięcie idealnej jakości mieszania przy jednoczesnym zminimalizowaniu zużycia energii. To KoneSlid®firmy amixon® zapewnia najdelikatniejszy sposób mieszania proszków. Jest to preferowana metoda:

- Tam, gdzie w procesie mieszania bierze udział wiele suszonych rozpyłowo aglomeratów. Są to pochodne mleka w proszku stosowane w dietetycznych produktach spożywczych, takich jak żywność dla niemowląt, napoje instant, mrożona herbata, cappuccino, substancje lecznicze, substraty biologiczne i enzymy.

- Dla przypraw, herbat, musli, tłuszczu w proszku, lecytyny w proszku, .....

Mieszalniki KoneSlid® osiągają idealne właściwości mieszania w bardzo krótkim czasie. Proces opróżniania również kończy się po kilku sekundach.

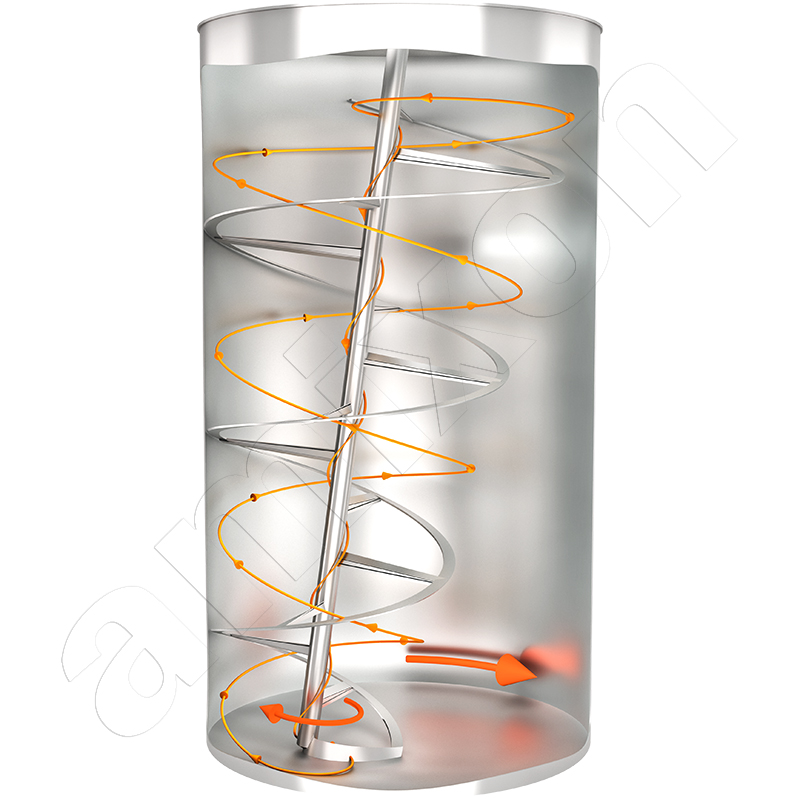

Mieszalnik Gyraton® do dużych ilości materiałów sypkich

Posiadanie do dyspozycji jednorodnie wymieszanych surowców jest wielkim przywilejem dla kierownika produkcji. Upraszcza to kolejne etapy procesu i gwarantuje stałą jakość produktu końcowego. Mieszalniki Gyraton® firmy amixon® wnoszą tu cenny wkład. Na przykład, gdy zawartość 40-stopowego kontenera głębinowego (ok. 70 m³ materiału sypkiego) wymaga homogenizacji. Spirala mieszająca obraca się powoli i miesza wszystkie cząstki proszku od dołu do góry. Przy tym spirala mieszająca przesuwa się powoli wzdłuż ściany komory mieszania. – podobnie do wirnika Również Gyraton® mieszalnik może całkowicie rozładować zmieszane materiały. Następnie jest on wyposażany w narzędzia ComDisc®.

Zasada mieszania mieszalnika Gyraton ® działa uniwersalnie. Składniki mogą być suche, wilgotne lub mokre. Rozmiary cząstek, gęstości nasypowe, właściwości przepływu, kształty cząstek, .... mogą się znacznie różnić. Gyraton ® osiąga najwyższą jakość mieszania. Czas mieszania jest regulowany:

- długi przy bardzo niskiej mocy napędu i niskiej prędkości

- krótki przy zwiększonej mocy napędu

Posiadanie do dyspozycji jednorodnie wymieszanych surowców jest wielkim przywilejem dla kierownika produkcji. Upraszcza to kolejne etapy procesu i gwarantuje stałą jakość produktu końcowego. Mieszalniki Gyraton® firmy amixon® wnoszą tu cenny wkład. Na przykład, gdy zawartość 40-stopowego kontenera głębinowego (ok. 70 m³ materiału sypkiego) wymaga homogenizacji. Spirala mieszająca obraca się powoli i miesza wszystkie cząstki proszku od dołu do góry. Przy tym spirala mieszająca przesuwa się powoli wzdłuż ściany komory mieszania. – podobnie do wirnika Również Gyraton® mieszalnik może całkowicie rozładować zmieszane materiały. Następnie jest on wyposażany w narzędzia ComDisc®.

Zasada mieszania mieszalnika Gyraton ® działa uniwersalnie. Składniki mogą być suche, wilgotne lub mokre. Rozmiary cząstek, gęstości nasypowe, właściwości przepływu, kształty cząstek, .... mogą się znacznie różnić. Gyraton ® osiąga najwyższą jakość mieszania. Czas mieszania jest regulowany:

- długi przy bardzo niskiej mocy napędu i niskiej prędkości

- krótki przy zwiększonej mocy napędu

Mieszalnik Gyraton® może również mieszać materiały sypkie w sposób ciągły

Mieszalnik Gyraton® o dużej objętości może również pracować jako mieszalnik ciągły. Proces mieszania oparty jest na ciągłym przepływie kotła. W normalnych warunkach konieczne byłoby zastosowanie grawimetrycznych systemów dozowania. W przeciwieństwie do wag wsadowych, są one jednak stosunkowo drogie. Nawet jeśli mieszalnik jest napełniany partiami, mieszany materiał jest odprowadzany w sposób ciągły. Jest to w dużej mierze niezależne od liczby komponentów, o ile są one podobnej wielkości. Mieszanka jest tym bardziej jednorodna

- im mniejsze są wypełnione partie

- tym bardziej stała jest ich waga

- im bardziej stałe są cykle czasowe

- im wyższy poziom napełnienia

- im szybciej obraca się narzędzie mieszające

Mieszalnik Gyraton® o dużej objętości może również pracować jako mieszalnik ciągły. Proces mieszania oparty jest na ciągłym przepływie kotła. W normalnych warunkach konieczne byłoby zastosowanie grawimetrycznych systemów dozowania. W przeciwieństwie do wag wsadowych, są one jednak stosunkowo drogie. Nawet jeśli mieszalnik jest napełniany partiami, mieszany materiał jest odprowadzany w sposób ciągły. Jest to w dużej mierze niezależne od liczby komponentów, o ile są one podobnej wielkości. Mieszanka jest tym bardziej jednorodna

- im mniejsze są wypełnione partie

- tym bardziej stała jest ich waga

- im bardziej stałe są cykle czasowe

- im wyższy poziom napełnienia

- im szybciej obraca się narzędzie mieszające

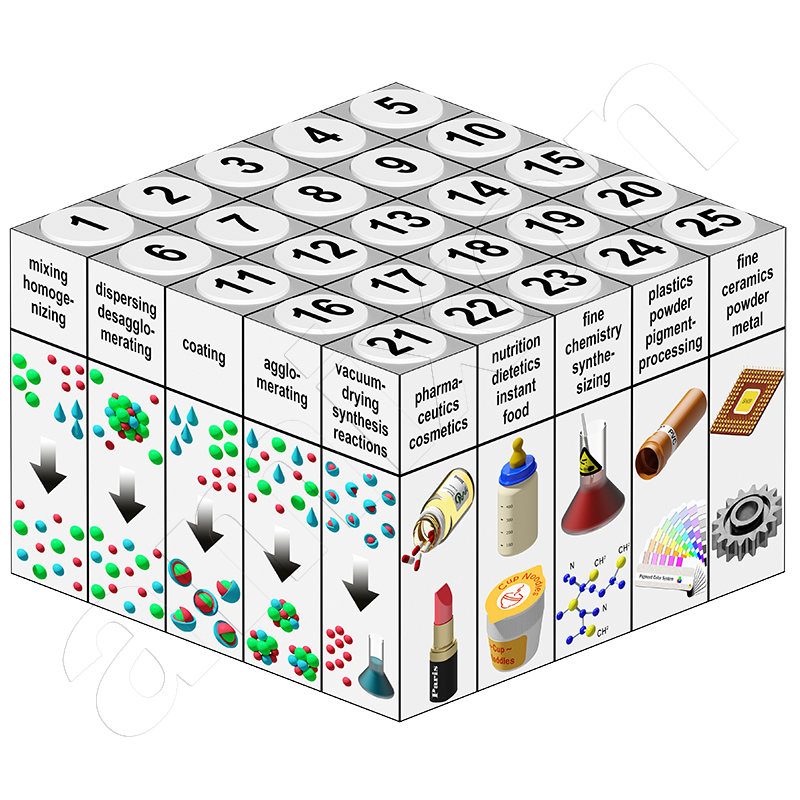

Procesy, branże i liczne oznaczenia branżowe

Sześcian symbolizuje sposób wymiany proszków w mieszalniku. Trzy wymiary reprezentują 1) procesy, 2) branże i 3) oznaczenia branżowe.

Różne procesy mają różne znaczenie dla poszczególnych branż:

- W przemyśle farmaceutycznym duże znaczenie ma synteza składników aktywnych i suszenie próżniowe.

- W galenice stałej, rozcieranie składników aktywnych jest ważne w celu osiągnięcia dużych powierzchni i dobrej „biodostępności”.

- W przemyśle spożywczym nacisk kładzie się na delikatne mieszanie. Cząsteczki powinny zostać zatrzymane. Ponadto wytwarzane proszki powinny być wolne od pyłu.

- W przemyśle drobnych chemikaliów ważny jest całkowity przepływ zdominowany przez przestrzeń. Tylko wtedy możliwe jest efektywne przenoszenie ciepła - niezbędny warunek wstępny dla kompletnych procesów reakcji.

- Polimery są kondycjonowane dodatkami w celu stworzenia wysokowydajnych tworzyw sztucznych. Należą do nich na przykład gotowe wypełniacze, wzmocnienia, pigmenty barwiące, stabilizatory, mydła metaliczne, dodatki samogasnące, środki antystatyczne, .....

- Nanocząstki są stosowane jako substancje powlekające w syntezie w stanie stałym inżynieryjnych materiałów ceramicznych (sproszkowane metale i nanoceramika). Powlekają one drobno zdyspergowane sole metali i tlenki metali. Nanocząstki są albo reagentami, albo działają jako katalizatory w procesie kalcynacji w wysokich temperaturach.

Terminy „mieszanie ciał stałych”, „mieszanie proszków” lub „mieszanie masowe” są w zasadzie tylko nagłówkami dla różnych rodzajów formułowania proszków / uszlachetniania ciał stałych. Proces rafinacji może zakończyć się sukcesem tylko wtedy, gdy prawie każda pojedyncza cząstka w partii przeszła pożądaną transformację materiału. W związku z tym wychwytywanie i przepływ wszystkich cząstek musi być kontrolowany przestrzennie i wolny od martwych przestrzeni.

Zjawiska technologii cząstek są nauczane w inżynierii procesów mechanicznych. Ta dyscyplina naukowa należy do nauk inżynieryjnych. Została ona w dużej mierze założona przez profesora dr Hansa Rumpfa (Uniwersytet w Karlsruhe) w latach 70-tych. Przeanalizował on indywidualne wyniki empiryczne z przygotowania materiału i zbadał je pod kątem praw fizycznych. Korzystając z metod analizy wymiarowej, on i jego naukowcy opracowali niezawodne metody obliczeniowe do opisu złożonych procesów rozdrabniania i mieszania.

Sześcian symbolizuje sposób wymiany proszków w mieszalniku. Trzy wymiary reprezentują 1) procesy, 2) branże i 3) oznaczenia branżowe.

Różne procesy mają różne znaczenie dla poszczególnych branż:

- W przemyśle farmaceutycznym duże znaczenie ma synteza składników aktywnych i suszenie próżniowe.

- W galenice stałej, rozcieranie składników aktywnych jest ważne w celu osiągnięcia dużych powierzchni i dobrej „biodostępności”.

- W przemyśle spożywczym nacisk kładzie się na delikatne mieszanie. Cząsteczki powinny zostać zatrzymane. Ponadto wytwarzane proszki powinny być wolne od pyłu.

- W przemyśle drobnych chemikaliów ważny jest całkowity przepływ zdominowany przez przestrzeń. Tylko wtedy możliwe jest efektywne przenoszenie ciepła - niezbędny warunek wstępny dla kompletnych procesów reakcji.

- Polimery są kondycjonowane dodatkami w celu stworzenia wysokowydajnych tworzyw sztucznych. Należą do nich na przykład gotowe wypełniacze, wzmocnienia, pigmenty barwiące, stabilizatory, mydła metaliczne, dodatki samogasnące, środki antystatyczne, .....

- Nanocząstki są stosowane jako substancje powlekające w syntezie w stanie stałym inżynieryjnych materiałów ceramicznych (sproszkowane metale i nanoceramika). Powlekają one drobno zdyspergowane sole metali i tlenki metali. Nanocząstki są albo reagentami, albo działają jako katalizatory w procesie kalcynacji w wysokich temperaturach.

Terminy „mieszanie ciał stałych”, „mieszanie proszków” lub „mieszanie masowe” są w zasadzie tylko nagłówkami dla różnych rodzajów formułowania proszków / uszlachetniania ciał stałych. Proces rafinacji może zakończyć się sukcesem tylko wtedy, gdy prawie każda pojedyncza cząstka w partii przeszła pożądaną transformację materiału. W związku z tym wychwytywanie i przepływ wszystkich cząstek musi być kontrolowany przestrzennie i wolny od martwych przestrzeni.

Zjawiska technologii cząstek są nauczane w inżynierii procesów mechanicznych. Ta dyscyplina naukowa należy do nauk inżynieryjnych. Została ona w dużej mierze założona przez profesora dr Hansa Rumpfa (Uniwersytet w Karlsruhe) w latach 70-tych. Przeanalizował on indywidualne wyniki empiryczne z przygotowania materiału i zbadał je pod kątem praw fizycznych. Korzystając z metod analizy wymiarowej, on i jego naukowcy opracowali niezawodne metody obliczeniowe do opisu złożonych procesów rozdrabniania i mieszania.

© Copyright by amixon GmbH

![[Translate to Polish:] Versuche für Ihre Pulveraufbereitung im amixon® Technikum [Translate to Polish:] Versuche für Ihre Pulveraufbereitung im amixon® Technikum](/fileadmin/amixon/Articles/0008_Schuettgueter_mischen__Partikelstrukturen_erhalten_und_Staub_vermeiden/Technikum_Entleeren.jpg)