Difusión y dopaje de materiales nanoestructurados

Homogeneización mediante el cambio de tono generado mecánicamente

Esta entrada del blog trata de cómo una mezcladora puede cambiar materiales en polvo por difusión. Los polvos pueden estar secos, húmedos o en suspensión. Los equipos de proceso amixon® están diseñados para altas presiones y temperaturas. Esto favorece la difusión.

En las máquinas mezcladoras de funcionamiento dinámico, las sustancias se homogeneizan haciéndolas fluir y cizallándolas a través de las herramientas de mezcla. Las tareas de mezclado pueden tener distintos grados de dificultad, en función del tipo y la fluidez de las sustancias que deban mezclarse. La mezcla sin espacios muertos de materiales nanodispersos a granel es un reto, ya que sus propiedades reológicas son similares a las de los materiales húmedos pegajosos.

Las diferencias de concentración se compensan por difusión

Aunque los gases de un recipiente cerrado parecen estar en reposo, las moléculas de gas realizan mínimos movimientos en zigzag unas contra otras y excitan a las moléculas de gas de sus proximidades. La fuerza de los movimientos en zigzag y del intercambio de impulsos depende de la temperatura reinante. Estos micromovimientos de las moléculas sólo se detienen si el gas se enfría hasta el cero absoluto, es decir, 273,15 °C bajo cero.

Si en un recipiente hay gases de diferente densidad o temperatura, la homogeneización se produce automáticamente. Los distintos gases se difunden entre sí. Esto se debe a la gran eficacia de la difusión de gases. La difusión es un transporte de masa. Compensa las diferencias de concentración, como la densidad, la temperatura y la presión.

Los líquidos de diferentes densidades también se mezclan automáticamente por difusión, pero este proceso de homogeneización tarda mucho más que con los gases.

Tarda aún más cuando los sólidos se difunden entre sí.

La velocidad de difusión

Adolf Fick, fisiólogo alemán (1829-1921), describió la difusión de sustancias a través de un material con dos fórmulas. Afirman que la corriente de difusión es proporcional a la diferencia de concentración pero opuesta a la dirección del gradiente de concentración.

La letra J se utiliza a menudo en la literatura técnica para la densidad de corriente de difusión. En la representación conforme al SI, la densidad de corriente de difusión se mide en (kg/(m²*s)). Pero también es común la representación "mol por metro cuadrado por segundo" (mol/(m²*s)).

(1) J = -D * (ΔC/Δx)

de este modo

J: el flujo de difusión (masa o moléculas por superficie y tiempo)

D: el coeficiente de difusión de la sustancia en el material (m²/s)

ΔC: la diferencia de concentración de la sustancia a lo largo de la distancia ΔC/Δx: Gradiente de concentración

La segunda ley tiene en cuenta que tanto el coeficiente de difusión como el gradiente de concentración cambian con el tiempo debido a la distribución espacial de la concentración.

(2) ∂C/∂t = D * ∇²C

de este modo

∂C/∂t: la variación de la concentración a lo largo del tiempo.

∇²c: el operador de Laplaceparael cambioespacial de laconcentración.

También se puede calcular el coeficiente de difusión D.

D = D0 * e (-Q/(R * T))

de este modo

D0: La constante de difusión [m²/s] es una constante específica del material

Q: Energía de activación [kg * m2/s-2].

R: constante general de los gases [J/(kg * K)].

T: Temperatura[K]

Transporte de masa muy lento durante la difusión sólida: El coeficiente de difusión tiene un valor aproximado de 10-5 m2/s para los gases, 10-10 m2/s para los líquidos y 10-20 m2/s para los sólidos.

Formas eficaces de difusión en cerámica técnica y pulvimetalurgia

La difusión desempeña un papel importante en la pulvimetalurgia cuando se prensan sustancias extrañas finamente dispersas en un cuerpo conformado. En este caso, se habla de una "aleación mecánica".

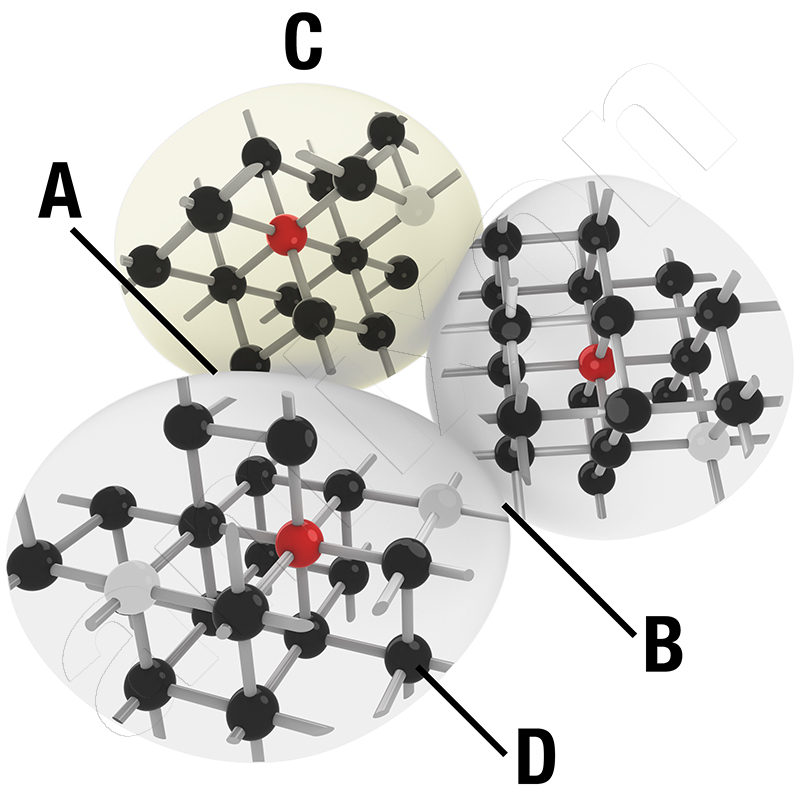

La denominada difusión extraña tiene lugar en los límites de fase, los límites de grano y las superficies de la microestructura. Los grupos atómicos de las zonas de mayor potencial migran lentamente a las zonas de menor potencial. Estos procesos son tanto más intensos cuanto más pequeñas son las partículas estructurales implicadas y cuanto más se presionan unas contra otras.

La difusión puede ser un método adecuado para dopar materiales de alto rendimiento mediante la introducción de átomos extraños en estructuras reticulares alteradas. La difusión es especialmente intensa cuando los gradientes de concentración se encuentran en forma de polvos a nanoescala. Esto ocurre sobre todo en los límites de fase y de grano.

La difusión es entonces particularmente fuerte,

si la mercancía está presente en forma de dispersión nanofina.

si existe un gradiente de concentración lo más grande posible.

cuando las temperaturas de proceso son elevadas.

cuando partículas/partículas con alta concentración se encuentran con partículas/partículas con baja concentración tan a menudo como sea posible.

cuando las partículas se deslizan unas junto a otras, sin estar rodeadas por una fase gaseosa.

Difusión acelerada en el reactor amixon®

a 1)

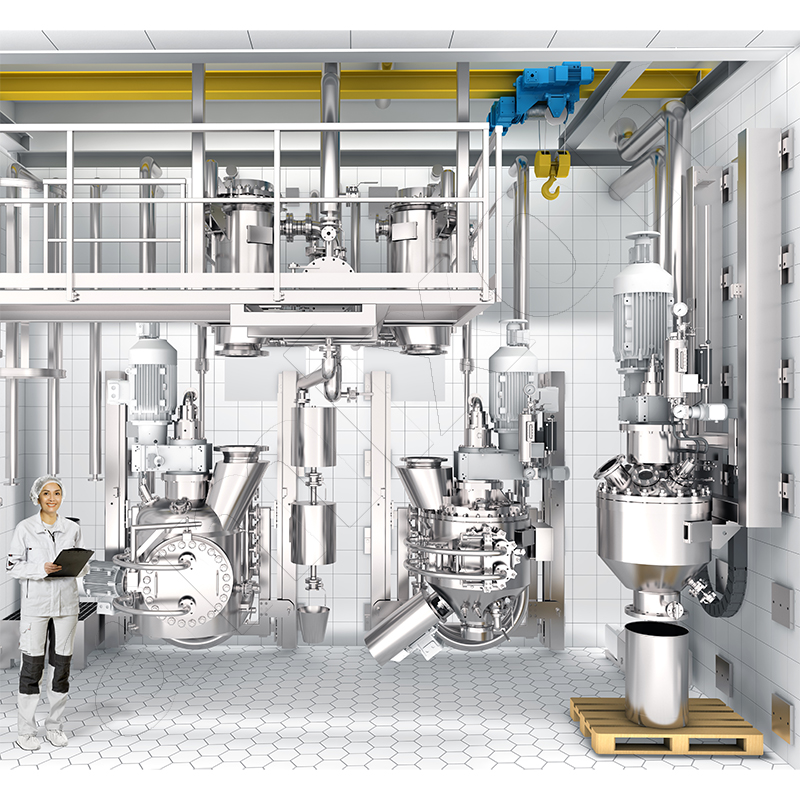

El proceso de mezcla en el reactor amixon® siempre está libre de espacios muertos y es eficiente, independientemente de la velocidad de la herramienta de mezcla. Las propiedades de flujo de los materiales mezclados -secos, húmedos, mojados o en suspensión- son irrelevantes. Además, la precisión de la mezcla es independiente del nivel de llenado.

a 2)

En el reactor amixon®, los componentes pueden estar en cualquier estado para difundirse entre sí: secos, líquidos o gaseosos.

a 3)

Los reactores amixon® pueden seguir curvas de calentamiento/enfriamiento predefinidas con una precisión de unas décimas de Kelvin. Hasta 350 °C. Los desarrollos actuales de amixon® apuntan incluso a más de 600°C.

a 4)

El proceso de mezcla sin espacios muertos garantiza que las partículas/líquidos o gases estén en contacto entre sí de forma constante y aleatoria. Un reactor de prueba amixon® funciona con una sobrepresión de hasta 25 bares. (Las plantas de proceso amixon® cumplen los requisitos legales de TA Luft. Son técnicamente herméticos, incluso a altas temperaturas y presiones).

a 5)

Reacción sólido-sólido / difusión: En el aparato amixon®, se puede generar un gradiente de concentración pronunciado aplicando un alto vacío. En las mezclas monofásicas (sin fase gaseosa), las partículas sólidas rozan estrechamente entre sí, incluso a altas temperaturas.

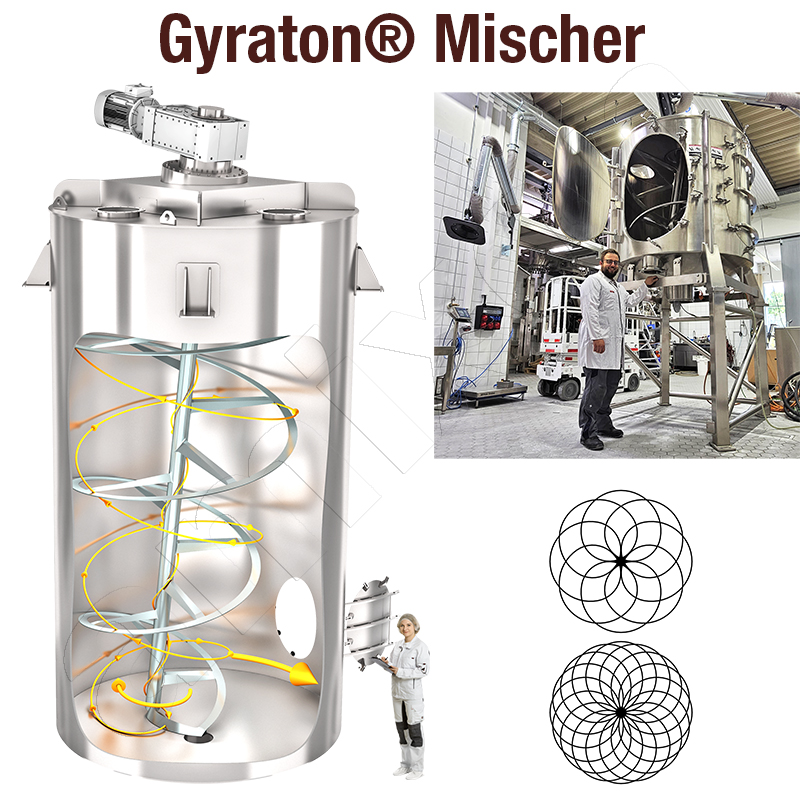

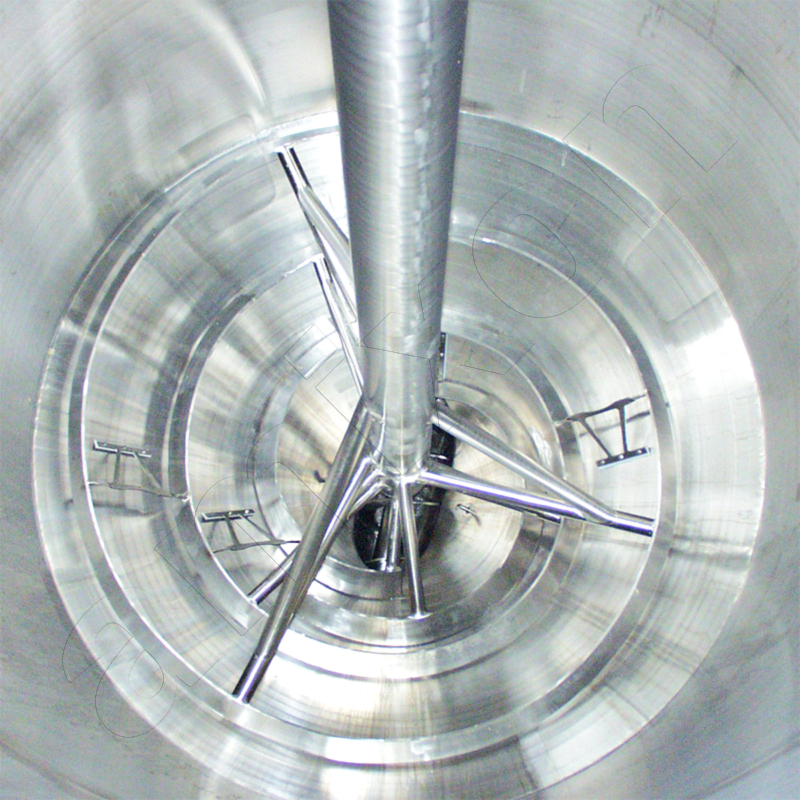

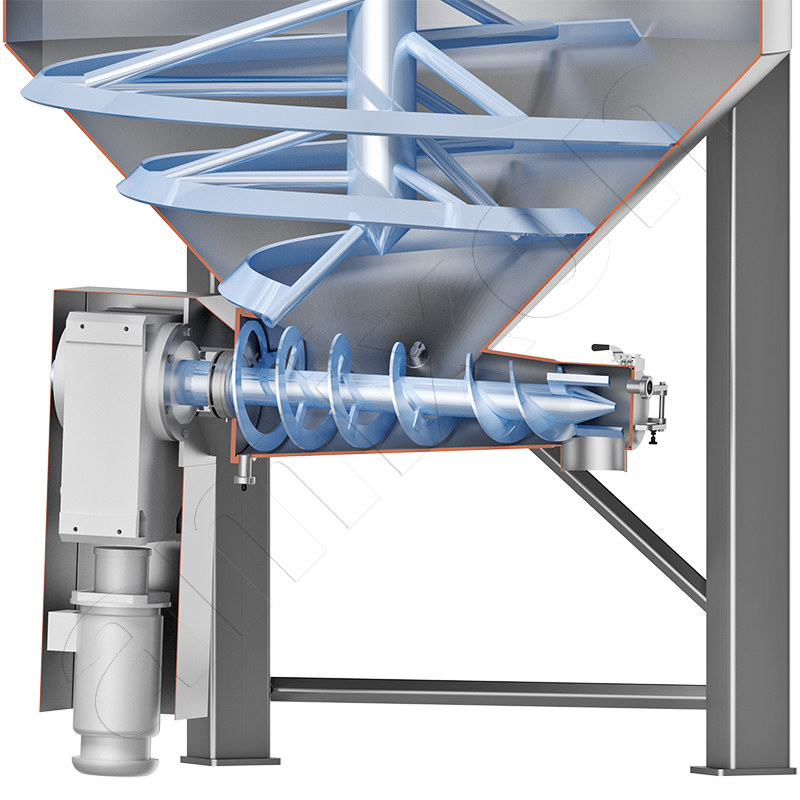

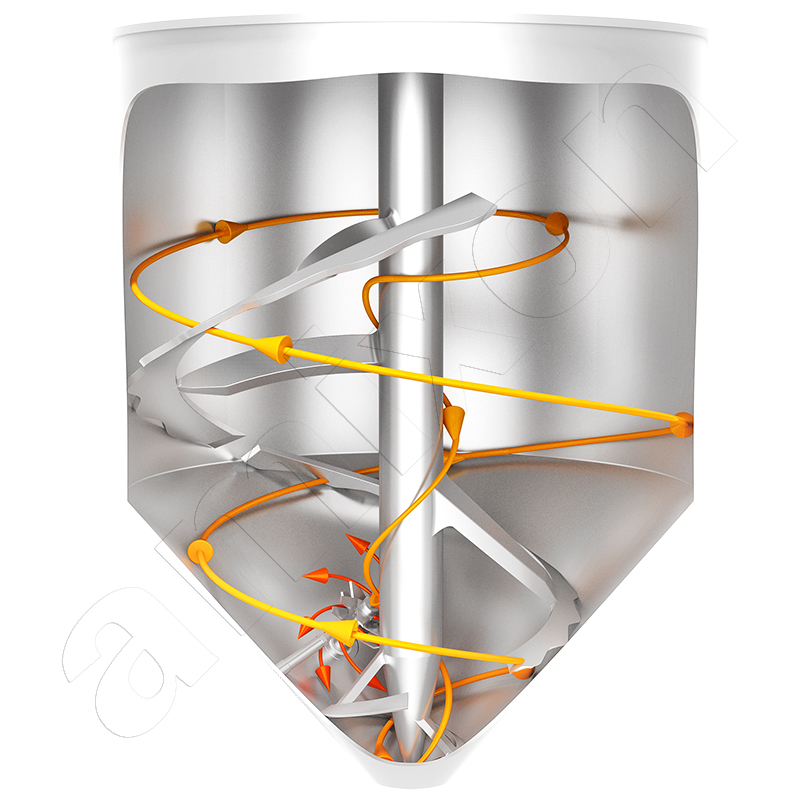

Mezclador Gyraton® para la homogeneización de grandes lotes.

Los materiales de alto rendimiento suelen procesarse en lotes pequeños. Si consideramos, por ejemplo, la fabricación de baterías, turbinas eólicas, componentes para la transmisión de energía o la tecnología de comunicaciones o plantas desalinizadoras de agua de mar, estos materiales se requieren en cantidades cada vez mayores. Sin embargo, estas grandes masas de material deben ser homogéneas.

Aquí es donde amixon® puede aportar una valiosa contribución. Los mezcladores Gyraton® pueden homogeneizar grandes cantidades de material a granel (70 m³) en lotes. Sin embargo, la misma mezcladora Gyraton® también puede mezclar de forma continua. En ambos casos, las fluctuaciones de calidad pueden compensarse.

Las mezcladoras Gyraton® mezclan sin espacios muertos, de forma homogénea y extremadamente cuidadosa, independientemente de las propiedades del material a granel. La potencia de accionamiento de una mezcladora Gyraton® es muy baja. Los productos pueden estar nanodispersos, aglomerados, secos, húmedos o mojados.

© Copyright by amixon GmbH

![[Translate to Español:] [Translate to Español:]](/fileadmin/user_upload/VMT_100__2165___mit_Person_-_Bild_2.jpg)

![[Translate to Español:] [Translate to Español:]](/fileadmin/user_upload/Technikum_2_Bild_7.jpg)