Miscelare i materiali sfusi, mantenere la struttura delle particelle ed evitare la polvere

Omogeneizzazione dei materiali sfusi e legatura delle polveri

La capacità di miscelare e bagnare le polveri è antica quanto la civiltà umana. Farmacisti e coloristi usavano mortai e frantumavano le particelle di polvere in crogioli per aumentare la superficie delle particelle miscelate. In questo modo, la frantumazione e la miscelazione delle polveri avvenivano contemporaneamente. Da un punto di vista strettamente scientifico, sono state apportate ulteriori modifiche alle particelle di polvere. Le osservazioni al microscopio elettronico mostrano come possono cambiare le singole particelle di polvere. La polvere grumosa si deagglomera, le particelle secche si bagnano e si rivestono di frazioni più fini, le particelle disperse si agglomerano, gli assorbitori possono deumidificare la polvere, le dispersioni possono cristallizzare sotto pressione e attrito.

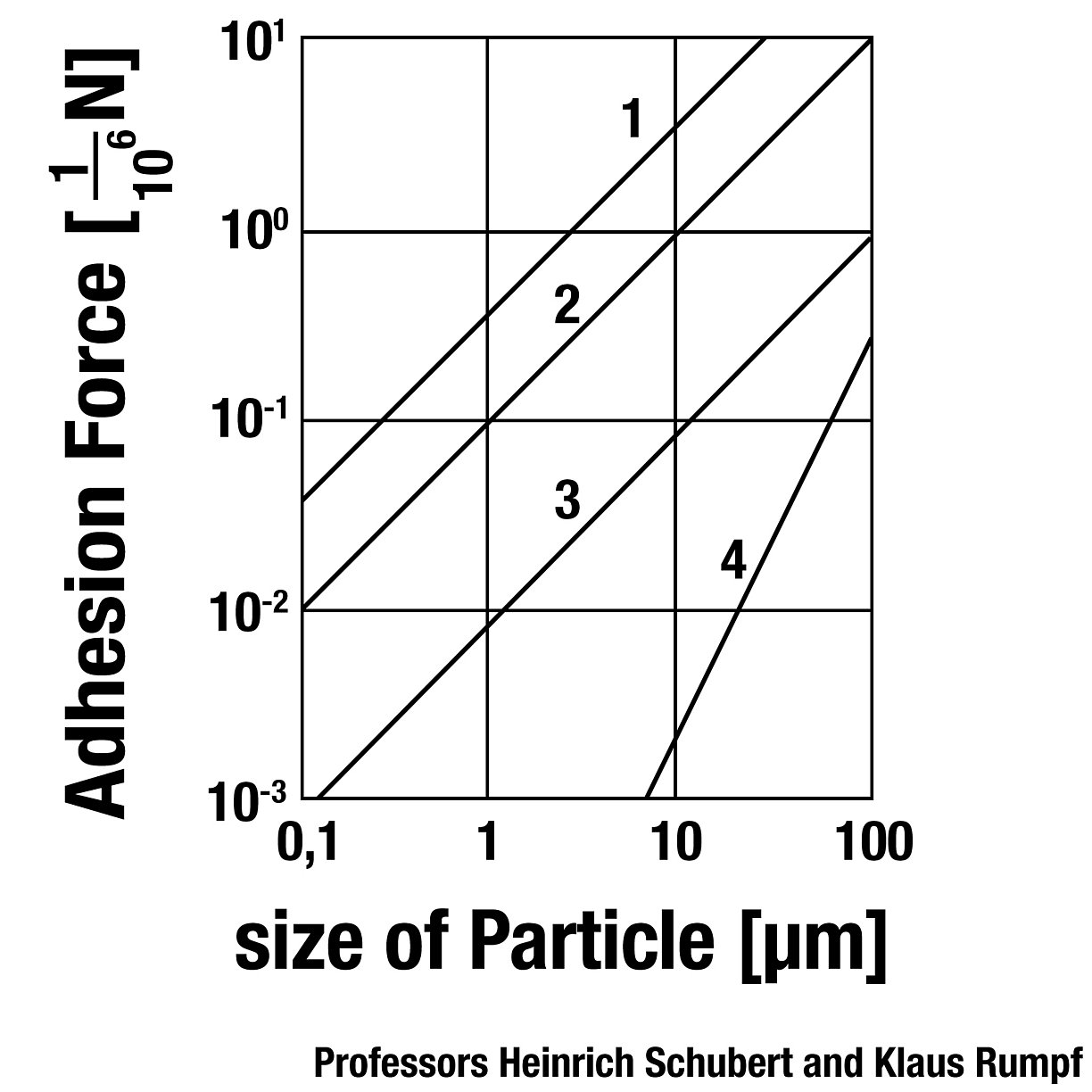

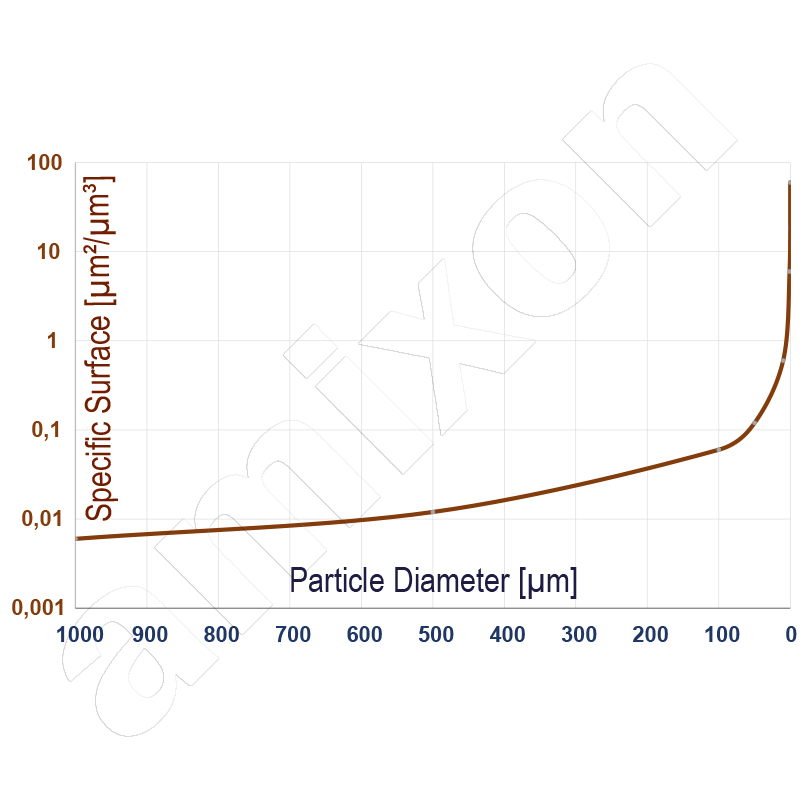

Legge di natura: più le particelle di polvere sono piccole, maggiore è la loro attrazione specifica. Al diminuire del diametro delle particelle, l'area superficiale specifica aumenta logaritmicamente. Lo stesso vale per la reattività chimica.

Test e prove

I sistemi di miscelazione sopra descritti possono essere testati presso il centro tecnico di amixon GmbH. Qui otteniamo interessanti informazioni insieme ai nostri clienti. amixon® ha sempre a disposizione oltre 30 apparecchi di prova. In questo modo, possiamo mettere a disposizione dei nostri clienti quasi "l'intero mondo della miscelazione delle polveri” in un unico luogo. Una giornata presso il centro tecnico amixon® sarà premiante per una proficua decisione di investimento. Un miscelatore di polveri ha solitamente una lunga durata. Spesso più di 20 anni, a volte anche 40 anni. Le domande importanti si ripetono molte volte al giorno nella vita quotidiana:

- Conservazione delle strutture delle particelle: Quanto è efficiente la miscelazione?

- Flessibilità: Quanto possono variare i livelli di riempimento?

- Efficienza: Come funziona l'autopulizia e lo svuotamento dei residui?

- Sicurezza della produzione: È sufficiente un rapido controllo del mixer?

- Accettazione ed ergonomia: Quanto velocemente si possono aprire e chiudere le aperture di ispezione? Sono porte di ispezione sono permanentemente a tenuta?

- Esclusione della contaminazione: Quanto tempo ci vuole per il lavaggio a secco?

- Padronanza della microbiologia: Quanto tempo richiede la pulizia e l'asciugatura a umido?

- molte altre domande .....

Prevediamo ottimi risultati con un'alta probabilità e un elevato guadagno di conoscenza.

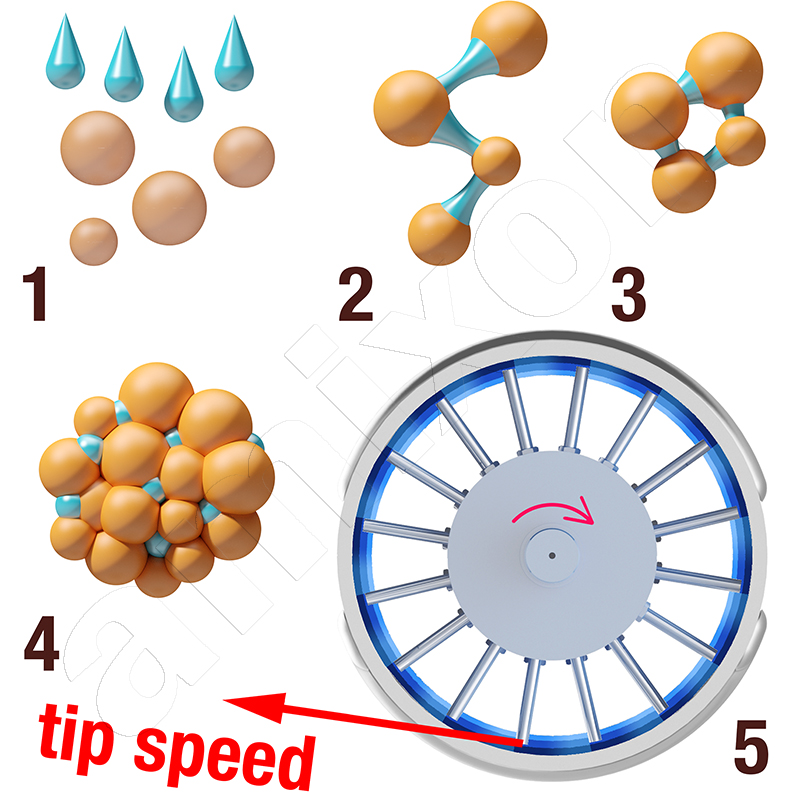

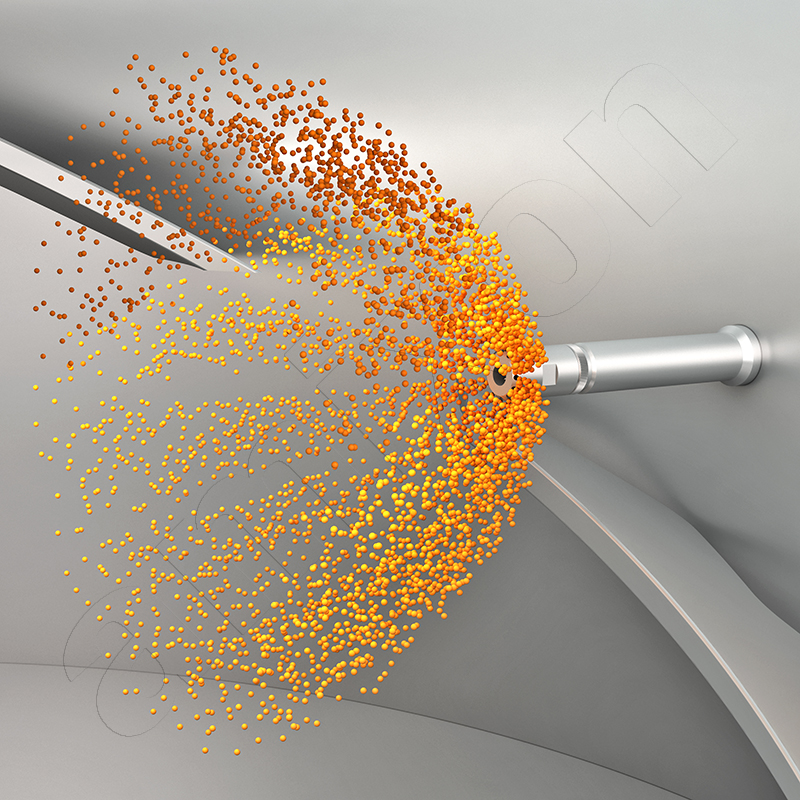

Agglomerazione tramite compattazione dinamica

L'albero del mescolatore ruota ad alta velocità. La fresa agita la miscela. Quanto più velocemente ruota la fresa, tanto più velocemente ruota la miscela. Più veloce è la rotazione della miscela, più forti sono le forze centrifughe. La miscela viene lanciata contro la camera di miscelazione. Lì viene rallentato. La velocità periferica alla parete della miscela è pari a 0 m/s. Nella parte anteriore dei mandrini, invece, la velocità periferica è di 10-20 m/s. Lo spazio tra la camera di miscelazione e il mandrino è di circa 1,5 mm. In questo spazio di taglio, la miscelazione, l'umidificazione, il taglio, la compattazione, la deagglomerazione e l'agglomerazione avvengono con elevata intensità. Il granulatore a fessura anulare di amixon è in grado di agglomerare in modo molto efficace. Il risultato è un pellet uniformemente rotondo. Idealmente, il 100% delle particelle di polvere è legato.

- Umidificazione

- Distribuire il liquido

- I ponti liquidi legano le particelle

- Gli agglomerati si arrotolano come una palla di neve

- Movimento turbolento dello strato anulare con taglio e compattazione

I parametri importanti per una buona agglomerazione sono

- dimensione delle particelle della polvere

- velocità di rotazione

- Numero di perni

- Lunghezza della camera di processo

- Tipo di liquido

- Posizione dell'aggiunta di liquido

- Pretrattamento e tipo di aggiunta di liquido

- Temperatura della merce

- Flusso di massa della polvere

- Flusso di massa del liquido

- Livello di riempimento del miscelatore ad anello

- Tempo di sosta

Granulazione ad accumulo o agglomerazione ad accumulo

Entrambi i termini sono utilizzati in letteratura e di solito hanno lo stesso significato. In ogni caso, il termine “agglomerazione” è corretto. Descrive l'aumento delle dimensioni delle particelle dovuto all'adesione di molte piccole particelle. Un processo di granulazione avviene anche quando una massa solida (fiocchi, estrusi) viene ridotta a una struttura friabile.

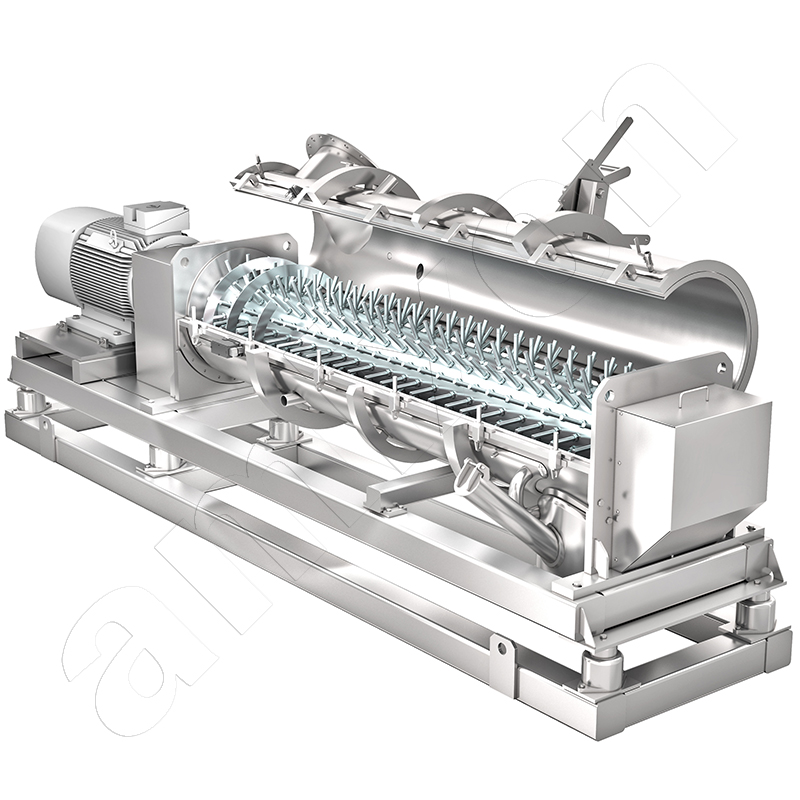

In questo blog si parla anche di una forma più aggressiva di agglomerazione. I cosiddetti granulatori con miscelazione ad anello possono eseguire processi di agglomerazione in modo particolarmente efficace ed economico. Questa macchina di miscelazione ad anello funziona in modo continuo. Un albero di miscelazione è dotato di numerosi perni. La velocità periferica è compresa tra 10 e 25 m/s a un'alta frequenza di rotazione. Di conseguenza, la polvere viene accelerata in un movimento rotatorio e premuta contro la parete della camera di miscelazione. Nella polvere agiscono forze di taglio e di pressione 200 volte superiori alla forza di gravità. Le particelle si avvicinano a tal punto che le forze interparticellari diventano efficaci. Gli agglomerati si formano e crescono. Vengono scaricati verso il basso sul lato opposto della camera di miscelazione. I meccanismi di legame possono essere migliorati aggiungendo piccole quantità di legante liquido.

Il miscelatore ad anello amixon® della nostra produzione: lo sviluppo di base è stato sviluppato circa 25 anni fa per l'agglomerazione del nerofumo. Il programma di produzione amixon® è orientato principalmente verso miscelatori con strumenti di miscelazione disposti verticalmente.

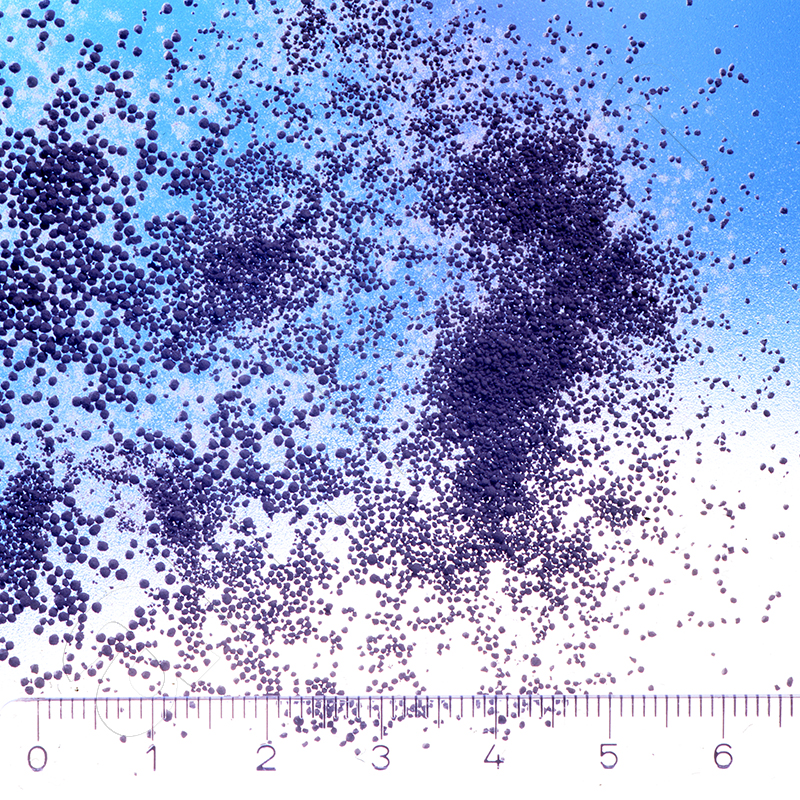

Polvere

Ovunque vengano lavorati prodotti in polvere, si formano delle polveri. La loro sgradevole proprietà è che possono fuoriuscire attraverso le più piccole perdite. Ad esempio, da sacchi di grandi dimensioni, miscelatori, silos, tubazioni o impianti di riempimento. Le polveri possono rimanere sospese nell'aria per molto tempo e depositarsi ovunque. Questo avviene preferibilmente su superfici orizzontali. In caso di correnti d'aria, si sollevano di nuovo e fluttuano nell'aria. Alcune polveri sono igroscopiche; assorbono l'umidità dall'aria ambiente e bagnano tutte le superfici su cui si depositano. Questo rende più difficile la pulizia. Le polveri possono essere corrosive, ossidanti, infiammabili e persino esplosive. Questo avviene sempre quando sono di origine organica; quando sono molto fini e secchi. Nell'ambiente di lavoro le polveri sono sempre fastidiose, influiscono sul nostro benessere e irritano le vie respiratorie. Le polveri che fuoriescono sono costose, rappresentano una perdita di materiale e comportano costi di smaltimento.

Le polveri che vengono consumate dai consumatori sono solitamente condizionate in modo che il loro contenuto di polvere sia trascurabile.

Quando le particelle sono più piccole di 0,1 µm, si parla di nanoparticelle. Molti materiali presentano proprietà completamente nuove quando sono nanodispersi. In medicina, metallurgia delle polveri, ingegneria elettrica e ceramica ad alte prestazioni, le strutture nanodisperse aprono la strada a nuovi materiali e funzioni.

Al diminuire del diametro delle particelle, l'area superficiale specifica aumenta logaritmicamente. Lo stesso vale per la reattività chimica. Se le particelle sono più piccole di 0,1 µm, si parla di nanoparticelle. Molti materiali presentano proprietà completamente nuove quando sono nanodispersi. In medicina, metallurgia delle polveri, ingegneria elettrica e ceramica ad alte prestazioni, le strutture nanodisperse aprono la strada a nuovi materiali e funzioni.

Legare le polveri. Inumidire delicatamente i materiali sfusi. Distribuire quantità estremamente ridotte di liquido in grandi quantità di polvere.

La legatura della polvere mediante bagnatura può avvenire in modo delicato e accurato nei miscelatori amixon®. Le emissioni di polvere possono essere evitate agglomerando le particelle fini di polvere o facendole aderire a particelle più grandi. Anche piccole quantità di un liquido adatto possono essere utili. Il prerequisito, tuttavia, è che il liquido sia distribuito uniformemente su tutta la superficie del materiale sfuso.

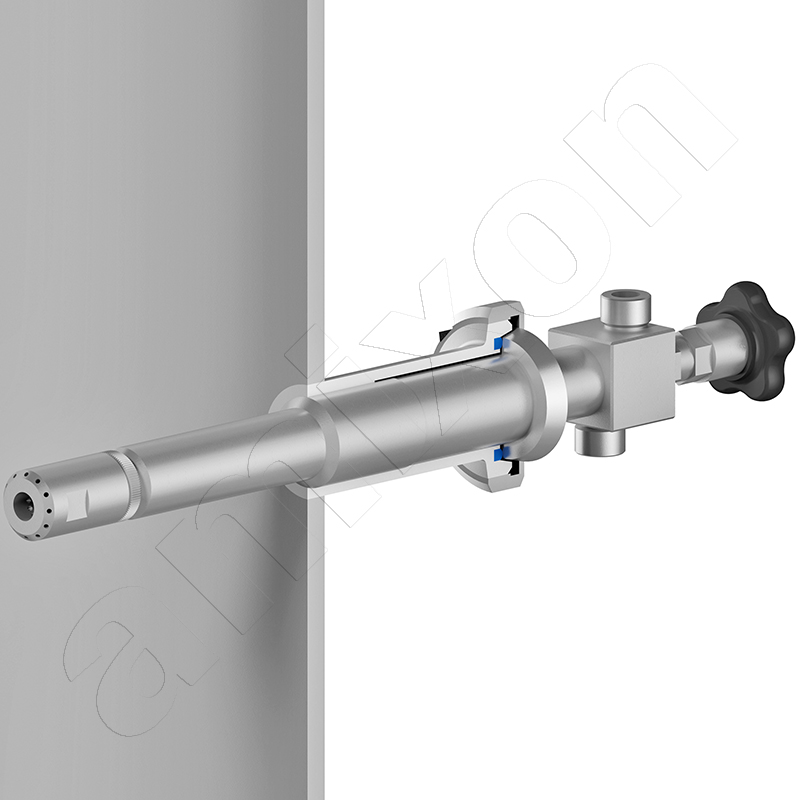

Gli ugelli a due sostanze sono noti anche come ugelli atomizzatori. Possono atomizzare liquidi a bassa viscosità con una nebulizzazione microfine. Allo stesso tempo, creano una zona di fluidificazione nella miscela. Ciò favorisce il processo di miscelazione.

Miscelatore KoneSlid®

La formazione di polvere può essere evitata all'interno del materiale sfuso evitando l'abrasione delle particelle. C'è un conflitto di obiettivi: Da un lato, il processo di miscelazione deve raggiungere un'omogeneità ideale, dall'altro, quando le particelle sono in movimento relativo, non devono rompersi, non devono schiacciarsi, non devono arrotondarsi. Il problema può essere risolto solo se è possibile ottenere una qualità di miscelazione ideale con un apporto energetico minimo. Questo miscelatore KoneSlid®di amixon® realizza il modo più delicato di miscelare le polveri. È il metodo preferito:

- Quando nel processo di miscelazione sono coinvolti molti agglomerati essiccati a spruzzo. Si tratta di derivati del latte in polvere per nutrienti dietetici come alimenti per bambini, bevande istantanee, tè freddo, cappuccino, agenti medicinali, substrati biologici ed enzimi.

- Spezie, tè, muesli, grassi in polvere, lecitina in polvere, .....

I miscelatori KoneSlid® raggiungono qualità di miscelazione ideali in tempi molto brevi. Anche il processo di svuotamento viene completato dopo pochi secondi.

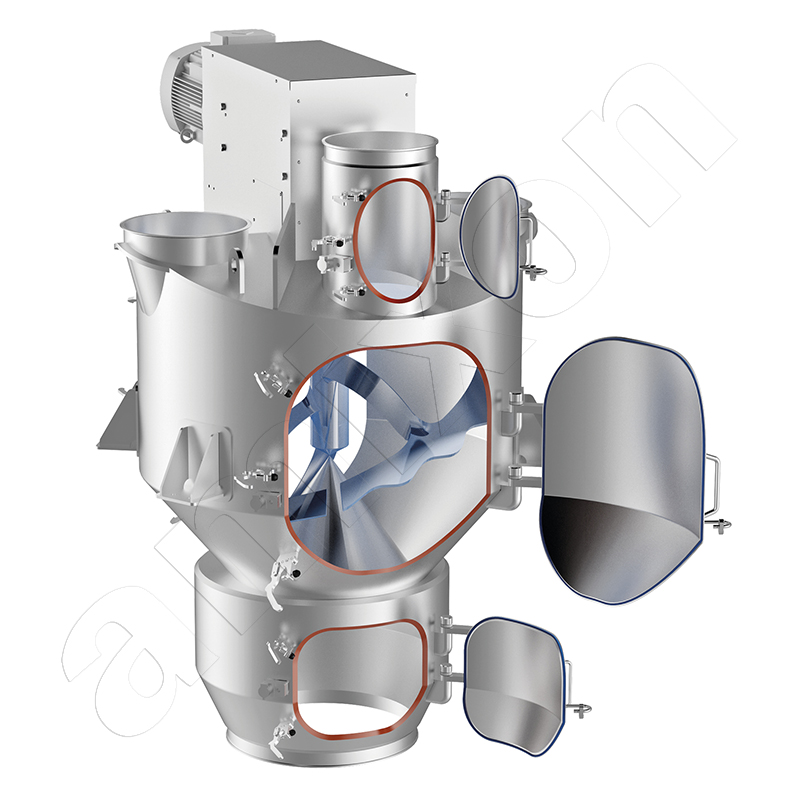

Miscelatore Gyraton® per grandi quantità

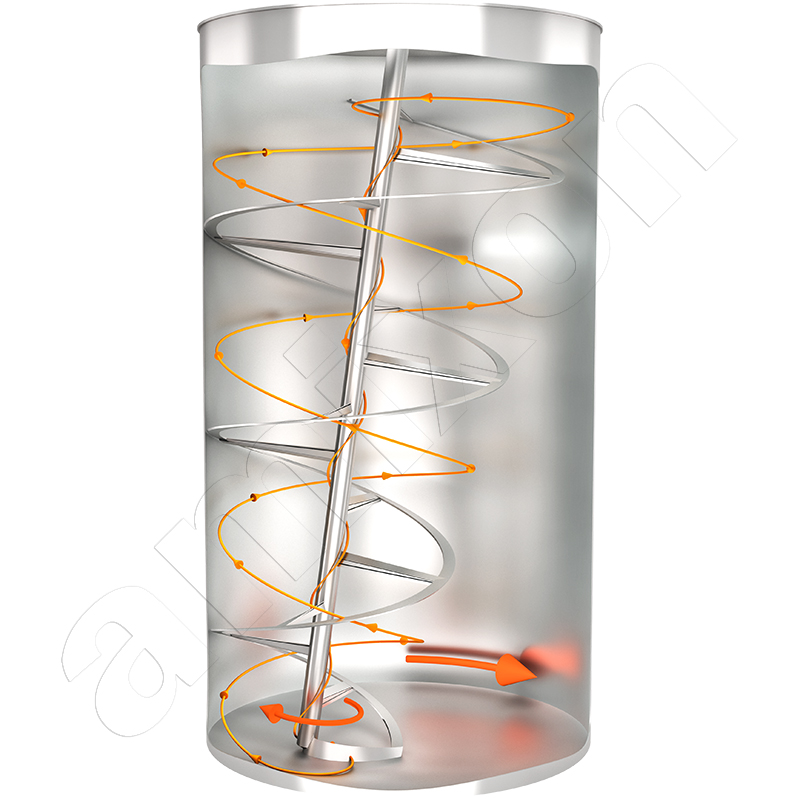

È un grande privilegio quando un direttore di produzione può disporre di materie prime miscelate in modo omogeneo. Questo facilita le fasi successive del processo e garantisce una qualità costante del prodotto finale. I miscelatori Gyraton® di amixon® offrono un contributo prezioso in questo senso. Ad esempio, quando si deve omogeneizzare il contenuto di un container di 40 piedi di profondità (circa 70 m³ di materiale sfuso). La spirale dell'unità di miscelazione ruota lentamente e mescola tutte le particelle di polvere dal basso verso l'alto. L'unità di miscelazione scorre lentamente lungo la parete della camera di miscelazione. - Simile a una trottola. Anche un miscelatore Gyraton® può scaricare completamente i materiali miscelati. Viene quindi equipaggiato con gli strumenti ComDisc®.

Il principio di miscelazione del miscelatore Gyraton® funziona in modo universale. I componenti possono essere secchi, umidi o bagnati. Le dimensioni delle particelle, la densità apparente, le proprietà di flusso, le forme delle particelle, .... possono variare notevolmente. Gyraton® raggiunge le più alte qualità di miscelazione. Il tempo di miscelazione è regolabile:

- lungo con una potenza di azionamento molto bassa e una velocità ridotta

- breve con una maggiore potenza di azionamento

Il miscelatore Gyraton® è in grado di miscelare anche solidi sfusi in modo continuo

Un miscelatore Gyraton® di grande volume può funzionare anche come miscelatore continuo. Il processo di miscelazione si basa sul flusso continuo della caldaia. Normalmente si dovrebbero utilizzare sistemi di dosaggio gravimetrici. A differenza delle bilance batch, tuttavia, sono relativamente costose. Anche se il miscelatore viene riempito in lotti, il materiale miscelato viene scaricato in modo continuo. Ciò è ampiamente indipendente dal numero di componenti, purché siano di dimensioni simili. Il mix è ancora più omogeneo

- più piccoli sono i lotti riempiti

- più costante è il loro peso

- più i cicli temporali sono costanti

- quanto più alto è il livello di riempimento

- quanto più velocemente ruota l'utensile di miscelazione

Procedure, settori e designazioni settoriali specifiche

Il cubo simboleggia il modo in cui le polveri possono essere modificate nel miscelatore. Le tre dimensioni rappresentano 1) i processi, 2) le industrie e 3) le denominazioni specifiche del settore.

I diversi processi hanno un'importanza variabile per le singole industrie:

- Nell'industria farmaceutica, la sintesi dei principi attivi e l'essiccazione sotto vuoto sono di grande importanza.

- Nella galenica solida, la triturazione dei principi attivi è importante per ottenere grandi superfici e una buona “biodisponibilità”.

- Nell'industria alimentare, l'attenzione è rivolta alla miscelazione delicata. Le particelle devono essere trattenute. Inoltre, le polveri prodotte devono essere prive di polvere.

- Nell'industria della chimica fine, è importante che il flusso totale domini lo spazio. Solo così è possibile un efficiente trasferimento di calore, un prerequisito essenziale per processi di reazione completi.

- I polimeri vengono condizionati con additivi per creare plastiche ad alte prestazioni. Questi includono, ad esempio, cariche preparate, rinforzi, pigmenti colorati, stabilizzatori, saponi metallici, additivi autoestinguenti, agenti antistatici, .....

- Le nanoparticelle sono utilizzate come sostanze di rivestimento nella sintesi allo stato solido di materiali ceramici ingegneristici (metalli in polvere e nanoceramiche). Esse rivestono sali metallici e ossidi metallici finemente dispersi. Le particelle nanofini sono reagenti o agiscono come catalizzatori nel processo di calcinazione ad alte temperature.

I termini “miscelazione di solidi”, “miscelazione di polveri” o “miscelazione di massa” sono fondamentalmente solo titoli per vari tipi di formulazione di polveri/raffinazione di solidi. Un processo di raffinazione può avere successo solo se quasi ogni singola particella del lotto ha subito la trasformazione desiderata. A questo proposito, la cattura e il flusso di tutte le particelle devono essere controllati dallo spazio e privi di spazi morti.

I fenomeni della tecnologia delle particelle vengono insegnati nell'ingegneria dei processi meccanici. Questa disciplina scientifica appartiene alle scienze ingegneristiche. È stata fondata in gran parte dal professor Hans Rumpf (Università di Karlsruhe) negli anni Settanta. Egli ha analizzato i singoli risultati empirici della preparazione dei materiali e li ha esaminati alla luce delle leggi fisiche. Utilizzando metodi di analisi dimensionale, lui e i suoi scienziati hanno sviluppato metodi di calcolo affidabili per descrivere complessi processi di sminuzzamento e miscelazione.

© Copyright by amixon GmbH

![[Translate to Italiano:] [Translate to Italiano:]](/fileadmin/user_upload/EN_Pulvermischen_und_Info_Wuerfel_Bild_3.jpg)